| 炉渣组分对CaO-MgO-Al2O3-Si2O-Cr2O3-FeO-TiO2渣系中铬尖晶石相析出影响的热力学 |

不锈钢厂在生产过程中会产生大量的含铬废渣。含铬废渣中铬元素一般主要以三价及少量六价态形式存在,为了解决含铬废渣污染问题研究者们做了大量的研究[1-6]。目前国内外普遍认为利用铬渣制备微晶玻璃是很好的固铬方式之一[7-12],渣中Cr元素可以被固溶在微晶玻璃的晶相和玻璃相中,达到强化固铬的效果,同时实现高附加值的资源化利用。张延玲等[13]研究Cr2O3对透辉石析晶影响时发现,Cr2O3先形成镁铬尖晶石晶核然后促进透辉石相析晶,铬离子最终固溶在透辉石晶相中。SHEN D K等[14-16]在研究微晶玻璃时发现,镁铬尖晶石的一维晶格常数与透辉石非常接近,错配度仅为6.4%,微晶玻璃主晶相透辉石易以镁铬尖晶石相为晶核进行析晶并外延包裹生长,晶化后则进一步增强氧化铬的固化效果。因此,在微晶玻璃制备过程中,如何使含铬废渣中的铬元素尽可能多的以铬尖晶石形式成核,进而再以包裹状态析出透辉石晶相,已成为强化微晶玻璃固铬效果的关键。

关于铬渣中铬尖晶石析晶的研究也有许多,主要是考察组分对高温熔渣冷却过程中铬尖晶石析出的影响。Strandkvist等[17-18]研究表明,不锈钢渣中铬尖晶石析出量与炉渣中MgO、Fe2O3等因素有关,MgO、Fe2O3质量的增加有利于炉渣中铬尖晶石相析出量增加。李建立等[19]利用Factsage7.1计算了二元碱度为1.4时FeO质量对CaO-MgO-Al2O3-SiO2-Cr2O3体系在熔渣的非平衡凝固过程中含铬尖晶石晶体析出的影响规律。

以氧化铬为形核剂的微晶玻璃制备研究中,不同组分对微晶玻璃主晶相析出影响的研究较多,但组分对形核过程中铬尖晶石相形核影响的研究缺乏。微晶玻璃基础配料中二元碱度普遍低于1,前人的高温熔渣冷却析出铬尖晶石的研究中铬渣碱度均大于1,熔渣碱度是冷却过程铬尖晶石的析出的一个很重要的影响因素,而低碱度的小于1的相关实验以及热力学研究还少见报道。

因此文中拟基于微晶玻璃配料成分及热力学原理,结合熔体的非凝固平衡理论,利用热力学数据库Factsage 7.1,模拟CaO-MgO-Al2O3-SiO2-Cr2O3-FeO-TiO2渣系高温熔体冷却凝固过程,考察不同碱度、FeO、MgO质量百分数对尖晶石体析出行为影响规律,以期为铬渣制备微晶玻璃形核阶段含铬元素尽可能多地析出铬尖晶石晶核提供理论依据。

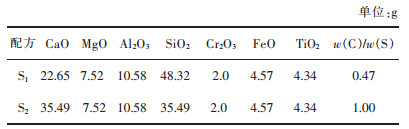

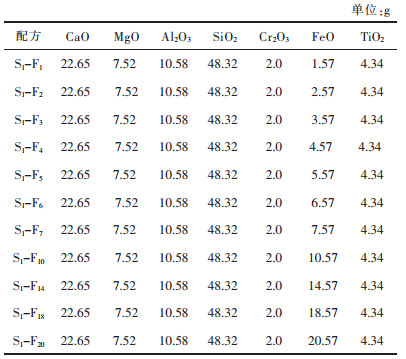

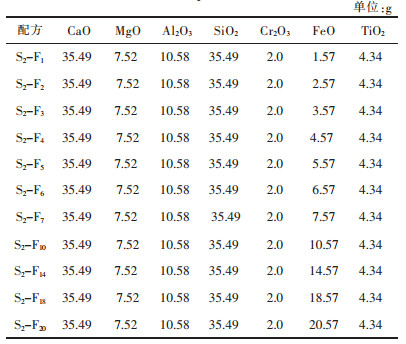

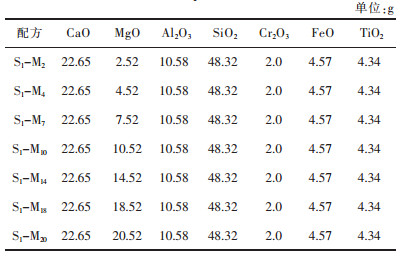

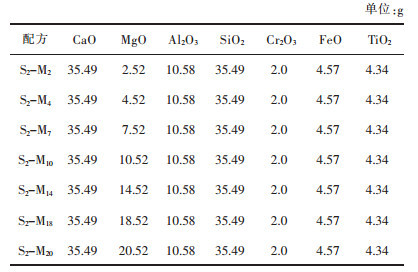

1 模拟计算 1.1 计算机模拟不锈钢渣配料方案根据文献中以不锈钢渣、粉煤灰等[20-23]为原料制备微晶玻璃的基础玻璃成分设计模拟计算基础配料方案。基础配方中渣料为100 g,碱度为0.47。为了与基础配方比较,另设计碱度为1、其他组成完全相同的配方,两种配方成分见表 1。对于不同碱度的配方,在不改变其他成分的基础上,分别改变FeO、MgO质量百分数进行模拟计算,渣样配方见表 2、表 3、表 4、表 5所示。

| 表 1 基础配方 Table 1 Basic formula |

|

| 点击放大 |

| 表 2 碱度为0.47时不同FeO质量的配方 Table 2 Formula of different FeO quality with basicity of 0.47 |

|

| 点击放大 |

| 表 3 碱度为1.0时不同FeO质量的配方 Table 3 Formulas of different FeO quality with basicity of 1.0 |

|

| 点击放大 |

| 表 4 碱度为0.47时不同MgO质量的配方 Table 4 Formula of different MgO quality with basicity of 0.47 |

|

| 点击放大 |

| 表 5 碱度为1.0时不同MgO质量的配方 Table 5 Formula of different MgO quality with basicity of 1.0 |

|

| 点击放大 |

1.2 Factsage模拟计算条件

非平衡冷却理论,即Scheil-Gulliver方程[24],是对复杂凝固过程的一种近似模拟。理论假设合金元素在液态相中完全均匀扩散,而在固相中不发生扩散,在冷却凝固的每个步骤中,固液界面处总能达到区域平衡状态。界面处的固相成分与液相成分,可以根据系统的相平衡计算出来,并假设固相形成后成分保持不变,而液相总保持均匀,这种凝固过程称为非平衡凝固。根据熔体的非平衡冷却理论,使用热力学数据库FactSage 7.1按配方成分进行模拟计算,考察不同碱度、FeO、MgO含量对熔渣冷却过程中尖晶石晶相析出行为的影响,具体设置条件如下:①数据库:FToxide,FactPS,FSstel;②化合物设置:idea gas,pure solid;③溶液相设置:FToxid-SPINA,FToxid-SLAGA,FToxid-MeO-A,FToxid-bC2SA,FToxid-aC2SA,FToxid-Mel-A,其中设置FToxid-SLAGA为Scheil-Gulliver Cooling目标相。

将凝固开始温度设定为2 000 ℃,凝固步长设定为10 ℃,当目标相完全消失时,模拟计算过程自动停止。模拟计算结果作为图片导出,并使用Plot模块编辑图片。

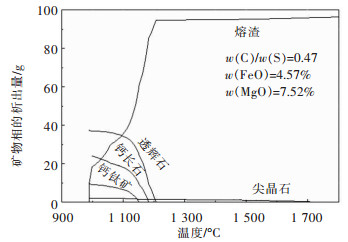

2 计算结果与讨论配方S1渣样的非平衡凝固过程模拟计算结果如图 1所示。

|

| 图 1 配方S1渣样CaO-MgO-Al2O3-SiO2-Cr2O3-FeO-TiO2系非平衡凝固过程中析出矿物相组成 Fig. 1 Phase composition of precipitated minerals during non-equilibrium solidification of CaO-MgO-Al2O3-SiO2-Cr2O3-FeO-TiO2 system of Formula S1 slag sample |

从图 1中可以发现,熔渣非平衡凝固过程中,尖晶石晶相在高温阶段1 715 ℃开始析出。尖晶石相属于高温析出相[25]。随着温度的不断降低,1 200 ℃以下时依次析出透辉石、钙长石、钙钛矿等矿物相,其中透辉石为主要物相,各矿物析出量皆随温度的降低逐渐增加。可以看出,尖晶石相开始析出温度与第二相透辉石相开始析出温度之间相差500 ℃左右,表明该配料方案渣样在冷却过程中具有充分单独析出铬尖晶石相的空间。这也使在该配料条件下,高温熔渣通过急速冷却获得制备微晶玻璃的基础玻璃,并使基础玻璃在形核升温阶段充分析出铬尖晶石晶核成为可能。文中主要研究熔渣碱度、FeO、MgO添加量在冷却过程中对尖晶石晶体析出行为的影响,故在此不讨论其他析出矿物相的相关问题。

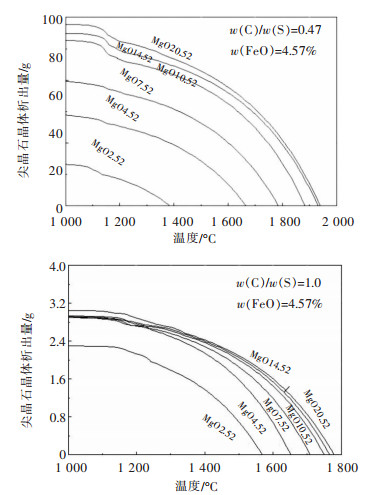

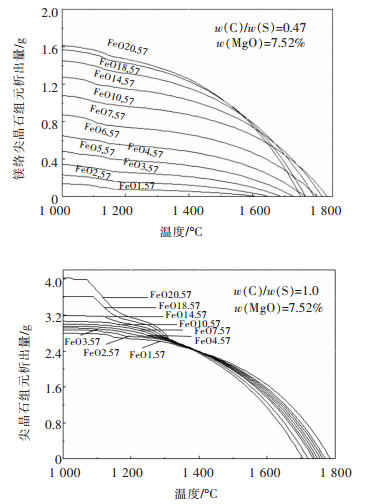

2.1 渣样非平衡凝固过程中总尖晶石析出行为不同碱度条件下,MgO、FeO质量百分数对CaO-MgO-A12O3-SiO2-Cr2O3-FeO-TiO2体系中总尖晶石晶体析出行为的影响如图 2、图 3所示。

|

| 图 2 不同碱度时MgO的质量百分数对总尖晶石析出行为影响 Fig. 2 Effect of mass percentage of MgO on precipitation of total spinel with different basicity |

|

| 图 3 不同碱度时FeO的质量百分数对总尖晶石析出行为影响 Fig. 3 Effect of mass percentage of FeO on precipitation of total spinel with different basicity |

由图 2可知,在不同碱度条件下,总尖晶石开始析晶温度及最终析出量皆随着MgO质量百分数的增加而增加。w(C)/w(S)为0.47时,MgO的质量百分数大于10.52%以后总尖晶石析出量增加减缓。在w(C)/w(S)为1.0时,随着MgO质量百分数的增加,总尖晶石析出量迅速增加,当MgO的质量百分数大于4.52%后,总尖晶石析出量增加减缓,此时总尖晶石最终析出量与w(C)/w(S)为0.47、MgO的质量百分数大于14.52%时的最终析出量相近。表明当MgO质量百分数大于14.52%时,碱度对总尖晶石最终析出量的影响不明显。

由图 3可知,不同碱度条件下,FeO的质量百分数对总尖晶石析出量的影响是不同的。当w(C)/w(S)为0.47,FeO质量百分数小于7.57%时,总尖晶石析出量及开始析晶温度皆随着FeO质量百分数的增加而增加;FeO的质量百分数大于7.57%以后,尖晶石开始析晶温度随FeO质量百分数的增加而降低,总尖晶石析出量在1 400 ℃时出现转折,冷却温度大于1 400 ℃时,总尖晶石析出量随着FeO质量百分数的增加而下降,小于1 400 ℃,总尖晶石析出量随FeO质量百分数的增加而增加,完全凝固时总尖晶石最终析出量是随着FeO质量百分数的增加而增加。

当w(C)/w(S)为1.0时,总尖晶石析出量在1 400 ℃时也存在转折点,冷却温度大于1 400 ℃时,总尖晶石析出量随着FeO质量百分数的增加而下降,小于1 400 ℃,总尖晶石析出量随FeO质量百分数的增加而增加。完全凝固时总尖晶石最终析出量是随着FeO质量百分数的增加而增加。李建立等[19]在研究碱度为1.4时FeO对CaO-MgO-Al2O3-SiO2-Cr2O3体系熔渣的非平衡凝固过程中含铬尖晶石晶体析出的影响时发现,随着FeO含量的增加,在1 350 ℃时出现拐点,完全凝固后总尖晶石析出量随着FeO含量的增加而逐渐增加,研究结果规律与文中结果规律一致。对比不同碱度FeO质量百分数对总尖晶石析出量的影响可知,FeO含量大于7.57%以后,碱度变化对总尖晶石析出行为的影响规律相似,当FeO含量大于7.57%、小于14.57%时,碱度变化对总尖晶石最终析出量的影响不明显。

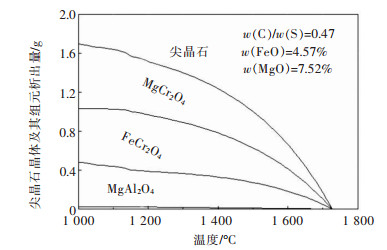

2.2 成分对尖晶石的组分构成的影响为了进一步考察碱度、FeO和MgO的质量百分数对尖晶石析晶行为的影响,模拟计算了配方S1渣样非平衡凝固过程析出尖晶石的组分构成,结果见图 4。由图 4可以看出,在熔渣凝固冷却过程中产生的总尖晶石是由镁铬尖晶石(MgCr2O4)、铁铬尖晶石(FeCr2O4)和少量的镁铝尖晶石(MgAl2O4)等构成的,其中以镁铬尖晶石含量最多,其次为铁铬尖晶石,镁铝尖晶石最少。因此总尖晶石析出量的变化主要取决于碱度、FeO以及MgO的质量百分数对镁铬尖晶石与铁铬尖晶石析出量的影响。

|

| 图 4 配方S1渣样非平衡凝固过程中析出的尖晶石的组分构成 Fig. 4 Composition of spinel precipitated during non-equilibrium solidification of S1 slag |

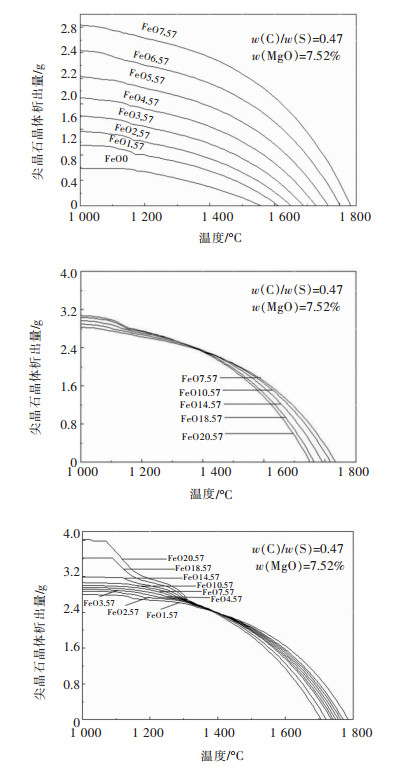

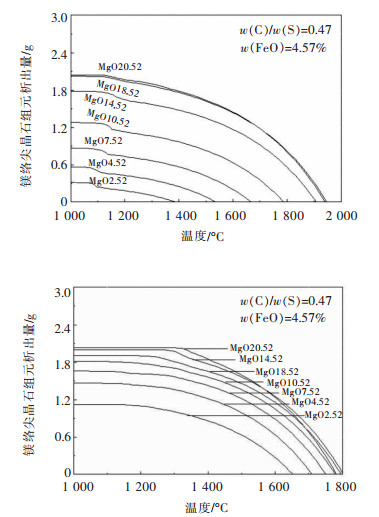

不同碱度条件下MgO、FeO的质量百分数对镁铬尖晶石析出的影响如图 5、图 6所示。由图 5可以看出,不同碱度条件下镁铬尖晶石的析出量皆随着MgO的质量百分数增加而增加。当MgO的质量百分数大于14.52%时,碱度的变化对镁铬尖晶石析出量影响很小。由图 6可知,不同碱度条件下FeO的质量百分数对镁铬尖晶石析出的影响是不同的。当w(C)/w(S)为0.47,FeO的质量百分数小于7.57%时,镁铬尖晶石的析出量随着FeO质量百分数的增加而增加,FeO的质量百分数大于7.57%时,镁铬尖晶石的析出量则随着FeO质量百分数的增加而减少。当w(C)/w(S)为1.0时,镁铬尖晶石的析出量随着FeO质量百分数的增加而一直减少,此计算结果规律与李建立的研究结果规律一致。对比不同碱度可知,当FeO的质量百分数大于7.57%时,不同碱度对镁铬尖晶石的析出量的影响规律一致, FeO的质量百分数相同时w(C)/w(S)为0.47的镁铬尖晶石的最终析出量小于w(C)/w(S)为1.0时的最终析出量。

|

| 图 5 不同碱度时MgO的质量百分数对镁铬尖晶石析出的影响 Fig. 5 Effect of mass percentage of MgO on precipitation of magnesium-chromium spinel with different basicity |

|

| 图 6 不同碱度时FeO的质量百分数对镁铬尖晶石析出影响 Fig. 6 Effect of mass percentage of FeO on precipitation of magnesium-chromium spinel with different basicity |

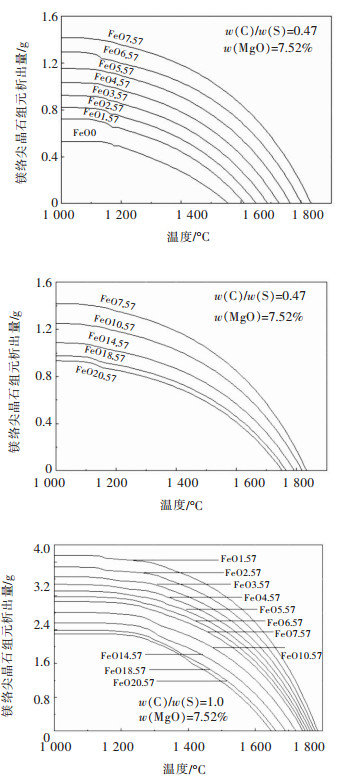

图 7、图 8所示分别为不同碱度条件下MgO、FeO的质量百分数对尖晶石晶体中另一重要组元FeCr2O4析出规律的影响。由图 7可以看出,w(C)/ w(S)为0.47时, MgO的质量百分数由2.52%增加到10.52%时,FeCr2O4的开始析出温度不断升高、最大析出量不断增多。MgO的质量百分数由10.52%增加到20.52%时,随着MgO的质量百分数增加,FeCr2O4的析出量随之下降;当w(C)/w(S)为1.0时,随着MgO的质量百分数增加,FeCr2O4的最大析出量不断降低,FeCr2O4析出被抑制。对比不同碱度的影响,可以看出,当MgO的质量百分数大于10.52%,碱度的变化对FeCr2O4析出影响规律一致,且MgO的质量百分数相同的条件下,w(C)/w(S)为0.47时的铁铬尖晶石的最终析出量大于w(C)/w(S)为1.0时的析出量。由图 8可知,不同碱度条件下,FeCr2O4的最大析出量皆随着FeO含量增加而逐渐增多。

|

| 图 7 不同碱度时MgO的质量百分数对铁铬尖晶石析出的影响 Fig. 7 Effect of mass percentage of MgO on precipitation of Fe-Cr spinel with different basicity |

|

| 图 8 不同碱度时FeO的质量百分数对铁铬尖晶石析出的影响 Fig. 8 Effect of mass percentage of FeO on precipitation of Fe-Cr spinel with different basicity |

2.3 讨论

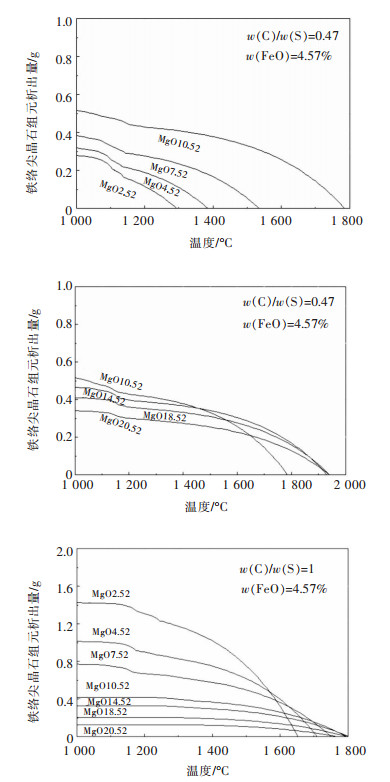

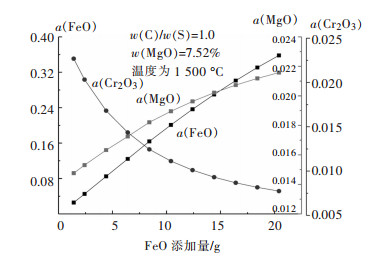

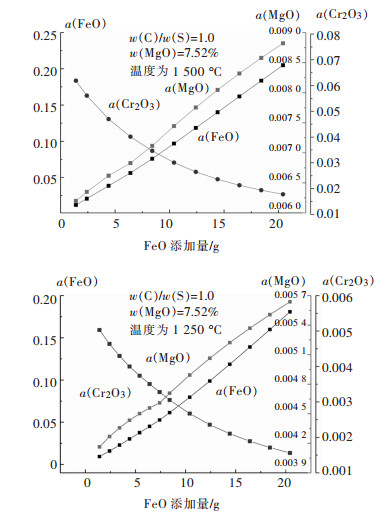

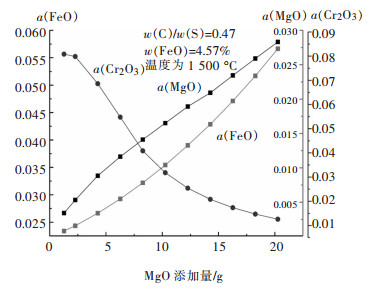

模拟计算了w(C)/w(S)为1.0、1 500 ℃下FeO质量百分数的变化对FeO、MgO和Cr2O3活度(以纯物质为标态)的影响,以及w(C)/w(S)为0.47,1 250 ℃和1 500 ℃下FeO、MgO的质量百分数的变化对FeO、MgO和Cr2O3活度(以纯物质为标准态)的影响,计算结果如图 9、图 10、图 11所示。

|

| 图 9 碱度为1.0时FeO的添加量对MgO、FeO、Cr2O3活度影响 Fig. 9 Effect of FeO addition on activity of MgO, FeO and Cr2O3 |

|

| 图 10 碱度为0.47、不同温度时FeO的添加量对MgO、FeO、Cr2O3活度影响 Fig. 10 Effect of FeO addition on activity of MgO, FeO and Cr2O3 |

|

| 图 11 MgO添加量对MgO、FeO、Cr2O3活度影响 Fig. 11 Effect of MgO addition on activity of MgO, FeO and Cr2O3 |

由图 9可以看出,在w(C)/w(S)为1.0、1 500 ℃时,当FeO添加量从1.57g增加至20.57g时,a(FeO)从0.023增至0.356,a(MgO)从0.014增至0.021,而a(Cr2O3)则由0.022降至0.075,这表明熔渣中FeO添加量的增加会直接引起FeO和MgO活度的增加以及Cr2O3活度的降低。李建立等[19]在研究碱度为1.4,MgO含量为8%时FeO对CaO-MgO-Al2O3-SiO2-Cr2O3体系熔渣的非平衡凝固过程中含铬尖晶石晶体析出的影响时,计算了1 550 ℃下熔渣中FeO、MgO和Cr2O3活度与FeO添加量之间关系。计算结果表明,当FeO添加量从0增加至20 g时,a(FeO)从0增至0.39,a(MgO)从0.034增至0.044,而a(Cr2O3)则由0.012降至0.006,熔渣中FeO添加量的增加会直接引起FeO和MgO活度的增加以及Cr2O3活度的降低。文中计算结果与文献对比,可以看出,两项工作中FeO添加量的增加对FeO和MgO以及Cr2O3活度的影响规律是相同的。其中,文中计算的FeO活度值及其变化范围与文献的计算结果是非常相近的,MgO的活度较文献的结果稍微低了一些,而Cr2O3活度则稍微高了一些。分析原因,文中计算的碱度为1.0,而文献的碱度是1.4,虽然渣中MgO含量都在8%左右,且FeO添加量也相近,但由于文中的碱度低,使得碱性氧化物MgO初始活度值低于文献中的,而酸性氧化物的Cr2O3活度值则稍微高于文献值。对比结果也表明,文中计算的FeO和MgO以及Cr2O3活度值及其变化规律是可以用来分析计算结果的。

文中重点讨论基于基础玻璃成分配方S1渣样的不同氧化铁、氧化镁的质量百分数对镁铬尖晶石、铁铬尖晶石以及总铬尖晶石析出的影响机理。

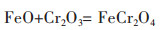

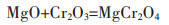

熔渣中FeO与Cr2O3反应生成铁铬尖晶石反应方程式如下[26]:

|

(1) |

根据化学反应平衡原理[25],反应生成的固体化合物活度为1,则该反应平衡常数表达式如下所示:

|

(2) |

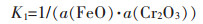

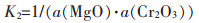

熔渣中MgO与Cr2O3反应生成镁铬尖晶石反应方程式如下[27]:

|

(3) |

同理反应平衡常数表达式如下所示:

|

(4) |

K1、K2分别为相应的化学方程式的平衡常数,数值只与温度有关,在温度一定时,K1、K2值不变。由式(3)可知,当a(MgO)增加,MgCr2O4生成量逐渐增加,同时将减少熔渣中Cr2O3的含量,根据式(4),可得a(Cr2O3)也随之降低。对于式(1),a(Cr2O3)减少将使反应向左移动,导致FeCr2O4的含量减少。因此,通过上述简单地从反应方程及组分活度的变化分析可以看出,随着MgO的含量增加,熔渣中铁铬尖晶石的析出被抑制。同理,随着FeO的含量增加,熔渣中镁铬尖晶石的析出被抑制。

图 10所示为碱度为0.47、不同温度时FeO的添加量对MgO、FeO、Cr2O3活度影响。由图 10可以看出,不同温度下,随着FeO添加量的增加,熔渣中MgO、FeO的平衡活度都是逐渐增加的,Cr2O3的平衡活度则是逐渐减少的。究其原因,熔渣中氧化铁的活度增加是由于氧化铁质量百分比的增加所致。氧化镁活度的增加是由于计算的熔渣为酸性渣(w(C)/w(S)为0.47),且氧化铁碱性大于氧化镁,随着氧化铁质量的增加,熔渣中一部分氧化铁与氧化硅、氧化铬等酸性氧化物之间发生作用,会部分取代并释放出与酸性氧化物反应的氧化镁,使熔渣中氧化镁的活度也相应增加。

图 10结合图 6、图 8及图 3分析可知,当氧化铁的质量百分比小于7.57%时,随着氧化铁质量百分比的增加,熔渣中氧化铁、氧化镁活度增加,其与氧化铬反应的能力增强,使得铁铬尖晶石和镁铬尖晶石的析出量增加。上述热力学分析氧化铁含量增加会抑制镁铬尖晶石的析出,而文中计算的镁铬尖晶石析出量却是增加,分析原因可能是,一方面此时氧化铁含量相对较低,且熔渣呈酸性,碱性氧化物氧化铁的添加,一部分与酸性更强的氧化硅作用,对降低氧化铬的影响相对较弱,另一方面,由于氧化铁的作用,使得氧化镁的活度也相应增加,最后综合导致镁铬尖晶石析出量增加。同时,随着尖晶石的析出,熔渣中氧化铬被消耗,其活度逐渐降低。

当氧化铁的质量百分比大于7.57%以后,氧化铁及氧化镁的活度依然随着氧化铁含量的增加而增加,熔渣中氧化铬活度则随着铬尖晶石的不断析出而明显下降。此时由于氧化铁的质量百分比增大且其碱性强于氧化镁,熔渣中氧化铁与氧化铬反应、争夺氧化铬能力明显大于氧化镁,表现为随着氧化铁的质量百分比增加,铁铬尖晶石析出量增加,而镁铬尖晶石的析出则被抑制而逐渐减少。当冷却温度大于1 400 ℃,对比图 6和图 8中1 500 ℃的析出量,氧化铁的质量百分比由7.57%增加到20.57%时,镁铬尖晶石析出的减少量为0.463 g大于铁铬尖晶石析出的增加量0.261 g,总体表现为总尖晶石析出量随着氧化铁含量的增加而减少。当冷却温度小于1 400 ℃,对比图 6和图 8中1 250 ℃的析出量,氧化铁的质量百分比由7.57%增加到20.57%时,镁铬尖晶石析出的减少量为0.431 g小于铁铬尖晶石析出的增加量0.498 g,总体表现为总尖晶石析出量随着氧化铁含量的增加而增加。

图 11所示为碱度为0.47时MgO的添加量对MgO、FeO、Cr2O3活度影响。由图 11可以看出,随着MgO质量百分比的增加,熔渣中MgO、FeO的活度逐渐增加,Cr2O3的活度则逐渐减少。氧化镁含量增加,一方面使熔渣中氧化镁的活度增加。另一方面,由于熔渣为酸性渣(w(C)/w(S)为0.47),氧化镁为碱性氧化物,随着氧化镁含量的增加,熔渣中部分氧化镁与酸性较强的氧化硅等氧化物之间发生作用,降低了氧化铁与氧化硅等酸性较强氧化物反应的机会,使熔渣中氧化铁的活度相应增加。

图 11结合图 5、图 7及图 2分析可知,当氧化镁含量小于10.52%时,随着氧化镁质量百分比的增加,熔渣中氧化铁、氧化镁活度增加,其与氧化铬反应的能力增强,使得镁铬尖晶石和铁铬尖晶石的析出量增加,导致总尖晶石最终析出量增加。同时,熔渣中氧化铬由于被消耗,其活度逐渐降低。当氧化镁的质量百分比大于10.52%以后,氧化铁及氧化镁的活度依然随着氧化镁含量的增加而增加,熔渣中氧化铬活度则随着铬尖晶石的不断析出而明显下降。此时由于氧化镁的质量百分比较大,熔渣中氧化镁与氧化铬反应、争夺氧化铬的机会明显大于氧化铁,表现为随着氧化镁的质量百分比增加,镁铬尖晶石析出量增加,而铁铬尖晶石的析出则逐渐减少。对比图 5和图 7中1 500 ℃的析出量,氧化镁的质量百分比由10.52%增加到20.52%时,镁铬尖晶石析出的增加量0.832 g大于铁铬尖晶石析出的减少量0.066 g,总体表现为总尖晶石最终析出量随着氧化镁的质量百分比增加而增加。

从热力学计算结果可以看出,基于基础玻璃成分配方S1渣样,MgO的质量百分比增加可以增加最终总尖晶石析出量,但尖晶石开始析晶温度也明显增高,不利于熔渣高温溶解,因此,MgO的添加量不应过多加入。FeO的质量百分比增加有利于总尖晶石最终析出量的增加,随着添加量的增加,尖晶石的开始析晶温度先增加后降低。综上,在基础玻璃成分配料选择时可以通过适当调控FeO、MgO的添加量,在尽量降低尖晶石相开始析晶温度的基础上,使熔渣中氧化铬在冷却过程中尽可能多地以尖晶石物相析出。热力学计算结果为如何通过调整成分使经过急冷高温熔渣制备的基础玻璃在升温形核阶段能够析出更多铬尖晶石晶核提供了理论依据。

3 结论1)基础玻璃成分渣样在非平衡冷却凝固过程中析出矿物相主要包括透辉石、钙长石以及尖晶石等相,其中透辉石为主要物相,尖晶石相为高温析出相。

2)在不同碱度条件下,总尖晶石开始析晶温度及最终析出量皆随着MgO的质量百分比增加而增加。当MgO的质量百分比大于14.52%时,碱度对总尖晶石最终析出量的影响不明显。在不同碱度条件下,FeO的质量百分比对总尖晶石析出量的影响是不同的。当w(C)/w(S)为0.47,FeO的质量百分比小于7.57%时,总尖晶石析出量及开始析晶温度皆随着FeO的质量百分比增加而增加。FeO的质量百分比大于7.57%以后,碱度变化对总尖晶石析出行为的影响规律相似,冷却温度大于1 400 ℃时,总尖晶石析出量随着FeO的质量百分比增加而下降,小于1 400 ℃,总尖晶石析出量随FeO的质量百分比增加而增加,完全凝固时总尖晶石最终析出量是随着FeO的质量百分比增加而增加。

3)尖晶石主要以镁铬尖晶石与铁铬尖晶石组成。不同碱度条件下镁铬尖晶石的析出量皆随着MgO的质量百分比增加而增加。当MgO的质量百分比大于14.52%时,碱度的变化对镁铬尖晶石析出量影响很小。不同碱度条件下FeO对镁铬尖晶石析出的影响是不同的。当w(C)/w(S)为0.47,FeO的质量百分比小于7.57%时,镁铬尖晶石的析出量随着FeO的质量百分比增加而增加,FeO的质量百分比大于7.57%时,不同碱度对镁铬尖晶石的析出量的影响规律一致, 镁铬尖晶石的析出量则随着FeO的质量百分比增加而减少。

4)不同碱度条件下,铁铬尖晶石的最大析出量皆随着FeO的质量百分比增加而增多。当w(C)/w(S)为0.47时, MgO的质量百分比小于10.52%时,铁铬尖晶石的开始析出温度及最大析出量随着MgO的质量百分比不断增多。当MgO添加量大于10.52%,碱度的变化对FeCr2O4析出影响规律一致,随着MgO的质量百分比增加,FeCr2O4的析出量随之下降。

| [1] |

SHEN H T. Physicochemical chemicl and mineralogicl properties of stainless steel slags oriented to metal recovery[J].

Resource Conservation & Recycling, 2004, 40(3): 245–271. |

| [2] |

OZVERDI A, ERDEM M. Leaching behavior of pollutants in ferrochrome arcfurnace dust and its stabilization/solidification using ferrous sulphate and Portland cement[J].

Journal of Hazardous Materials, 2009, 162(2): 893–898. |

| [3] |

ZHANG H W, HONG X. An overview for the utilization of wastes from stainless steel industries[J].

Resources, Conservation and Recycling, 2011, 55(8): 745–754. DOI: 10.1016/j.resconrec.2011.03.005. |

| [4] |

屈振民, 张帅, 张延玲. 高铁赤泥制备CaO-SiO2-Fe2O3-Al2O3系微晶玻璃[J].

有色金属科学与工程, 2019, 10(4): 34–38.

|

| [5] |

RAMOS E G, SERRANO A R, ZEIFERT B, et al. Immobilization of chromium in slags using MgO and Al2O3[J].

Steel Res Int, 2008, 79(5): 332–339. DOI: 10.1002/srin.200806135. |

| [6] |

REAL H C, SERRANO A R, ZEIFERT B, et al. Effffect of MgO and CaO/SiO2 on the immobilization of chromium in synthetic slags[J].

Mater. Cycles Waste, 2012, 14(4): 317–324. DOI: 10.1007/s10163-012-0072-y. |

| [7] |

RAFAEL M, LING D. Stabilization of basic oxygen furnace slag by hot-stage carbonation treatment[J].

Chemical Engineering Journal, 2012, 203: 239–250. DOI: 10.1016/j.cej.2012.06.155. |

| [8] |

汪正洁, 杨健, 潘德安. 不锈钢渣资源化利用技术研究现状[J].

钢铁研究学报, 2015, 27(2): 1–5.

|

| [9] |

韩复兴. 浅谈压延微晶玻璃的出路[J].

佛山陶瓷, 2016(5): 55–59.

DOI: 10.3969/j.issn.1006-8236.2016.05.014.

|

| [10] |

张升晓.工业矿渣制备微晶玻璃[D].济南: 山东大学, 2007.

http://cdmd.cnki.com.cn/article/cdmd-10422-2007085707.htm |

| [11] |

VASILOPOUIOS K. C, TULYAGANOV D U. Bulk nucleated fine grained mono mineral glass ceramics from low silica fly ash[J]. Ceramics Intemational, 2009, 35(2): 555-558.

|

| [12] |

RAWLINGS R D, WU J P, BOCCACCINI A R. Glass-ceramics: their production from wastes-a review[J].

Journal of Materials Science, 2006, 41(3): 733–761. DOI: 10.1007/s10853-006-6554-3. |

| [13] |

ZHANG S, ZHANG Y, WU T. Effect of Cr2O3, on the crystallization behavior of synthetic diopside and characterization of Cr-doped diopside glass ceramics[J].

Ceramics International, 2018, 44: 10119–10129. DOI: 10.1016/j.ceramint.2018.02.231. |

| [14] |

SHEN D K, ORLOVA L A. Mechanism of the cayalytic effect of Cr2O3 on the crystallization of glasses[J].

Journal of Non-Crystallines Soliods, 1989, 112(1/2/3): 207–210. |

| [15] |

ZHUNINA L A, SHARA V N, TSIKOV V F, et al. Crystallization of glasses of composition CaO-MgO-Al2O3-SiO2 in the Presence of Cr2O3 with Formation of a Stable Pyroxene Phase[J].Catalyzed Crystall i zation of Glass1964, 192-194.

|

| [16] |

BARBIENI L, LEONELLI C, MANFREDI T. Solubility, reactivity and nucleation effect of Cr2O3 in the MgO-CaO-A12O3-SiO2 glassy system[J].

Journal of Materials Science, 1994, 29(23): 6273–6280. DOI: 10.1007/BF00354571. |

| [17] |

KARAMANOV A, PISCⅡELLA P, PELINO M. The effect of Cr2O3 as a nucleating agent in iron-rich glass-ceramics[J].

J EUR Ceram Soc, 1999, 19(15): 2641–2645. DOI: 10.1016/S0955-2219(99)00047-3. |

| [18] |

STANDKVIST I, ENGSTROM F, PALSSON K, et al. The influence of iron oxide on the chromium leachablity of EAF slag[C]. Scanmet IV: 4th International Conference On Process Development in Iron and Steelmaking.Lulea: MEFOS, 2012, 2: 329-338.

|

| [19] |

余岳, 王迪, 李建立, 等. FeO影响CaO-MgO-Al2O3-SiO2-Cr2O3体系中含铬尖晶石晶体析出的热力学分析[J].

武汉科技大学学报(自然科学版), 2018, 41(1): 15–19.

DOI: 10.3969/j.issn.1674-3644.2018.01.003.

|

| [20] |

李小明, 李文峰, 王尚杰, 等. 不锈钢渣资源化研究现状[J].

湿法冶金, 2012, 31(1): 5–8.

DOI: 10.3969/j.issn.1009-2617.2012.01.002.

|

| [21] |

李建立, 徐安军, 贺东风, 等. 不锈钢渣的无害化处理和综合利用技术研究[J].

炼钢, 2010, 26(6): 74–77.

|

| [22] |

李杰. 宝钢不锈钢冶炼炉渣的处理及综合利用[J].

冶金环境保护, 2007(2): 33–35.

|

| [23] |

白智韬.高碳铬铁渣制备微晶玻璃及其性能的基础研究[D].北京: 北京科技大学, 2017.

http://cdmd.cnki.com.cn/Article/CDMD-10008-1017035351.htm |

| [24] |

李梦龙, 王福明, 陶素芬, 等. 易切削非调质钢凝固过程及钢中MnS析出规律[J].

材料热处理学报, 2014, 35(4): 84–89.

|

| [25] |

MOSTAFAEE S, ANDERSSON M, JONSSON P G. Petrographical study of microstructural evolution of EAF duplex stainless steelmaking slags[J].

Ironmaking & Steelmaking, 2011, 38(2): 90–100. |

| [26] |

沈峰满.

冶金物理化学[M]. 北京: 高等教育出版社, 2017: 76-81.

|

| [27] |

DURINCK D, JONES P T, GUO M X. EAF stainless steel refining-part Ⅱ:microstructural slag evolution and its implications for slag foaming and chromium recovery[J].

Steel Research International, 2007, 78(2): 125–135. DOI: 10.1002/srin.200705869. |

2020, Vol. 11

2020, Vol. 11