自从20世纪40年代美国通用公司以Pollack为首的研究小组首次在实验中发现同步辐射光的存在以来,“同步辐射”这一科学领域即日益被科研人员所认知,其优点被不断发掘,进而得到了飞速的发展,至今已经历了三个主要阶段。区别于基于结构固定的“弯转磁铁”的第一代、第二代同步辐射光源,基于“插入件”的第三代同步辐射光源(如上海同步辐射光源,Shanghai Synchrotron Radiation Facility, SSRF)的性能得到了大幅度的优化,品质也更为优异,并促使同步辐射研究水平得到明显的提升。“同步辐射”这一学科领域蓬勃发展的这几十年,为来自物理、化学、生物、材料、医学、环保、考古等多个学科和交叉学科领域的广大科研人员提供了一个十分广阔的研究型平台,性能优势不断得以凸显。基于这一大科学装置的学术成果具有很高的显示度,从而促使其越发得到广泛的应用[1-3]。

将同步辐射光从储存环引出,需要依次经过前端区、光学棚屋以及实验棚屋。这一过程复杂且精细,其中涉及到的光学设备的种类繁多,如分光光阑、白光狭缝、滤波器、单色器、反射镜、准直镜等。硅晶体是同步辐射光束线站上最常见的关键光学元件的制备材料之一,主要应用于双晶单色器和各类光学镜子。应用于双晶单色器中的单晶硅,其主要作用是将单一波长的谱线分离出来以用于特定的分析实验,实现同步辐射光的“单色化”[4-5]。毫无疑问,晶体的表面加工质量是决定其光学性能的主要因素。为了保证由其分离出的单色光具有较高的品质以满足严苛的实验需求,首先需确保的就是晶体表面的光学质量,如面形精度[6]、粗糙度[7-9]。因此,晶体的加工质量对同步辐射光的品质具有重要影响,对晶体受光面加工质量的检测工作也就显得尤为重要。

同步辐射用硅晶体的加工工艺过程主要包括切割、定向、研磨、腐蚀、抛光、清洗等。目前,对晶体加工质量的常规检测内容主要包括面形精度、粗糙度、定向精度、微型机械损伤(微小裂纹、凸起、划痕以及沟槽等)等。其中,对于各类微型机械损伤,由于其尺度较小,一般在微米量级,甚至纳米量级,故需借助于特别的检测设备。常规的检测方法主要可分为两个步骤:第一步是使用光学显微镜来确定肉眼不可见(人类肉眼分辨率为0.1~0.3 mm)的微损伤的位置,即定位;第二步是利用扫描电镜(Scanning Electron Microscope, SEM)或原子力显微镜(Atomic Force Microscope, AFM)来定量获取微损伤的尺度大小(长度、宽度、高度/深度等),即表征[9-12]。

本文将通过实验的方法,提出一种基于光干涉原理,在实际检测工作中较为简便可行的检测方法,即联合利用Fizeau型激光干涉仪与AFM来检测与表征处于晶体工作面,且肉眼不可见的微小损伤。通过检测来确定微型损伤的具体位置、定量表征损伤区域的规模,并评估该损伤对晶体正常工作状态的可能性影响,从而为同步辐射用晶体的表面质量检测与表征提供一种有效可行的简便方法。表 1为某些型号的光学显微镜、Fizeau型激光干涉仪、SEM、AFM的有关参数对比。对于晶体表面微损伤的定位而言,光学显微镜的最大单次测量视场为毫米量级,视野较窄,很可能需要多次测量才能定位损伤的位置,具有费时费力的缺点;而Fizeau型激光干涉仪的单次测量视场可达100mm以上,一般仅需1~2次即可探知损伤的位置,非常简单快捷。对于微损伤的表征而言,主要从测试环境与制样两方面对比SEM与AFM的实验要求,可发现后者的操作更为简便。

| 表 1 某些型号的光学显微镜、Fizeau型激光干涉仪、扫描电镜、原子力显微镜的有关参数对比 Table 1 Comparisons on related parameters among specific models of optical microscope, Fizeau laser interferometer, SEM and AFM |

如图 1所示,用于检测的晶体块的材料为单晶硅(111),硅晶体材料的有关性能参数为:密度2329kg·m-3、弹性模量112.40 GPa、泊松比0.28、极限拉伸应力120.00 MPa。在正常条件下,经过一系列加工流程之后的硅晶体工作面呈现光滑镜面的状态,凭肉眼难以获知微小损伤所处的位置及大小。

|

图 1 用于检测的单晶硅块 Figure 1 Single-crystalline silicon block used for measurement |

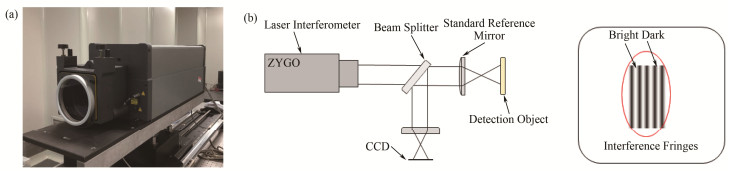

Fizeau型激光干涉仪常被用来检测晶体工作区域表面的面形精度。该设备利用光的干涉原理来工作,通过利用标准参考面与待测光学元件表面的光程差所生成的干涉条纹来评估待测光学表面的品质[13-14]。鉴于此,在实际的检测过程中,若在晶体的表面存在肉眼不可见的,但具有一定尺度的微损伤(微小裂纹、凸起、划痕或沟槽等),利用激光干涉仪所观测到的干涉条纹上势必会出现一定的异常结构,即这类微小的损伤特征必然会在干涉条纹中有所体现。

由于探测与表征晶体表面微小损伤的第一步就是需要确定微损伤的位置。本研究使用如图 2所示的由美国ZYGO生产的15.24 cm口径的Fizeau型水平激光干涉仪探测晶体表面微损伤的位置。

|

图 2 Fizeau型水平激光干涉仪(a)与原理图(b) Figure 2 Fizeau horizontal laser interferometer system (a) and schematic diagram of working mechanism (b) |

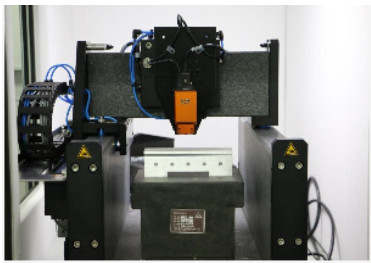

AFM常被用来定量测量微米级或纳米级微小物体的形状特征(如长度、宽度、高度/深度等)以及获取被测物的表面形态。

在确定晶体表面微损伤的位置之后,需要对其进行定量表征。本研究使用如图 3所示的由瑞士Nanosurf AG公司制造的NaniteAFM型AFM来测定微损伤的形状特征。

|

图 3 NaniteAFM型原子力显微镜 Figure 3 NaniteAFM atomic force microscope |

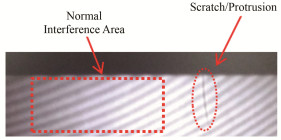

如图 4所示,通过激光干涉仪检测晶体工作区域的表面形态,得到干涉图样。从图 4可明显地发现,相对于正常的干涉区域,在晶体表面右半区域存在一较长的微损伤,凭此即可初步判断其应为凸起或划痕(图 4中箭头指示处)。该微损伤在肉眼观测下几乎不可见,但在干涉仪下显出“真容”。若要确定该微损伤对晶体性能的影响,还需要对其进行进一步的定量表征。一是确定其形态属性(凸起或划痕);二是确定其宽度、高度(凸起)或深度(划痕)等。

|

图 4 测试晶体表面的干涉图样 Figure 4 Interference pattern of the tested single-crystalline silicon surface |

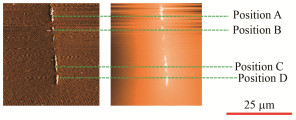

如图 5所示,通过AFM获取晶体表面微小损伤局部区域的形貌特征。从图 5可以发现,该损伤实际是微小的凸起。根据所能观测到的损伤状态,选择该凸起走向上4处损伤特征较为明显的位置,即图 5中的A、B、C、D,并分别测量各位置的宽度和高度,测量结果列于表 2。该凸起特征的宽度W与高度H分别位于[1.47 μm, 2.73 μm]与[36.41nm, 62.82 nm]这两个区间,即宽度比高度大许多,两者之比的均值约为46.52。为了进一步评估该凸起对晶体光学性能的影响,需要对其进行影响性评估。

|

图 5 AFM定量表征晶体表面微损伤的形貌图 Figure 5 Topography for quantitative characterization of micro-defect on crystal surface using AFM |

| 表 2 硅晶体表面微凸起的定量测量值 Table 2 Quantitative measurements of micro-protrusions on the surface of silicon |

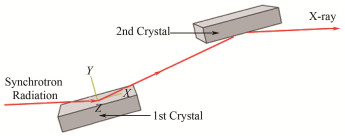

对于双晶单色器,其主要作用是通过安装于内部的第一晶体和第二晶体(简称为“一晶”和“二晶”)将单一波长的谱线分离出来,以用于特定的分析实验。如图 6所示,“一晶”和“二晶”在空间上处于彼此平行放置状态,具有连续谱特征的同步辐射光首先到达“一晶”处。“一晶”遵循如式(1)所示的Bragg衍射定律,进而确定出射光的波长,从而将所需的X光分离出来;“二晶”主要被用来确定出射光的方向。值得指出的是:Bragg衍射定律决定了经由“一晶”衍射的X光的波长与Bragg角的关系,“一晶”随着旋转轴旋转即可通过改变Bragg角来选择所需的单色X光[4-5, 15]。就这一点而言,并考虑到晶体表面质量与出射光质量的紧密关系,硅晶体的表面加工质量就显得尤为重要,因而对其表面质量的评估工作也就十分必要与重要。

| $ n\lambda = 2d\sin \theta $ | (1) |

|

图 6 双晶单色器内部光路示意图 Figure 6 Internal light path diagram of dual-crystal monochromator |

式中:λ是由分光晶体衍射出的X光的波长;d是晶体的晶格常数,对于Si(111),d=0.3135 nm;θ为入射光束与“一晶”的夹角,即Bragg角。

由式(1)可以看出,晶体的d是影响出射X光性能的重要参数。本研究将凸起型微损伤的形态尺寸(长度、宽度、高度)与晶格常数的比值作为评估其对晶体光学性能影响的主要指标。

3.3.2 定量评估对于本研究中的所测晶体,其工作表面微型凸起的L为20 mm、W为2.32 μm、H为49.87 nm、d为0.3135 nm,L/d、W/d、H/d分别约为6.38×107、7400与159。当同步辐射光照射到此区域时,势必会影响所衍射出的X光的品质。此亦说明该凸起型微损伤对晶体光学性能的影响可能非常大。为了整条光束线的正常、稳定与高效工作,需要对该晶体的工作面进行重新抛光。

4 结语1) 目前,对于同步辐射用晶体的各类肉眼不可见的微型机械损伤(裂纹、凸起、划痕以及沟槽等),常规的检测与表征方法主要是借助于光学显微镜与SEM。但该类方法具有视野狭窄、费时费力、制样复杂等缺点。本研究通过实验的方法,提出一种基于光干涉原理的在实际检测工作中较为简便且可行的检测方法,即联合利用Fizeau型激光干涉仪与AFM来检测与表征处于晶体工作面的微型损伤,为同步辐射用晶体的表面质量检测与表征提供了一种有效可行的简便方法。

2) 利用Fizeau型激光干涉仪检测晶体工作区域的表面形态,得到干涉图样。对于有微损伤的受测表面,可在干涉图样上发现明显的异常结构,可由此来确定微损伤的位置;通过AFM测量晶体表面微损伤的尺寸参数(长度、宽度、高度/深度等),可定量表征微损伤的大小。

3) 考虑到晶体工作面质量与出射光品质的紧密关系,硅晶体的表面加工质量就显得尤为重要,因而对其工作面质量的评估工作也就十分必要与重要。依据Bragg衍射定律,晶体的晶格常数d是重要的参数之一。本研究中,通过分别比较所测晶体表面凸起型微损伤的尺寸参数(长度、宽度、高度)与晶格常数的大小,发现两者相差极大。当同步辐射光照射到此区域时,势必会影响所衍射出的X光的品质。此亦说明该微损伤对晶体光学性能的影响可能非常大。为了整条光束线的正常、稳定与高效工作,需要对该晶体的工作面进行重新抛光。

| [1] |

徐朝银. 同步辐射光学与工程[M]. 合肥: 中国科学技术大学出版社, 2013, 1-8. XU Chaoyin. Optics and engineering of synchrotron radiation[M]. Hefei: University of Science and Technology of China Press, 2013, 1-8. |

| [2] |

麦振洪. 同步辐射光源及其应用[M]. 北京: 科学出版社, 2013. MAI Zhenhong. Synchrotron radiation light source and its application[M]. Beijing: Science Press, 2013. |

| [3] |

He J H, Zhao Z T. Shanghai synchrotron radiation facility[J]. National Science Review, 2014, 1(2): 171-172. DOI:10.1093/nsr/nwt039 |

| [4] |

周泗忠, 邓小国, 杨晓许, 等. 弧矢聚焦双晶单色器性能测试研究[J]. 光子学报, 2007, 36(12): 2346-2349. ZHOU Sizhong, DENG Xiaoguo, YANG Xiaoxu, et al. Study on checking and measuring for sagittal double crystal monochromator[J]. Acta Photonica Sinica, 2007, 36(12): 2346-2349. |

| [5] |

冯新康, 徐中民, 张翼飞, 等. 基于线切割机加工硅分光晶体的研究[J]. 光学技术, 2014, 40(4): 302-306. FENG Xinkang, XU Zhongmin, ZHANG Yifei, et al. Study on manufacturing a single-crystal silicon monochromator using wire saw machine[J]. Optical Technique, 2014, 40(4): 302-306. |

| [6] |

温利, 周仁魁, 夏绍建, 等. 双晶单色器弧矢聚焦晶体面形有限元分析[J]. 光学技术, 2003, 29(3): 313-315. WEN Li, ZHOU Renkui, XIA Shaojian, et al. Finite element analysis of diffracting surface of sagittally focusing crystal in double-crystal monochromator[J]. Optical Technique, 2003, 29(3): 313-315. DOI:10.3321/j.issn:1002-1582.2003.03.020 |

| [7] |

朱永伟, 王军, 李军, 等. 固结磨料抛光垫抛光硅片的探索研究[J]. 中国机械工程, 2009, 20(6): 723-727, 732. ZHU Yongwei, WANG Jun, LI Jun, et al. Research on the polishing of silicon wafer by fixed abrasive pad[J]. China Mechanical Engineering, 2009, 20(6): 723-727, 732. DOI:10.3321/j.issn:1004-132X.2009.06.020 |

| [8] |

高玉飞, 葛培琪, 李绍杰, 等. 切削液对金刚石线锯切割单晶硅片质量的影响[J]. 武汉理工大学学报, 2008, 30(8): 86-88. GAO Yufei, GE Peiqi, LI Shaojie, et al. Research on influence of cutting fluid on slicing single-crystal silicon wafers quality using electroplated diamond wire saw[J]. Journal of Wuhan University of Technology, 2008, 30(8): 86-88. |

| [9] |

侯志坚, 葛培琪, 张进生, 等. 利用金刚石线锯切割硅晶体的实验研究[J]. 金刚石与磨料磨具工程, 2007, 161(5): 14-16. HOU Zhijian, GE Peiqi, ZHANG Jinsheng, et al. Experiment research to cut crystal silicon using diamond wire saw[J]. Diamond & Abrasives Engineering, 2007, 161(5): 14-16. DOI:10.13394/j.cnki.jgszz.2007.05.005 |

| [10] |

王小军, 孙振亚. 硅片切割技术的现状和发展趋势[J]. 超硬材料工程, 2011, 23(6): 19-23. WANG Xiaojun, SUN Zhenya. Research situation and development trends of silicon wafer cutting technology[J]. Superhard Material Engineering, 2011, 23(6): 19-23. DOI:10.3969/j.issn.1673-1433.2011.06.005 |

| [11] |

黄波, 高玉飞, 葛培琪. 金刚石线锯切割单晶硅表面缺陷与锯丝磨损分析[J]. 金刚石与磨料磨具工程, 2011, 31(1): 53-57. HUANG Bo, GAO Yufei, GE Peiqi. Study on surface defect and wire wear mechanism during single crystal silicon slicing with electroplated diamond wire saw[J]. Diamond & Abrasives Engineering, 2011, 31(1): 53-57. DOI:10.3969/j.issn.1006-852X.2011.01.013 |

| [12] |

徐宗胜. 切割单晶及多晶硅片表面层损伤研究[D]. 大连: 大连理工大学, 2013. XU Zongsheng. Study on the surface layer damage of sawed monocrystalline and polycrystalline silicon wafers[D]. Dalian: Dalian University of Technology, 2013. http://cdmd.cnki.com.cn/Article/CDMD-10141-1013198933.htm |

| [13] |

刘满林, 杨旺, 许伟才. 干涉仪成像畸变引起测量误差的校正方法[J]. 光学精密工程, 2011, 19(10): 2349-2354. LIU Manlin, YANG Wang, XU Weicai. Calibration of measuring error caused by interferometric imaging distortion[J]. Optics and Precision Engineering, 2011, 19(10): 2349-2354. DOI:10.3788/OPE.20111910.2349 |

| [14] |

金利民, 徐中民, 秦宏亮, 等. 基于有限元的同步辐射单色器一晶安装力学分析[J]. 核技术, 2017, 40(3): 030101. JIN Limin, XU Zhongmin, QIN Hongliang, et al. Installation mechanical analysis of the first crystal of synchrotron radiation monochromator[J]. Nuclear Techniques, 2017, 40(3): 030101. DOI:10.11889/j.0253-3219.2017.hjs.40.030101 |

| [15] |

Golovchenko J A, Levesque R A, Cowan P L. X-ray monochromator system for use with synchrotron radiation sources[J]. Review of Scientific Instruments, 1981, 52(4): 509-516. DOI:10.1063/1.1136631 |