2. 中国科学院大学 北京 100049;

3. 中国科学院上海高等研究院 上海 201210

2. University of Chinese Academy of Sciences, Beijing 100049, China;

3. Shanghai Advanced Research Institute, Chinese Academy of Sciences, Shanghai 201210, China

管壳式换热器因其耐高温高压、耐腐蚀能力强,成为石油化工、核能利用等领域广泛使用的热交换设备,而换热管的性能又决定了整个装置的可靠性。振动、化学腐蚀、应力腐蚀和磨蚀等原因均会引起换热管破损。其中由于流体流动引起的管束振动对换热管造成的损伤尤为明显。换热器实际设计时主要考虑其热工水力性能和工艺要求,需对管壳式热交换器中普遍存在的管束流致振动问题分析方法进行新的探索和验证。

Liu等1]通过CFX+ANSYS的单向流固耦合方法对螺旋输送机的流致振动问题展开了研究;Hofstede等2]探索了反应堆中冷却剂引起的燃料棒振动问题的数值解法,分别利用OpenFOAM和STAR-CCM+进行模拟计算,比较了不同层流和湍流模型下的振动响应特性;Mahmoud等[3-4]采用将流体计算得到的升力和阻力系数作用于结构的方法,模拟计算了横流三列不均匀间距直管最下游圆柱的振动特性;上海交通大学的熊盛等[5]针对换热器管束及整体的流致振动问题,开展了FLUENT+ ANSYS的稳态单向流固耦合响应分析,得到换热器支撑处的单频和多频支反力;冯志鹏等[6-9]对单根和多排直管束流体诱发振动的动力学响应及流场特性进行了数值模拟,得出并列管有相同响应特性而串列管下游管受上游管尾流及涡脱落影响的结论;山东大学的季家东等[10-12]使用CFX+ANSYS Workbench的双向流固耦合方法分析了环形弹性管束的流致振动特性。由于熔盐-空气换热器壳侧流场复杂多变,结构和流场之间存在剧烈的相互作用,仅通过单方面的计算流体力学(Computational Fluid Dynamics, CFD)或计算结构动力学(Computational Structure Dynamics, CSD)分析无法得到有效的结果,必须将两者耦合起来考虑流体与结构的相互影响。

本文通过ANSYS Workbench系统耦合模块,采用FLUENT+ANSYS的顺序解法,加入动网格区域设置,将CFD和CSD结合起来进行双向流固耦合计算,研究U型换热管弯管段的流致振动特性。并通过与实验值的比较,验证分析方法的适用性和可靠性,为管壳式换热器等各类圆柱形流体绕流产生的流致振动问题的工程应用提供设计方法。

1 流固耦合基本理论 1.1 流体控制方程熔盐空气换热器熔盐侧在使用过程中可以按照单一组分可压缩牛顿流体来近似处理,其流动遵循质量、动量和能量守恒定律,控制方程[13]如下:

质量守恒方程:

| $\frac{{\partial {\rho _{\rm{f}}}}}{{\partial t}} + \nabla \cdot \left( {{\rho _{\rm{f}}}v} \right) = 0$ | (1) |

动量守恒方程:

| $\frac{{\partial {\rho _{\rm{f}}}}}{{\partial t}} + \nabla \cdot \left( {{\rho _{\rm{f}}}vv - {\tau _{\rm{f}}}} \right) = {f_{\rm{f}}}$ | (2) |

式中:ρf为流体的密度;下标f表征流体;t为时间;v为流体速度矢量;ff为流体体积力矢量;τf则为剪切力张量,即:

| ${\tau _{\rm{f}}} = \left( { - p + \mu \nabla \cdot v} \right)I + 2\mu e$ | (3) |

式中:μ为流体动力粘度;p为流体绝对压力;e为流速应力张量,即:

| $ e = \frac{1}{2}\left( {\nabla v + \nabla {v^T}} \right) $ |

固体控制方程[13]可由牛顿第二定律推得:

| ${\rho _{\rm{s}}}{\ddot d_{\rm{s}}} = \nabla \cdot {\sigma _{\rm{s}}} + {f_{\rm{s}}}$ | (4) |

式中:ρs为固体密度;下标s表征固体;

以上控制方程均未考虑能量守恒方程,若加入能量传递,则流体域总焓(htot)形式的能量守恒方程可表示为:

| $\begin{array}{l} \frac{{\partial \left( {\rho {h_{{\rm{tot}}}}} \right)}}{{\partial t}} - \frac{{\partial p}}{{\partial t}} + \nabla \cdot \left( {{\rho _{\rm{f}}}v{h_{{\rm{tot}}}}} \right) = \\ \begin{array}{*{20}{c}} {}&{}&{} \end{array}\nabla \cdot \left( {\lambda \nabla T} \right) + \nabla \cdot \left( {v \cdot \tau } \right) + v \cdot \rho {f_{\rm{f}}} + {S_E} \end{array}$ | (5) |

式中:λ为流体导热系数;SE为能量源项。

固体域添加由于温差引起的热变形项:

| ${f_T} = {\alpha _T} \cdot \nabla T$ | (6) |

式中:αT为固体热膨胀系数。

1.3 流固耦合系统控制方程在流固耦合交界面处,流体和固体的热流密度(q)、位移(d)、温度(T)、应力(τ)等变量保持不变,可表示为如下关系式[13]:

| $\left\{ \begin{array}{l} {\tau _{\rm{f}}} \cdot {n_{\rm{f}}} = {\tau _{\rm{s}}} \cdot {n_{\rm{s}}}\\ {d_{\rm{f}}} = {d_{\rm{s}}}\\ {q_{\rm{f}}} = {q_{\rm{s}}}\\ {T_{\rm{f}}} = {T_{\rm{s}}} \end{array} \right.$ | (7) |

根据数据传递方式的差异,可将流固耦合分为单向流固耦合和双向流固耦合。下面简单介绍两者的区别和优缺点[13]:

1) 单向流固耦合分析

单向流固耦合分析指耦合交界面处数据是单向传递的,即仅考虑流场对结构的影响,忽略结构对流场的反作用。此种方法通常应用于结构对流场影响很小的情况。

2) 双向流固耦合分析

双向流固耦合是将流体计算结果和结构计算结果相互传递,同时分析流场对结构场的作用和结构对流场的影响。此种方法计算结果精确可靠,但是计算量太大,计算速度较慢,目前只能应用于一些简单几何模型的仿真计算中。

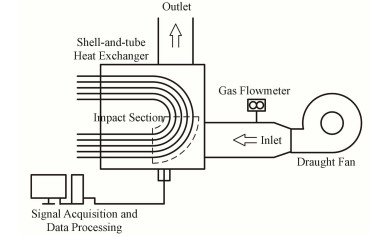

2 数值计算模型和设置 2.1 几何模型简介熔盐-空气换热器是中国科学院战略性先导科技专项——钍基熔盐堆核能系统(Thorium Molten Salt Reactor, TMSR)综合仿真实验平台和实验堆的最终热阱,为验证该型换热器设计的可靠性,中国科学院上海高等研究院根据其主要技术指标搭建了一个试验台架,用于研究传热管在高速空气流冲击下的流致振动问题。本文以该台架设备为原型开展仿真研究,其原理图如图 1所示。U型换热管放置于黑色壳体内,传热管外径14 mm,厚2 mm。空气入口位于壳体前部(垂直于图示方向),出口位于壳体后部,流道呈“月牙形”,主要冲击区域位于半圆形弯管段的下半部分(以下简称冲击段)。

|

图 1 熔盐-空气换热器试验件原理图 Figure 1 Schematic diagram of molten-salt-air heat exchanger |

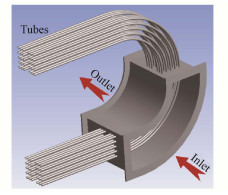

由于全模型双向流固耦合计算量太大,对全尺寸几何模型进行合理简化是必要的。全管模型如图 2所示。

|

图 2 全管冲击段几何模型 Figure 2 Geometric model of all-tubes in impact section |

实验所布加速度传感器分别位于第1、3、4、6排传热管中间管的冲击段,它们具体安装角度(布点处切线与水平面的夹角)分别为59°、54°、41°和42°。

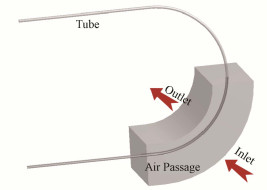

为了简化模型,减少计算量,对第一排中间整根传热管进行双向流固耦合模拟计算,其计算模型如图 3所示。图 3中月牙形冲击段为流体区域,管子周围的流体部分将设置为动网格区域。空气与传热管接触的管段外壁面为流固耦合交界面,换热管两端横截面均施加固定约束。

|

图 3 单管双向流固耦合计算模型 Figure 3 Calculation model of single-tube based on two-way fluid-structure interaction |

本实验使用到的材料有结构钢和空气,具体的材料物性如表 1所示。

| 表 1 材料物性 Table 1 Physical parameters of materials |

空气区域流体边界条件中,入口为速度入口,出口为自由出流出口,其他边界按壁面和对称边界条件处理。具体数值如表 2所示。

| 表 2 流体边界条件 Table 2 Boundary condition of fluid |

为将结构计算得到的形变量作用于流体,需要对管子周围流体区域进行动网格设置。具体数值如表 3所示。

| 表 3 动网格设置 Table 3 Settings of dynamic mesh |

将传热管附近流体域设置为动网格区域,类型为静止(Stationary),单元格高度为3 mm;将流固交界面类型设置为系统耦合面(System Coupling),单元格高度同样为3 mm。

结构部分对换热管两端施加固定约束,同样将空气与管子接触面设置为流固耦合面。

在系统耦合模块中,对两个流固耦合面设置数据传输,计算顺序设为先进行Fluent流场计算再进行Mechanical结构场计算。

时间参数设置:由于计算模型较大,所需时间过长,结合实验测量频率及目前国内外广泛采用的设置,分别测试了0.001 s、0.005 s及0.010 s下的计算结果,最终选定时间步长为0.005 s,既能获得与0.001 s相差无几的参数变化规律,又能大大减少计算量,计算总时间为0.5 s。

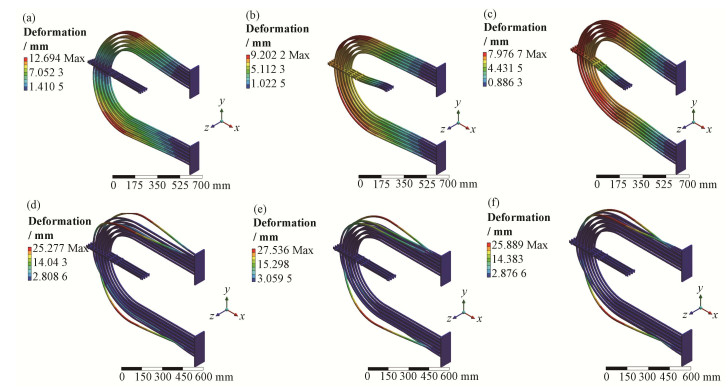

3 计算结果 3.1 模态分析结果对全模型进行模态分析,得到全管前六阶固有频率和各阶模态响应,阶数1~6的模态分别为23.113 Hz、24.188 Hz、30.538 Hz、35.187 Hz、35.834Hz和36.309 Hz,如图 4所示。其中,管板(换热管两端支撑板)及抗震条最里端(靠近管板处)均施加固定约束。

|

图 4 全管前六阶模态响应(a) 1阶,(b) 2阶,(c) 3阶,(d) 4阶,(e) 5阶,(f) 6阶 Figure 4 Modal response of first six order (a) Order 1, (b) Order 2, (c) Order 3, (d) Order 4, (e) Order 5, (f) Order 6 |

从图 4可知,全管前六阶振动位移方向主要为z方向(垂直于换热管所在平面方向),1、2、3阶所有换热管均有明显振动位移,4、5、6阶则主要位于最外侧换热管。一阶振型:弯管与直管连接处出现z方向平移;二阶振型:弯管及抗震条发生z方向平移、x方向扭转(平行于换热管直管段方向),且弯管45°角处变形最大;三阶振型:弯管与抗震条发生x、z方向平移,且弯管与抗震条连接处变形最大;4、5、6阶振型:最外侧排管均出现x方向扭转、y方向弯曲、z方向平移,但振动方向各异,其它排管无明显振动变形。

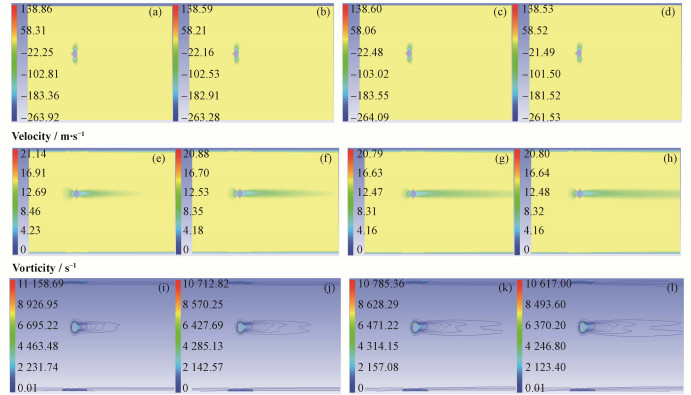

3.2 单管双向流固耦合CFD仿真结果图 5为不同时刻下空气通过圆柱绕流的压力、速度和涡量云图。通过图 5可以看到,空气流经换热管时的流场变化过程。在0.04 s后流场逐渐趋于稳定,至0.06 s时只能观察到细微的变化。说明传热管振动对流场的影响较小。主要归因于空气可压缩且流速较大,结构对流体作用较小,不足以对流场产生明显的扰动。

|

图 5 单管不同时刻压力(a-d)、速度(e-h)和涡量(i-l)云图(a、e、i) t=0.01 s,(b、f、j) t=0.02 s,(c、g、k) t=0.03 s,(d、h、l) t=0.04 s Figure 5 Pressure (a-d), velocity (e-h) and vorticity (i-l) nephogram of single-tube at different times (a, e, i) t=0.01 s, (b, f, j) t=0.02 s, (c, g, k) t=0.03 s, (d, h, l) t=0.04 s |

由速度和涡量的云图还可发现,传热管背风面的尾流效应十分明显,即管子背面很长一段流体域的速度大大低于其他区域气体流速,而后面几排管位于第一排管的尾流区域中,即其周围流体速度较低。同时,内排管由于附件管产生的涡脱相互响应,其旋涡脱落诱导振动没有进口和出口管排明显,更多的是宽频的湍流脉动激励。这一结果验证了上文选取第一排管进行双向流固耦合计算的合理性。

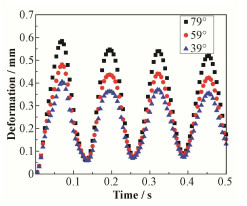

3.3 单管双向流固耦合结构场分析在0.06 s前随着流体速度的增大、涡量的增多,传热管产生的位移响应不断扩大,0.06 s后流场趋于稳定,而管子因其阻尼特性呈现出如图 6所示的位移变化现象。

|

图 6 不同位置位移随时间变化曲线 Figure 6 Deformation curve with time in different positions |

图 6展示了冲击段不同位置位移随时间变化的关系曲线,说明其整体位移变化特性是一致的,传热管呈现出外扩-回弹的周期性变化过程,且每个周期中最大位移与最小位移之差不断缩小。可以预见,最终波峰波谷差距极小,位移量将趋于平稳,其数值维持在某一定值附近浮动。最大位移量约为0.6mm。

对于上述现象,在CFD计算结果中已经得到流场影响从弱到强并迅速趋于稳定的结论,即0.06 s后空气对传热管的正向作用力几乎不变,而涡脱引起的交变力使管子最终将于某一微小形变区间内做“8”字往复运动。传热管外扩-回弹的变化过程主要由管子本身的阻尼特性引起,这一特性使其必须经过上述周期性振动衰减过程。

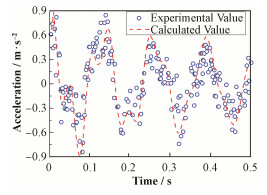

3.4 换热管流致振动特性实验验证由图 7可知,换热管同一位置计算模拟得到的加速度数值与实验所得参数随时间变化的关系曲线较为吻合,误差范围为-12%~15%。由于单管模型忽略了管束与管束之间的相互影响,以及实验测量误差和装置不稳定性,导致实验值与模拟计算结果出现偏差,但整体数值区间和变化趋势相差无几。说明运用此种双向流固耦合方法分析换热管流致振动问题是可行的,对于试验件全管模型进行的几何简化也是合理的、适用的。

|

图 7 加速度随时间变化曲线 Figure 7 Acceleration curve with time |

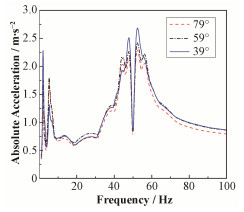

图 8是根据模拟计算所得冲击段不同位置,加速度随时间变化的曲线经过程序转化为频域曲线后的结果,与模态分析得到的全管前六阶固有频率相比,在23.113~36.309 Hz的固有频率中均未出现共振峰,即使高阶模态频率存在耦合,由于其能量较小,引起的振动破坏危害也很小,说明此种换热器结构不会发生流致振动引起的严重共振破坏。

|

图 8 加速度频域曲线 Figure 8 Frequency domain curve of acceleration |

基于中国科学院上海高等研究院熔盐-空气换热器实验平台,对传热管在壳侧流体冲击下的振动响应进行了双向流固耦合的分析研究。主要结论如下:

1) 加速度值与实验测得的数据随时间变化的关系曲线较为吻合,说明单管双向流固耦合方法分析换热管流致振动问题是可行的。

2) 从双向流固耦合的计算结果,可知在初始0.06 s时间内空气流动和传热管位移不断增强,随后趋于稳定。空气吹扫圆管引起的尾流作用十分明显,导致后面排管周围气体流速较低,且附件管产生的涡脱相互响应,使其旋涡脱落诱导振动没有进口和出口管排明显,更多的是宽频的湍流脉动激励,验证了选取第一排管进行双向流固耦合计算的合理性。单管因其阻尼特性,出现外扩-回弹的周期性变化过程,且每个周期最大位移与最小位移之差不断减小,最终将于某一微小形变区间内做“8”字往复运动。

3) 计算得到的加速度频谱曲线在23.113~ 36.309 Hz的前六阶固有频率中均未出现共振峰,而高阶模态频率即使有耦合,由于其能量较小,引起的振动破坏危害小,可以忽略。因此,在该工况下换热器不会发生流致振动引起的严重共振破坏。

| [1] |

Liu H B, Li P Y, Xiao H N, et al. The fluid-solid coupling analysis of screw conveyor in drilling fluid centrifuge based on ANSYS[J]. Petroleum, 2015, 1(3): 251-256. DOI:10.1016/j.petlm.2015.07.009 |

| [2] |

Hofstede E T, Kottapalli S, Shams A. Numerical prediction of flow induced vibrations in nuclear reactor applications[J]. Nuclear Engineering and Design, 2017, 319: 81-90. DOI:10.1016/j.nucengdes.2017.04.026 |

| [3] |

Mahmoud S, Atef M. Flow-induced vibration of three unevenly spaced in-line cylinders in cross-flow[J]. Journal of Fluid and Structures, 2018, 76: 367-383. DOI:10.1016/j.jfluidstructs.2017.10.007 |

| [4] |

Mahmoud S, Atef M. Passive control of flow-excited acoustic resonance in rectangular cavities using upstream mounted blocks[J]. Experiments in Fluids, 2015, 56(4): 1-12. DOI:10.1007/s00348-015-1908-8 |

| [5] |

熊盛, 刘明珠, 荆建平. 换热器内部流体诱发振动稳态响应分析[J]. 噪声与振动控制, 2015, 35(5): 16-20. XIONG Sheng, LIU Mingzhu, JING Jianping. Numerical simulation of the steady vibration response induced by interior flow of heat exchangers[J]. Noise and Vibration Control, 2015, 35(5): 16-20. DOI:10.3969/j.issn.1006-1335.2015.05.002 |

| [6] |

冯志鹏, 张毅雄, 臧峰刚. 直管束流固耦合振动的数值模拟[J]. 应用数学和力学, 2013, 34(11): 1165-1172. FENG Zhipeng, ZHANG Yixiong, ZANG Fenggang. Numerical simulation of fluid-structure interaction for tube bundles[J]. Applied Mathematics and Mechanics, 2013, 34(11): 1165-1172. DOI:10.3879/j.issn.1000-0887.2013.11.006 |

| [7] |

冯志鹏, 兰彬, 臧峰刚, 等. 传热管在内外流体及间隙作用下的非线性振动特性[J]. 原子能科学技术, 2017, 51(1): 133-138. FENG Zhipeng, LAN Bin, ZANG Fenggang, et al. Nonlinear vibration characteristics of heat transfer tube subjected to internal and external flows and loose support[J]. Atomic Energy Science and Technology, 2017, 51(1): 133-138. DOI:10.7538/yzk.2017.51.01.0133 |

| [8] |

Feng Z P, Jiang N B, Zang F G, et al. Nonlinear characteristics analysis of vortex-induced vibration for a three-dimensional flexible tube[J]. Communications in Nonlinear Science and Numerical Simulation, 2016, 34(9): 1-11. DOI:10.1115/ICONE24-60053 |

| [9] |

姜乃斌, 臧峰刚, 张毅雄. 横掠水平管束间气-液两相流流型对流致振动激励的影响[J]. 核动力工程, 2011, 32(4): 42-45. JIANG Naibin, ZANG Fenggang, ZHANG Yixiong. Flow patterns of air-water two-phase cross a tube bundle and their effect on excitation of flow-induced vibration[J]. Nuclear Power Engineering, 2011, 32(4): 42-45. |

| [10] |

季家东, 葛培琪, 毕文波. 换热器内多排弹性管束壳程流体诱导振动响应的数值分析[J]. 振动与冲击, 2016, 35(20): 85-89. JI Jiadong, GE Peiqi, BI Wenbo. Numerical analysis on shell-side flow induced vibration responses of multi-row elastic tube bundles in heat exchangers[J]. Journal of Vibration and Shock, 2016, 35(20): 85-89. DOI:10.13465/j.cnki.jvs.2016.20.014 |

| [11] |

王安民, 葛培琪, 段德荣. 管内流体诱导锥螺旋弹性管束振动分析[J]. 自动化仪表, 2017, 38(5): 11-14. WANG Anmin, GE Peiqi, DUAN Derong. Analysis of the in-pipe fluid induced vibration of conical spiral elastic tube bundle fluid induced[J]. Process Automation Instrumentation, 2017, 38(5): 11-14. DOI:10.16086/j.cnki.issn1000-0380.201705003 |

| [12] |

Duan D R, Ge P Q, Bi W B, et al. Numerical investigation on the heat transfer enhancement mechanism of planar elastic tube bundle by flow-induced vibration[J]. International Journal of Thermal Sciences, 2016, 112: 450-459. DOI:10.1016/j.ijthermalsci.2016.11.003 |

| [13] |

宋学官, 蔡林, 张华. ANSYS流固耦合分析与工程实例[M]. 北京: 中国水利水电出版社, 2012, 3-4. SONG Xueguan, CAI Lin, ZHANG Hua. Fluid-solid coupling analysis and engineering examples based on ANSYS[M]. Beijing: China Water & Power Press, 2012, 3-4. |