2. 中国科学院先进核能创新研究院 上海 201800;

3. 中国科学院大学 北京 100049

2. Innovative Academies in TMSR Energy System, Chinese Academy of Sciences, Shanghai 201800, China;

3. University of Chinese Academy of Sciences, Beijing 100049, China

对于堆芯内含有石墨慢化材料的熔盐堆,其堆芯通常是由横截面为六边形或四边形的组件规则排布构成,燃料盐在流经各个组件时发生裂变反应。为减少中子泄漏,组件外通常布置了石墨反射层。由于中子慢化及γ射线会在石墨反射层及其他堆芯结构材料内沉积少量能量,为了冷却反应堆容器和反射层的外侧,在二者之间通常设置了一个狭小空隙。熔盐在这空隙内流动并冷却堆芯的结构材料,通常空隙内的熔盐薄层(简称外围熔盐层)的厚度在厘米范围内。例如美国橡树岭国家实验室(Oak Ridge National Laboratory, ORNL)提出的熔盐增殖堆(Molten Salt Breeder Reactor, MSBR)[1],其概念设计中反应堆容器与反射层中间预留了0.635 cm厚的外围熔盐层。

目前对于熔盐堆堵塞现象的研究集中在分析熔盐通道堵塞对反应堆造成的影响。例如,Yamamoto[2]采用二维核热耦合程序,分析了小型熔盐堆在出口处通道堵塞对反应堆功率、缓发中子先驱核分布及堆内温度造成的影响。Křepel[3-4]采用其开发的三维程序DYN3D-MSR分析了MSBR堆芯通道堵塞情况下堆芯功率及温度随时间的演化。Kópházi采用DT-MSR程序研究了熔盐实验堆(Molten Salt Reactor Experiment, MSRE)[5]堆芯活性区内大量通道堵塞对反应堆功率及温度分布的影响[6]。由于外围熔盐层与合金材料(反应堆容器)直接接触,外围熔盐层堵塞导致的温升将直接影响堆芯结构材料的安全性。然而,外围熔盐层堵塞产生的温升及对堆芯安全带来的影响目前还缺乏研究。

本文将重点分析外围熔盐层在不同堵塞情况下堆内稳态的热工水力学特性。针对2 MW液态燃料熔盐堆的概念设计,采用三维热工水力学模型分别计算了外围熔盐层在总质量流降低的堵塞情况下及外围熔盐层内存在局部堵塞区域情况下堆内的温度分布。

1 热工水力学模型本工作针对外围熔盐层堵塞现象的研究将采用三维稳态热工水力学模型。该模型对于固体区域和通道内熔盐分别采用三维热传导模型和一维单相流体模型。在外围熔盐层内总质量流降低的情况下,熔盐层等效为一维单相流体模型。在外围熔盐层内存在局部堵塞情况下,需要考虑堵塞对局部带来的影响,此时外围熔盐层采用三维层流模型。

固体区域的温度场计算采用三维热传导模型,方程为:

| $\nabla {\lambda _{\rm{g}}}\nabla {T_{\rm{g}}}(x,y,z) + {Q_{\rm{g}}} = 0$ | (1) |

式中:λg、Tg和Qg分别为材料的热导率(W·m-1·K-1)、温度(℃)和内热源(W·m-3)。

一维单相流体模型求解稳态的质量守恒方程、动量守恒方程和能量方程,方程如下:

| $\frac{{\partial (\rho v)}}{{\partial z}} = 0$ | (2) |

| $\frac{{\partial \left( {\rho {v^2}} \right)}}{{\partial z}} = \frac{{ - \partial p}}{{\partial z}} - \frac{{\partial {p_{\rm{f}}}}}{{\partial z}} - \rho g$ | (3) |

| $\frac{{\partial \left( {\rho v{C_{\rm{p}}}{T_{\rm{s}}}} \right)}}{{\partial z}} = {Q_{\rm{f}}} + {Q_{\rm{h}}}$ | (4) |

式中:ρ、v、Cp、Ts和pf分别为熔盐的密度(kg·m-3)、速度(m·s-1)、比热容(J·kg-1·K-1)、温度(℃)和摩擦压降(Pa);Qf为熔盐内的线热源(W·m-1);Qh为熔盐与通道壁面通过对流换热的产生换热量(W·m-1)。

固体区域的外表面采用热流密度边界条件,当热流密度值设为0时,即为绝热边界。熔盐通道内壁面采用对流换热边界条件,可以表示为:

| $\vec n \cdot \left( {{\lambda _{\rm{g}}}\nabla {T_{\rm{g}}}(x,y,z)} \right) = h({T_{\rm{s}}} - {T_{\rm{g}}})$ | (5) |

式中:h为对流换热系数,W·m-2·K-1。计算公式取自于熔盐强迫对流换热的实验结果[7]。式(5)所示的边界条件加载在每一个熔盐通道壁面,Ts取对应通道内熔盐的一维温度分布。对式(5)沿着通道换热的湿周进行积分,可以得到式(4)中熔盐与通道壁面的换热量Qh。固体区域三维温度场计算正是基于熔盐通道壁面的对流换热边界条件建立了与流体温度的热耦合。

对动量守恒方程式(3)内沿轴向积分,可得通道内的压降方程如下:

| $\Delta {P_{\rm{a}}}({m_i}) = \Delta {P_i} - \Delta {P_{\rm{f}}}({m_i}) - \Delta {P_{\rm{g}}}({m_i}) - \Delta {P_{\rm{k}}}({m_i})$ | (6) |

式中:下标i为表示通道编号;mi是通道i上一次分配的质量流(已知量);式(6)左边为加速压降;式(6)右边各项分别为总压降(ΔPi)、摩擦压降(ΔPf(mi))、提升压降(ΔPg(mi))和额外添加的局部压降(ΔPk(mi))。由于各个熔盐通道的进出口分别与共同的腔室相连接,合理的质量流分配将使各通道的总压降ΔPi相等[8]。以通道流通面积为权重的堆芯平均压降可以表示为:

| $\Delta {P_{{\rm{av}}}} = \frac{{\sum\limits_i {\Delta {P_i}{A_i}} }}{{\sum\limits_i {{A_i}} }}$ | (7) |

式中:Ai为通道i的流通面积,m2。流量分配计算过程如下:1)假定各个通道的初始质量流;2)计算固体区域温度及各通道熔盐的温度、速度和密度分布,并计算出各通道的ΔPi和堆芯的ΔPav;3)在保证总质量流守恒情况下,依据各通道的ΔPi和ΔPav的偏差,重新分配通道的流量流;4)重复步骤2)和3)的过程,直到ΔPi和ΔPav的偏差满足收敛条件。

对于外围熔盐层内存在局部堵塞区域的情况,无法采用一维单相流体模型描述。由于外围熔盐层的流动状态为层流,本工作在上述模型的基础上添加了三维层流模型。

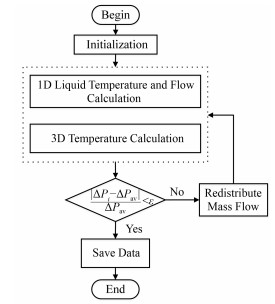

本文建立的热工水力学模型,基于COMSOL Multiphysics[9]和MATLAB程序实现。COMSOL Multiphysics是一款基于有限元方法求解偏微分方程组的大型数值仿真软件,包含了如流体、传热和化工等专业模块,以及与其他程序的连接的接口模块。该软件具有高效的计算性能,可以自定义物理场并实现多场直接耦合分析计算。图 1给出了该热工水力学模型的计算流程。初始化阶段通过COMSOL Multiphysics程序的‘LiveLink for MATLAB’模块[10],基于MATLAB脚本建立几何模型,读取功率分布,识别和建立模型中固体区域的温度场和流体温度耦合关系。流体计算和固体区域三维温度场计算由COMSOL Multiphysics的计算流体力学模块[11]和热传导模块[12]完成。该步骤的计算方法可以采用COMSOL Multiphysics的全耦合求解器及分离求解器。在上述流体和固体温度计算完成后,由MATLAB脚本读取计算结果并判断各个通道的压降是否收敛,若未收敛则重新分配流量并重复上述步骤。

|

图 1 计算流程 Figure 1 The flow diagram of the calculation |

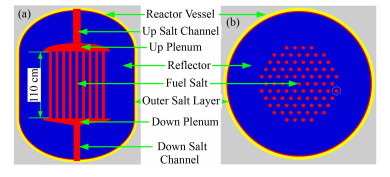

中国科学院上海应用物理研究所提出了2 MW液态燃料熔盐堆的概念设计[13](简称实验堆),并开展了大量分析工作[14-15]。实验堆的一个概念设计的纵向剖面图和横向剖面图分别示于图 2(a)、(b)。堆芯活性区直径和高度均为110 cm,并由85个组件组成。组件横截面为六边形,六边形边长为6.3cm,中心含有半径为2.4 cm熔盐通道。堆芯组件包裹着40 cm厚的石墨反射层用于降低中子的泄露率。反射层外是0.5 cm厚流动的外围熔盐层,该熔盐层流经反射层和反应堆容器内的空隙,用于冷却反射层和反应堆容器。反应堆容器采用厚度为2cm的哈氏合金,材料的安全限值温度为730 ℃[16]。实验堆的设计热功率为2 MW,进出口温度分别为600 ℃和620 ℃。熔盐的额定流量为59.25 kg·s-1,熔盐从下熔盐通道进入实验堆,其中主要部分流经堆芯活性区,其余部分流经外围熔盐层。外围熔盐层的初步设计流量为5.0%额定流量。

|

图 2 实验堆的示意图 (a)纵剖面图,(b)横剖面图 Figure 2 The sketch diagram of the experiment MSR (a) Vertical view, (b) Horizontal view |

实验堆的功率分布由SCALE程序计算得到,通过将组件沿轴向分为若干个结块,每个结块设置一个材料号,获得了组件内不同位置的功率份额。表 1为实验堆内不同区域总的功率份额。

| 表 1 功率分布 Table 1 Power distribution |

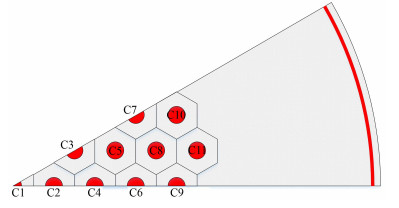

根据实验堆的对称性,热工水力学计算采用1/12堆芯(即θ在0°-30°),如图 3所示。根据各个熔盐通道的径向位置,图 3中对熔盐通道进行了编号。计算模型包含活性区、径向侧反射层、径向部分的外围熔盐层和反应堆容器。堆本体初步设计的漏热量约为1.55%堆芯额定功率,反应堆容器外壁的总面积约为16.46 m2,因此容器外壁面采用平均热流密度为-1883 W·m-2的边界条件。由于模型中未考虑实验堆的上下腔室及底部和顶部区域的外围熔盐层,因此边界条件给定在熔盐通道和外围熔盐层的入口处。模型中熔盐通道和外围熔盐层均给定入口流量和温度边界。其中熔盐通道的入口温度采用下腔室的熔盐温度。根据能量守恒,下腔室温度的公式计算如下:

| $T = \frac{Q}{{m{C_{\rm{p}}}}} + {T_{{\rm{in}}}}$ | (8) |

|

图 3 计算模型 Figure 3 The calculation model |

式中:Q为沉积的总功率;m为活性区的质量流;Tin为入口温度。根据堆芯底部区域处外围熔盐层内沉积的功率,采用式(8)可以得到径向外围熔盐层的入口温度。在本文计算中,外围熔盐层的入口流量采用指定值,而活性区内的熔盐通道则基于等压降原理分配剩余的流量(堆芯额定流量减去外围熔盐层的流量)。

3 结果分析熔盐堆中由于石墨组件和其他部件破裂产生的碎片会导致堵塞现象的发生[2]。当碎片沉积在实验堆的入口处,这会增加熔盐流入外围熔盐层的形阻,导致外围熔盐层的总流量降低。若碎片进入并停留在反射层和反应堆容器的间隙内,会导致外围熔盐层内存在局部不流动区域。基于上述热工水力学模型,采用1/12实验堆的堆芯,本文分别分析了外围熔盐层内总质量流降低和外围熔盐层内存在局部堵塞这两种堵塞情况。外围熔盐层内总质量流降低的堵塞情况是通过人为减少外围熔盐层的质量流来实现,并同时维持堆芯内的总质量流不变。正常情况下,外围熔盐层内质量流为5.0%堆芯内额定流量。本文分别计算了外围熔盐层内流量降低为堆芯内额定流量2.5%、1.0%、0.5%、0.365%和0.25%的情况。对于外围熔盐层内存在局部堵塞的情况,假定外围熔盐层内存在一个圆形区域,该区域的熔盐处于不流动状态,并作为固体区域处理。

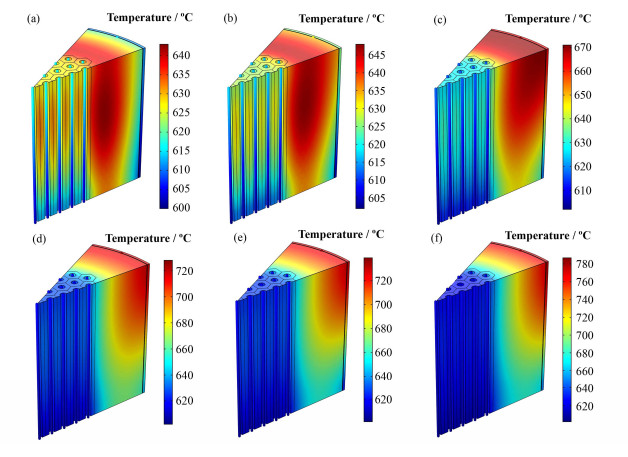

3.1 外围熔盐层总流量降低图 4展示了外围熔盐层在不同流量下实验堆内固体区域的三维温度分布和各个通道内熔盐的一维轴向温度分布。对于堆芯活性区的组件,如图 4所示,由于石墨内沉积的功率依赖于由熔盐带走,组件内石墨的温度略高于通道内熔盐的温度。图 4(a)是外围熔盐层在正常设计流量下(5.0%堆芯额定流量)的温度分布。在正常情况下,径向反射层中沉积的能量依赖于外围熔盐层及堆芯边缘处的熔盐通道带走,因此靠近组件和边缘处的反射层温度偏低。由图 4(a)和(b)可知,外围熔盐层在正常流量及流量降低一半(2.5%堆芯额定流量)时,径向反射层边缘处温度低于靠近中心处的温度,说明此时外围熔盐层对反射层的外侧有明显的冷却作用。随着外围熔盐层内总质量流的进一步降低,反射层内的温度分布发生了显著变化,此时反射层的温度峰值出现在靠近外围熔盐层的出口处,如图 4(c-f)所示。

|

图 4 熔盐流量降低到不同程度下的温度分布 (a) 5.0%(未堵塞情况),(b) 2.5%,(c) 1.0%,(d) 0.5%,(e) 0.365%,(f) 0.25% Figure 4 The temperature field of the experimental reactor under various blocking situations (a) 5.0% (normal condition), (b) 2.5%, (c) 1.0%, (d) 0.5%, (e) 0.365%, (f) 0.25% |

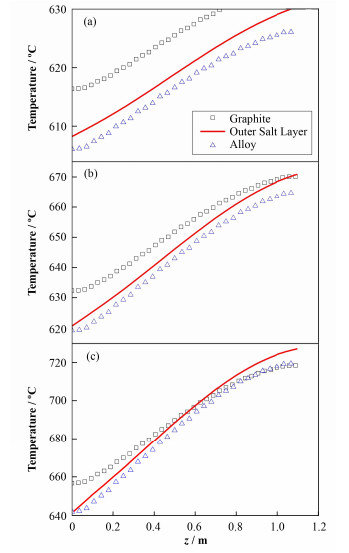

图 5展示了外围熔盐层流量降为2.5%、1.0%、0.5%堆芯额定流量时,在角度θ等于0处石墨反射层外壁及反应堆容器内壁(合金)沿轴向的温度分布和外围熔盐层的轴向温度分布。在流量为2.5%时,如图 5(a)所示,外围熔盐层的温度低于石墨,说明熔盐层沿着轴向一直能够冷却反射层的外侧;在流量为1.0%时,在z=1.06 m附近外围熔盐层的温度高于石墨的温度,因此在z > 1.06 m的外围熔盐层对石墨不仅不起冷却的作用,反而石墨将带走部分外围熔盐层的功率。当流量进一步降为0.5%时,熔盐温度高于石墨温度的转变点提前在z=0.55 m附近。由于反应堆容器的外壁面指定了热流密度边界,反应堆容器会从外围熔盐层带走部分功率,因此合金的轴向温度略低于外围熔盐层的温度,见图 5。

|

图 5 石墨反射层、外围熔盐层和合金(反应堆容器)轴向温度分布 (a) 2.5%,(b) 1.0%,(c) 0.5% Figure 5 The axial temperature profiles of the graphite, the outer salt layer and alloy (a) 2.5%, (b) 1.0%, (c) 0.5% |

表 2统计了外围熔盐层在正常流量下(5.0%)和总流量降低时,外围熔盐层、石墨反射层和反应堆容器内的最高温度。在流量降为0.365%时,反应堆容器的温度接近哈氏合金的安全限值温度730 ℃。因此对于该实验堆,额定功率运行时外围熔盐层的流量不能低于额定流量的0.365%,否则会对堆芯结构的安全造成影响。

| 表 2 外围熔盐层、反射层及堆容器内的最高温度 Table 2 The maximum temperature of the outer salt layer, reflector and reactor vessel |

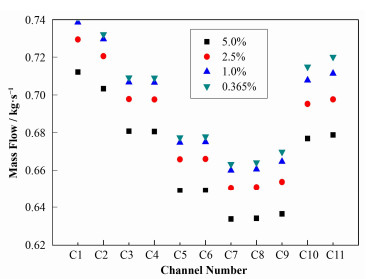

图 6展示了正常情况下(5.0%)和部分堵塞情况下各个通道内的质量流。由于外围熔盐层流量降低的同时维持了堆芯内总流量不变,因此外围熔盐层流量的降低导致了堆芯内各个通道内的流量增加。对于靠近堆芯中心及边缘处的熔盐通道由于沉积了更多的功率,这些通道分配了更多的流量。由图 6可知,外围熔盐层的堵塞未对通道内的流量分配趋势造成明显的影响。

|

图 6 各个通道内质量流 Figure 6 The mass flow in each fuel assembly |

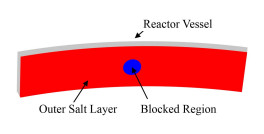

对于外围熔盐层局部堵塞的情况,假定在靠近轴向功率峰值z=0.55 m位置处外围熔盐层内存在一个厚度为0.5 cm圆形的堵塞区域,如图 7所示。考虑到碎片需要经过实验堆底部的下熔盐通道才能进入外围熔盐层中,计算中堵塞区域的直径设置为4cm,该值接近下熔盐通道的半径。考虑到堵塞区域轴向的横截面远小于外围熔盐层的流通面积,假定外围熔盐层内的总质量流保持不变。在计算模型中,外围熔盐层采用三维层流模型,堵塞区域等效为不流动的固体。由于熔盐中的功率密度大于合金和石墨,且热导率小于固体材料,基于保守考虑堵塞区域采用熔盐的物性及功率密度。

|

图 7 堵塞区域示意图 Figure 7 The blocking region |

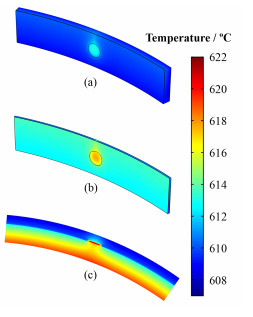

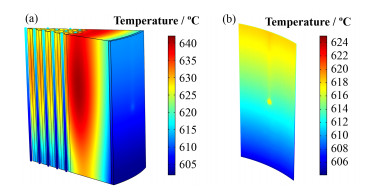

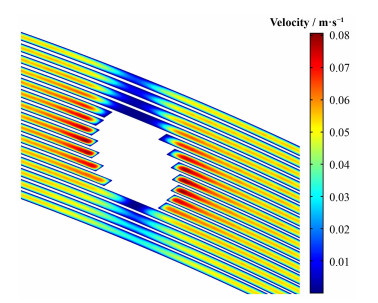

图 8(a)和(b)分别展示了贴近堵塞区域处合金和堵塞区域熔盐层的温度分布。图 8(c)给出了堵塞区域z=0.55 m处横截面上的温度分布,显示了部分石墨反射层的温度分布。由图 8(c)可知,最高温度出现在堵塞区域内,最高温度达到621.74 ℃。局部区域堵塞对邻近的合金造成了小幅度的温升,其最高温度为613.24 ℃,该值远低于合金的温度限值。图 9给出了实验堆在局部堵塞情况下堆内的温度分布和外围熔盐层的三维温度分布。图 10给出了堵塞区域不同切面上外围熔盐层的绝对速度。由于局部堵塞导致了该区域后方熔盐流速的降低,这造成了外围熔盐层在堵塞区域后方的温度略高于其他区域,如图 9(b)所示。由图 9可知,外围熔盐层的局部堵塞并没有对反射层和反应堆容器的整体温度分布造成显著的影响。

|

图 8 堵塞区域温度分布(a)合金温度分布,(b)外围熔盐层温度,(c)堵塞区域z=0.55 m横截面的温度分布 Figure 8 The temperature distribution nearby the blocking region (a) The temperature of the alloy, (b) The temperature of the outer layer salt, (c) The cross-sectional view of temperature field at z=0.55 m |

|

图 9 局部堵塞时堆内的温度分布(a)和外围熔盐层的温度分布(b) Figure 9 The temperature field of the experimental reactor (a) and the temperature distribution of the outer salt layer (b) |

|

图 10 堵塞区域外围熔盐层的速度 Figure 10 The absolute velocity of the outer layer salt nearby the blocked region |

本文针对2 MW液态燃料熔盐堆的概念设计,采用三维稳态热工水力学模型分析了外围熔盐层在整体堵塞导致总流量降低情况下及局部堵塞情况下堆内的稳态温度分布。初步计算结果显示:1)外围熔盐层在总流量降低时显著地改变了反射层内的温度分布。外围熔盐层在低流量情况下沿流动方向不能一直起到冷却反射层的效果;2)在稳态运行时外围熔盐层的流量需要大于0.365%的堆芯额定流量,否则会对堆芯结构的安全造成影响;3)外围熔盐层局部堵塞没有导致合金温度超过安全限值,同时对堆内整体温度分布的影响有限。

| [1] |

Robertson R C. Conceptual design study of a single-fluid molten-salt breeder reactor[R]. USA: Oak Ridge National Laboratory, 1971.

|

| [2] |

Yamamoto T, Mitachi K, Ikeuchi K, et al. Transient characteristics of small molten salt reactor during blockage accident[J]. Heat Transfer-Asian Research, 2006, 35(6): 434-450. DOI:10.1002/htj.20123 |

| [3] |

Křepel J. Dynamics of molten salt reactors[D]. Czech Republic: Czech Technical University in Prague, 2006.

|

| [4] |

Křepel J, Rohde U, Grundmann U, et al. DYN3D-MSR spatial dynamics code for molten salt reactors[J]. Annals of Nuclear Energy, 2007, 34(6): 449-462. DOI:10.1016/j.anucene.2006.12.011 |

| [5] |

Haubenreich P N, Engel J R, Prince B E, et al. MSRE design and operations report part Ⅲ: nuclear analysis[R]. USA: Oak Ridge National Laboratory, 1964.

|

| [6] |

Kópházi J, Lathouwers D, Kloosterman J L. Development of a three-dimensional time-dependent calculation scheme for molten salt reactors and validation of the measurement data of the molten salt reactor experiment[J]. Nuclear Science & Engineering, 2009, 163(2): 118-131. DOI:10.13182/NSE163-118 |

| [7] |

Cooke J W, Cox B. Forced-convection heat-transfer measurements with a molten fluoride mixture flowing in a smooth tube[R]. USA: Oak Ridge National Laboratory, 1973.

|

| [8] |

李磊, 张志俭. 并联通道瞬态流量分配方法研究[J]. 核动力工程, 2010, 31(5): 97-101. LI Lei, ZHANG Zhijian. Research on transient flux distribution in parallel channels[J]. Nuclear Power Engineering, 2010, 31(5): 97-101. |

| [9] |

COMSOL Multiphysics. Introduction to COMSOL multiphysics[M]. [S. l. ]: COMSOL Multiphysics, 2016.

|

| [10] |

COMSOL Multiphysics. Introduction to LiveLink for MATLAB[M]. [S. l. ]: COMSOL Multiphysics, 2016.

|

| [11] |

COMSOL Multiphysics. Introduction to CFD module[M]. [S. l. ]: COMSOL Multiphysics, 2016.

|

| [12] |

COMSOL Multiphysics. Introduction to heat transfer module[M]. [S. l. ]: COMSOL Multiphysics, 2016.

|

| [13] |

TMSR中心. 2 MW液态燃料熔盐实验堆深化概念设计[R]. 上海: 中国科学院上海应用物理研究所, 2016. TMSR. The detailed conceptual design of the 2 MW liquid fueled molten salt reactor[R]. Shanghai: Shanghai Institute of Applied Physics, Chinese Academy of Sciences, 2016. |

| [14] |

郭晨, 冀锐敏, 陈金根, 等. 钍基液态燃料熔盐实验堆氙毒分析[J]. 核技术, 2017, 40(4): 040602. GUO Chen, JI Ruimin, CHEN Jingen, et al. Xenon analysis of thorium molten salt experiment reactor-liquid fuel[J]. Nuclear Techniques, 2017, 40(4): 040602. DOI:10.11889/j.0253-3219.2017.hjs.40.040602 |

| [15] |

魏泉, 郭威, 王海玲, 等. 熔盐堆物理热工耦合程序开发及验证分析[J]. 核技术, 2017, 40(10): 100605. WEI Quan, GUO Wei, WANG Hailing, et al. Develop and verify coupling program of the neutron physics and thermal hydraulic for MSR[J]. Nuclear Techniques, 2017, 40(10): 100605. DOI:10.11889/j.0253-3219.2017.hjs.40.100605 |

| [16] |

Ingersoll D T, Forsberg C W, Ott L J, et al. Status of preconceptual design of the advanced high-temperature reactor (AHTR)[R]. USA: Oak Ridge National Laboratory, 2004.

|