2. 中国原子能科学研究院 北京 102413

2. China Institute of Atomic Energy, Beijing 102413, China

铅铋冷却快堆具有广泛的应用前景,是第四代核能系统的堆型之一,在所有第四代核能系统中有望最先实现工业示范和商业应用[1]。铅基反应堆使用液态铅铋合金(Lead-Bismuth Eutectic, LBE)作为冷却剂,其优点主要包括[2-3]:对中子的吸收能力和慢化能力弱,反应堆具有良好的核废料嬗变和核燃料增殖能力;熔点低、沸点高,反应堆能够常压运行,降低了潜在的冷却剂丧失事故(Loss of Coolant Accident, LOCA)风险,可实现高热电转化效率;化学性质稳定,不会发生起火或爆炸等事故;工况温度区间内物质密度变化较大,载热和自然循环能力强,提高了反应堆的固有安全性。

国际上,各国正在积极推进铅铋冷却堆的研发工作。俄罗斯正在进行铅铋冷却快堆SVBR-100和BREST-OD-300的建造工作[4];美国于1999年启动了加速器驱动嬗变核废物(Accelerator-driven Transmutation of Waste, ATW)计划[5],研究开发了安全可运输的小型模块化铅铋冷却堆(Small Secure Transportable Autonomous Reactor, SSTAR)[6]和使用铅铋合金冷却的嬗变反应堆(Encapsulated Nuclear Heat Source, ENHS)[7];欧盟于2006年启动了欧洲铅基冷却快堆(European Lead-cooled Fast Reactor, ELFR)计划[8],另外计划建造铅铋冷却研究堆(Multi-purpose hYbrid Research Reactor for High-tech Application, MYRRHA)[9]和铅铋冷却示范堆(Advanced Lead-cooled Fast Reactor European Demonstrator, ALFRED)[10];日本从20世纪90年代开始,先后设计了长寿命铅铋冷却堆(LBE-cooled Long-life Safe Simple Small portable Proliferation-Resistant Reactor, LSPR)[11]和沸水驱动铅铋循环反应堆(Pb-Bi-cooled direct contact Boiling Water Fast Reactor, PBWFR)[12]。

中国原子能科学研究院正在开展小型铅铋冷却快堆研发,其中一种堆芯设计方案是采用绕丝固定的棒束结构的燃料组件。铅铋合金冷却剂对反应堆堆芯结构材料具有腐蚀性,腐蚀产物可能在细长狭窄的流道内积聚从而引起冷却剂流道截面减少,导致堵流事故的发生。发生堵流后,冷却剂在堵流位置滞留从而影响包壳传热行为。因此燃料组件堵流行为的分析研究是堆芯燃料组件设计需要考虑的一个因素。国内有学者对铅铋冷却堆的物理特性[13]、自然循环流动[14]和堵流事故[15]等开展了研究。

针对中国原子能科学研究院小型铅铋冷却快堆堆芯的单盒燃料组件,本文使用商用计算流体力学(Computational Fluid Dynamics, CFD)软件STAR-CCM+开展了堵流事故的模拟计算,并针对堵块参数对流动传热的影响进行了分析。

1 堵流事故模拟本研究以中国原子能科学研究院小型铅铋冷却快堆为研究对象,其单盒燃料组件的几何参数见表 1。单盒燃料组件由截面为正六边形的外套管和其内呈正三角形排列的61根金属绕丝燃料棒组成。

| 表 1 单盒燃料组件几何参数 Table 1 Geometric parameters of single fuel assembly (mm). |

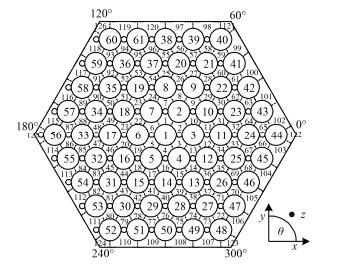

研究的模型几何参数已由表 1给出。本文几何建模对象为单盒燃料组件的加热段部分,总长度为450 mm。绕丝组件的结构较为复杂,绕丝与燃料棒之间的线接触结构导致很难获得适用的网格,因此在几何建模时,将绕丝沿着燃料棒半径方向内移0.1mm。建模后的燃料棒和子通道编号情况如图 1所示,计算区域几何模型图见图 2。

|

图 1 燃料棒和子通道编号示意图 Figure 1 Diagram of the numbering of rods and subchannels. |

|

图 2 计算区域几何模型图 Figure 2 Geometric model of computational domain. |

本文使用SolidWorks软件进行三维建模工作,然后将建立好的几何模型导入STAR-CCM+中进行后续的数值模拟计算。

1.2 材料物性铅铋冷却快堆采用液态铅铋合金LBE作为冷却剂,其常压下熔点温度为397.7-398.1 K[16],沸点温度为1 943 K[17]。LBE密度使用苏子威[18]推导的计算公式:

| $ \rho = 11\;096 - 1.323\;6 \cdot T $ | (1) |

使用最小二乘法对Lyon、Kutateladze、Hultgren等[17, 19-20]的实验数据进行拟合,得到LBE比热容拟合公式:

| $ {C_p} = 156.2 - 1.6 \times {10^{ - 2}} \cdot T $ | (2) |

动力粘度使用Lida[21]对实验数据拟合后得到的经验关系式:

| $ \begin{array}{c} \eta = 61.423 \times {(T - 273.15)^{ - 0.611\;06}} \times {10^{ - 7}} \times \\ [10\;728.0 - 1.215\;9 \times (T - 273.15)] \end{array} $ | (3) |

热导率使用Touloukian[22]对实验数据拟合的经验关系式:

| $ \lambda = 9.78 - 0.013\;1 \times (475.554 - T) $ | (4) |

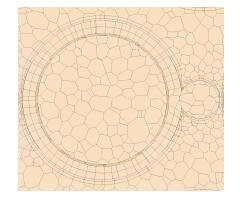

本文使用STAR-CCM+中的网格划分模块自动生成多面体非结构化网格。计算中,对流体区域、包壳、气隙和燃料芯块分别进行网格划分,其中流体区域基础网格尺寸为2 mm,其他均为4 mm。STAR-CCM+会自动根据局部的几何特征修改其附近的网格尺寸,燃料棒和绕丝局部网格图见图 3。边界层采用棱柱层网格条件,壁面处理形式为两层混合y+ (two-layer all-y+ wall treatment),根据壁面网格质量选取不同的y+值。

|

图 3 燃料棒和绕丝局部网格图 Figure 3 Diagram of local mesh around rod and wire. |

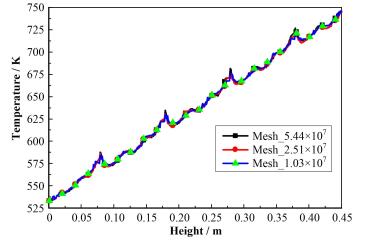

选取三种网格数量条件下的无堵流1号子通道中心轴向温度发展对比,如图 4所示,三种网格数量的计算结果基本一致。基于网格敏感性分析的结果,在无堵流工况下,最终划分的网格总数为5.44×107。

|

图 4 网格敏感性分析 Figure 4 Mesh sensitivity analysis. |

堵流物质的来源广泛,材料物性尚无明确结论。本文主要研究绕丝结构材料在铅铋合金的腐蚀冲刷下脱落、堆积而产生的堵流现象,因此在建模过程中采用加入具有确定位置、面积、厚度的实体区域的方法进行模拟,将堵流区域100%填充绕丝材料。在铅铋冷却快堆设计中,绕丝与包壳材料相同。堵流区域内完全失去流体,冷却剂无法通过,填充物与包壳壁面和流体之间有换热。相比在流道内加入一个薄面的模拟方法,本文的模拟方式更为接近真实堵流情况,更加保守,而且易于修改堵块的各项参数(位置、面积、厚度等)。

1.5 湍流数值模型计算中采用Realizable k-ε两方程湍流模型,此前我们已利用Pacio[23]的铅铋冷却回路实验数据验证了该湍流模型的适用性。Realizable k-ε模型中的湍动能k和耗散率ε的输运方程分别为[24]:

| $ \begin{array}{l} \frac{{\partial (\rho k)}}{{\partial t}} + \frac{{\partial (\rho k{u_i})}}{{\partial {x_i}}} = \frac{\partial }{{\partial {x_j}}}\left[ {\left( {\mu + \frac{{{\mu _t}}}{{{\sigma _k}}}} \right)\frac{{\partial k}}{{\partial {x_j}}}} \right] + \\ \begin{array}{*{20}{c}} {\begin{array}{*{20}{c}} {\begin{array}{*{20}{c}} {}&{} \end{array}}&{} \end{array}}&{}&{}&{} \end{array}{G_k} + {G_b} - \rho \varepsilon - {Y_M} + {S_k} \end{array} $ | (5) |

| $ \begin{array}{l} \frac{{\partial (\rho \varepsilon )}}{{\partial t}} + \frac{{\partial (\rho \varepsilon {u_i})}}{{\partial {x_i}}} = \frac{\partial }{{\partial {x_j}}}\left[ {\left( {\mu + \frac{{{\mu _t}}}{{{\sigma _\varepsilon }}}} \right)\frac{{\partial \varepsilon }}{{\partial {x_j}}}} \right] + \\ \begin{array}{*{20}{c}} {}&{} \end{array}\rho {C_1}{S_\varepsilon } + \rho {C_2}\frac{{{\varepsilon ^2}}}{{k + \sqrt {\nu \varepsilon } }} + {C_{1\varepsilon }}\frac{\varepsilon }{k}{C_{3\varepsilon }}{G_b} + {S_\varepsilon } \end{array} $ | (6) |

式中:ρ是流体密度;xi、xj是坐标分量;ui是速度分量;σk、σε是湍动能k和耗散率ε的湍流普朗特数;Gk是由平均速度梯度所产生的湍动能;Gb是由浮力影响所产生的湍动能;YM是可压缩湍动脉动膨胀对总耗散率的影响;μ是分子粘性系数;ν是运动粘性系数;μt是湍流粘性系数;Sk和Sε是用户自定义源项。

求解采用SIMPLE算法计算离散方程,离散格式为二阶迎风差分格式,收敛准则为1.0×10-4。

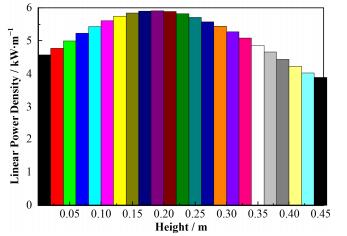

1.6 边界条件在铅铋冷却快堆中,燃料组件裂变功率随轴向高度变化而不同,图 5为单根燃料棒线功率密度的轴向分布。单盒燃料组件的总功率为146.2 kW。在模拟计算中,需要将线功率密度转换为相应的体积功率密度条件。

|

图 5 单根燃料棒线功率密度 Figure 5 Distribuion of linear power density of single rod. |

冷却剂流动的入口边界条件设定为:质量流量8.08 kg∙s-1,入口温度为533 K。出口设定为压力边界条件。对于整个组件盒的外套管,由于其本身不产生热量,并且相邻的燃料组件热功率几乎相同,可忽略组件之间的热量传递,将外套管壁面设定为绝热壁面边界条件。金属绕丝作为缠绕在燃料棒表面起轴向固定作用的零部件,其内部并无链式核裂变反应发生,因此不是热源。同时绕丝尺寸相对于整体燃料棒尺寸较小,因此本文对绕丝壁面部分做绝热壁面近似处理。

1.7 堵流分析算例燃料组件发生堵流后,堵块会对燃料、包壳和冷却剂造成不同程度的影响,因此需要模拟计算堵块对各部分温度分布、传热恶化的影响。堵块对冷却剂的流动有直接的影响,需要分析冷却剂在堵块前后位置的流动变化情况及其对换热的影响效果。

为了研究堵块的不同参数(面积、厚度、轴向位置和径向位置)对组件内的流动换热影响效果,本文拟定了5个块状堵流工况,如表 2所示。此外,还计算了无堵流工况,作为对比参考对象。

| 表 2 拟定的块状堵流工况 Table 2 Selected cases of blockage accident. |

5个堵流工况中,堵块的位置、厚度和起始高度各异,堵块面积由所占据的子通道编号表示,经过计算可得出堵块面积所占总流道面积的比例值。由图 5可知,功率密度最大位置在z=180 mm左右处,因此在堵流事故模拟时选择此处为堵块位置起始点更加保守。

2 模拟结果分析通过控制变量法,选择表 2中的工况进行两两对比,可以分析得出堵块各参数对流动换热的影响结果。具体来说,对比工况1和3,分析堵块面积影响;对比工况3和4,分析堵块厚度影响;对比工况4和5,分析堵块径向位置影响;对比工况1和2,分析堵块轴向位置影响。

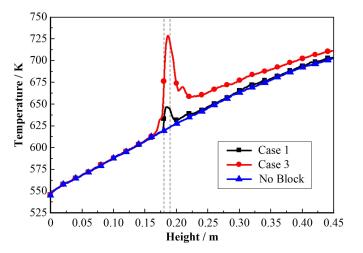

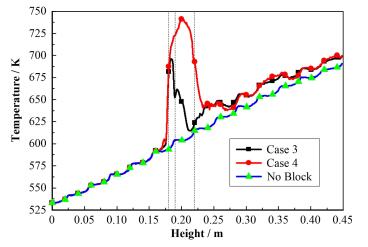

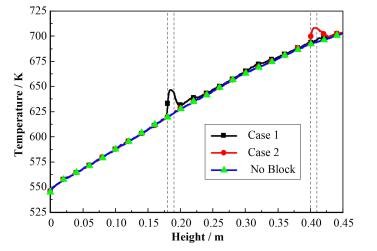

2.1 堵块面积堵流工况1和3的堵块所占面积不同,分别为1个和6个子通道。通过STAR-CCM+后处理功能提取出工况1、3和无堵流工况下所有包壳内壁面温度数据,选定堵流影响最严重的1号燃料棒(编号见图 1),轴向每1 mm高度筛选出内壁面最高温度,每个工况可得450个温度数据点。将三个模拟工况下的温度数据进行对比,可以得到包壳最大温度轴向发展情况,如图 6所示,图 6中虚线界定了堵块所在位置(180-190 mm),下同。

|

图 6 堵块面积影响-包壳最大温度轴向发展 Figure 6 Area effect of block vs. maximum temperature development along axial of cladding. |

可以发现,堵块面积从1个变为6个子通道后,由于6个堵流子通道均与1号燃料棒相邻,处于堵块上游的包壳温升区域扩大(约15 mm)。堵块区域的温度变化趋势类似,最大温升(与无堵流相比)位置均处于堵块域内,但大堵块面积情况下温升显著增大。堵块下游的燃料棒包壳内壁温度迅速回落,但随即出现了一个局部波峰,该位置为冷却剂回流尾部,其流速慢、换热差。随后,温度逐渐平稳上升,但大面积堵块对下游换热的影响明显更大。工况1和工况3的温升最高点分别位于z=0.183 4 m和z=0.186 4 m。

同时考察堵流影响最严重的1号子通道中心的轴向温度发展情况,结果如图 7所示。由于绕丝的作用,温度发展出现周期性涨落变化。子通道中心温升整体呈现与燃料棒包壳内壁温升发展类似的趋势,局部温升最大仍出现在堵块域内。与包壳内壁温相比,大面积堵流时堵块下游局部波峰出现得更早、更强,说明冷却剂在此处出现了滞留。随后的温升起伏波动是由于绕丝对横向交混换热的作用。

|

图 7 堵块面积影响-子通道1中心温度轴向发展 Figure 7 Area effect of block vs. temperature development along center axis of subchannel 1. |

堵块面积增大时,堵块内部和下游的温度显著升高,但主要的温升区域位于堵块域内部。堵流事故发生后,各流道冷却剂流量发生再分配。冷却剂流动受到堵块的阻碍作用时,向周围流道迁移,同时流速增大。当越过堵块后,部分冷却剂又流回原堵塞通道。这些流动过程会使冷却剂在某些位置流向改变,甚至发生回流。

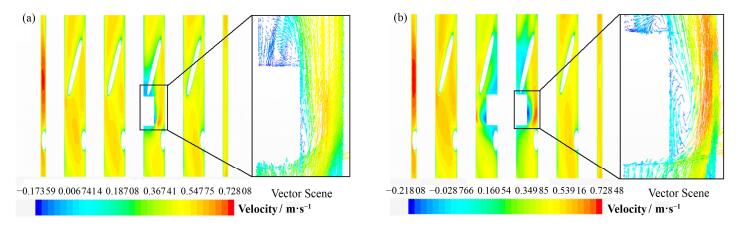

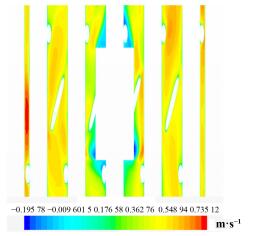

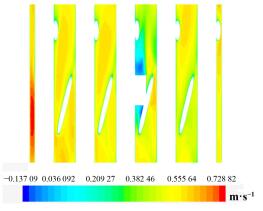

过燃料组件底部中心原点(0, 0, 0),取法线方向为(1, 0, 0)的轴向截面,截取工况1和3的堵块周围局部轴向速度场,见图 8。其中中间矩形空白区域为堵块位置,其他空白区域为燃料棒或绕丝。

|

图 8 工况1 (a)和3 (b)堵块周围轴向速度场 Figure 8 Distribution of axial velocity field around block of case 1 (a) and case 3 (b). |

对比图 8(a)和(b)可以看到,堵流发生后,堵块下游均出现了回流区域,且堵块面积越大,回流径向区域越宽,轴向跨度更大,最大回流速度也更大。同时发现,堵块侧面也出现了回流区域,存在局部涡旋(见图 8中速度矢量),而且堵块面积越大,两侧的回流范围也更大。在堵块面积更大的工况3中,两侧回流存在显著的不对称差异,这说明堵块周围的绕丝布置对回流分布的影响很大。

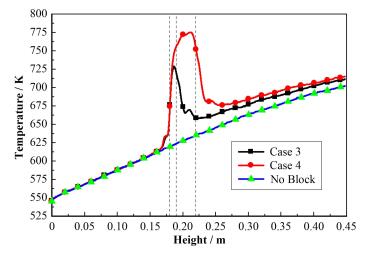

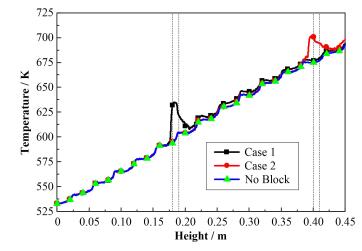

2.2 堵块厚度堵流工况3和4的堵块所占面积均为6个子通道,厚度分别为10 mm和40 mm。同样提取、筛选出1号燃料棒包壳内壁面最大温度数据,对比结果如图 9所示。由图 9可见,两种厚度情况下,从堵块上游到工况3最大温升处具有几乎相同的温升区域和趋势,堵块厚度基本无影响。当堵块厚度增大时,最大温升相应地发生在轴向更高位置处,同时温升更大。两者在堵块下游的温升回落趋势类似,在骤然降低后均出现一个小的局部波峰,随后逐渐回落并稳定。与小厚度相比,大厚度堵块对下游换热的影响并不显著。工况4温升最高点出现在z=0.200 4 m处。

|

图 9 堵块厚度影响-包壳最大温度轴向发展 Figure 9 Thickness effect of block vs. maximum temperature development along axial of cladding. |

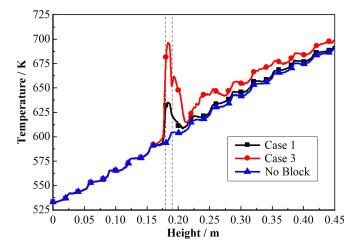

1号子通道中心的轴向温度发展情况如图 10所示,两种工况下,堵块上游有相同的温升趋势。温升最高点均位于堵块域内,但与包壳温度相比略有提前。在堵块下游,工况3中,子通道的局部波峰比包壳内壁发生提前,温升更大;而在工况4中,没有观察到明显的局部波峰,这是因为当地的流场受1号燃料棒绕丝影响,回流区域被扰乱,图 8(b)对当地绕丝刻画得更清楚。在堵块下游更远处,堵块厚度的影响很小。

|

图 10 堵块厚度影响-子通道1中心温度轴向发展 Figure 10 Thickness effect of block vs. temperature development along center axis of subchannel 1. |

图 11为过(0, 0, 0)、法线方向(1, 0, 0)的轴向截面在堵块周围的局部速度场。对比图 8(b)和图 11可知,堵块下游绕丝的局部位置对回流的范围和速度大小影响较大。工况4的堵块厚度更大,最大回流速度反而比工况3小。同时,虽然堵块厚度增大至4倍,堵块两侧的回流区域却基本相同,说明侧边回流仅发生在堵块近上游部分,不受堵块厚度影响。

|

图 11 工况4堵块周围轴向速度场 Figure 11 Distribution of axial velocity field around block of case 4. |

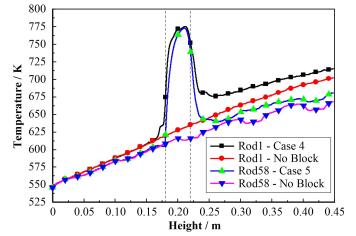

堵流工况4和5的堵块厚度相同,但由于堵块径向位置的不同,堵流面积分别占4.2%和7.1%。针对两个工况,分别选取1号和58号燃料棒的包壳内壁温度作为分析对象,因为这些燃料棒受堵流事故影响最严重。包壳内壁最大温度轴向发展对比见图 12。

|

图 12 堵块径向位置影响-包壳最大温度轴向发展 Figure 12 Radial effect of block vs. maximum temperature development along axial of cladding. |

可以发现,中心堵流时,堵块上游有明显的温升区域,而边角堵流时几乎不存在温升区,进入堵块域后温度才迅速上升。两种堵流工况下,最大温升均位于堵块域内,位置分别为z=0.200 4 m和z=0.209 4 m,且最大温度基本相同。考虑到边角堵流面积显著大于中心堵流,因此中心堵流对传热恶化的影响更为严重。在近堵块下游,中心堵流存在局部波峰,表示存在明显的回流区域,而边角堵流则无局部波峰。随后,边角堵流温升出现了显著波动,升温趋势明显降低,这是边角仅受到棒束单侧加热的缘故(另一侧为绝热外套管壁面);中心堵流温升非常平稳,且远大于边角堵流温升。

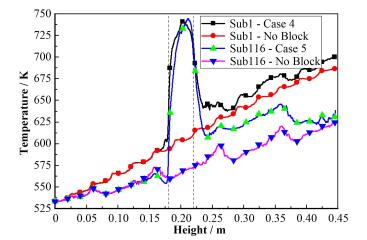

选择1号和116号子通道分别作为工况4和5的分析对象,将其与无堵流时的温升发展作对比,如图 13所示。两种堵流工况的上游温升区、最大温度与包壳最大温度发展相似。不同的是两种堵块情况的下游均有局部小幅波峰,暗示回流区的一致性。此外,在流场的末端,工况5温度趋近于无堵流工况,这说明边角堵流的影响会随着流动发展减弱,而中心堵流则无此现象。

|

图 13 堵块径向位置影响-子通道中心温度轴向发展 Figure 13 Radial effect of block vs. temperature development along center axis of subchannel. |

过原点(0, 0, 0),法线方向(1, 1.732, 0),截取堵流工况5的堵块周围轴向速度场,如图 14所示。将图 14与图 11对比可知,中心堵流导致的回流速度显著大于边角堵流,但边角堵流的下游回流域要更长些。同时由于边角子通道两侧分别是燃料棒和组件盒边界,未能观察到回流现象。

|

图 14 工况5堵块周围轴向速度场 Figure 14 Distribution of axial velocity field around block of case 5. |

堵流工况1和2的堵块轴向起始位置分别在180 mm和400 mm处,其他性质相同。1号燃料棒包壳内壁最高温度的轴向发展趋势见图 15。

|

图 15 堵块轴向位置影响-包壳最大温度轴向发展 Figure 15 Axial effect of block vs. maximum temperature development along axial of cladding. |

从图 15中可见,两种堵流工况下,堵块上游的温度变化趋势类似。但对于组件中部的堵流工况1,近堵块下游位置温度迅速回落后仍有小幅温升区,说明存在回流效应;而对于组件末端堵流工况2,近堵块下游位置温度回落速度较慢,未有回流造成的小幅温升。此外,工况1的局部最大温升较工况2更高,因此组件中部堵流比末端堵流更为严重,这也与中部位置热功率密度更高有关系。两种堵流造成的最大温升均发生在堵块内部,位置分别为z=0.183 4 m和z=0.404 9 m。

同样观测1号子通道中心的轴向温度发展,结果如图 16所示。可见,工况2堵块上游的温升区明显大于工况1,且最大温升位置更靠近堵块上游端。堵块轴向位置对子通道的其他影响与包壳内壁最大温度类似。

|

图 16 堵块轴向位置影响-子通道1中心温度轴向发展 Figure 16 Axial effect of block vs. temperature development along center axis of subchannel 1. |

图 17为工况2的堵块周围流域轴向速度分布图,将其与图 8(a)对比可发现,堵块轴向位置产生的回流区域相近。由于局部绕丝位置的作用,工况1中近堵块下游的回流被打乱,但最大回流速度仍大于工况2。工况2中,绕丝对近堵块上游流场有切割作用,导致侧边回流消失,但是引起了一个新的小范围回流域。

|

图 17 工况2堵块周围轴向速度场 Figure 17 Distribution of axial velocity field around block of case 2. |

在对铅铋冷却快堆准确建模与选用合适湍流模型的基础上,通过将正常工况和不同堵块参数的5个堵流事故工况的计算结果对比分析,得出以下结论:

1) 在所有堵流工况中,最大温升位置均位于堵块内部,因此堵流事故会首先威胁包壳的完整性。

2) 堵块面积增大,局部温升显著增大,下游流场传热恶化明显,回流域变宽变大。

3) 堵块厚度增大,局部温升显著增大,但不影响增厚前的流动和传热,下游流传热无明显恶化。

4) 与边角堵流相比,中心堵流对传热恶化的影响更加严重,应该着重考虑。

5) 组件中部堵流比末端堵流更严重,所造成的局部温升和回流速度均更大。

6) 局部绕丝位置对堵流事故下的流动换热与回流区域分布有很大的影响。

| [1] |

OECD/NEA. Technology roadmap update for generation Ⅳ nuclear energy systems[R]. Vienna: IAEA, 2014.

|

| [2] |

吴宜灿, FDS团队. 第四代核能系统铅基反应堆前景展望[J]. 科技导报, 2015, 33(14): 12. WU Yican, FDS Team. Prospect of generation Ⅳ nuclear energy system-lead-based reactor[J]. Science and Technology Review, 2015, 33(14): 12. |

| [3] |

Huang W L, Sa R Y, Zhou D N, et al. Experimental study on fragmentation behaviors of molten LBE and water contact interface[J]. Nuclear Science and Techniques, 2015, 26(6): 060601. DOI:10.13538/j.1001-8042/nst.26.060601 |

| [4] |

Waltar A E, Todd D R, Tsvetkov P V. Fast spectrum reactors[M]. Springer US, 2012. DOI:10.1007/978-1-4419-9572-8

|

| [5] |

Venneri F, Bowman C, Jameson R. Accelerator-driven transmutation of waste (ATW), a new method for reducing the long-term radioactivity of commercial nuclear waste[A]. Physics World. Bristol: IOP Publishing, 1993.

|

| [6] |

Smith C F, Halsey W G, Brown N W, et al. SSTAR:the US lead-cooled fast reactor (LFR)[J]. Journal of Nuclear Materials, 2008, 376(3): 255-259. DOI:10.1016/j.jnucmat.2008.02.049 |

| [7] |

Wade D C, Feldman E, Sienicki J, et al. ENHS: the encapsulated nuclear heat source-a nuclear energy concept for emerging worldwide energy markets[C]. Tenth International Conference on Nuclear Engineering, Virginia, USA, 2002. DOI: 10.1115/ICONE10-22202.

|

| [8] |

Alemberti A, Smirnov V, Smith C F, et al. Overview of lead-cooled fast reactor activities[J]. Progress in Nuclear Energy, 2014, 77: 300-307. DOI:10.1016/j.pnucene.2013.11.011 |

| [9] |

Abderrahim H A, D'hondt P. MYRRHA:a European experimental ADS for R & D applications status at Mid-2005 and prospective towards implementation[J]. Journal of Nuclear Science & Technology, 2007, 44(3): 491-498. DOI:10.1080/18811248.2007.9711313 |

| [10] |

Frogheri M, Alemberti A, Mansani L. The lead fast reactor: demonstrator (ALFRED) and ELFR design[C]. International Conference on FAST Reactors and Related Fuel Cycles: Safe Technologies and Sustainable Scenarios, Paris, France, 2013. https: //www. researchgate. net/publication/264422690_The_Lead_Fast_Reactor_Demonstrator_ALFRED_And_ELFR_Design

|

| [11] |

Sekimoto H, Makino S, Nakamura K, et al. LBE-cooled long-life safe simple small portable proliferation-resistant reactor (LSPR)[C]. Japan-Russia LBE Coolant Workshop, Tokyo, Japan, 2001.

|

| [12] |

Takahashi M, Uchida S, Kasahara Y. Design study on reactor structure of Pb-Bi-cooled direct contact boiling water fast reactor (PBWFR)[J]. Progress in Nuclear Energy, 2008, 50(2): 197-205. DOI:10.1016/j.pnucene.2007.10.026 |

| [13] |

袁显宝, 曹良志, 吴宏春. 铅铋冷却氮化物燃料小型模块化快中子反应堆堆芯物理特性分析[J]. 核技术, 2017, 40(10): 100603. YUAN Xianbao, CAO Liangzhi, WU Hongchun. Physical characteristics of small modular Pb-Bi cooled reactor with nitride nuclear fuel[J]. Nuclear Techniques, 2017, 40(10): 100603. DOI:10.11889/j.0253-3219.2017.hjs.40.100603 |

| [14] |

霍启军, 周涛, 李云博, 等. 铅铋合金自然循环稳定流动的析因分析[J]. 核技术, 2015, 38(3): 030604. HUO Qijun, ZHOU Tao, LI Yunbo, et al. Steady flow research of lead bismuth eutectic under natural circulation based on factorial analysis[J]. Nuclear Techniques, 2015, 38(3): 030604. DOI:10.11889/j.0253-3219.2015.hjs.38.030604 |

| [15] |

龚昊. 铅铋冷却快堆单盒组件堵流事故分析研究[D]. 合肥: 中国科学技术大学, 2014. GONG Hao. Analysis of blockage accident for single assembly of LBE-cooled fast reactor[D]. Hefei: University of Science and Technology of China, 2014. http: //cdmd. cnki. com. cn/Article/CDMD-10358-1014299687. htm |

| [16] |

Morita K, Maschek W, Flad M, et al. Thermodynamic properties of lead-bismuth eutectic for use in reactor safety analysis[J]. Journal of Nuclear Science & Technology, 2006, 43(5): 526-536. DOI:10.1080/18811248.2006.9711131 |

| [17] |

Lyon R N, Katz D L V. Liquid-metals handbook[M]. Washington: U.S. Government Printing Office, 1952.

|

| [18] |

苏子威, 周涛, 刘梦影, 等. 液态铅铋合金热物性研究[J]. 核技术, 2013, 36(9): 090205. SU Ziwei, ZHOU Tao, LIU Mengying, et al. Thermophysical properties of liquid lead-bismuth eutetic[J]. Nuclear Techniques, 2013, 36(9): 090205. DOI:10.11889/j.0253-3219.2013.hjs.36.090205 |

| [19] |

Kutateladze S S. Liquid metal heat transfer media[M]. New York: Comsultants Bureau Inc, 1959.

|

| [20] |

Hultgren R R. Selected values of the thermodynamic properties of binary alloys[M]. Washington: American Society for Metals, 1973.

|

| [21] |

Lida T, Guthrie R I L. The physical properties of liquid metals[M]. Oxford University Press, 1988.

|

| [22] |

Touloukian Y S. Thermophysical properties of matter[M]. IFI/Plenum, 1970.

|

| [23] |

Pacio J, Daubner M, Fellmoser F, et al. Heavy-liquid metal heat transfer experiment in a 19-rod bundle with grid spacers[J]. Nuclear Engineering & Design, 2014, 273: 33-46. DOI:10.1016/j.nucengdes.2014.02.020 |

| [24] |

Li C, Ji S M, Tan D P. Softness abrasive flow method oriented to tiny scale mold structural surface[J]. International Journal of Advanced Manufacturing Technology, 2012, 61(9-12): 975-987. DOI:10.1007/s00170-011-3621-y |