| 固溶时间对UNS N10276焊管组织和性能的影响 |

UNS N10276是在镍基体中加入Mo、Cr和W等合金元素组成的镍基合金,在各类酸、碱性的苛刻腐蚀条件下具备良好的耐腐蚀性能,被广泛应用于石油化工、烟气脱硫和环保水处理等领域[1-3]。

镍基合金焊管的壁厚均匀,同心度好,且生产成本及环保优势明显,因此,镍基合金焊管的使用范围正在进一步扩大。但由于UNS N10276镍基合金中含有较高的Mo、Cr等合金元素,使得其在焊接过程中容易发生元素偏析,形成金属间化合物和其他微观组织的变化[3-7],最终影响镍基合金焊管的耐腐蚀性能,因此可以进行固溶处理来改善焊管的耐腐蚀性能[8-9]。目前N10276镍基合金的相关研究较多,而针对直缝焊管组织、力学性能和耐腐蚀性能的研究不多。本文以冷轧态带卷,经冷弯成型和非熔化极钨极氩弧焊制备UNS N10276直缝焊管为研究对象,在1 150 ℃进行8~30 min的固溶处理。以探明不同固溶处理保温时间对其组织演变规律和性能的影响。

1 试验材料与方法以冷轧带卷为原材料制备的UNS N10276焊管为试验材料,其化学成分如表 1所列。从规格为Φ50.8 mm×1.5 mm的焊管上连续按顺序截取长度为400 mm的试样4个,并编号为1#、2#、3#、4#。利用ZKQF-4-13型箱式真空气氛电阻炉对编号为2#、3#和4#的3个试样分别进行固溶处理,试样随炉升温,升温速率为20 ℃/min,固溶温度均为1 150 ℃,固溶时间设定为8、15、30 min。固溶结束后,将试样快速风冷至室温,避免在550~950 ℃的敏化区间[10-11]停留。

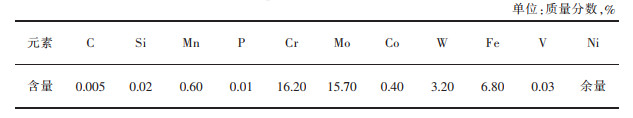

| 表 1 UNS N10276焊管的化学成分 Table 1 Chemical composition of the UNS N10276 welded tube |

|

| 点击放大 |

采用XJZ-6A型光学显微镜,CMT5105型电子万能试验机和Wolpert402MVA型自动转塔显微维氏硬度计,分别对上述4个不同状态的试样进行组织观察,拉伸性能和硬度检测。在上述焊管的焊缝位置分别截取片状样品,先进行机械研磨和抛光,再放入丙酮溶液中进行超声波清洗去除表面油脂和污物,按ASTM G28—2015标准中A方法对试样进行24 h晶间腐蚀试验。

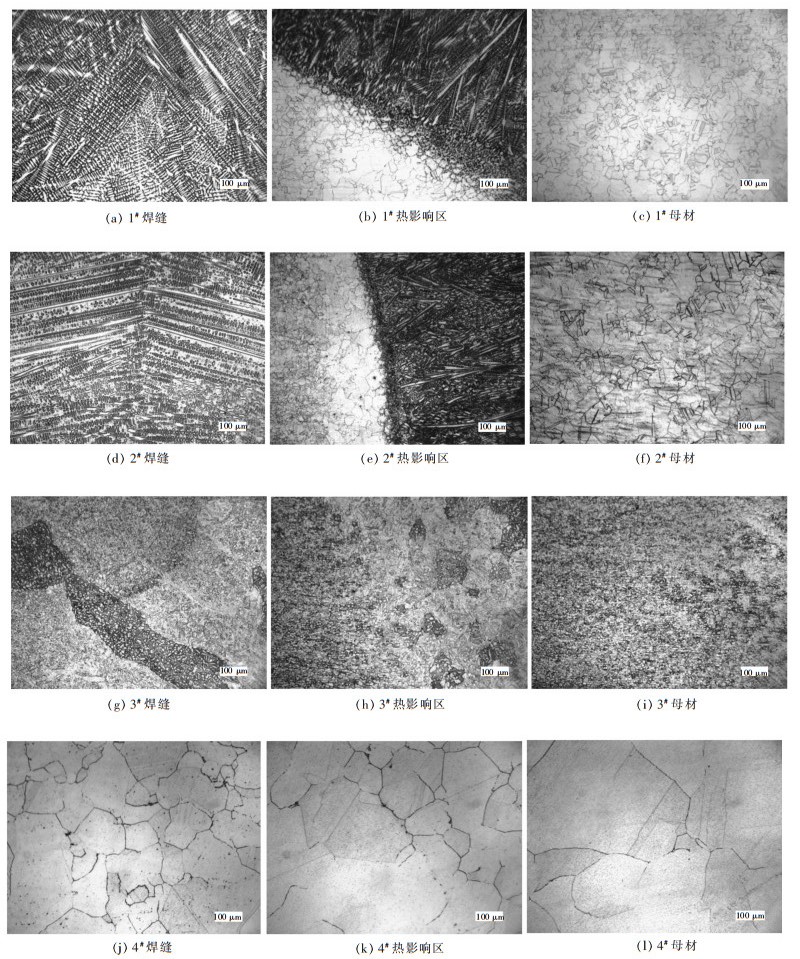

2 试验结果与讨论 2.1 固溶时间对UNS N10276焊管组织的影响图 1所示为上述4个UNS N10276焊管试样焊缝、热影响区和母材的显微组织。从图 1(a)—图 1(f)可以看出,1#和2#试样不同区域内的对应组织一致,焊管的焊缝区域为等轴枝晶状的铸态奥氏体组织;而母材组织为等轴奥氏体并伴随有明显的退火孪晶[12-13],这可能与该合金具有层错能较低的面心立方晶体结构有关[14];在交界处,熔化的焊缝与母材组织的分界线明显,且由于焊接热输入的影响,使得靠近焊缝熔合区的部分母材奥氏体晶粒出现了成倍的长大。对比1#、2#试样的显微组织可知,虽然2#试样在1 150 ℃经过了8 min的固溶处理,但由于固溶时间不够长,试样各区域未发生再结晶。

|

| 图 1 不同状态下UNS N10276焊管不同区域内的显微组织 Fig. 1 Microstructure of the UNS N10276 welded tube in different areas under different states |

从图 1(g)—图 1(i)3#试样的显微组织可以看出,经1 150 ℃,15 min的固溶处理后,试样的各区域组织发生了明显的变化,焊缝熔合区不再是枝晶状的铸态组织,而是通过再结晶形成了等轴组织,且晶粒较为细小;焊管母材同样发生了再结晶,原来的退火孪晶组织消失,被细小等轴晶粒取代;焊缝熔合区和母材仍存在一定的分界线,但因组织差异减小,分界线变得不明显。

从图 1(j)—图 1(l)4#试样的显微组织可以看出,经1 150 ℃,30 min的固溶处理后,试样的焊缝熔合区和母材晶粒因为固溶处理时间的增加,再结晶后晶粒长大非常明显,这可能是由于第二相溶解后失去对晶粒长大的抑制作用[15-17];同时焊缝融合区和母材组织分界线消失。

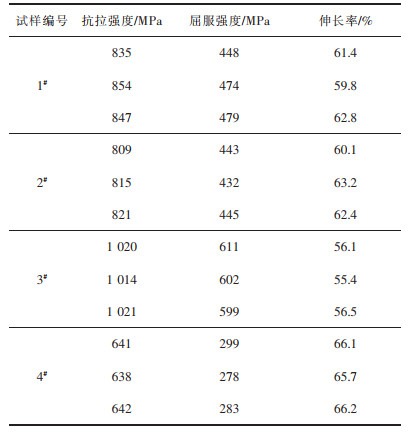

2.2 固溶时间对UNS N10276焊管力学性能的影响表 2所列为4个UNS N10276焊管试样的拉伸性能,由表 2可知,不同状态下的焊管性能差异明显试样,2#试样经过1 150 ℃,8 min固溶处理后的强度较1#试样未经固溶处理的略微下降;当固溶时间增加至15 min,3#试样的强度出现明显的上升,超过了1 000 MPa;当固溶时间继续增加至30 min,4#试样的强度明显下降,且低于未固溶处理的1#试样的强度。

| 表 2 不同状态下UNS N10276焊管的拉伸性能 Table 2 Tensile properties of the UNS N10276 welded tube under different states |

|

| 点击放大 |

经8 min的固溶处理后,试样显微组织未发生明显的变化,此时处于回愎阶段,可能是组织内一部分缺陷消除,强度略微下降,但仍存在大量空位、位错等缺陷[14],所以强度未明显降低;当固溶时间增加至15 min,试样发生了再结晶,且晶粒细小,约为12~20 μm;由于晶界长度的大量增加对位错运动的阻碍增加,出现强度明显升高的现象;当固溶时间继续增加至30 min,在此过程中,试样组织完成再结晶且由于保温时间长,晶粒长大明显,出现强度下降[18],相较于未经固溶处理的原始组织,孪晶界消失,组织内部缺陷减少,导致经1 150 ℃、30 min固溶处理试样强度低于未经固溶处理的试样。

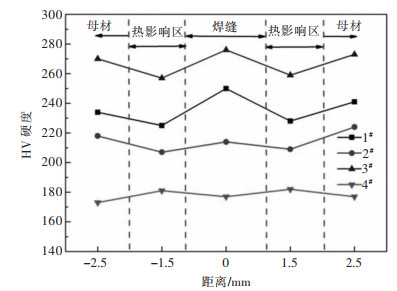

图 2所示为不同条件下试样不同位置的硬度情况,从图 2中可以看出,试样的整体硬度分布呈“W”形,焊缝与母材的硬度较高,而热影响区的硬度较低。硬度的变化趋势与强度的变化趋势一致,固溶处理8 min后,试样硬度降低;固溶时间增加至15 min时,试样硬度上升明显,各位置硬度均超过未进行固溶处理试样,最高HV硬度达276;当固溶时间继续增加至30 min,此时试样的HV硬度最低,约为180,可能由于长时间的固溶处理后组织差异减小,成分微观偏析消除[19],出现试样各位置硬度接近的现象。

|

| 图 2 不同状态下UNS N10276焊管不同区域内的硬度 Fig. 2 Hardness of the UNS N10276 welded tube in different areas under different states |

2.3 固溶时间对UNS N10276焊管晶间腐蚀性能的影响

图 3所示为各试样按ASTM G28标准A方法进行晶间腐蚀试验后试样的形貌,从图 3中可以看出,经晶间腐蚀试验后,试样出现了不同程度的腐蚀,1#、2#试样出现了明显的腐蚀,且焊缝的减薄程度大于母材;4#试样同样出现了一定程度的腐蚀,但焊缝与母材的腐蚀程度差异减小;而3#试样未发生肉眼可见的腐蚀,表面仍较为光亮。

|

| 图 3 晶间腐蚀后试样形貌 Fig. 3 Specimen morphology after intergranular corrosion |

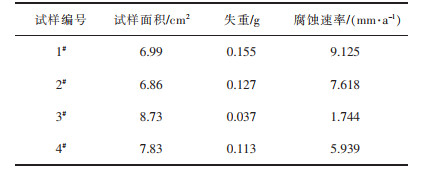

表 3所列为不同试样的晶间腐蚀试验结果,由表 3可知,腐蚀速率结果与试样的腐蚀形貌呈现的腐蚀程度相对应,固溶处理提高UNS N10276焊管焊缝的耐晶间腐蚀性能。1#未固溶试样的腐蚀速率达9.125 mm/a;3#固溶15 min试样的耐腐蚀性能最好,腐蚀速率仅为1.744 mm/a,优于固溶处理8 min的2#试样和固溶处理30 min的4#试样。其原因可能是固溶处理能重新溶解UNS N10276焊管在制备过程中析出的碳化物或金属间化合物,消除成分偏析,提高耐晶间腐蚀性能[20],而固溶处理30 min后试样耐腐蚀性能反而降低,可能是因为固溶时间过长,部分晶粒异常长大造成耐腐蚀性能下降。

| 表 3 晶间腐蚀试样结果 Table 3 Intergranular corrosion test results |

|

| 点击放大 |

3 结论

1)当固溶时间为15 min时,焊管焊缝与母材组织由于再结晶的原因,两者之间组织差异变小,此时焊管组织晶粒细小,约为12~20 μm。

2)焊管的强度和硬度随着固溶时间的增加,先下降后上升,然后再下降。当固溶时间为15 min时,焊管的强度和硬度最高。

3)固溶处理能提升焊管的耐晶间腐蚀性能,焊管的晶间腐蚀速率随固溶时间的增加先减小后增加。当固溶时间为15 min时,焊管晶间腐蚀速率最小,仅为1.744 mm/a。

4)为获得综合性能良好的UNS N10276焊管,可以采用1 150 ℃,保温15 min的固溶处理工艺。

| [1] |

孙绍恒, 杨宇军, 夏金民, 等. 热处理工艺对爆炸焊接后哈氏合金C276耐蚀性能的影响[J].

金属热处理, 2019, 44(5): 158–161.

|

| [2] |

王希靖, 张金银, 魏学玲, 等. 不同焊接方法的纯镍直缝焊管焊缝的耐腐蚀性能对比研究[J].

热加工工艺, 2018, 47(3): 70–73.

|

| [3] |

章清泉, 胡博炜. 均匀化退火对改善HastelloyC276合金成分均匀性的影响[J].

金属材料研究, 2012, 38(3): 1–5.

|

| [4] |

尚立宝, 黄忠宝, 许宏. C-276合金TIG焊接头组织与性能[J].

电焊机, 2018, 48(5): 105–108.

|

| [5] |

MANIKANDAN M, RAJ A D, KUMAR M S, et al. Investigation on microstructure, micro segregation and mechanical properties of ATIG welded alloy C-276[J].

Materials Today: Proceedings, 2018, 5(2): 6702–6710. DOI: 10.1016/j.matpr.2017.11.327. |

| [6] |

宁博. 石油化工用Hastelloy C276焊接接头组织特征及性能[J].

石油化工设备技术, 2019, 40(5): 48–52.

|

| [7] |

万自永, 闫飞昊, 张云浩, 等. 不同加热制度对哈氏合金C276耐晶间腐蚀性能影响[J].

材料开发与应用, 2015, 30(5): 49–51.

|

| [8] |

孙海生. 冷轧和固溶退火对C-276焊接管腐蚀性能的影响[J].

焊管, 2013(11): 27–30.

|

| [9] |

常鹏鹏. 镍基C276合金组织与性能的研究[D]. 上海: 东华大学, 2015.

|

| [10] |

葛新生, 吴磊, 张海波, 等. 敏化对Alloy C-276耐蚀性能的影响及其恢复[J].

压力容器, 2007, 24(3): 23–25.

|

| [11] |

罗超. 哈氏合金C276应用及焊接性能研究[J].

中国高新技术企业, 2015(7): 65–66.

|

| [12] |

刘成, 刘贤钙, 张晓宇, 等. 固溶处理对旋压C-276合金超薄管材组织和性能影响[J].

稀有金属, 2018, 42(1): 45–52.

|

| [13] |

李艳美, 王明家, 张斌, 等. 碳含量对C-276合金组织及晶间腐蚀敏感性的影响[J].

有色金属科学与工程, 2020, 11(4): 56–63.

|

| [14] |

胡赓祥, 蔡珣, 戎咏华.

材料科学基础[M]. 上海: 上海交通大学出版社, 2010.

|

| [15] |

赵欣, 徐长征, 宋志刚. 高温退火对UNS N10276合金冷变形硬化行为的影响[J].

热处理, 2020, 35(1): 19–23.

|

| [16] |

PU E X, ZHENG W J, SONG Z G, et al. Evolution of microstructure and tensile properties during solution treatment of nickel-based UNS N10276 alloy[J].

Materials Science and Engineering: A, 2017, 705(9): 335–347. |

| [17] |

CIESLAK M J, HEADLEY T J, ROMIG A D. The welding metallurgy of HASTELLOY alloys C-4, C-22, and C-276[J].

Metallurgical Transactions A, 1986, 17(11): 2035–2047. |

| [18] |

王莎, 席锦会, 韦佩, 等. 冷轧和退火处理对C-276镍合金管材组织与力学性能的影响[J].

热加工工艺, 2018, 492(14): 183–185.

|

| [19] |

AHMAD M, AKHTER J I, AKHTAR M, et al. Microstructure and hardness studies of the electron beam welded zone of Hastelloy C-276[J].

Journal of Alloys & Compounds, 2005, 390(1/2): 88–93. |

| [20] |

DEVON B, WARREN D, GABRIELLA M. Effect of chemical composition and heat treatment on the corrosion resistance of cast Nickel alloy C276[J].

International Journal of Metal Casting, 2015, 9(1): 76–77. |

2022, Vol. 13

2022, Vol. 13