| 700 MPa级大梁钢W撑开裂原因分析 |

2. 华北理工大学冶金与能源学院,河北 唐山 063210;

3. 河钢集团唐钢公司技术中心,河北 唐山 063016

2. College of Metallurgy and Energy, North China University of Science and Technology, Tangshan 063210, Hebei, China;

3. Technology Center of Tangshan Iron and Steel company of HBIS Group, Tangshan 063016, Hebei, China

随着汽车轻量化的要求,高强钢[1-4]广泛应用到汽车零部件中,汽车大梁钢作为载重车主要的安全部件,承载着货物的绝大部分重量,对于车辆寿命与行车安全有着不可忽视的影响。伴随着运输行业的繁荣,市场对于高强大梁钢的需求也更为迫切。近年来高强度低合金钢板[5-6]凭借其高强度和优良的综合性能,进入国内外汽车用钢市场,特别是应用于屈服强度700 MPa级高强汽车大梁钢板制造领域[7-8]。高强钢产品的质量稳定一直是汽车用户和钢铁企业追求的目标,在众多大梁钢的生产中,700 MPa级大梁钢主要应用到车承重梁、边梁等部位,一般在加工过程中涉及剪切、冲孔、折弯成型等工序[9-10]。汽车大梁成形时采用冲压,需要承受较大的静载荷、震动载荷和冲击力。因此,钢板必须具有良好的强度、韧性和综合性能[11]。

国际上普遍采用添加铌、钛或钒提高钢的强度, 同时增加钢的韧度,并且降低冷脆转变温度[12]。但是,各钢铁企业所使用的合金元素及其配比不同。瑞典SSAB钢板有限公司的特高强度钢板DOMEX,最小屈服强度为700 N/mm2,广泛应用在牵引车的车架大梁、普通半挂车车架和载货车车架大梁上[13];日本NKK公司根据微合金化和钢强韧化理论,选取纯净的钢质,大力降低碳、磷、硫含量, 复合添加微合金元素, 通过控轧控冷工艺,获得了3种780 N/mm2级高强度热轧钢板[13]。

通过添加铌、钛或钒中的一种或几种可实现钢种的强度提升和性能的优化。一是采用单一钛微合金化,虽然成本较低,但延展性、韧性相对不足,在制造大梁的过程中易出现折弯开裂的现象;二是采用铌-钛复合微合金,与单一的钛微合金化相比,铌的加入可有效改善钢的韧性[14-15]。

本文分析以上2种不同成分体系钢种的组织、晶粒度、析出相等,说明挂车W撑加工过程开裂的原因,为后续大梁钢的成分设计和使用环境的选择提供了重要依据。

1 W撑实验检验及方法实验截取700L大梁钢钢板,分别进行化学成分、组织、晶粒尺寸和析出相的观察与分析。采用ARL4460型直读光谱仪对钢种化学成分进行测定,使用蔡司光学显微镜(OM)、透射电镜(TEM)和能谱分析仪(EDS)对钢的组织、析出相和晶粒度等进行观察。

各试样的制备:EBSD试样经机械抛光后使用5%高氯酸电解抛光后观察;透射电镜碳复型试样的制备方法是将试样抛光后使用4%硝酸酒精侵蚀后,在试样表面喷20~30 mm厚的碳层,使用4%硝酸酒精将碳膜萃取下来,并用铜网捞出晾干备用;TEM试样的制备包括线切割实验钢板后机械研磨、冲片、电解双喷减薄等工序。

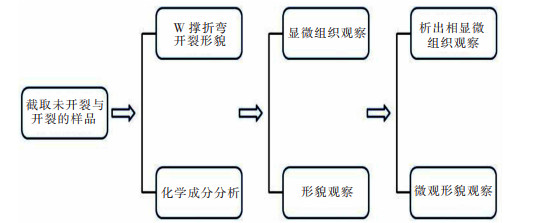

2 W撑实验结果观察与分析 2.1 W撑折弯开裂形貌及化学成分分析一般使用2.5 mm厚度的700L大梁钢(700L为钢种等级)制造W撑和挂车管件,W撑包括两道弯和五道弯两种,其加工工艺包括钢板纵向剪切分条、定尺、折弯成型等工序,产品常见的质量缺陷为折弯成形过程中出现边部开裂现象。本次W撑实验流程见图 1。由于W撑需要承载挂车箱体及载货重量,因此对其强度、韧性和抗疲劳性能均有很高的要求,在加工过程中不得出现开裂等缺陷。

|

| 图 1 W撑实验流程 Fig. 1 Flow chart of the W support experiment |

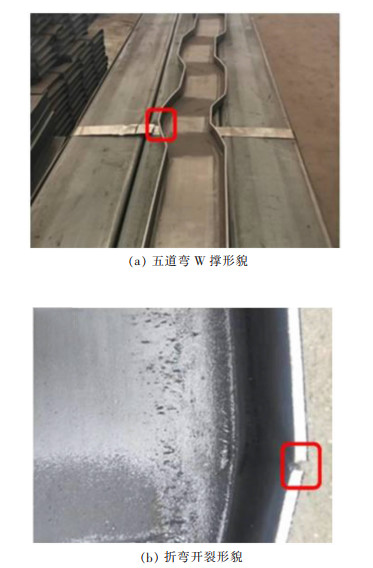

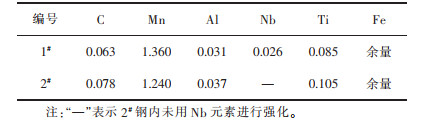

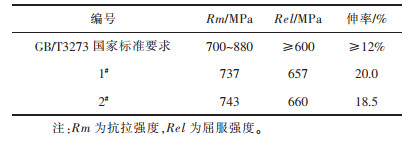

本实验根据用户反馈情况,分别截取未出现开裂和产生开裂的样品进行分析实验,其中,1#实验钢为未出现开裂钢板,2#实验钢为折弯开裂钢板,两种钢板均加工成五道弯W撑,出现开裂位置在W撑外廓倒角部位,如图 2(a)和图 2(b)所示。分别对两个试样进行化学成分和力学性能检测,结果如表 1和表 2所列。其中,1#试样主要通过铌钛进行强化,2#试样主要通过单钛进行强化。两钢种力学性能均满足国标GB/T3273要求。

|

| 图 2 W撑折弯开裂形貌 Fig. 2 W brace bending cracking morphology |

| 表 1 实验钢种成分 Table 1 Test steel composition |

|

| 点击放大 |

| 表 2 实验钢种力学性能及标准要求 Table 2 Mechanical properties and standard requirements of experimental steels |

|

| 点击放大 |

2.2 显微组织及形貌观察

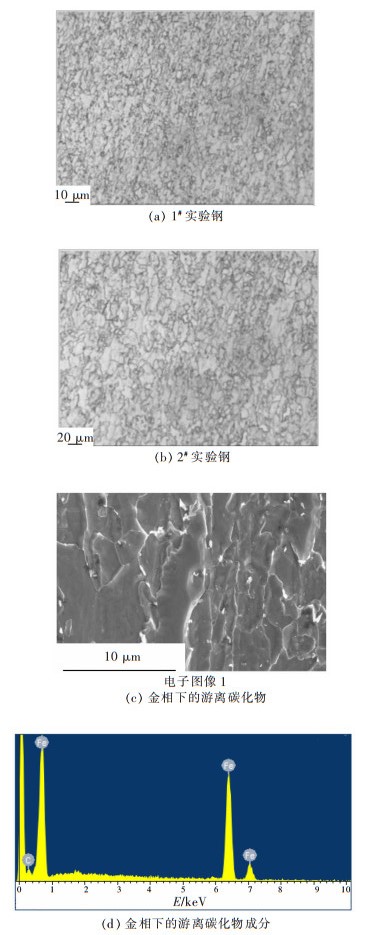

分别在两个钢板上截取试样,进行磨平、抛光后,用4%硝酸酒精进行浸蚀,利用光学显微镜对组织进行观察,两个钢种显微组织均以铁素体为主,而铁素体晶界较模糊且部分晶界以锯齿状。因此两个钢种显微组织均为准多边形形貌铁素体,且铁素体晶界处均存在游离的碳化物,如图 3(a)—图 3(d)所示。

|

| 图 3 光镜和扫面电镜检测结果 Fig. 3 Optical and broom electroscope test results |

通过对比发现,1#试样组织较2#试样略微细小且组织均匀,并且2#试样未添加铌微合金元素,在热轧过程中单钛的细晶效果较差且存在粗大的混晶组织,增大了折弯开裂的风险。

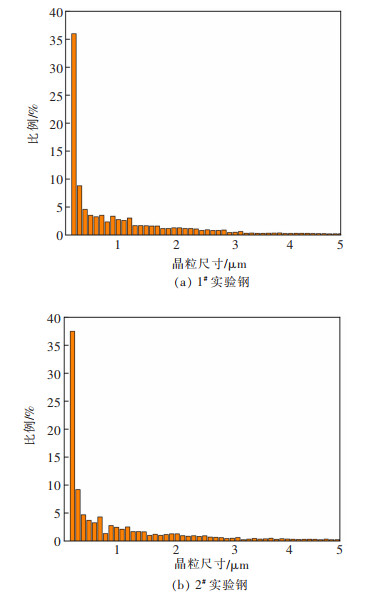

为了分析带钢组织形貌对折弯开裂的影响程度,使用EBSD对两种成分钢种的晶粒度和晶界取向进行研究,如图 4所示。两种实验钢的平均晶粒尺寸均小于3 μm,其中1#实验钢和2#实验钢的平均晶粒尺寸分别为2.225、2.616 μm,并且1 μm以下晶粒占比均大于70%。

|

| 图 4 晶粒尺寸分布 Fig. 4 Grain size distribution |

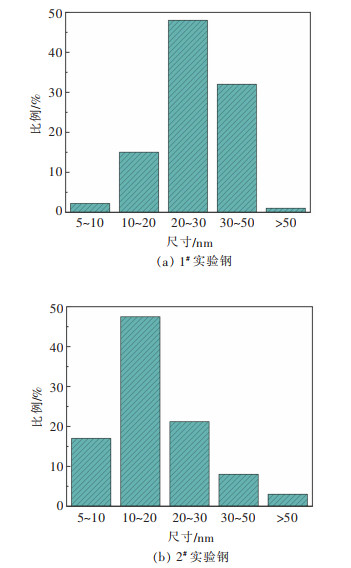

对两种实验钢的晶粒晶界取向进行了统计分析,如图 5(a)~图 5(d)所示,红色曲线代表大角度晶界(晶界取向>10°),黑色曲线代表小角度晶界(晶界取向为2°~10°)。根据统计结果得到,2#实验钢60°左右的大角度晶界取向的比例略多于1#实验钢,但由于1#实验钢的晶粒尺寸小,因此单位面积上1#实验钢的大角度晶界数量多于2#实验钢,而大角度晶界能够有效阻碍裂纹的扩展,因此1#实验钢在加工过程中止裂能力较2#实验钢强。

|

| 图 5 EBSD检测结果 Fig. 5 EBSD test results |

2.3 析出相及微观形貌观察

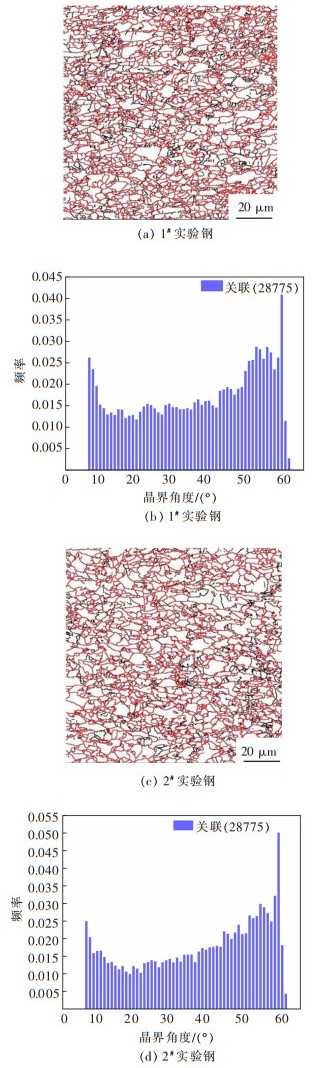

一般认为铌钛强化高强钢中,高温液析出的氮化钛在铸坯加热炉加热过程中逐渐长大,其尺寸达到微米级以上,钢板在后续加工变形过程中大尺寸的氮化钛周围产生应力集中,形成孔洞成为裂纹源[16-17]。因此,对两个试样进行析出相尺寸和形貌观察,图 6所示为试样析出相数量和尺寸统计结果。如图 6(a)所示,1#试样析出相尺寸主要集中在10~50 nm以内,50 nm以上的大尺寸析出相较少;如图 6(b)所示,2#试样10 nm以下析出相增多,但大尺寸析出相也同样增加。这说明钛强化钢种虽然强度得到提高,但也在一定程度上增大了加工裂纹产生的风险。

|

| 图 6 钢中纳米析出相尺寸分布 Fig. 6 Size distribution of the nanoprecipitated phases in steel |

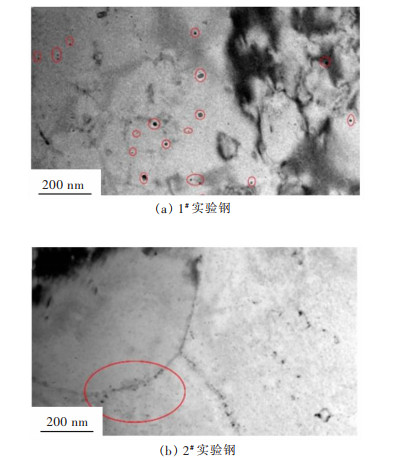

采用透射电镜对两个试样微观组织进行观察,发现1#试样的基体和晶界附近均观察到不同尺寸的析出相,如图 7(a)所示;2#试样的基体和晶界同样观察到析出相,如图 7(b)所示;但与1#试样对比发现,2#试样晶界处存在大量不同尺寸的析出相。

|

| 图 7 钢中纳米析出相形貌 Fig. 7 The morphology of the nanoprecipitated phases in steel |

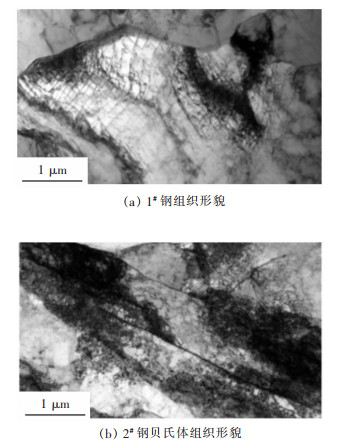

对两个试样钢进行透射电镜观察发现,1#试样中存在大量的高能位错,如图 8(a)所示,提高了钢种的强度,在后续的剪切、冲压变形过程中不产生应力集中现象,因此使用过程中未出现开裂现象。

|

| 图 8 组织形貌图 Fig. 8 Tissue Topography |

如图 8(b)所示,2#试样中存在一定量的板条贝氏体组织,而板条贝氏体组织常出现在微合金钢的控轧控冷生产中。板条贝氏体组织在压扁的奥氏体晶粒内部形成板条束,板条贝氏体组织中平行排列的铁素体板条能有效地提高位错运动阻力,从而限制位错滑移,提高钢种强度,但是由于板条贝氏体组织趋于直线排列,在变形过程中容易成为裂纹扩展路径而导致钢带的韧性降低,出现开裂现象[18-20]。

3 结论1)通过光镜和EBSD对比观察,铌钛强化的大梁钢组织较单钛强化的组织尺寸更细小,并且无粗大的混晶组织,降低了折弯开裂的风险。

2)带钢显微组织中的晶界取向和晶界数量共同对折弯开裂产生影响,在单钛强化的大梁钢中,虽然大角度晶界多于铌钛强化钢种,但由于单位面积上的晶界数量低于铌钛强化钢种,因此单钛强化大梁钢的止裂能力不足。

3)高温液析的氮化钛在铸坯加热和轧制过程中逐渐长大,部分氮化钛尺寸达到微米级以上,在后续加工变形过程中大尺寸的氮化钛周围产生应力集中,形成孔洞成为裂纹源。大量的晶界析出相降低了钢的局部塑性,直接导致局部变形过程中裂纹的产生。

综合上述结论:实际生产过程中,采用铌-钛复合微合金化,能够有效增强大梁钢的韧性,止裂能力较强,降低折弯开裂可能性,延长使用寿命。本研究为生产韧性良好的大梁钢提供了有力的理论支撑,同时说明了挂车W撑加工过程开裂的原因,为后续大梁钢的成分设计和使用环境的选择提供了重要依据。

| [1] |

赵征志, 陈伟健, 高鹏飞, 等. 先进高强度汽车用钢研究进展及展望[J].

钢铁研究学报, 2020, 32(12): 1059–1076.

|

| [2] |

霍向东, 夏继年, 李烈军, 等. 钛微合金化高强钢的研究与发展[J].

钢铁钒钛, 2017, 38(4): 105–112.

|

| [3] |

李光瀛, 王利, 马鸣图, 等. 第3代先进高强度钢AHSS汽车板的开发[J].

轧钢, 2019, 36(5): 1–13.

|

| [4] |

LI Y Z, TANG H P, LAI R L. Microstructure and mechanical performance of resistance spot welded martensitic advanced high strength steel[J].

Processes, 2021, 9(6): 1021. DOI: 10.3390/pr9061021. |

| [5] |

WANG Z Q, ZHANG H, GUO C H, et al. Effect of molybdenum addition on the precipitation of carbides in the austenite matrix of titanium micro-alloyed steels[J].

Journal of Materials Science, 2016, 51(10): 4996–5007. DOI: 10.1007/s10853-016-9804-z. |

| [6] |

ZHAO Z Z, LIU J, ZHAO A M. Analysis of microstructure characteristics and precipitation behavior of automobile beam steels produced by compact strip production[J].

Journal of Iron and Steel Research International, 2010, 17(3): 56–61. DOI: 10.1016/S1006-706X(10)60073-8. |

| [7] |

高志国. 屈服强度700MPa高强度低合金汽车钢板研发进展[J].

热加工工艺, 2019, 48(7): 10–14.

|

| [8] |

刘清梅, 封娇洁. 汽车轻量化条件下先进高强钢的发展及现状[J].

轧钢, 2020, 37(4): 65–70.

|

| [9] |

韩斌, 时晓光, 董毅, 等. 超高强汽车大梁钢700L的开发研制[J].

鞍钢技术, 2012, 377(5): 10–13.

DOI: 10.3969/j.issn.1006-4613.2012.05.003.

|

| [10] |

田星, 朱国明, 康永林, 等. CSP流程钛微合金高强钢的第二相粒子析出行为[J].

工程科学学报, 2015, 37(1): 42–49.

|

| [11] |

孙成钱, 王俊雄, 董毅, 等. 汽车大梁用500L-Z热轧钢裂纹形成原因分析[J].

热加工工艺, 2020, 49(3): 157–159.

|

| [12] |

YU S, WANG X L, LIU Y, et al. The significant impact of Ti content on microstructure-toughness relationship in the simulated coarse-grained heated-affected zone of high-strength low-alloy steels[J].

Ironmaking & Steelmaking, 2019, 46(6): 584–596. |

| [13] |

张继永, 李红俊, 申震, 等. 700MPa级汽车大梁钢混晶组织问题研究[J].

轧钢, 2021, 38(1): 84–88.

|

| [14] |

周家林, 张月领, 刘惠龙, 等. 700 MPa级Ti-Nb-V-Mo复合微合金化高强钢的工业研制[J].

武汉科技大学学报, 2021, 44(2): 81–86.

|

| [15] |

贾丽慧, 李永亮. Nb、Ti微合金元素对高强结构钢Q690D冲击韧性的影响[J].

有色金属科学与工程, 2020, 11(1): 34–38.

|

| [16] |

张云祥, 陈凯, 彭其春, 等. 高强钢拉伸样断口中心分层渐进失效分析[J].

塑性工程学报, 2013, 20(2): 94–99.

|

| [17] |

李杏娥, 赵志毅, 薛润东, 等. Ti在热轧高强带钢中的析出相与性能关系的研究[J].

钢铁, 2008, 43(6): 70–73.

|

| [18] |

方鸿生, 刘东雨, 徐光平, 等. 贝氏体钢的强韧化途径[J].

机械工程材料, 2001, 25(6): 1–5.

|

| [19] |

全真, 闫启栋, 徐锦锋, 等. 贝氏体转变和贝氏体钢的研究[J].

铸造工程, 2020, 44(2): 6–13.

|

| [20] |

刘曼, 胡海江, 田俊羽, 等. 变形对超高强贝氏体钢组织和力学性能的影响[J].

金属学报, 2021, 57(6): 749–756.

|

2022, Vol. 13

2022, Vol. 13