| Al-Zn-Mg合金高温摩擦磨损行为研究 |

2. 深达美特种铝合金有限公司,广东 佛山 528010

2. Sheng-da-mei Special Aluminum Alloy Co., Ltd., Foshan 528010, Guangdong, China

挤压工艺是目前铝合金型材生产的主要方法之一,其过程是一个热力耦合的非线性复杂变化过程,实际生产中多借助有限元模拟进行模具设计、工艺优化和型材质量预测[1-3]。摩擦条件是有限元仿真精度的重要影响因素之一,高温挤压过程中,工件与模具之间的摩擦行为十分复杂,随温度及应力等条件的变化而变化,不同挤压区域摩擦条件不同[4-6]。铝合金挤压生产过程中,温度、载荷等参数对金属摩擦应力的影响较大,因此建立多参数的摩擦模型十分重要[7]。

球盘摩擦试验可以通过调整试验温度、滑移速度、法向载荷获得不同的接触环境,同时便于分析单一接触条件对摩擦学行为的影响,是常用的摩擦学等效实验方法[8-9]。HAO等通过调整球盘试验摩擦对的表面状态研究了表面润湿性对摩擦性能的影响[10]。GONG等通过改变载荷压力研究了不同预压缩量的ZK60合金的干滑动磨损行为[11]。WANG等建立了球盘摩擦的接触力学模型并结合有限元模拟分析了摩擦过程中球盘接触点周围应力应变状态的变化[12-13]。徐俊峰结合有限元分析和球盘试验结果,分析了挤压筒的摩擦磨损类型及其影响因素,并对多因素耦合作用下挤压筒的磨损行为进行了分析[14]。WU等从球盘试验和摩擦理论上研究了润滑剂对高温界面应力的影响[15]。

本文通过球盘摩擦试验分析了不同试验温度和法向载荷下Al-Zn-Mg合金与钢球之间的界面摩擦磨损行为,结合磨损后表面和亚表层的形貌及成分特征分析其摩擦机理,为有限元模拟边界条件的选择提供指导。

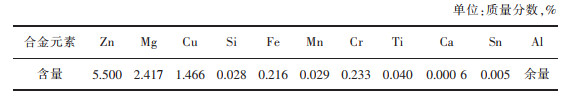

1 实验球盘试验磨盘材料为25 mm×25 mm×6 mm的方形Al-Zn-Mg合金铸锭试样,对偶件为直径5 mm的GCr15钢球。铝合金化学成分如表 1所列,摩擦试验前对其进行480 ℃×3 h的均匀化处理。

| 表 1 Al-Zn-Mg系铝合金材料化学成分 Table 1 Chemical composition of Al-Zn-Mg aluminum alloy (%) |

|

| 点击放大 |

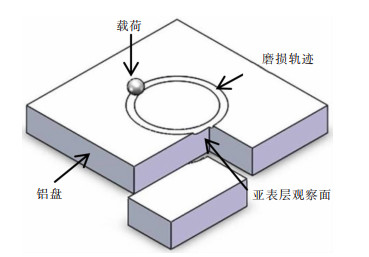

采用HT-1000型高温摩擦磨损实验机进行球盘摩擦磨损试验,试验示意图如图 1所示。经金相砂纸打磨后的方形铝盘固定在试验机的载物台上,Gcr15钢球装入上轴中,固定于试样上方,设定加载于上轴的法向载荷和铝盘的转动频率。滑动摩擦过程中,上轴保持不动,铝盘随载物台一起按照设定的频率做圆周运动。

|

| 图 1 球盘摩擦试验示意 Fig. 1 Schematic diagram of ball-disk friction experiment |

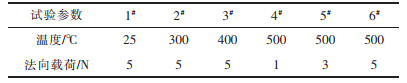

Al-Zn-Mg合金挤压温度约为450 ℃,变形过程中受摩擦热及变形内能的影响,变形层温度剧烈升高,最高温度接近500 ℃[16],为分析加工温度对Al-Zn-Mg合金挤压过程中摩擦行为的影响,试验温度设定为25、300、400、500 ℃。铝合金挤压过程中挤压出口的工作带区域,模具与铝合金接触压力值由近百兆帕斯卡逐渐减少到0,球盘摩擦试验中5 N的法向载荷约产生近百兆帕斯卡的压强[17],故法向载荷设置为1、3、5 N。如表 2所列分别改变试验温度和法向载荷进行摩擦试验,获得摩擦过程中的摩擦力和摩擦系数。摩擦结束后,沿滑动方向切割磨损试样,对剖面进行打磨抛光后用凯勒试剂腐蚀,可观察磨损试样亚表层形貌及组织。对磨损表面进行超声清洗后,可观察磨损表面形貌并进行表层元素分析,分析仪器为Quanta-200环境扫描电子显微镜及其配套能谱仪。

| 表 2 高温摩擦磨损试验参数 Table 2 Experimental parameters of the high-temperature friction test |

|

| 点击放大 |

2 结果与分析 2.1 试验温度的影响

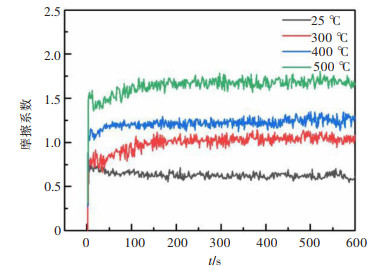

图 2所示为不同试验温度下摩擦系数随滑移时间变化曲线。球盘试验中先施加载荷然后开始相对滑动,滑动前须先克服静摩擦力然后转为滑动摩擦力,所以摩擦系数在实验开始后迅速升高,稳定滑动后下降。

|

| 图 2 不同试验温度下的摩擦系数随滑移时间变化曲线 Fig. 2 Variation curve of the friction coefficient with slip time at different friction temperatures |

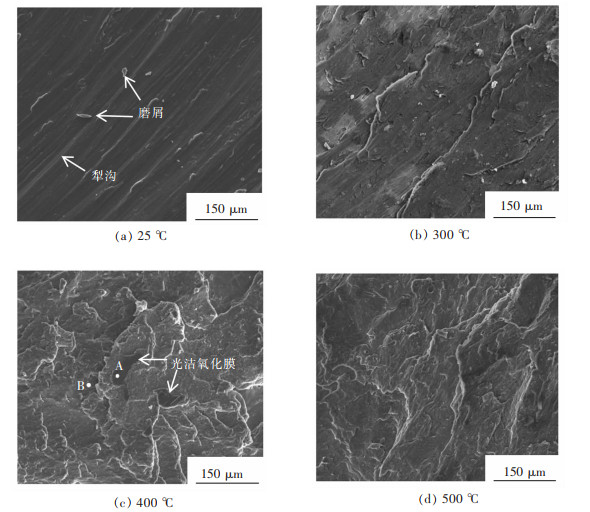

室温条件下,摩擦系数在实验开始后迅速升高,达到峰值后缓慢下降趋于稳定,峰值处摩擦系数约为0.73。室温下磨损表面形貌如图 3(a)所示,磨损表面较为光滑,有沿滑动方向的犁沟和细长月牙形磨屑,为磨粒磨损形貌。随着滑动进行,接触表面粗糙峰减小,犁沟效应减弱,摩擦系数逐渐减小趋于稳定。

|

| 图 3 不同试验温度下Al-Zn-Mg合金磨损表面形貌 Fig. 3 SEM images of the worn surfaces of the Al-Zn-Mg alloy at different temperatures |

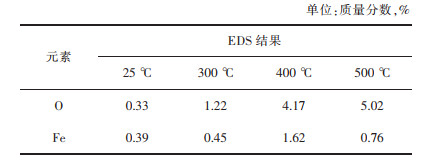

高温条件下,摩擦系数在实验开始后迅速升高至峰值,下降十几秒后逐渐增加趋于稳定。高温磨损表面如图 3(b)~图 3(d)所列,Fe、O元素含量面扫描结果如表 3所列。试验温度为300 ℃时,磨损表面塑性变形增强,磨屑在滑动摩擦过程中被团聚为较大颗粒,加剧摩擦曲线的震荡。400 ℃条件下,磨损表面为大面积鱼鳞状形貌,有光洁的新鲜氧化膜,磨损试样表面O含量急剧升高,且A、B两点氧含量差异较大,分别为2.74%和6.41%,表现为氧化剥层磨损。试验温度为500 ℃时,磨损表面破碎严重,磨屑颗粒含氧量较高,考虑表面氧化层在滑动摩擦过程中逐渐破碎,坚硬的氧化物颗粒在磨损界面引起三体磨损,摩擦系数增大。

| 表 3 不同试验温度下的磨损表面EDS结果 Table 3 EDS analysis of the worn surfaces at different temperatures |

|

| 点击放大 |

试验温度从25 ℃升高至500 ℃,摩擦系数由0.6增加至1.6,这与有限元模拟中通常设定的摩擦系数为小于1的恒定值明显不同。已有多项研究表明,高温下铝-钢之间滑动摩擦、犁沟摩擦与黏着摩擦的同时作用使得摩擦系数远大于1[18-20]。高温摩擦力的主要来源是材料表面塑性变形和微观接触点作用,随着试验温度升高,塑性变形力降低,微观接触点作用增强。表面接触点在高温高压下产生黏结,滑动时黏着点被剪断形成界面间的材料转移;黏着点的产生与剪切交替进行,引起摩擦曲线震荡。黏着剪切力的大小主要取决于黏着点的产生速率和黏结强度。随着温度的升高,原子相互作用速率增大,黏着点产生速率增大,强扩散作用下,还会产生金属间化合物层[21];但黏结强度随温度升高而降低。WANG等结合Arrhenius方程建立了黏结摩擦力与温度之间的关系,并通过挤压试验和有限元计算进行了验证[22]。

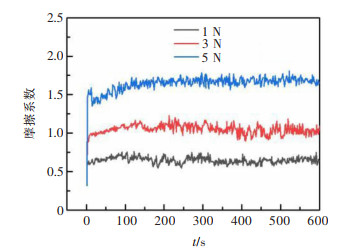

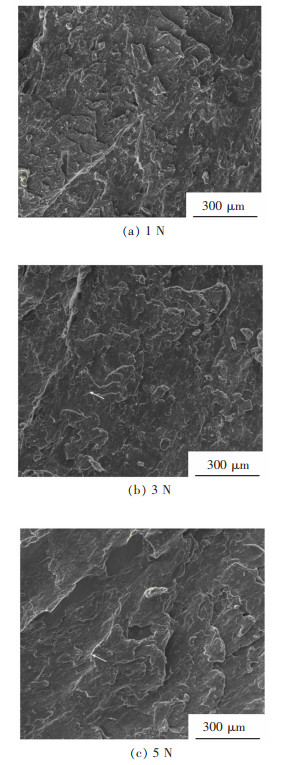

2.2 法向载荷的影响试验温度为500 ℃时,不同载荷下摩擦系数随滑移时间变化曲线如图 4所示,试样磨损形貌如图 5所示。法向载荷为1 N时,表面有明显剥层磨损;载荷增大至3 N时,剥落坑附近有细碎颗粒,是随着载荷增大逐渐破碎的氧化物颗粒;增大至5 N时,磨损表面有明显氧化区,剥落层面积和深度增加。

|

| 图 4 不同载荷下摩擦系数随滑动时间变化曲线 Fig. 4 Variation curve of the friction coefficient with slip time under different normal loads |

|

| 图 5 不同法向载荷下Al-Zn-Mg合金磨损表面形貌 Fig. 5 SEM of the worn surfaces of Al-Zn-Mg alloy under different normal loads |

随着法向载荷增大,磨屑被团聚为大颗粒压入磨损表面,使得磨屑数量减少、尺寸增大,表面粗糙度增大,摩擦系数增大。

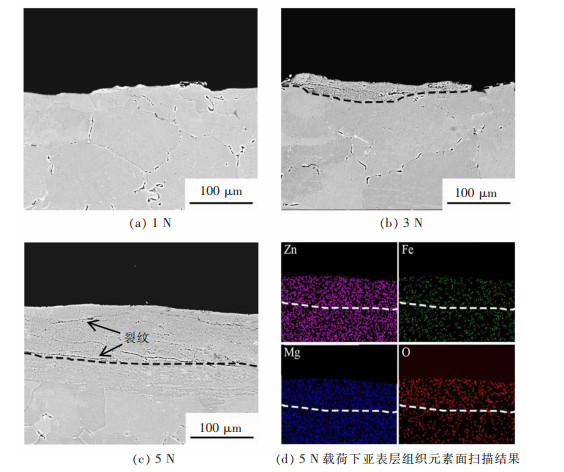

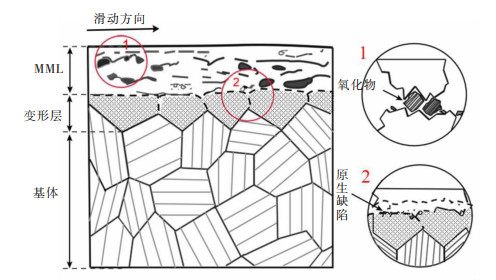

滑动摩擦过程中,受到球盘接触点处载荷和摩擦力的影响,摩擦表面及向下几十微米的亚表层会发生严重的塑性变形,微观组织及性质随之改变,这一区域称为摩擦层[23]。不同载荷下磨损试样的亚表层形貌如图 6所示,法向载荷为1 N时,整个磨损界面上几乎观察不到摩擦层;法向载荷为3 N时,摩擦层不连续,界面上有高低不平的缺口,摩擦层最厚处约为30 μm,内部可观察到沿滑动方向的裂纹;法向载荷为5 N时,摩擦层界面较为光滑,平均厚度约180 μm,有明显的分层现象。对法向载荷为5 N时的磨损试样亚表层组织做面扫描分析,结果如图 6(d)所示,靠近磨损表面的一层中氧元素含量较高,含有大量硬质氧化物,是滑动摩擦过程中的机械混合、化学作用及热效应共同产生的机械混合层(MML)[23]。MML层下方是滑动过程中重复塑性变形形成的变形层,变形层中可观察到沿滑动方向的白色流线组织,越接近MML层,白线组织越细小。较高的载荷会在近表面上产生较大的剪切应力,除了产生塑性变形使晶粒细化外,还可能会诱发变形层的再结晶行为[24-27]。在MML内部和MML层与变形层界面上可观察到明显裂纹,滑动过程中裂纹相互连接,产生剥层脱落,同时破碎的氧化物颗粒在摩擦界面形成三体磨损,使得摩擦系数增大。暴露的变形层在随后的塑性变形和机械混合作用下转化为新的MML。有研究表明,当施加的载荷超过临界载荷值,MML的形成速率远小于MML的破裂速率,MML的厚度便迅速减小[24]。如图 7所示,裂纹的萌生源可能是摩擦层中粗大的硬质点相及氧化物颗粒或由于疲劳磨损引起的原生孔洞缺陷扩展[28-30]。除了滑动摩擦时的载荷和环境温度等外界条件,接触表面上摩擦层脱落与磨损与基体材料的性质也有关。

|

| 图 6 不同载荷下Al-Zn-Mg合金亚表层组织 Fig. 6 SEM and EDS of the subsurface of the Al-Zn-Mg alloy under different normal loads |

|

| 图 7 三体磨损示意 Fig. 7 Schematic diagram of 3-body abrasion |

3 结论

1)常温下,铝-钢摩擦系数在实验开始后迅速升高,达到峰值后缓慢下降趋于稳定;高温条件下的摩擦系数在实验开始后迅速升高至峰值,下降十几秒后逐渐增加趋于稳定。

2)25~500 ℃范围内,随着试验温度的升高,摩擦系数由0.6增加至1.6,铝盘塑性变形程度增大,磨损表面氧含量增高,磨损机制从磨粒磨损逐渐转变为黏着磨损、氧化剥层磨损。

3)试验温度为500 ℃时,随着法向载荷由1 N增加至5 N,摩擦系数急剧增大,磨损表面剥落层面积和深度增大,摩擦层厚度增加。法向载荷增加至5 N,摩擦层中出现分层现象,除机械混合层(MML)外还有较厚塑性层,MML中氧化物含量较高,且内部及与塑性层之间的界面上有裂纹,高载荷滑动过程中,随着裂纹扩展连接,MML破碎形成的氧化物颗粒在摩擦界面上形成三体摩擦,加剧磨损。

| [1] |

贾林. 铝合金挤压成形模具技术及研究[J].

工程技术研究, 2018, 24(8): 8–9.

DOI: 10.3969/j.issn.1671-3818.2018.08.004.

|

| [2] |

周志伟, 龚红英, 贾星鹏, 等. 铝合金蓄能器壳体冷挤压成形多目标优化[J].

有色金属科学与工程, 2021, 12(1): 67–74.

|

| [3] |

黎业生, 朱俊, 吴子平, 等. 模具工作带及导流孔对铝棒挤压模拟的影响[J].

有色金属科学与工程, 2016, 7(4): 67–72.

|

| [4] |

刘志文, 李落星, 张明, 等. 铝合金热挤压过程中界面摩擦的研究进展[J].

中国有色金属学报, 2017, 27(7): 1311–1323.

|

| [5] |

FLITTA I, SHEPPARD T. Nature of friction in extrusion process and its effect on material flow[J].

Materials Science and Technology, 2003, 19(7): 837–846. DOI: 10.1179/026708303225004422. |

| [6] |

柴星, 侯永超, 苏振华, 等. 双动反向挤压机有效摩擦挤压技术的研究应用[J].

重型机械, 2021(4): 10–14.

DOI: 10.3969/j.issn.1001-196X.2021.04.002.

|

| [7] |

李贵, 龙小裕, 杨朋, 等. 板料冲压成形摩擦研究现状及发展趋势[J].

锻压技术, 2018(4): 1–8.

|

| [8] |

包倩倩, 赵楠楠, 杨育林, 等. 多功能摩擦磨损试验机系统设计[J].

轴承, 2018(8): 60–65.

|

| [9] |

WANG L L, ZHOU J, DUSZCZYK J, et al. Friction in aluminum extrusion-Part 1:a review of friction testing techniques for aluminum extrusion[J].

Tribology International, 2012, 56: 89–98. DOI: 10.1016/j.triboint.2012.01.012. |

| [10] |

HAO X Q, SUN P C, XIAO S N, et al. Tribological performance of surface with different wettability under ball-on-disc test[J].

Applied Surface Science, 2019, 501: 144228. |

| [11] |

GONG G L, HUANG G S, HUANG L, et al. Effect of compressive deformation on wear property of extruded ZK60 magnesium alloy[J].

Tribology Transactions, 2019, 62(1): 1–7. DOI: 10.1080/10402004.2018.1423715. |

| [12] |

WANG L, HE Y, ZHOU J, et al. Effect of temperature on the frictional behaviour of an aluminium alloy sliding against steel during ball-on-disc test[J].

Tribology International, 2010, 43(1/2): 299–306. |

| [13] |

WANG L, HE Y, ZHOU J. Modelling of plowing and shear friction coefficients during high-temperature[J].

Tribology International, 2009, 42(1): 15–22. DOI: 10.1016/j.triboint.2008.05.014. |

| [14] |

徐俊峰. 挤压筒磨损机理及其影响因素研究[D]. 重庆: 重庆大学, 2019.

|

| [15] |

WU C H, QU P L, ZHANG L C, et al. A numerical and experimental study on the interface friction of ball-on-disc test under high temperature[J].

Wear, 2017, 376: 433–442. |

| [16] |

梁世斌.

铝合金挤压及热处理[M]. 长沙: 中南大学出版社, 2015.

|

| [17] |

BJORK T, WESTERGARD R, HOGMARK S. Wear of surface treated dies for aluminum extrusion——a case study[J].

Wear, 2001, 249(3/4): 316–323. |

| [18] |

SAESSI M, ALIZADEH A, ABDOLLAHI A. Wear behavior and dry sliding tribological properties of ultra-fine grained Al5083 alloy and boron carbide-reinforced Al5083-based composite at room and elevated temperatures[J].

Transactions of Nonferrous Metals Society of China, 2021, 31(1): 74–91. DOI: 10.1016/S1003-6326(20)65479-6. |

| [19] |

RANGANATHA S, KAILAS S V, SRIVATSAN S, et al. Role of temperature on aliding response of aluminum on steel of a hot extrusion[J].

Advanced Manufacturing Processes, 2007, 23(1): 29–36. |

| [20] |

吴佳松, 蒋怡涵, 王武荣, 等. 7075铝合金板材热冲压成形中的高温摩擦[J].

工程科学学报, 2020, 42(12): 1632–1638.

|

| [21] |

RIAHI A R, EDRISY A, ALPAS A T. Effect of magnesium content on the high temperature adhesion of Al-Mg alloys to steel surfaces[J].

Surface & Coatings Technology, 2009, 203(14): 2030–2035. |

| [22] |

WANG L L, ZHOU J. Identification of a friction model for the bearing channel of hot aluminium extrusion dies by using ball-on-disc tests[J].

Tribology International, 2012, 50(3): 66–75. |

| [23] |

KIM H J, EMGE A, KARTHIKEYAN S, et al. Effects of tribo oxidation on sliding behavior of aluminum[J].

Wear, 2005, 259: 501–505. DOI: 10.1016/j.wear.2005.01.043. |

| [24] |

VENKATARAMAN B, SUNDARARAJAN G. Correlation between the characteristics of the mechanically mixed layer and wear behaviour of aluminium, Al-7075 alloy and Al-MMCs[J].

Wear, 2000, 245(1/2): 22–38. |

| [25] |

TUCKART W, IURMAN L, FORLERER E. Influence of microstructure on tribologically mixed layers[J].

Wear, 2011, 271(1499): 792–801. |

| [26] |

YAO B, HAN Z, LU K. Correlation between wear resistance and subsurface recrystallization structure in copper[J].

Wear, 2012, 294-295(Complete): 438–445. |

| [27] |

SAESSI M, ALIZADEH A, ABDOLLAHI A. On the analysis of high-temperature mechanical properties and dry sliding tribological behavior of ultra-fine grained boron carbide-reinforced Al5083-based trimodal composites[J].

Journal of Bio- and Tribo-Corrosion, 2020, 6(3): 1–20. |

| [28] |

詹武, 闫爱淑, 丁晨旭, 等. 金属摩擦磨损机理剖析[J].

天津理工学院学报, 2009, 17: 19–22.

|

| [29] |

尹存宏, 李少波, 梁益龙, 等. 钢铁材料摩擦层结构演变与干摩擦自润滑行为研究进展[J].

材料导报, 2020, 34(19): 138–144.

|

| [30] |

李勇, 柳瑞清, 许方. 载流条件下Cu-Ag-Fe合金的摩擦磨损行为[J].

有色金属科学与工程, 2011, 2(3): 18–22.

|

2022, Vol. 13

2022, Vol. 13