| 冷拉拔变形对纯铜组织及性能的影响 |

2. 高性能金属结构材料与制造技术国家地方联合工程实验室,贵阳 550025;

3. 固达电线电缆(集团)有限公司,贵州 安顺 561000

2. National Local Joint Engineering Laboratory for High Performance Metal Structure Materials and Manufacturing Technology, Guiyang 550025, China;

3. Guda Wire and Cable (Group) Co., Ltd., Anshun 561000, Guizhou, China

纯铜具有优良的电学性能和力学性能,常作为导电材料应用于电力传输领域[1-3]。虽然纯铜的导电性能优良,塑性较好,但强度较低,因此许多研究人员通过微观组织结构设计提高其力学性能,同时不降低导电性能[4-5]。金属材料组织中的位错、晶界、固溶粒子等,通过阻碍位错运动来实现强塑性的改变[6-11]。同时,根据Matthiessen’s rule(马希森定则)规则,影响金属的电学性能的因素主要来自2个方面:一方面是与环境温度相关的电阻ρT,环境温度越高,电阻值越大; 另一个方面是电阻ρR,主要受金属材料微观结构的影响,包括位错、晶界、固溶粒子等[12-14]。金属导电材料因同时拥有高强度和高电导率而备受关注。IHIRA等研究CuCrZr合金,在液氮低温轧制变形较于室温轧制变形可以有效地提高其抗拉强度,而不损失塑性[15]。JOO等将拉拔工艺和退火工艺结合起来,使CuCrZr合金的力学性能和导电性能得到了提高[16]。KAUFFMANN等研究CuZr0.21合金,经过350 ℃,30 min退火后,Cu5Zr化合物的析出可以使合金的抗拉强度由625 MPa提升到635 MPa,电导率由60% IACS提升至70%IACS[17]。同时,YAO等用ABR(累积叠轧焊)法制备的纯铜比铜合金具有更高的导电性[18]。FOROUZANMEHR等研究剧烈冷轧制纯铜,经过600 ℃,3 h退火后,抗拉强度降低约52%,延伸率提高约6倍[19]。SUN等研究拉拔纯铜线材,当变形量大于42.47%时,晶粒沿拉拔方向呈现长条状,可以使试样力学性能和电学性能同时得到提高[20]。ZHU等研究冷轧纯铜带经500 Hz电脉冲热处理,得到均匀的等轴晶粒组织,可以使试样具有较高导电性能[21]。

本文对纯铜进行塑性变形后,采用退火工艺(400 ℃,1 h),通过电子背散射衍射(EBSD)观测不同变形量试样的微观组织(晶粒尺寸、晶界角度、孪晶和织构),研究纯铜的微观组织变化对力学性能和电学性能的影响规律,并通过原位拉伸观察拉拔态和退火态试样的裂纹扩展路径,以掌握获得具有优良力学及电学性能纯铜材料的方法。

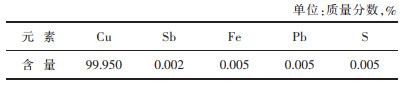

1 实验材料和方法表 1所示为所用纯铜的化学成分。使用型号为DL400/9的工业拉丝机,将原始的退火态纯铜棒材(ϕ=8 mm)进行不同道次冷拉拔处理,得到变形量分别为30%、60%、75%、90%的冷拉拔态铜丝,并对其进行退火热处理。退火在SYX-6-13箱式电阻炉中进行,400 ℃保温1 h后空冷至室温。依据GB/T3048.2-2007《电线电缆电性能试验方法》标准测定试样的电阻; 使用线切割机在线材上切取拉伸试样,根据GB/T 228.1-2010《金属材料室温拉伸试验方法》,测试试样的室温拉伸性能; 用于测试的EBSD样品选自线材的纵截面,经240#~4 000#砂纸精磨后抛光至镜面,然后在氩粒子抛光仪(Leica)上抛光40 min; 在Instron8501万能试验机上测定试样的力学性能,实验夹头的移动速度为0.05 mm/s; 使用QJ57P型直流电阻电桥多次测量试样的电阻率,计算出电导率。采用场发射扫描电镜(ZEISS SUPRA 40)观察试样的断口形貌以及原位拉伸实验(加速电压10 kV,拉伸速度为0.3 μm/s),韧窝直径的测量采用Image Pro Plus图像分析处理软件; 采用EBSD测量试样的显微组织及织构变化,加速电压20 kV,光栅为120 μm,步长0.2 μm,使用Channel5软件对采集的EBSD数据进行分析处理。

| 表 1 纯铜材料的化学成分 Table 1 Chemical composition of the pure copper |

|

| 点击放大 |

2 实验结果和分析 2.1 退火对组织和性能的影响

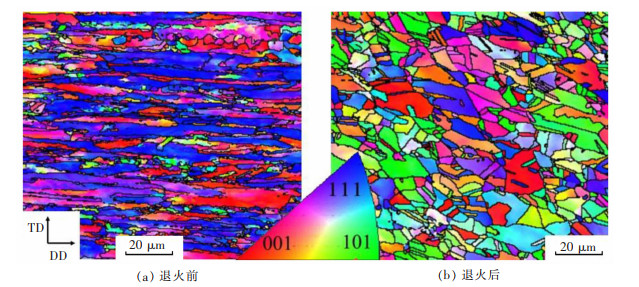

图 1所示是变形量为75%的试样退火前后的组织形貌,DD(Drawn direction)为拉拔方向,TD(Transverse direction)为截面方向。图 1(a)所示为退火前试样的组织形貌,主要为长条状的变形晶粒和少量的等轴细晶; 图 1(b)所示为退火后试样的组织形貌,晶粒呈多边形化,组织中主要包括等轴晶粒、变形晶粒和少量的退火孪晶。由于孪晶界较低的界面能,当再结晶晶粒长大出现停滞时,通常会导致退火孪晶的产生[22]。GLEITER认为孪晶的形成是由于晶粒在生长的过程中晶粒内部产生层错的结果[23]。退火前试样晶粒的取向主要在 < 111 > 和 < 001 > 方向; 退火后试样中的部分晶粒取向在 < 101 > 方向。退火前后晶粒取向的改变主要是由于变形晶粒经过退火后发生旋转以及再结晶晶粒的形成与长大。

|

| 图 1 退火前和退火后试样的EBSD Fig. 1 EBSD map of samples before and after annealing |

表 2列出了退火前后试样的特殊晶界∑3CSL(孪晶界),以及孪晶比例和晶粒尺寸的统计数据。铜属于面心立方晶体结构,有4组{111}面,退火孪晶之间的位向符合∑3CSL关系。退火前后,试样的∑3CSL和孪晶数量比例分别由1%、0.6%提升至35%、30.2%; 拉拔方向(DD)的晶粒尺寸下降约10.2 μm,截面方向(TD)的晶粒尺寸下降约4.6 μm; 两个方向(DD/TD)的晶粒尺寸的比值由3.11下降至1.21。经过退火后再结晶晶粒在DD和TD方向上晶粒尺寸的差异是由于部分变形晶粒的未完全再结晶形成。

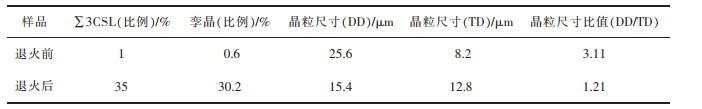

| 表 2 退火前后试样的晶粒特征数据 Table 2 Grain characteristic data of samples before and after annealing |

|

| 点击放大 |

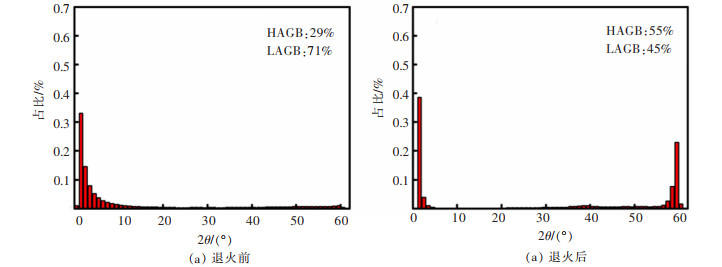

图 2所示为退火前后试样大小角度晶界分布图(大角度晶界High Angler Grain Boundaries, HAGB,> 15°; 小角度晶界Low Angler Grain Boundaries, LAGB,2°~15°)。图 2(a)统计了退火前试样的大角度晶界比例为29%; 图 2(b)统计了退火后试样中大角度晶界比例上升至55%。退火前试样中具有小角度晶界的部分变形晶粒转化为退火后试样中具有大角度晶界的再结晶晶粒,因此大角度晶界比例上升。

|

| 图 2 退火前和退火后试样的大小角度晶界分布示意 Fig. 2 Grain boundary angle distribution of samples before and after annealing |

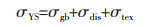

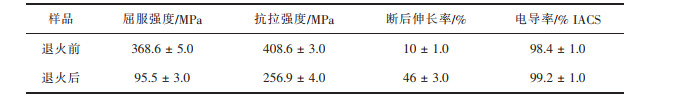

表 3所列是退火前后试样的力学性能和电学性能数据。退火前试样的屈服强度为368.6 MPa, 抗拉强度为408.6 MPa,断后伸长率为10%。退火后试样的屈服强度为95.5 MPa,下降约74%; 抗拉强度为256.9 MPa,下降约37%; 断后伸长率为99.2 MPa,增加约3.6倍。金属的强化机制主要包括位错强化、固溶强化、晶界强化、织构强化以及沉淀强化[24]。实验采用的纯铜试样中,氧和其他合金元素含量较低,无需考虑固溶强化和沉淀强化。试样退火前后中应注重考虑位错强化、晶界强化和织构强化。因此其屈服强度(σYS)可以用式(1)表示[19]:

|

(1) |

| 表 3 退火前后试样的力学性能和电学性能 Table 3 Mechanical and electrical properties of samples before and after annealing |

|

| 点击放大 |

式(1)中:σgb是晶界强化; σdis是位错强化; σtex是织构强化。

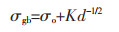

实验中界面方向的晶界主要起阻碍位错的滑移作用,因此减小截面方向的晶粒尺寸会提高试样的屈服强度[18]。金属材料的强度与晶粒尺寸密切相关,晶界强化可以用Hall-Petch公式描述:

|

(2) |

式(2)中:σ0是单个位错的晶格摩擦阻力; K是常数; d是晶粒尺寸。

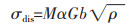

位错强化可以用Bailey-Hirsch等式描述:

|

(3) |

式(3)中:M是面心立方晶体多晶材料的泰勒因子; α是常数; G是剪切模量; b是柏式矢量; ρ是位错密度。

织构的变化影响材料的力学性能,退火前试样的Schmid因子值为0.395,退火后为0.415。当试样的织构对应的滑移系Schmid因子较大时,材料处于软取向,有利于滑移; 当Schimid因子较小时,材料为硬取向,不易滑移。因此退火后σtex对试样的屈服强度影响下降。

退火后试样的晶粒增大,位错密度降低,Schimid因子增大,以上的3种原因导致退火后试样的屈服强度下降。同时,退火后试样的大角度晶界比例较退火前提升(图 2),而大角度晶界的晶粒在拉伸变形的过程中可以通过晶界的滑动和运动,使材料的塑性提升[24]。

退火前试样的电导率为98.4% IACS,退火后略微增加到99.2% IACS。根据Matthiessen’s rule,金属的电导率可表示为:

|

(4) |

式(4)中:ρCu表示无任何晶体缺陷时纯铜的电阻; ρgb表示晶界的电阻; ρdis表示位错对自由电子移动散射的电阻。试样退火后位错密度的降低,使试样的导电率提升。

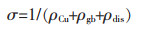

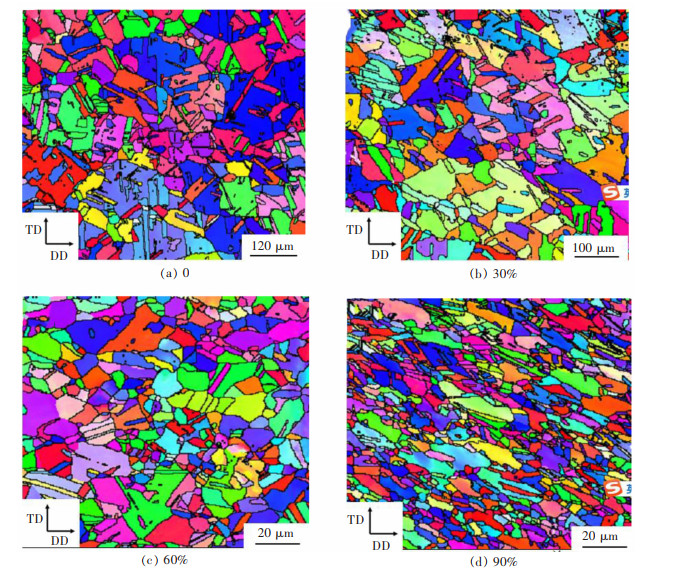

2.2 变形对组织和性能的影响图 3所示为变形量分别为0、30%、60%、90%退火后试样的EBSD图。变形量为0时,晶粒内部有较多的退火孪晶,一部分退火孪晶贯穿整个晶粒; 一部分退火孪晶起于晶界处,止于晶粒内部; 还有一部分则形成于整个晶粒的内部。当变形量为30%时,一些大晶粒晶界处产生了细小的等轴晶粒; 当变形量为60%时,试样晶粒尺寸进一步细化,大晶粒的晶界处产生了更多的细小等轴晶; 变形量提升至90%时,晶粒组织出现不完全再结晶的变形晶粒以及大量细小等轴晶粒。在图 3(b)、图 3(c)中退火孪晶与拉拔方向呈现约在45°的分布。FIELD认为当试样中存在较大的剪切变形,增加晶体层错的可能性,提升了孪晶界产生的密度[25]。

|

| 图 3 不同变形量试样退火后的EBSD像 Fig. 3 EBSD map of samples with different deformations after annealing |

表 4所列不同变形量退火后试样的特殊晶界∑3CSL比例、孪晶比例和晶粒尺寸的统计数据。变形量由0增加至90%,∑3CSL晶界比例下降29%,退火孪晶比例下降约42%。当变形量低于60%时,晶粒的DD/TD比值约为1,图 3(a)-图 3(c)所示晶粒形貌为等轴晶,晶粒尺寸下降幅度约为6倍。当变形量增加至90%时,拉拔方向的晶粒尺寸是截面方向的1.85倍,在截面方向上晶粒尺寸由最初的103.5 μm下降至7.6 μm,约为13.6倍,晶粒得到较大幅度细化。晶粒细化的原因有两个方面:一方面是变形晶粒的再结晶导致晶粒细化; 另一方面是拉拔变形过程中,原始等轴晶粒在截面方向被压缩导致晶粒细化。

| 表 4 不同变形量试样退火后晶粒的特征数据 Table 4 Grain characteristic data of samples with different deformations after annealing |

|

| 点击放大 |

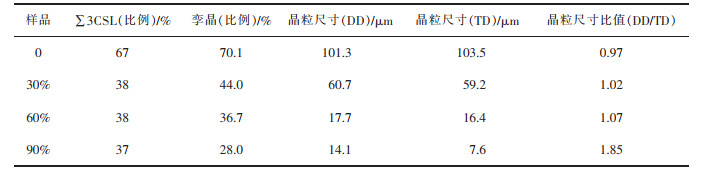

图 4所示为不同变形量试样退火后晶粒的取向比例。变形量0时,试样的晶粒具有较高比例的 < 111 > + < 100 > 的取向; 变形量增加到30%时,试样的 < 111 > + < 100 > 取向比例降低,< 101 > 取向比例上升; 当变形量增加至60%时,< 111 > + < 100 > 取向比例达到最低,< 101 > 织构比例略微下降; 变形量增加至90%时,< 111 > + < 100 > 取向比例增加,< 101 > 织构基本保持不变。单晶纯铜的拉伸实验中 < 111 > + < 100 > 取向的晶粒的延展性较低,而 < 101 > 织构的延展性较高[26]。因此对于多晶纯铜材料,这3种晶粒取向的比例会对试样塑性产生影响,< 111 > + < 100 > 取向比例与试样的延展性呈反比关系。

|

| 图 4 不同变形量试样退火后的晶粒取向比例 Fig. 4 Grain orientation ratio of samples with different deformations after annealing |

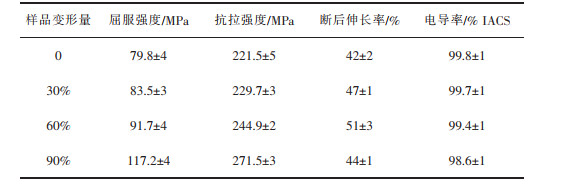

表 5所列为不同变形量试样退火后的力学性能和电学性能。随着变形量的增加,屈服强度和抗拉强度不断提升,影响其屈服强度的因素包括细晶强化、织构强化、位错强化。由图 3和表 4可知,晶粒尺寸不断减小,晶界数目增加,阻碍了位错的滑移,使其屈服强度提升。

| 表 5 不同变形量试样的机械性能和电学性能 Table 5 Mechanical and electrical properties of samples with different deformations |

|

| 点击放大 |

退火态试样变形量为0时,断后伸长率为42%; 变形量为30%、60%、90%时,断后伸长率分别为47%、51%、44%。由于试样的 < 111 > + < 100 > 晶粒取向比例与延展性成反比,根据图 4,在变形量为60%时 < 111 > + < 100 > 织构比例较低; 晶粒细化可以同时增加试样的延展性和强度。

事实上,影响电导率的因素有很多,如位错密度、晶粒取向角、织构和成分分布等。电导率的降低主要是由于变形过程中位错密度的增加而引起的晶格畸变会大大增加对自由电子的散射效应。其次晶粒的取向角对电导率的影响取决于取向角的大小,且取向角越大对电子的散射越强。织构对电导率的影响取决于晶粒的择优取向,当晶粒取向恰好是原子密排面或者密排方向时,材料的自由电子数最多,材料的电导率最高。

此外,拉应力增大了原子间的间距,导致晶格畸变增大,电导率下降,相反压应力会增加电导率,电导率的变化是多个因素共同作用的结果,其中一些因素增加了电导率,另外一些因素又降低了电导率。对于变形量为30%、60%、90%的退火态试样,随着变形量的增加,晶粒尺寸由101.3 μm下降至7.18 μm,晶粒尺寸减小,导致单位体积晶界数量的增加,阻碍了自由电子的定向移动,电导率下降。

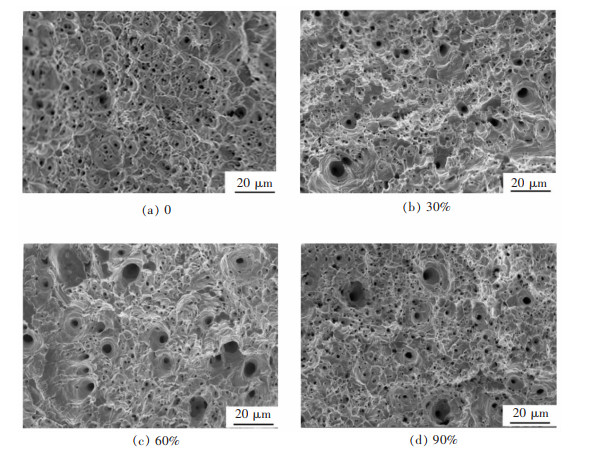

图 5所示为不同变形量退火后试样拉伸断口的SEM图。变形量为0时,拉伸断口处分布着细小均匀的韧窝,韧窝直径约为3 μm,属典型的韧性断裂。变形量由30%增加到60%时,韧窝直径由5 μm增加至8 μm,塑性增强; 变形量增加到90%时,大韧窝数量降低,韧窝直径则降低至6 μm左右,试样的塑性降低。

|

| 图 5 不同变形量试样退火后的拉伸断口示意 Fig. 5 Tensile fracture of samples with different deformations after annealing |

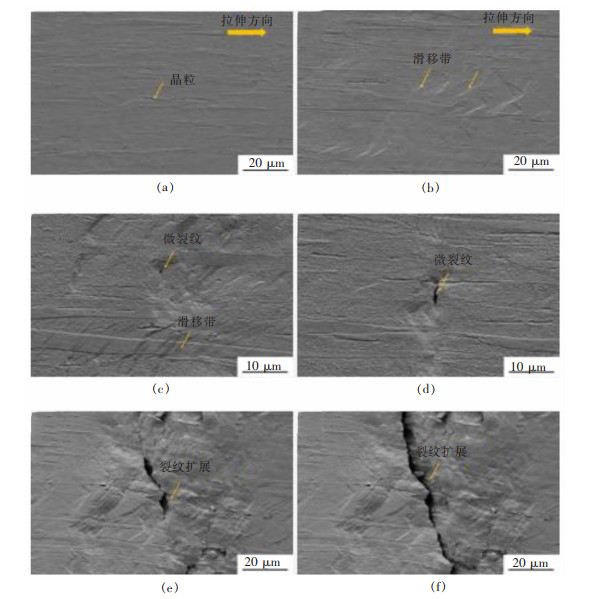

图 6所示为拉拔变形量为75%的拉拔态试样裂纹扩展的SEM图。图 6(a)-图 6(f)是随着原位拉伸变形量的增加,裂纹的形成以及扩展分析图。图 6(a)所示为拉拔状态的显微组织图,可以观察到,拉拔态试样组织中晶粒在拉拔方向呈长条状。图 6(b)所示为进行了较小原位拉伸变形量的组织,局部晶粒内部产生了滑移带。图 6(c)所示为进一步增加了原位拉伸变形量,在晶粒内部产生的微小裂纹。图 6(d)所示为随着原位拉伸变形量增加,裂纹产生,裂纹周边有大量的交叉滑移带,滑移带在晶界处发生扭转。图 6(e)、图 6(f)所示为裂纹的扩展情况,可以观察到裂纹扩展是沿着有大量滑移带的部分。

|

| 图 6 拉拔态试样裂纹扩展的SEM图像 Fig. 6 SEM photographs of crack propagation on the drawn sample |

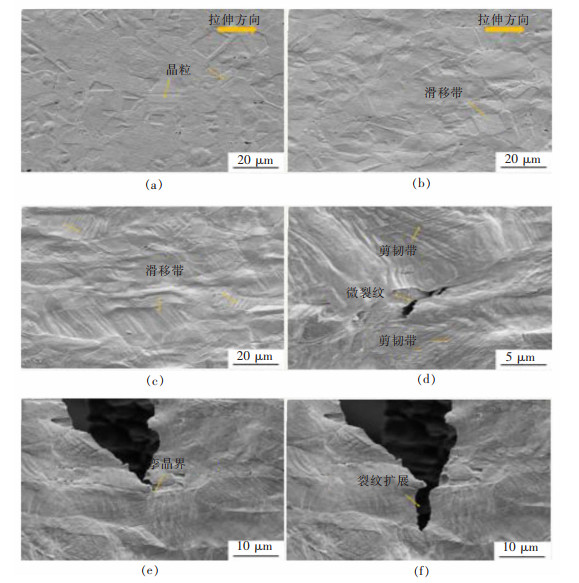

图 7所示为变形量为75%的退火态试样裂纹扩展的SEM图。图 7(a)-图 7(f)是随着原位拉伸变形量的增加,裂纹的形成以及扩展分析图。图 7(a)所示为退火态试样的显微组织图,可以观察到,原始试样组织中有较多的孪晶。图 7(b)所示为进行了较小原位拉伸变形量的组织,图 7(c)所示为进一步增加了原位拉伸变形量,可以观察到,晶粒在拉拔方向呈长条状,晶粒内部有大量的滑移带。图 7(d)所示为随着原位拉伸变形量增加,裂纹产生,在裂纹处可与观察到撕裂断口,裂纹周边有大量的交叉滑移带。图 7(e)-图 7(f)所示为裂纹的扩展情况, 可以观察到晶界对裂纹扩展的阻碍,同时裂纹在晶内部沿滑移带扩展。

|

| 图 7 退火态试样裂纹扩展的SEM图像 Fig. 7 SEM photographs of crack propagation on the annealed sample |

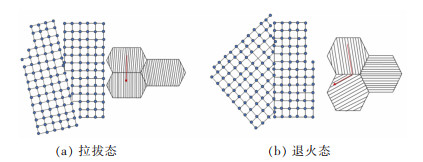

图 8(a)所示为拉拔态试样裂纹扩展的示意图,拉拔态试样组织中晶粒在拉拔方向呈长条状。当原位拉伸进行一定程度时,晶粒内部出现滑移带,裂纹萌生于晶粒内部,由于拉拔态试样的晶界角度较小,小角度晶界比例较高,因此晶界对裂纹的扩展阻碍作用较小[27]; 图 8(b)所示为经退火后试样形成具有等轴的再结晶组织的示意图。随着原位拉伸的进行,在晶粒内部产生微小的裂纹。裂纹沿滑移带扩展,由于等轴的再结晶晶粒之间晶界角度较大,裂纹在扩展的过程中受到的阻力较大,晶界对裂纹扩展有明显的抑制作用[27]。

|

| 图 8 拉拔态和退火态试样裂纹扩展的示意 Fig. 8 Schematic diagram of crack propagation in drawn and annealed samples |

3 结论

1) 拉拔态试样经退火处理,其 < 001 > + < 111 > 织构的纤维晶粒发生再结晶,形成了 < 101 > 织构的等轴再结晶晶粒。

2) 退火后试样,随着变形量由0增加至90%,晶粒尺寸由103.5 μm减小至7.6 μm,退火孪晶比例由70.1%降低至28.0%,当变形量为60%时,试样抗拉强度为244.9 MPa; 断后伸长率达到51%,导电率达到99.4% IACS,综合力学性能和导电性较好。

3) 原位拉伸观察表明,对于拉拔试样,裂纹萌生于变形晶粒内部,由滑移带之间的间隙不断增大,裂纹由晶内萌生并扩展延伸至晶界处,裂纹的扩展路径较为平直。对于退火态试样,裂纹在穿过晶界的过程中,裂纹扩展路径更加曲折。由于尺寸较小的晶粒在协同变形的过程中需要相对更大的变形量,晶粒内部的滑移带需要更大的滑移量,滑移带之间距离的增加是产生裂纹的直接因素。

| [1] |

李龙健, 于凤云, 李仁庚, 等. 高性能铜合金研究现状及发展趋势[J].

特种铸造及有色合金, 2021, 41(3): 293–298.

|

| [2] |

曾翠婷. 铜棒线材市场前景探究及线材生产工艺概述[J].

有色金属加工, 2021, 50(1): 5–7.

|

| [3] |

LEE B, LI W. Performance of different layers of graphene as protective coating for copper wire[J].

Materials Letters, 2020, 273: 127875. DOI: 10.1016/j.matlet.2020.127875. |

| [4] |

PARDIS N, CHEN C, EBRAHIMI R, et al. Microstructure, texture and mechanical properties of cyclic expansion extrusion deformed pure copper[J].

Materials Science and Engineering: A, 2015, 628: 423–432. DOI: 10.1016/j.msea.2015.01.003. |

| [5] |

JIANG Y B, LI Y S, LEI Y, et al. Cross-sectional structure, microstructure and mechanical property evolutions of brass cladding pure copper stranded wire composite during drawing[J].

Transactions of Nonferrous Metals Society of China, 2020, 30(7): 1857–1872. DOI: 10.1016/S1003-6326(20)65345-6. |

| [6] |

马吉苗, 刘峰, 刘龙明, 等. Cu-Ni-Si-P合金冷加工硬化及再结晶温度的研究[J].

有色金属科学与工程, 2017, 8(2): 43–46.

|

| [7] |

ZHANG J, MA M, SHEN F, et al. Influence of deformation and annealing on electrical conductivity, mechanical properties and texture of Al-Mg-Si alloy cables[J].

Materials Science and Engineering: A, 2018, 710: 27–37. DOI: 10.1016/j.msea.2017.10.065. |

| [8] |

SIMON T, MESGUICH D, LONION A, et al. Nanostructured 1% silver-copper composite wires with a high tensile strength and a high electrical conductivity[J].

Materials Science and Engineering: A, 2019, 761: 138048. DOI: 10.1016/j.msea.2019.138048. |

| [9] |

MOHAN B, SHARMA S, MOURAD A H I, et al. An overview of the microstructure and mechanical properties of copper tube by SPD process[J].

Materials Today: Proceedings, 2021, 46: 4289–4294. DOI: 10.1016/j.matpr.2021.03.125. |

| [10] |

MA K, WEN H, HU T, et al. Mechanical behavior and strengthening mechanisms in ultrafine grain precipitation strengthened aluminum alloy[J].

Acta Materialia, 2014, 62: 141–155. DOI: 10.1016/j.actamat.2013.09.042. |

| [11] |

LI T J, WANG Y Q, YANG M, et al. High strength and conductivity copper matrix composites reinforced by in-situ graphene through severe plastic deformation processes[J].

Journal of Alloys and Compounds, 2021, 851: 156703. DOI: 10.1016/j.jallcom.2020.156703. |

| [12] |

LI R, GUO E, CHEN Z, et al. Optimization of the balance between high strength and high electrical conductivity in CuCrZr alloys through two-step cryorolling and aging[J].

Journal of Alloys and Compounds, 2019, 771: 1044–1051. DOI: 10.1016/j.jallcom.2018.09.040. |

| [13] |

LIN H R, SHAO H F, ZHAN Z J, et al. Stress relaxation behaviors and mechanical properties of precipitation strengthening copper alloys[J].

Journal of Alloys and Compounds, 2021, 861: 158537. |

| [14] |

AFIFEH M, HOSSEINIPOUR S J, JAMAATI R. Nanostructured copper matrix composite with extraordinary strength and high electrical conductivity produced by asymmetric cryorolling[J].

Materials Science and Engineering, 2019, 763: 138146. DOI: 10.1016/j.msea.2019.138146. |

| [15] |

IHIRA R, GWON H, KASADA R, et al. Improvement of tensile properties of pure Cu and CuCrZr alloy by cryo-rolling process[J].

Fusion Engineering and Design, 2016, 109/111: 485–488. DOI: 10.1016/j.fusengdes.2016.02.070. |

| [16] |

JOO H S, KIM Y N, HWANG S K, et al. The effect of wire drawing and aging on mechanical and electrical properties of Cu-Cr-Zr alloy[J].

Procedia Engineering, 2017, 207: 1129–1134. DOI: 10.1016/j.proeng.2017.10.1071. |

| [17] |

KAUFFMANN A, GEISSLER D, FREUDENBERGER J. Thermal stability of electrical and mechanical properties of cryo-drawn Cu and CuZr wires[J].

Materials Science and Engineering: A, 2016, 651: 567–573. DOI: 10.1016/j.msea.2015.10.119. |

| [18] |

YAO G, MEI Q, LI J, et al. Hard copper with good electrical conductivity fabricated by accumulative roll-bonding to ultrahigh strains[J].

Metals, 2016, 6(5): 115. DOI: 10.3390/met6050115. |

| [19] |

FOROUZANMEHR N, NILI A M, SAMADI K M. On the microstructure and mechanical properties of severely cold shape rolled Cu[J].

Materials Science and Engineering: A, 2016, 650: 264–272. DOI: 10.1016/j.msea.2015.10.058. |

| [20] |

SUN P F, ZHANG P L, HOU J P, et al. Quantitative mechanisms behind the synchronous increase of strength and electrical conductivity of cold-drawing oxygen-free Cu wires[J].

Journal of Alloys and Compounds, 2021, 863: 158759. |

| [21] |

ZHU R F, LIU J N, TANG G Y, et al. Properties, microstructure and texture evolution of cold rolled Cu strips under electropulsing treatment[J].

Journal of Alloys and Compounds, 2012, 544(1): 203–208. |

| [22] |

FIELD D, BRADFORD L, NOWELL M, et al. The role of annealing twins during recrystallization of Cu[J].

Acta Mater, 2007, 55(12): 4233–4241. DOI: 10.1016/j.actamat.2007.03.021. |

| [23] |

GLEITER H. The formation of annealing twins[J].

Acta Metall, 1969, 17(12): 1421–1428. |

| [24] |

HAN S Z, CHOI E A, LIM S H, et al. Alloy design strategies to increase strength and its trade-offs together[J].

Progress in Materials Science, 2021, 117: 100720. |

| [25] |

FIELD D P, EAMES R C, LILLO T M. The role of shear stress in the formation of annealing twin boundaries in copper[J].

Scripta Mater, 2006, 54(6): 983–986. |

| [26] |

ZEPEDA R L A, STUKOWSKI A, OPPELSTRUP T, et al. Atomistic insights into metal hardening[J].

Nature Materials, 2021, 20(3): 315–320. |

| [27] |

撒世勇, 王平. Ti-15-3板材中晶界特征及其对疲劳裂纹萌生与扩展的影响[J].

中国有色金属学报, 2010, 20(增刊1): 442–445.

|

2022, Vol. 13

2022, Vol. 13