| 7xxx系铝合金回归再时效的研究现状 |

铝及铝合金是工程上应用较为丰富的材料之一。7xxx系铝合金最早在1932年由维贝尔发现,随后通过调整合金成分、添加微量元素,又发展出很多新合金,使得7xxx系铝合金种类增多,使用性能也不断提高。7xxx系铝合金属于高强度铝合金,具有优良的耐腐蚀性、延展性、电导率和导热系数[1-3],适合于制造高强结构部件,如飞机蒙皮、起落架、液压系统部件等。随着航空航天领域的发展,对该类铝合金的需求量和性能的要求也日益增加,因此如何提高该合金各方面性能以得到更充分的应用是目前关注的焦点。

为了改善7xxx系铝合金的各项性能,研究者们做了很多尝试。有学者通过加入一些合金元素生成有利的析出相或改变微观组织演化的进程。例如Mg含量的增加可以提高析出相的体积分数[4],Cu含量的增加可以促进时效进程[5],Er含量的增加可以抑制亚晶粒的生长,防止晶间断裂等[6]。然而,7xxx系铝合金作为可热处理强化铝合金,改善其性能的主要强化机制是时效强化。热处理后的合金元素因溶解度改变而析出第二相,从而达到改变性能的目的。不同的热处理方法通过改变合金内析出相的尺寸、分布、密度等达到对合金不同性能的需求。一般而言,合金在热处理前先进行固溶处理,以促进溶质原子再分配,提高基体均匀化程度,使合金内部达到过饱和状态利于第二相的均匀析出。固溶处理通常在合适的温度下保温一定时间随后用水或其他介质进行淬火冷却。固溶处理得到的过饱和固溶体为后续的热处理工艺中第二相的析出提供了可能。在时效过程中合金内析出相将会发生变化,7xxx系铝合金的析出序列为:过饱和固溶体(SSS)→GP区→亚稳相η′→稳定相η。合金在热处理过程中会首先形成溶质原子聚集区,GP区与基体共格,是亚稳相η′形核生长的优先位置。η′相与基体半共格,随着时效过程的进行,最终转化为与基体不共格的稳定相η。

7xxx系铝合金常用时效方法有单级时效、双级时效和回归再时效等。单级时效指T6处理,在单一的温度下保温一定时长。经过单级时效处理后,合金的强度有显著提高,但是材料的耐蚀性较低,对于常受盐雾腐蚀的服役场所,其应用往往受到限制。单级时效工艺只与2个参数有关,即时间和温度。峰值时效可以保证合金的最大强度,但抗应力腐蚀能力差; 过时效虽减弱了抗应力腐蚀敏感性,却使强度降低了20%[7-8]。由于7xxx系铝合金对时效参数的变化敏感,微小的波动将会对其性能有显著影响,因此很难保证单一温度的最佳工艺参数,这使得单级时效的应用具有局限性。随后由单级时效发展为先低温后高温的双级时效,这虽解决了单级时效腐蚀敏感性大的问题,但是损失了部分力学性能,有学者发现双级时效T73和T76比T6处理后强度下降约15%[9]。对于单级时效来说,力学性能显著增强的主要原因是合金晶内析出相细小且分布均匀。然而,晶界析出相的连续分布则为腐蚀提供了路径,导致了单级时效的低耐蚀性。由于双级时效是更加充分的时效处理,这使得晶内和晶界处的析出相长大和粗化明显。晶界析出相的离散分布是合金耐蚀性显著提高的主要原因,但这也让合金强度有一定程度的损失。为了综合单级时效和双级时效的优点,回归再时效处理应运而生,达到同时改善合金的力学性能和耐蚀性能的效果。回归再时效工艺将时效过程分为3个阶段,相对于单极时效和双级时效来说,虽然其控制过程更为复杂,但是对7xxx系铝合金的性能改善效果显著,因此一系列针对该合金的研究逐步开展起来。

本综述从回归再时效工艺的3个阶段入手,归纳并整理了各阶段组织的演变过程以及对合金力学性能和耐蚀性能方面的影响,叙述了该工艺针对7xxx系铝合金的研究状况,以便读者对该领域有进一步的了解。

1 回归再时效处理工艺回归再时效处理(Retrogression and Re aging,简称RRA)是三级时效的热处理工艺,最早由以色列人Cina提出,在不牺牲合金强度的前提下同时提高合金的耐蚀性能。通常,合金在固溶处理之后进行RRA处理,将其分为3个阶段:①预时效:合金保持在较低的温度,一般分为峰时效和欠时效处理,这一阶段合金晶内有析出相生成; ②回归处理:温度较高,是细小析出相的回溶过程,晶界析出相粗化; ③再时效:温度较低,晶内重新析出,晶界粗化且不连续分布。对于7xxx系铝合金,热处理工艺是改善其性能的主要方法,因此RRA工艺的每一阶段对合金组织及性能的改变都至关重要。

1.1 预时效温度预时效处理作为三级时效的第一步,是合金内部溶质原子偏聚的过程,不同的预时效温度影响合金内部组织的形成,进而使合金呈现不同的性能。有学者认为峰时效处理的抗拉强度高于欠时效,并且合金再时效后抗拉强度随预时效温度的升高而增加[10]; 韩小磊等认为预时效为欠时效的回归再时效制度可使7150合金同时获得良好的强度和抗腐蚀性能[11]。预时效为欠时效状态时,由于温度不够,合金晶内析出相大多为细小的GP区,这一阶段下合金的硬度值较低; 峰值时效态下晶内析出相主要为合金的强化相η′相,此阶段下的合金硬度值较高[10](两种时效状态下的电导率均较低)。两种预时效状态下的晶界析出相主要为η相,在晶界上分布连续,抗腐蚀能力较差。然而,尽管晶界析出相在高温下聚集粗化,但不影响其在回归过程中断开。另外欠时效下析出的细小GP区虽然没有良好的强化效果,但是有利于在回归过程中回溶[12],因此在研究预时效温度的影响的同时还要注意与后续步骤的结合。

1.2 回归对预时效状态下的合金进行高温短时的回归处理,可以使晶内的细小析出相回溶,同时使晶界析出相粗化。回归温度提高,回归曲线达到谷值点、峰值点及回归再时效曲线达到峰值点的时间明显缩短。高温下回归可以使合金析出相的临界回溶尺寸变大,使更多强化相回溶,硬度谷值点降低。同时,较高温度下Zn和Mg原子扩散速率增大,加快GP区回溶以及η′相的析出和长大,使回归曲线硬度谷值和峰值时间提前。KOMISAROV等研究表明,不同温度下硬度随回归时间的变化趋势相同[13]; ARAN研究表明,最佳回归时间与回归曲线的第二个最大硬度值对应[14]; URAL表示,最佳回归时间比回归曲线最小硬度值对应时间稍长,短于第二个最大硬度值对应时间[15]。冯春等认为回归处理时间应为回归硬度曲线的谷值处的时间[16],后被证明最佳的回归时间不一定对应于回归硬度曲线的最小值,较长时间的回归处理也能使硬度值充分提高[17-18]。还有学者表示在190 ℃下回归,晶间腐蚀程度随时间延长(60 min)比回归开始(4 min)时有所减轻。即高温回归虽然可以更好回溶,但是要严格控制回归时间[12]。由于实际工程应用中,很难保证高温短时的回归效果,因此一些学者通过延长回归时间、降低回归温度来减少工程难度[19-20]。除此之外,一系列关于回归加热冷却速率的研究也开展起来。

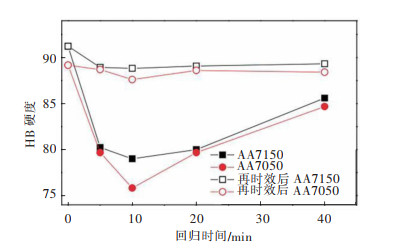

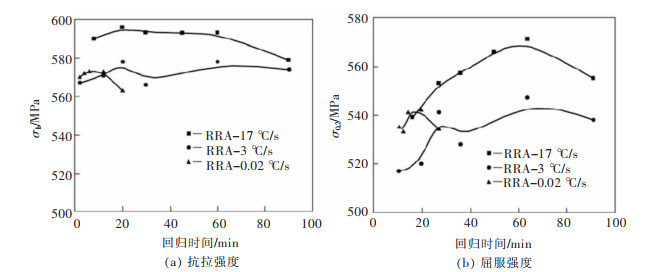

回归加热的过程是预时效后合金内部组织进一步演变的过程。有学者在预时效为峰值时效的条件下研究了回归加热过程中7050铝合金微观组织的演变规律,得出快速的回归升温速率可保证合金的力学和抗应力腐蚀性能[21]。对于回归过程来说,慢速回归加热使合金达到回归态硬度峰值所需的时间较快速回归加热的短,再时效后硬度峰值的对应时间也短。有文献表明慢速回归加热利于合金抗腐蚀性能提高[10]。不同冷却速率下合金强度随回归时间变化的特征相似,合金强度随回归时间的增长先缓慢上升,然后在一段时间内基本保持不变,最后缓慢下降。如图 1所示,李国锋分别采用17、3、0.02 ℃/s这3种速率对合金进行冷却,指出合金的峰值强度随冷却速率降低而降低; 最大晶间腐蚀深度随冷却速率的降低先增大后减小。即冷却速率为17 ℃/s时合金抗晶间腐蚀能力最强,3 ℃/s时抗晶间腐蚀能力最弱[22]。

|

| 图 1 不同冷却速率下合金的拉伸性能随回归时间的变化[22] Fig. 1 Variation in tensile properties with regression time at different cooling rates[22] |

对于横截面大、厚度大的结构件来说,在回归过程中难以保证各部分的温度变化相同,升温和降温速率也会影响合金内溶质原子的扩散、形核驱动力[23-25]。因此非等温时效的概念被提出来,学者们将其看作为无穷多级的等温时效并在升温降温的过程中对合金进行时效处理。PENG将7050铝合金以40 ℃/h的速率升温和20 ℃/h的速率降温后,得到了578 MPa的抗拉强度[26]。LIU循环使用非等温时效工艺后,在保证强度不变的情况下大大提高了合金的抗腐蚀能力[27]。

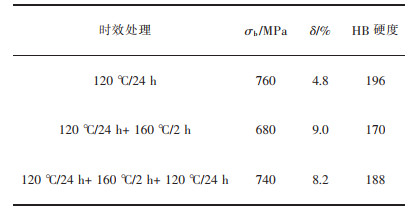

1.3 再时效再时效处理作为回归再时效处理的最后阶段,是回溶于基体的GP区再次形核析出的过程,合金组织在这一阶段最终形成。SU等对比了7xxx系铝合金回归再时效的3个阶段性能变化,如表 1所列,回归处理后,合金的强度和硬度下降,伸长率提高; 再时效后合金的强度、硬度有所回升,伸长率变化不大,三者均保持在较高水平[28]。

| 表 1 合金经过3种时效处理后的力学性能[28] Table 1 The mechanical properties of the alloy after three kinds of aging treatment[28] |

|

| 点击放大 |

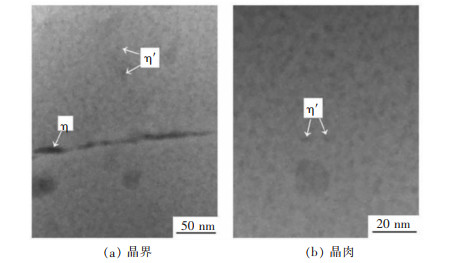

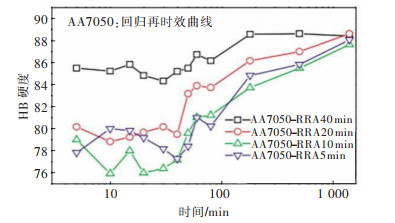

结合图 2和图 3可以发现,再时效后合金的硬度有了明显的提高,并且在一定范围的再时效时间内,不同回归时间处理下的合金硬度均大体保持上升趋势[29]。

|

| 图 3 AA7050合金在5、10、20、40 min后的再时效曲线[29] Fig. 3 Reaging curves of the AA7050 alloy after retrogression times of 5, 10, 20 and 40 min[29] |

曾渝等也得到了类似的结果,并认为提高回归温度后再时效可以缩短到达硬度峰值的时间[30]。相比于预时效和回归处理,关于再时效处理的相关研究较少,也说明了该阶段对于合金组织的影响不如前两个阶段显著,如图 3所示。

2 力学性能7xxx系铝合金的硬度、强度、韧性、伸长率等与晶内析出物的类型、尺寸、分布有很大关系,合金晶内析出相易受热处理影响而发生改变,因此热处理是改善合金力学性能的有效方法。LIN等对比了经T6、T73、RRA处理后7050铝合金的抗拉强度顺序为RRA(626 MPa) > T6(607 MPa) > T73(551 MPa),合金断裂的时间顺序为T6(31.96 h) < RRA(32.51 h) < T73(37.13 h),经过RRA处理后合金的抗拉强度高于T6、T73处理[31]。YANG等发现经RRA处理后合金的极限抗拉强度和屈服强度略高于T6处理,但明显高于T74处理[32]。韩念梅等发现,RRA处理后7050铝合金的强度和断裂韧性均高于峰值时效状态[33]。NANDANA和CHEN等发现与T6和T761处理相比,RRA处理后合金均表现出较低的裂纹扩展速率[34-35]。由于RRA处理后合金晶内析出物细小且分布均匀,析出物体积分数增大,晶内组织与T6相似,合金的硬度、强度得到显著提升; 晶界呈现与T74处理相似的状态,即晶界析出相的不连续分布和较宽的PFZ均可提高合金的断裂伸长率,因此目前RRA处理在力学性能方面更多的是针对硬度、强度以及断裂伸长率等方面。

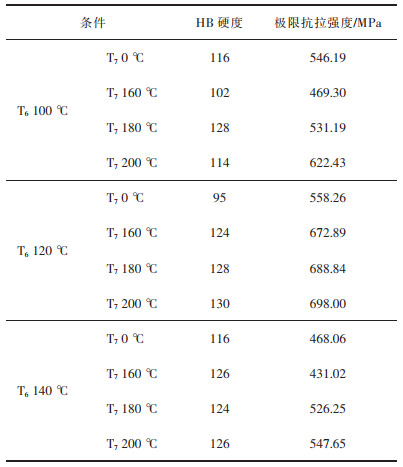

REDA将7075铝合金在100、120、140 ℃下进行24 h预时效后得到的HB硬度值分别为116、124、116,虽然预时效后硬度值的差别不大,但仍然可见回归处理及再时效处理后的变化趋势,如表 2所列[36]。对于回归再时效合金,120 ℃预时效下的极限抗拉强度最高。各种预时效条件下,较高的回归温度导致较高的拉伸值。预时效T6=120 ℃后接T7=200 ℃的拉伸性能最高(698 MPa)。合金在欠时效状态下晶内析出相基本为细小的GP区,峰值时效下合金晶内析出相析出较完全,析出相大部分为η′相和一部分的GP区。仅就预时效来说,合适的预时效温度有利于合金晶内η′相的充分析出,对合金硬度的提升有显著的作用; 过高的预时效温度造成晶内析出相粗化,使硬度增强效果不明显。合金的拉伸性能同样对RRA处理的过程较敏感。因此合金在120 ℃预时效得到的拉伸性能高于预时效分别为100 ℃和140 ℃的拉伸性能。在120 ℃预时效时,极限抗拉强度为558.26 MPa,而在100、140 ℃预时效的极限抗拉强度分别为546.19、468.06 MPa[36]。相比于100 ℃的欠时效条件,峰值时效下晶内析出相的析出更充分,而又不会像在过时效下发生粗化,因而强度较高。

| 表 2 回归再时效对7075合金力学性能的影响[36] Table 2 Effect of regression and reaging on the mechanical properties of the 7075 alloy[36] |

|

| 点击放大 |

同样地,再时效处理也会对合金产生类似的效果。SU等对比7075合金在回归及回归再时效后合金的性能参数,如表 3所列。再时效后合金极限抗拉强度、屈服强度显著提高,伸长率有所下降。再时效处理进一步促进回归后合金晶内的析出,晶内均匀分布的微小颗粒在晶内再次沉淀,导致合金强度再次提高[37]。相比于预时效和再时效处理,回归处理仍然是改变合金性能最显著的过程。

| 表 3 喷射态7075合金经各种时效处理后的性能[37] Table 3 Properties of spray-formed 7075 alloy after various aging treatments[37] |

|

| 点击放大 |

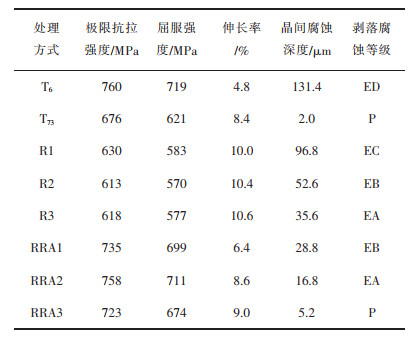

回归处理作为RRA处理中重要的过程,对预时效后的合金力学性能产生进一步的影响。合金的力学性能与回归时间密切相关,采用合适的回归时间可使合金硬度保持较高水平。如图 4所示,表明了硬度、析出相体积分数、半径和密度随回归时间的演变过程,观察到硬度的初始最小值与体积分数随回归时间的延长而下降[38]。当沉淀的体积分数和尺寸随着回归时间增加,硬度有所增加。如图 2所示为硬度-回归时间曲线,OLIVEIRA发现AA7050、AA7150两种合金硬度均在回归初期迅速下降,回归10 min后获得最小硬度[29],这是由于这一阶段合金在高温下以细小GP区的回溶为主; 回归一段时间后合金硬度略有增加,这是由于随回归时间的延长晶内未回溶GP区向η′相转化以及η′相的生长; 随着回归时间的进一步延长,合金硬度单调下降,这是η′相逐渐粗化并且部分转化为η相的结果[12]。

|

| 图 4 在185 ℃,从PHT(initial temper)初始状态进行的还原过程中体积分数(fν)、析出相尺寸(Rg)和数量密度(N)(用SAXS原位测量)和维氏显微硬度(油浴处理后原位测量)[38] Fig. 4 Evolution of volume fraction (fv), precipitate size (Rg) and number density (N) (measured in situ by SAXS) and Vickers microhardness (measured ex situ after oil bath treatments) during reversion at 185℃ carried out from a PHT initial state[38] |

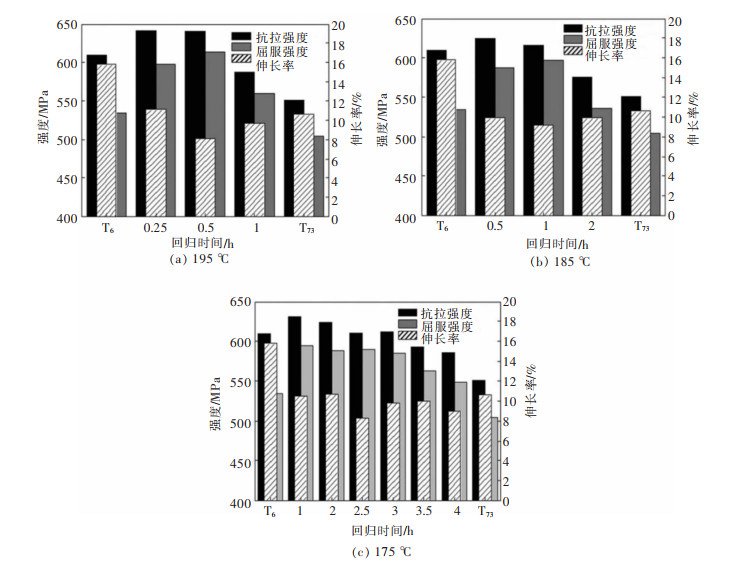

图 5所示为AA7150-RRA在不同的时间内回归再时效的强度和伸长率。在回归初期,抗拉强度增加甚至超过T6处理后的强度,但随着回归时间的延长强度降低到小于T6处理后的强度。相对于硬度来说,在回归早期合金随着GP区的溶解硬度是有所下降的。随着回归时间的延长,合金伸长率的变化呈现与强度变化相反的趋势[39]。

|

| 图 5 AA7150-RRA在不同的时间内回归再时效的强度和伸长率[39] Fig. 5 Strength and elongation of AA7150-RRA retrogressed for various times[39] |

回归的早期阶段以细小的GP区和η′相为主要强化相,在回归的过程中,细小的GP区被溶解,大的GP区继续生长并转化为η′相以及晶内沉淀的再次析出可以提高机械强度,降低伸长率。但随着回归时间继续延长,晶粒内部和晶界处的析出相继续生长并粗化,导致强度降低,伸长率增加。在回归的最后阶段伸长率增加的主要原因是应力集中的湮没或PFZ的溶质原子耗尽[40]。

除回归时间外,影响合金硬度的因素还有回归温度、加热速率等。回归温度的升高会增加合金内溶质原子的扩散速率、不稳定GP区的回溶、η′相的析出长大及粗化,因此对合金硬度来说,回归温度的改变不会改变硬度-回归时间曲线的变化趋势,只是缩短硬度峰值出现的时间[41-42]。回归加热速率的变化与合金基体析出物的变化有着密切联系。加热过程中在温度到达回归温度之前,细小的GP区回溶,回归加热速率小导致大的GP区长大粗化并可能在这一阶段形成η′相形核核心; 回归加热速率大导致基体内GP区在加热过程中来不及回溶和长大,而是在到达回归温度后进行GP区的生长以及向η′相的转化。因此慢速回归加热在早期阶段有η′相析出并转化为η相,直到新的η′相的重新析出。快速回归加热则主要在到达回归温度后η′相大量析出并随回归时间的延长转变为η相。再时效过程中,合金硬度曲线先上升再下降,对应于基体内η′相的再析出、η′相的粗化及向η相的转变[10]。另外,NING和FENG等发现,在回归状态下硬度最低点处进行再时效后硬度值最高[43-44]。除此之外,回归温度及加热速率对合金组织的改变也产生重要影响。从图 5中可知,较高的回归温度导致合金的强度损失快于较低的回归温度,在175 ℃下回归3 h,AA7150-RRA的拉伸强度仍高达610 MPa,但在195 ℃的回归温度下强度从640 MPa降低到590 MPa的回归时间仅从0.25 h延长至1 h[39]。加热速率对合金强度的影响也主要来自对合金内析出物的改变。其原理与硬度相似,快速回归加热可减少析出相的粗化,慢速回归加热则利于析出相的稳定形成和生长,因此要合理控制回归加热速率[45]。

3 腐蚀行为合金的腐蚀行为主要依赖于其晶界析出物的尺寸及分布情况。经过RRA处理后,合金晶界上的析出物粗化,而晶粒内的析出物仍然很细小。晶界析出相的尺寸和粒子间距离的增加,提高了各类腐蚀的电阻,而合金的晶内分布则与T6处理后的晶内相似。因此,合金的耐蚀性增强而强度保持在与常规T6处理后相似的水平[46-47]。

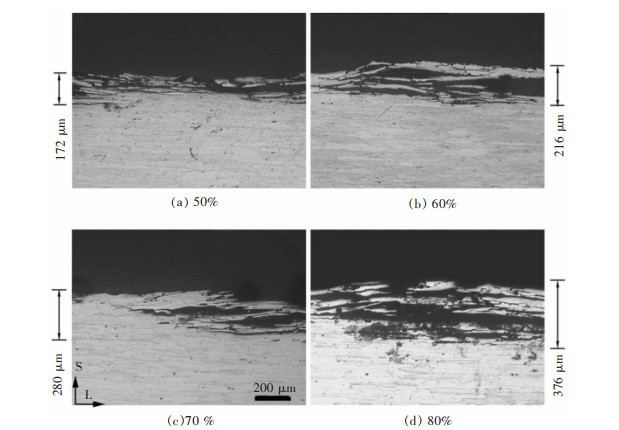

不同于基体析出相的GP区形核生长,晶界析出相在空位处直接生长且生长速度大于基体析出相。在RRA处理过程中晶内的主要微观结构变化是回归时GP区的部分溶解和细小η′相在再时效过程中再次析出,而晶界处的η相则不断生长和粗化。由RRA处理产生的微观结构是细小的η′相,晶粒内分布类似于T6条件; η相在晶界析出,其分布类似于T7回火。这种结构特性可以改善腐蚀抗力并且没有强度的损失。合金的腐蚀过程通常是从点蚀开始的,在晶界析出物与相邻溶质贫化基体的电偶作用下,若干点蚀慢慢连接在一起并沿着晶界发展形成晶间腐蚀[48]。一般有两种提高抗晶间腐蚀能力的方法[49]:一种是改变晶界析出相的化学成分,通过降低Zn和Mg的含量或增加Cu的含量使其电位正移; 另一种方法是改变晶界析出相的形貌,其尺寸和间距的增加可以降低晶界的阳极溶解速率。REN等发现随着RRA次数的增加,晶界析出相的Zn、Mg、Cu含量均有增加,晶界析出相尺寸增加的同时彼此间剧减小,即在上述两种评判方法中均存在正负相抵消的效果,因此提出应充分考虑晶界析出相的面积分数,较小的析出相面积分数表示更高的抗晶间腐蚀能力[50]。对于挤压态7xxx系铝合金板材,当腐蚀由晶间腐蚀继续发展,晶粒间易发生分离并最终在合金表面剥落,称为剥落腐蚀,一种特殊形式的晶间腐蚀。图 6显示了剥落腐蚀在冷轧至不同厚度后沿着被拉长的晶粒晶界的扩展路径。当腐蚀沿着平行于轧制方向的路径进行时,不溶性产物占据的体积大于金属,从而产生楔入应力,导致未腐蚀金属层剥落和分层,图 6显示严重的挤压会促进剥落的形成[51]。有学者在进行了多种不同温度(180~220 ℃)和时间(15~90 min)组合的回归制度后,发现在相对较低的温度(180 ℃)下,耐腐蚀性随着温度和时间的增加而增加。在此温度和时间范围内,耐剥落腐蚀能力最高的回归方案为200 ℃回归30 min[52]。另外,晶界析出物中的Cu含量低会提高剥落腐蚀敏感性[53-54]。总的来说,楔入力和晶间腐蚀是影响铝合金剥落腐蚀主要因素。相似地,拉伸应力和晶间腐蚀是影响铝合金应力腐蚀开裂(SCC)性能的主要因素。铝合金内部不同于基体电化学电位的成分颗粒极易形成腐蚀坑,成为应力集中点,导致应力腐蚀开裂。不同的是,抗应力腐蚀同时受到外部拉伸应力和化学元素的影响,相比于剥落腐蚀仅内部的拉伸应力,会更快导致合金失效。LIU等得出类似的结果,发现经RRA处理的7050铝合金的抗SCC性能对预时效温度和时间高度敏感[55]。因此,在所有预时效时间和温度下,经RRA处理的合金的抗SCC性能随回归时间呈增加趋势。相反,提高预时效温度可以溶解晶内析出物,而使晶界析出物变粗。另外,有文献指出RRA处理可以增加晶界处的Cu含量,并通过形成较粗的析出相从Zn原子中逸出。另外环境中的元素可以吸附在裂纹尖端,以降低金属黏结强度,甚至在裂纹前沿形成脆性相[30]。

|

| 图 6 不同冷轧压下率的铝合金样品暴露于剥落溶液中48小时的横截面显微照片;最大深腐蚀度分别为172、216、280、376 μm[51] Fig. 6 Cross-sectional micrographs samples of cold rolled reductions exposed to exfoliation solution for 48 h; the maximum depths of attack are 172, 216, 280, 376 μm, respectively[51] |

合金中的晶界析出物相对于基体为阳极,在腐蚀过程中被优先腐蚀。通过测量合金中的基体,晶界析出物和PFZ的腐蚀电位发现晶界析出物与基体的电位差高于晶界析出物与PFZ的电位差,因此PFZ的加宽提高了合金的耐蚀性[56-57]。除了电位差的影响之外,有人提出晶界析出相引起的与晶内化学成分的差异也是晶界呈现阳极的一个因素,即相比于晶粒内部,晶界溶质原子呈高浓度状态[58]。析出相化学成分的改变同样影响合金的阳极极化行为。

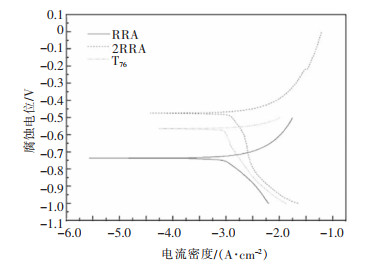

由于在腐蚀过程中总会伴随着电化学反应,因此电化学测试是研究腐蚀过程的重要方法。PENG等将剥落腐蚀后的合金进行电化学测试并绘制了极化曲线以探究双RRA、RRA和T76热处理对合金耐蚀性的影响,如图 7所示。结果发现合金的腐蚀电位在双RRA处理后最靠近正值,T76处理后为次之,RRA处理后最小[59]。REDA等在有无应力条件下,测试了不同的预时效和回归处理的7075合金,得出低温(160 ℃)回归可以降低腐蚀速率,从而具有良好的耐蚀性[36]。

|

| 图 7 不同时效条件下7B50合金的极化曲线[59] Fig. 7 Polarization curves of the 7B50 alloy for different aging conditions[59] |

4 导电性能

对7xxx系铝合金,电导率也是一项很重要的评估标准,是控制高强度铝合金热处理效率的一种有用方法,因为它直接关系到微观结构中沉淀的大小和分布。张新明等认为合金的电导率越高,抗应力腐蚀性能越好[12]。SU等发现合金的电导率和机械强度呈相反的变化趋势[60]。韩小磊等将7150合金在190 ℃下回归120 min后同时得到了较好的强度与电导率[11]。

合金电导率的变化是晶体内溶质固溶程度的改变和共格析出相周围应变能共同作用的结果[61-62]。通常,合金内部沉淀的回溶造成基体固溶度增大,晶格畸变的增加导致电导率的下降,而共格析出相周围应力场小的减小则会引起电导率的上升,这是由于合金内析出相的尺寸和分布情况不同,故所受到的电子散射作用不同,从而引起电导率的大小和响应速率的差异[63]。一般来说,合金在RRA处理过程中,析出相的变化主要在回归阶段,因此回归处理对合金电导率的影响最大。文献指出,电导率上升速率随回归温度的升高、回归时间的延长以及回归加热速率的降低而增大[10, 12, 64]。

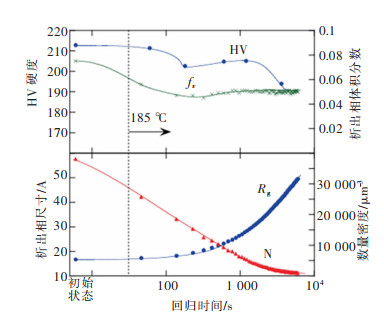

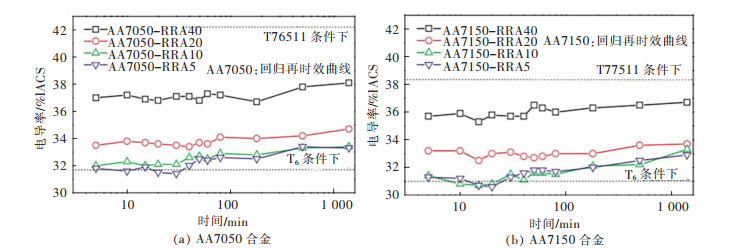

回归的早期阶段,合金内GP区的回溶增加了合金的固溶程度,使晶格畸变增加,电导率下降。另一方面,回溶的GP区周围应力场消失以及合金内部析出相较少,由此产生的应力场较小,电导率上升。在一阶段中,有学者表示析出相的影响超过了回溶的影响,电导率呈上升趋势[52, 61, 65]; 也有学者表示电导率在两者的叠加作用下基本不变或略微上升[11]。GP区随着回归的进行继续溶解,同时有新的析出相生成和已有析出相长大,合金的电导率缓慢增加[40]。当溶解完成,基体的固溶程度迅速下降,析出相继续生长,电导率快速上升。当析出相的析出和长大变慢时,电导率的增加速率有所下降。再时效后,沉淀相进一步析出和长大导致基体固溶程度进一步减小,电导率进一步提高。回归及RRA态的抗晶间腐蚀能力都随回归时间的延长先降低后逐渐提高,抗晶间腐蚀能力不总与电导率正相关。有学者研究了AA7050和AA7150两种合金在回归过程中电导率的变化情况。如图 8所示,对于这两种合金,在回归40 min及再时效后的电导率值更接近其原始条件。在回归时间为5、10、20 min时,样品经过再时效后的电导率值更接近T6条件。为了获得良好的抗应力腐蚀开裂敏感性(SCC)性能,AA7050-T76511和AA7150-T77511合金的电导率应分别高于39%和36%[29]。

|

| 图 8 AA7050和AA7150合金在回归5、10、20、40 min后电导率(%IACS)的再时效曲线[29] Fig. 8 Reaging curves in terms of electrical conductivity (%IACS) for alloys AA7050 and AA7150 after retrogression times of 5, 10, 20 and 40 min[29] |

5 组织演变

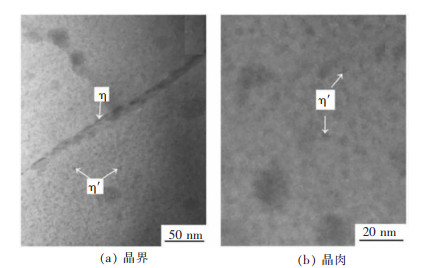

随着RRA处理过程的变化,合金晶内及晶界析出相发生改变,进而造成合金性能的差异。对于预时效来说,峰值预时效后合金晶内主要出现GP区和η′相,欠时效时晶内析出相则以细小的GP区为主,如图 9和图 10所示[66]。回归过程中小于临界尺寸的预析出GP区大量溶解,提高溶质原子固溶度,为回归中η′相的大量析出及η相的直接析出提供条件; 大于临界尺寸的GP区则继续长大转化为η′相,预时效形成的η′相则继续长大或进一步转化成η相。再时效的过程进一步促进了回归过程中回溶的溶质原子团的析出,使基体析出完全,RRA处理后的合金晶内主要为η′和η相。在RRA处理过程中,主要影响合金析出相变化的依然是回归过程。

|

| 图 9 峰值时效(120 ℃,24 h)处理后合金的TEM形貌[66] Fig. 9 TEM morphology of the alloy after peak aging treatment (120℃, 24 hours)[66] |

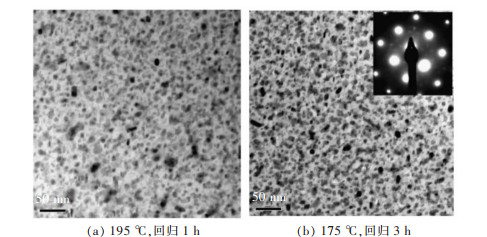

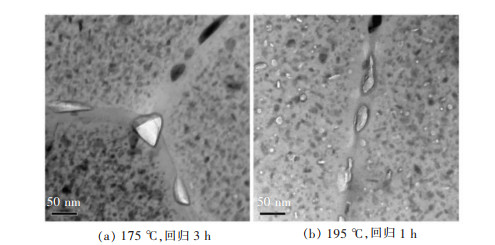

回归时间和温度是影响合金析出相变化的主要因素。有学者探究了晶界随回归时间的变化情况。LI等观察了不同回归时间和温度处理的7150合金,如图 11和图 12所示,发现相比于175 ℃回归3 h的状态,合金在195 ℃回归1 h后晶内析出相粗化明显且密度降低; 晶界析出相粗大且均不连续,相比于T73处理降低了剥落腐蚀敏感性[39]。另外,有学者认为在回归6 min后,随回归时间延长晶间腐蚀性能逐渐提高,再时效后晶界析出相更不连续且粗化,利于减小晶界电位差进而提高腐蚀性能[52]。张新明等做了相似的实验,发现合金在190℃回归时,随回归时间的延长晶内、晶界析出相逐渐粗化,PFZ先变窄后变宽[12]。当回归时间短时,再时效过程主要以η′相形核长大及GP区向η′相转化为主,再时效后晶内主要为η′相。合金回归程度随回归时间增加而增大,回归时间进一步延长,晶内、晶界析出相逐渐粗化,过饱和度随时间降低,再时效后η′相数量减少,PFZ先变窄后变宽。

|

| 图 11 AA7150-RRA在195 ℃下回归1 h和175 ℃下回归3 h的TEM亮场粒内图像[39] Fig. 11 TEM bright field intragrain images of AA7150-RRA regressed at 195 ℃ for 1 h and 175℃ for 3 h[39] |

|

| 图 12 合金在175 ℃中回归3 h和在195 ℃中回归1 h后具有代表性的TEM亮场图像的晶界区域[39] Fig. 12 Representative TEM bright field images of the grain boundary region of the sample regressed at 175℃ for 3 h and regressed at 195℃ for 1 h[39] |

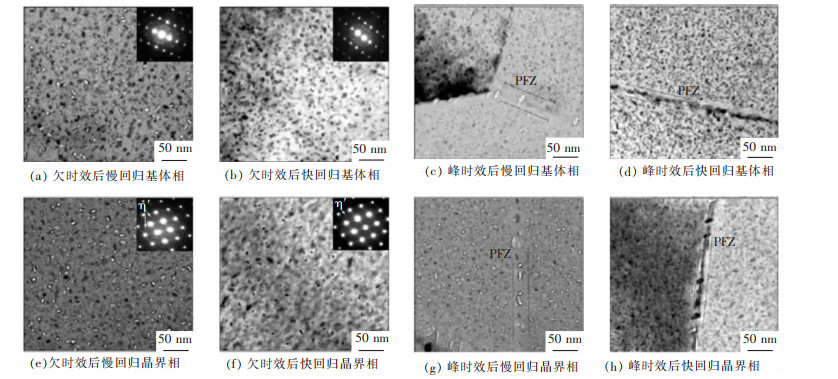

除此之外,不同的回归速率影响析出相的形核与长大。一般来说,慢速回归使得GP区有足够时间形核长大,部分η′和η相在回归前析出,无法为再时效提供大量η′相形核核心。慢速回归后晶界析出相呈现粗大、不连续分布的状态,PFZ较宽。相反,快速升温中绝大部分GP区来不及回溶或长大成为η′相形核核心,再时效后GP区粗化,晶界析出相尺寸相对较小。如图 13所示,有学者将预时效状态与回归速率相结合,发现欠时效后慢回归在回归升温中发生小的GP区回溶,大部分GP区长大或形成η′相核心,回归时溶质原子固溶度低且不析出η′和η相,再时效后基体内有大量η′相; 峰值时效和慢回归由于预析出完全,在长时间的慢速升温过程中发生小部分细小GP区回溶及η′相的形核及长大,大部分为η′相的粗化,由于溶质浓度下降且缺乏有效的形核核心,再时效后η′相体积分数较小,η相增多; 欠时效后快回归在回归开始的极短时间内大部分小的GP区可回溶完全,溶质固溶度高,在回归过程中析出η′和η相,再时效后η′相转化为η相,已有的η相发生粗化; 峰时效后快回归在回归初始组织与峰值时效基本相同[10]。与加热速率不同,冷却速率降低,晶内析出相愈加弥散,颗粒细小,PFZ变窄。在缓慢冷却中,部分析出相从过饱和固溶体中逐渐析出,使基体固溶度降低,空位浓度下降,不利于再时效过程的析出[22]。另外,溶质原子主要沿已有析出相周围析出,使析出相长大粗化,回归再时效后析出相粗大,弥散度降低,强度降低。粗大的析出相周围形成PFZ,尺寸过大密度较高的微区无析出区导致强度降低[67-68]。快速冷却的回归态组织中析出相较小,基体内溶质原子过饱和度较大,空位浓度高,再时效中有较强析出动力,大量GP区和η′相析出,使得再时效态组织细密,拉伸强度高。

|

| 图 13 7150铝合金RRA-50 min试样品内、晶界析出相的TEM明场像及选区衍射斑点[10] Fig. 13 Bright-field TEM images and selected area diffraction spots of precipitates in the matrix and grain boundary of the 7150 aluminum alloy RRA-50 min samples[10] |

6 结束语与展望

综述了回归再时效处理对7xxx系铝合金力学性能、腐蚀性能和组织演变的相关研究。对于7xxx系铝合金,基体的主要强化相MgZn2的尺寸、体积分数及分布情况是影响力学性能的主要因素; 晶界析出相的粗化、分布、连续性以及无沉淀析出带宽度决定了合金的腐蚀敏感性。通过控制回归再时效处理的3个阶段,使合金晶内和晶界析出相状态发生变化,调整微观组织结构进而满足合金性能的各项需求。

在本综述中,可以看到大量回归再时效处理在7xxx系铝合金研究方面的进展。但由于需要对时效过程中的温度和时间有严格的把控,合金本身及环境因素都会对时效过程产生影响,因此时效过程的最佳参数往往有较强针对性且无法大量复制。为了扩大该工艺应用于7xxx系铝合金的普适性,可以考虑将此类相关实验进行系统归纳,并针对不同元素含量的合金制定出统一标准,方便工业生产时查找应用。另外,为了规避回归再时效过程中所涉及的过多参数,可对其采用热处理补充手段,以减小某一参数变动可能带来的不利影响。因此,仍需要不断地归纳总结各类加工方法对合金组织和性能的改变,在此领域不断探索。

| [1] |

杨少华, 刘增威, 林明, 等. 7075铝合金在不同pH值NaCl溶液中的腐蚀行为[J].

有色金属科学与工程, 2017, 8(4): 7–11.

|

| [2] |

PANG J, LIU F, LIU J, et al. Friction stir processing of aluminium alloy AA7075: microstructure, surface chemistry and corrosion resistance[J].

Corrosion Science, 2016, 106: 217–228. DOI: 10.1016/j.corsci.2016.02.006. |

| [3] |

黄晶明, 王昭文, 刘增威, 等. 采用SECM分析7075铝合金的局部腐蚀行为[J].

有色金属科学与工程, 2019, 10(3): 14–20.

|

| [4] |

LI H, CAO F, GUO S, et al. Effects of Mg and Cu on microstructures and properties of spray-deposited Al-Zn-Mg-Cu alloys[J].

Journal of Alloys and Compounds, 2017, 719: 89–96. DOI: 10.1016/j.jallcom.2017.05.101. |

| [5] |

CAO C, ZHANG D, WANG X, et al. Effects of Cu addition on the precipitation hardening response and intergranular corrosion of Al-5.2Mg-2.0Zn (wt.%) alloy[J].

Materials Characterization, 2016, 122: 177–182. DOI: 10.1016/j.matchar.2016.11.004. |

| [6] |

FANG H, CHAO H, CHEN K. Effect of recrystallization on intergranular fracture and corrosion of Al-Zn-Mg-Cu-Zr alloy[J].

Journal of Alloys and Compounds, 2015, 622: 166–173. DOI: 10.1016/j.jallcom.2014.10.044. |

| [7] |

NANDANA M S, BHAT K U, MANJUNATHA C M. Influence of retrogression and re-ageing heat treatment on the fatigue crack growth behavior of 7010 aluminum alloy[J].

Procedia Structural Integrity, 2019, 14: 314–321. DOI: 10.1016/j.prostr.2019.05.039. |

| [8] |

王井井, 黄元春, 刘宇, 等. 时效工艺对Al-Zn-Mg-Cu-Zr-Er铝合金组织与耐腐蚀性影响[J].

有色金属科学与工程, 2018, 9(2): 47–55.

|

| [9] |

WINDENER C A, BURFORD D A, KUMAR B, et al. Evaluation of post-weld heat treatments to restore the corrosion resistance of friction stir welded aluminum alloy 7075-T73 vs. 7075-T6[J].

Materials Science Forum, 2007, 539-543: 3781–3788. |

| [10] |

冯迪, 张新明, 刘胜胆, 等. 预时效温度及回归加热速率对7150铝合金显微组织及性能的影响[J].

中国有色金属学报, 2013, 23(5): 1173–1181.

|

| [11] |

韩小磊, 熊柏青, 张永安, 等. 欠时效态7150合金的高温回归时效行为[J].

中国有色金属学报, 2011, 21(1): 80–87.

|

| [12] |

张新明, 李鹏辉, 刘胜胆, 等. 回归时间对7050铝合金晶间腐蚀性能的影响[J].

中国有色金属学报, 2008, 18(10): 1795–1801.

DOI: 10.3321/j.issn:1004-0609.2008.10.008.

|

| [13] |

KOMISAROV V, TALIAMKER M, CINA B. Effect of retrogression and reaging on the precipitates in an 8090 Al-Li alloy[J].

Materials Sciemce amd Engineering A, 1998, 242(1/2): 39–49. |

| [14] |

ARAN A. Optimization of the strength and intergranular corrosion properties of the 7075-Al alloy by retrogression and reaging[J].

Zeitschrift Fur Metallkde, 1989, 80(3): 170–172. |

| [15] |

URAL K. Study of optimization of heat-treatment conditions in retrogression and reaging treatment of 7075-T6 aluminum alloy[J].

Journal of Materials Science Letter, 1994, 13(5): 383–340. DOI: 10.1007/BF00420806. |

| [16] |

冯春, 刘志义, 宁爱林, 等. 超高强铝合金RRA热处理工艺的研究进展[J].

材料导报, 2006, 20(4): 98–101.

DOI: 10.3321/j.issn:1005-023X.2006.04.027.

|

| [17] |

ÖZER G, KISASOZ A, KARAASLAN A. Investigation of the relationship between intergranular corrosion and retrogression and reaging in the AA6063[J].

Materials and Corrosion, 2019, 70(12): 2256–2265.

|

| [18] |

REDA Y, ABDEL-KARIM R, ELMAHALLAWI I. Improvements in mechanical and stress corrosion cracking properties in Al-alloy 7075 via retrogression and reaging[J].

Materials Science and Engineering A, 2008, 485: 468–475. DOI: 10.1016/j.msea.2007.08.025. |

| [19] |

KRISHNANUNNI S, GUPTA R K, AJITHKUMAR G, et al. Investigation on Effect of Optimized RRA in Strength and SCC Resistance for Aluminium Alloy AA7010[J].

Materials Today: Proceedings, 2020, 27: 2385–2389. DOI: 10.1016/j.matpr.2019.09.136. |

| [20] |

LUIGGI N, VALERA M D V. Kinetic study of an AA7075 alloy under RRA heat treatment[J].

Journal of Thermal Analysis and Calorimetry, 2017, 130(3): 1885–1902. DOI: 10.1007/s10973-017-6683-8. |

| [21] |

李晨, 李志辉, 黄树晖, 等. 7055铝合金多道次热变形及固溶处理中的组织演变[J].

材料热处理学报, 2015, 36(12): 55–60.

|

| [22] |

李国锋, 张新明. 回归冷却速率对7050铝合金力学性能及晶间腐蚀抗力的影响[J].

中国有色金属学报, 2013, 23(5): 1234–1240.

|

| [23] |

JIANG J T, XIAO W Q, YANG L, et al. Ageing behavior and stress corrosion cracking resistance of a non-isothermally aged Al-Zn-Mg-Cu alloy[J].

Materials Science and Engineering A, 2014, 605: 167–175. DOI: 10.1016/j.msea.2014.03.023. |

| [24] |

LIU Y, JIANG D M, LI B Q, et al. Effect of cooling aging on microstructure and mechanical properties of an Al-Zn-Mg-Cu alloy[J].

Materials and Design, 2014, 57: 79–86. DOI: 10.1016/j.matdes.2013.12.024. |

| [25] |

LIU Y, JIANG D M, LIB Q, et al. Heating aging behavior of Al-8.35Zn-2.5Mg-2.25Cu alloy[J].

Materials and Design, 2014, 60: 116–124. DOI: 10.1016/j.matdes.2014.03.060. |

| [26] |

PENG X Y, GUO Q, LIANG X P, et al. Mechanical properties, corrosion behavior and microstructures of a non-isothermal ageing treated Al-Zn-Mg-Cu alloy[J].

Materials Science and Engineering A, 2007, 688: 146–154. |

| [27] |

LIU Y. Influence of repetitious non-isothermal aging on microstructure and strength of Al-Zn-Mg-Cu alloy[J].

Journal of Alloy and Compounds, 2016, 689: 632–640. DOI: 10.1016/j.jallcom.2016.08.017. |

| [28] |

SU R M, QU Y D, LI R X, et al. Study of ageing treatment on spray forming Al-Zn-Mg-Cu alloy[J].

Applied Mechanics and Materials, 2012, 217/218/219: 1835–1838. |

| [29] |

OLIVEIRA A F, BARROS M C, CARDOSO K R, et al. The effect of RRA on the strength and SCC resistance on AA7050 and AA7150 aluminium alloys[J].

Materials Science and Engineering A, 2004, 379(1/2): 321–326. |

| [30] |

曾渝, 尹志民, 朱远志, 等. RRA处理对超高强铝合金微观组织与性能的影响[J].

中国有色金属学报, 2004, 14(7): 1188–1194.

DOI: 10.3321/j.issn:1004-0609.2004.07.024.

|

| [31] |

LIN J C, LIAO H L, JEHNG W D, et al. Effect of heat treatments on the tensile strength and SCC-resistance of AA7050 in an alkaline saline solution[J].

Corrosion Science, 2006, 48(10): 3139–3156. DOI: 10.1016/j.corsci.2005.11.009. |

| [32] |

YANG W C, JI S X, ZHANG Q, et al. Investigation of mechanical and corrosion properties of an Al-Zn-Mg-Cu alloy under various ageing conditions and interface analysis of η' precipitate[J].

Materials and Design, 2015, 85: 752–761. DOI: 10.1016/j.matdes.2015.06.183. |

| [33] |

韩念梅, 张新明, 刘胜胆, 等. 回归再时效对7050铝合金强度和断裂韧性的影响[J].

中国有色金属学报, 2012, 22(7): 1871–1882.

|

| [34] |

NANDANA M S, BHAT K U, MANJUNATHA C M. Improved fatigue crack Growth resistance by retrogression and re-ageing heat treatment in 7010 aluminum alloy[J].

Fatigue and Fracture of Engineering Materials and Structures, 2019, 42(3): 719–731. DOI: 10.1111/ffe.12946. |

| [35] |

CHEN X, LIU Z Y, LIN M, et al. Enhanced fatigue crack propagation resistance in an Al-Zn-Mg-Cu alloy by retrogression and reaging treatment[J].

Journal of Materials Engineering and Performance, 2012(21): 2345–2353. |

| [36] |

REDA Y, ABDEL-KARIM R, ELMAHALLAWI I. Improvements in mechanical and stress corrosion cracking properties in Al-alloy 7075 via retrogression and reaging[J].

Materials Science and Engineering A, 2008, 485: 468–475. DOI: 10.1016/j.msea.2007.08.025. |

| [37] |

SU R M, QU Y D, LI R D. Effect of aging treatments on the mechanica andcorrosive behaviors of spray-formed 7075 alloy[J].

Journal of Materials Engineering and Performance, 2014, 23(11): 3842–3848. DOI: 10.1007/s11665-014-1186-2. |

| [38] |

MARLAUD T, DESCHAMPS A, BLEY F, et al. Evolution of precipitate microstructures during the retrogression and re-ageing heat treatment of an Al-Zn-Mg-Cu alloy[J].

Acta Mater, 2010, 58: 4814–4826. DOI: 10.1016/j.actamat.2010.05.017. |

| [39] |

LI J F, BIRBILIS N, LI C X, et al. Influence of retrogression temperature and time on the mechanical properties and exfoliation corrosion behavior of aluminium alloy AA7150[J].

Materials Characterization, 2009, 60: 1334–1341. DOI: 10.1016/j.matchar.2009.06.007. |

| [40] |

ZHOU L, CHEN K H, CHEN S Y, et al. Correlation between stress corrosion cracking resistance and grain-boundary precipitates of a new generation high Zn-containing 7056 aluminum alloy by non-isothermal aging and re-aging heat treatment[J].

Journal of Alloys and Compounds, 2020, 850: 156717. |

| [41] |

MARLAUD T, DESCHAMPS A, BLEY F, et al. Influence of alloy composition and heat treatment on precipitate composition in Al-Zn-Mg-Cu alloys[J].

Acta Materialia, 2010, 58(1): 248–260. DOI: 10.1016/j.actamat.2009.09.003. |

| [42] |

POURNAZARI S, DEEN K M, MAIJER D M, et al. Effect of retrogression and re-aging (RRA) heat treatment on the corrosion behavior of B206 aluminum-copper casting alloy[J].

Materials and Corrosion, 2018, 69(8): 998–1015. DOI: 10.1002/maco.201709925. |

| [43] |

NING A L, LIU Z Y, FENG C, et al. Analysis on the behavior of exceeding peak aging strength of aluminium alloy at condition of retrogression and reaging[J].

Acta Metallurgica Sinica, 2006, 42(12): 1253–1258. |

| [44] |

FENG C, LIU Z Y, NING A L, et al. Retrogression and re-aging treatment of Al-9.99%Zn-1.72%Cu-2.5%Mg-0.13%Zr aluminum alloy[J].

Transanctions of Nonferrous Metals Society of China, 2006, 16(5): 1163–1170. DOI: 10.1016/S1003-6326(06)60395-6. |

| [45] |

YAO N G, WARIKH B A R M, ZOLKEPLI B, et al. Effect of retrogression medium to the mechanical properties of aluminum alloy 7075[J].

Applied Mechanics and Materials, 2012, 165: 6–11. DOI: 10.4028/www.scientific.net/AMM.165.6. |

| [46] |

WANG D, NI D R, MA Z Y. Effect of pre-strain and two-step aging on microstructure and stress corrosion cracking of 7050 alloy[J].

Materials Science and Engineering A, 2008, 494: 360–366. DOI: 10.1016/j.msea.2008.04.023. |

| [47] |

WOLVERTON C. Crystal structure and stability of complex precipitate phases in Al-Cu-Mg-(Si) and Al-Zn-Mg alloys[J].

Acta Meterialia, 2001, 49(16): 3129–3142. DOI: 10.1016/S1359-6454(01)00229-4. |

| [48] |

WLOKA J, HACK T, VIRTANEN S. Influence of temper and surface condition on the exfoliation behaviour of high strength Al-Zn-Mg-Cu alloys[J].

Corrosion Science, 2007, 49(3): 1437–1449. DOI: 10.1016/j.corsci.2006.06.033. |

| [49] |

WANG Y C, CAO L F, WU X D, et al. Effect of retrogression treatments on microstructure, hardness and corrosion behaviors of aluminum alloy 7085[J].

Journal of Alloys and Compounds, 2020, 814: 152264. DOI: 10.1016/j.jallcom.2019.152264. |

| [50] |

REN J, WANG R C, PENG C Q, et al. Effect of repetitious retrogression and re-aging treatment on the microstructure, strength and corrosion behavior of powder hot-extruded 7055 Al alloy[J].

Materials Characterization, 2020, 162: 110190. DOI: 10.1016/j.matchar.2020.110190. |

| [51] |

LIN L H, LIU Z Y, LI Y, et al. Effects of severe cold rolling on exfoliation corrosion behavior of Al-Zn-Mg-Cu-Cr alloy[J].

Journal of Materials Engineering and Performance, 2012(21): 1070–1075. |

| [52] |

ZER G, KAYA I, KARAASLAN A. Effects of retrogression and reaging heat treatment on the microstructure, exfoliation corrosion, electrical conductivity, and mechanical properties of AA7050[J].

Materials and Corrosion, 2019, 70(10): 1788–1797. DOI: 10.1002/maco.201910887. |

| [53] |

CHEN S, CHEN K, PENG G, et al. Effect of heat treatment on strength, exfoliation corrosion and electrochemical behavior of 7085 aluminum alloy[J].

Materials and Design, 2012, 35: 93–98. DOI: 10.1016/j.matdes.2011.09.033. |

| [54] |

HE Y L, WANG X M, HU J, et al. Effect of Cu content on exfoliation corrosion and electrochemical corrosion of A7N01 aluminum alloy in EXCO solution[J].

International Journal of Modern Physics B, 2017, 31: 1744005. DOI: 10.1142/S0217979217440052. |

| [55] |

LIU Y, LI W, JIANG D. The effect of pre-ageing on the microstructure and properties of 7050 alloy[J].

Journal of Materials Research, 2015, 30(24): 3803–3810. DOI: 10.1557/jmr.2015.372. |

| [56] |

SU R M, QU Y D, YOU J Y. Effect of pre-aging on stress corrosion cracking of spray-formed 7075 alloy in retrogression and re-aging[J].

Journal of Materials Engineering and Performance, 2015, 24(11): 4328–4332. DOI: 10.1007/s11665-015-1728-2. |

| [57] |

宋伟苑, 林高用, 李琪. 人工时效前停放时间对7055铝合金挤压管显微组织与性能的影响[J].

有色金属科学与工程, 2018, 9(5): 37–42.

|

| [58] |

REN J, WANG R C, PENG C Q, et al. Effect of repetitious retrogression and re-aging treatment on the microstructure, strength and corrosion behavior of powder hot-extruded 7055 Al alloy[J].

Materials Characterization, 2020, 162: 110190. DOI: 10.1016/j.matchar.2020.110190. |

| [59] |

PENG G S, CHEN K H, CHEN S Y, et al. Influence of dual-RRA temper on the exfoliation corrosion and electrochemical behavior of Al-Zn-Mg-Cu alloy[J].

Materials and Corrosion, 2014, 64(4): 284–289. |

| [60] |

SU R M, QU Y D, YOU J H. Study on a new retrogression and re-aging treatment of spray formed Al-Zn-Mg-Cu alloy[J].

Journal of Materials Research, 2016, 31(5): 573–579. DOI: 10.1557/jmr.2016.44. |

| [61] |

OZER G, KARAASLAM A. Properties of AA7075 aluminum alloy in aging and retrogression and reaging process[J].

Transactions of Nonferrous Metals Society of China, 2017, 27(11): 2357–2362. DOI: 10.1016/S1003-6326(17)60261-9. |

| [62] |

RANGANATHA R, KUMAR V A, NANDI V S, et al. Multi-stage heat treatment of aluminum alloy AA7049[J].

Transactions of Nonferrous Metals Society of China, 2013, 23(6): 1570–1575. DOI: 10.1016/S1003-6326(13)62632-1. |

| [63] |

王胜玉, 肖柱, 王正安, 等. 工业化制备7050铝合金厚板显微组织与力学性能[J].

有色金属科学与工程, 2017, 8(3): 48–53.

|

| [64] |

XU D, BIRBILIS N, ROMETSCH P. The effect of pre-ageing temperature and retrogression heating rate on the strength and corrosion behaviour of AA7150[J].

Corrosion Science, 2012, 54: 17–25. DOI: 10.1016/j.corsci.2011.08.042. |

| [65] |

AZARNIYA A, TAHERI A K, TAHERI K K. Recent advances in ageing of 7xxx seriesaluminum aloys: aphysical metallurgy perspective[J].

Journal of Alloys and Compounds, 2019, 781: 945–983. DOI: 10.1016/j.jallcom.2018.11.286. |

| [66] |

曲迎东, 苏睿明, 唐才宇, 等. 喷射成形7075铝合金欠时效回归再时效热处理[J].

特种铸造及有色合金, 2014, 34(5): 463–466.

|

| [67] |

张新明, 刘胜胆, 游江海, 等. 时效对7055铝合金淬火敏感效应的影响[J].

中国有色金属学报, 2007, 17(2): 260–264.

DOI: 10.3321/j.issn:1004-0609.2007.02.013.

|

| [68] |

冯迪, 张新明. 预时效温度及回归加热速率对7055铝合金组织及性能的影响[J].

中国有色金属学报, 2014, 24(5): 1141–1150.

|

2022, Vol. 13

2022, Vol. 13