| Ni-SiO2复合镀层电沉积制备及组织性能研究 |

2. 江西理工大学材料冶金化学学部,江西 赣州 341000

2. Faculty of Materials Metallurgy and Chemistry, Jiangxi University of Science and Technology, Ganzhou 341000, Jiangxi, China

核燃料棒是一个复杂的结构,是由燃料棒包壳管(薄壁锆)和燃料芯块这2个系统组成,包壳管作为核燃料组件的一部分,必须承受复杂的工作环境。因而对组成核燃料棒的材料性能提出了较高要求。而在诸多材料中,锆合金因为其良好的中子吸收截面、优良的机械加工性能,在辐射环境下具有很高的耐腐蚀性、合理的力学性能等特点而被广泛应用于压水堆堆芯核燃料包壳,是核工业发展不可替代的材料[1-5]。

近年来,随着对锆合金的机械性能和腐蚀性能要求越来越高,在锆合金表面制备镀层也取得了较大的进展[6-10]。优异的复合镀层和表面处理技术能够为基体表面提供良好的保护作用[11-15]。应用于锆合金包壳管的涂层材料应具有良好的耐蚀性、耐磨性以及优异的抗高温氧化性能,因此,通常选用陶瓷材料和金属材料[16-18]。白志勇等在锆合金表面成功制备均匀且腐蚀性能优良的Ni镀层[19]。KIM等采用激光束扫描技术成功在Zr-4合金片上制备了Cr涂层,其在1 200 ℃高温混合蒸汽氧化2 000 s下的试验结果表明,Cr涂层的存在能有效降低Zr-4基体的氧化,使得较无涂层试样增重减少44%[20]。MA等研究Cr涂层和TiCrAlN涂层对Zr-4合金低周疲劳性能的影响,疲劳试验结果表明,Cr涂层显著提高Zr-4合金的疲劳寿命,TiCrAlN涂层显著降低Zr-4合金的疲劳寿命[21]。

本实验以Zr-4片为沉积基体,通过直流电沉积在锆管表面制备Ni-SiO2复合镀层,并对其表面形貌进行表征,对力学性能、电化学腐蚀行为和摩擦磨损性能进行分析。旨在为提高Zr-4合金包壳材料的综合性能,预防核事故的发生和发挥Ni-SiO2复合镀层的性能优势提供实验支撑和理论依据。

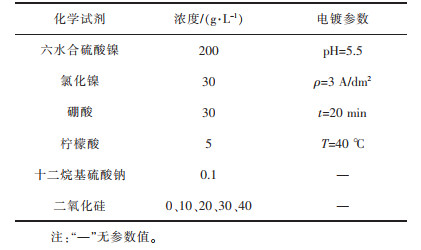

1 实验 1.1 Ni-SiO2复合镀层的制备1) 电镀液的配制和基体的前处理过程。Ni-SiO2复合镀层中Ni的主要来源为六水合硫酸镍和氯化镍,将一定质量的SiO2颗粒加入于电镀液中,通过超声分散和磁力搅拌使其在电镀液中均匀分散,电镀液的具体配方见表 1。实验所采用SiO2颗粒为实验室自制的SiO2颗粒晶须,形状为长条状,长度为微米级(图 1所示)。在电镀前需要对基体进行前处理,以获得活性高的表面,具体的前处理工艺为:金相砂纸打磨(600#)-抛光-酒精清洗-热碱除油-去离子水洗-酸洗-去离子水洗-活化-去离子水洗。将前处理完成的基体置于电镀液中电镀20 min。

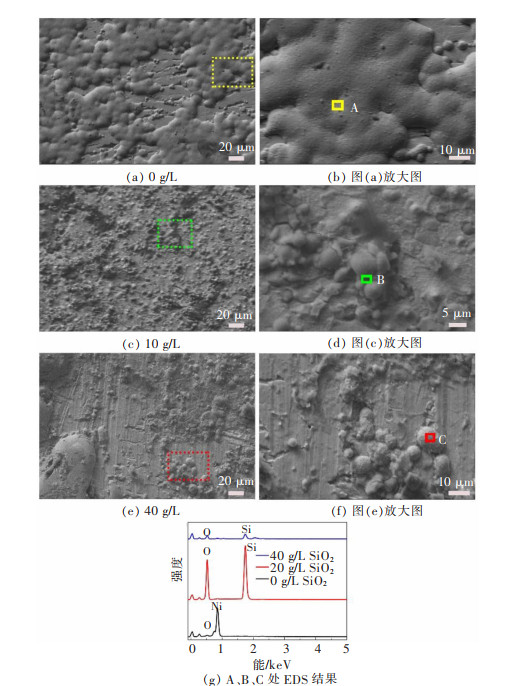

| 表 1 电镀液的化学成分及电镀参数 Table 1 Chemical composition of the electroplating solution and electroplating parameters |

|

| 点击放大 |

|

| 图 1 SiO2颗粒形貌 Fig. 1 Morphology of SiO2 particles |

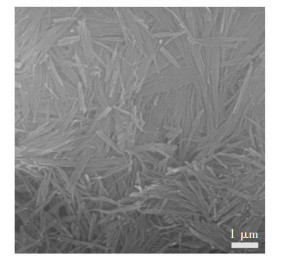

2) 电沉积过程。电沉积所使用的阳极为20 mm×20 mm的铂电极,阴极为10 mm×10 mm的锆片,两极距离为5 cm,通过集热式磁力搅拌器将电镀液加热至40 ℃,将前处理完成的Zr-4片置于电镀液中,连接IT6302直流电源计进行电镀,具体的电镀装置示意图如图 2所示。将电镀完成的样品清洗,干燥,封装,以便后续的测试。

|

| 图 2 电镀装置示意 Fig. 2 Schematic diagram of the electroplating device |

1.2 复合镀层的形貌表征

MIRA3 LMH场发射电子显微镜用于镀层表面的形貌观察,再利用其配套的能谱仪对镀层的成分进行分析。

1.3 性能测试1) 硬度测试。为了评估不同SiO2添加量对复合镀层硬度的影响,使用HV-1000显微维氏硬度计在载荷为0.49 N,保荷时间为10 s的情况下对复合镀层进行硬度测试,每个样品测量10个点以确保实验数据的准确性。

2) 电化学腐蚀。采用CHI-760E电化学工作站和标准的三电极体系对复合镀层的电化学腐蚀行为进行研究,工作电极为镀层试样,参比电极为饱和甘汞电极,辅助电极为铂电极。实验前采用环氧树脂对非工作面进行密封。为确保开路电位的稳定性,在3.5 %(指质量百分数,后同)NaCl溶液测试1 000 s。在稳定开路电位的电位下,105~10-2 Hz的频率下测试复合镀层的电化学阻抗谱,在-1~1 A的电流范围内,扫描速率为1 mV/s时测试复合镀层的Tafel曲线。

3) 摩擦磨损性能测试。复合镀层的室温摩擦磨损性能在HSR-2M型高速往复摩擦磨损试验机上进行,对偶摩擦副材料为直径3.0 mm的Si3N4磨球,往复距离为5 mm,载荷为300 g,摩擦时间为60 min。摩擦磨损实验结束后,采用NanoMap-500LS型三维扫描轮廓仪对实验样品的磨痕轮廓进行测量,扫描距离为1 mm,扫描速度为100 μm/s。

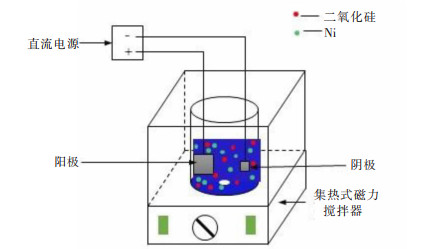

2 结果与讨论 2.1 微观形貌图 3所示为SiO2添加量对复合镀层表面形貌和EDS影响图。从图 3可以看出,SiO2的添加对复合镀层表面形貌的影响较大。未添加SiO2的镀层为纯Ni镀层,且镀层表面呈现出类似浮雕的凹凸不平状(图 3(a)-图 3(b))。当添加SiO2后,镀层表面形貌发生了变化,出现了类胞状组织,且镀层表面较为光滑。结合EDS结果可知SiO2已经与镍在基体表面实现了共沉积(图 3(g)所示)。进一步观察还可以发现,当SiO2过量添加时(图 3(e)-图 3(f)),镀层表面出现了SiO2的团聚,从而对复合镀层的性能产生影响。

|

| 图 3 SiO2添加量对复合镀层微观形貌及成分的影响 Fig. 3 Effect of SiO2 addition on the microstructure and composite of Ni-SiO2 composite coatings |

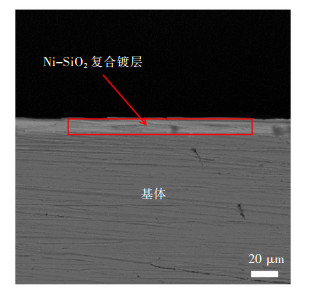

图 4所示为SiO2添加对复合镀层截面形貌的影响。从图 4中可以看出,通过电沉积方法所制备的Ni-SiO2复合镀层与基体之间具有良好的结合,结构均匀致密,未发现复合镀层有明显的脱落、裂痕等结构缺陷。进一步观察可以发现,复合镀层的均镀能力较好,得到的镀层厚度较为均匀。

|

| 图 4 SiO2添加对复合镀层截面形貌的影响 Fig. 4 Effect of SiO2 on the section morphology of Ni-SiO2 composite coatings |

2.2 硬度

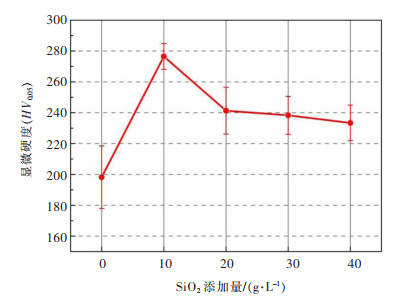

图 5所示为复合镀层的显微硬度值随SiO2添加量的变化曲线。从图 5中可以看出,随着SiO2添加量的增加,复合镀层的硬度先提高后降低,在添加量为10 g/L时达到最大。这是由于SiO2的添加,在Ni基体中出现了第二相强化,SiO2颗粒嵌入镍基体中阻碍了位错的滑移,使得复合镀层的强度得到提升。且随着SiO2浓度的进一步提高,显微硬度值的误差范围也有明显变化,这是由于SiO2在镀层上出现了团聚现象,且这种不均匀现象随着SiO2添加量的提高而更为明显。

|

| 图 5 二氧化硅添加量对复合镀层硬度的影响 Fig. 5 Effect of SiO2 addition on the microhardness of Ni-SiO2 composite coatings |

2.3 电化学腐蚀

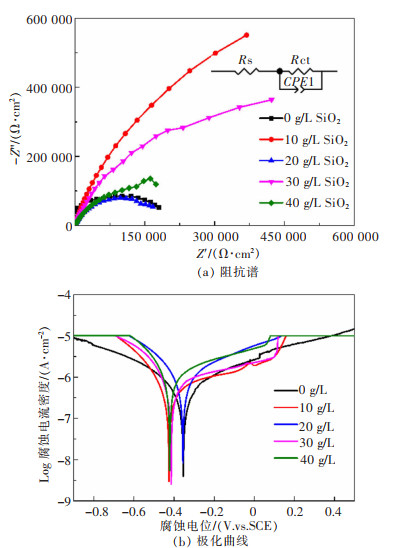

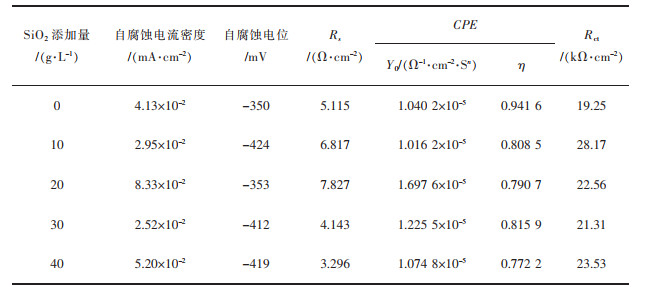

图 6所示为NaCl溶液为3.5 % 时测得的不同SiO2添加量对复合镀层耐腐蚀性能的影响曲线图,相应的电化学数据如表 2所列。由图 6(a)复合镀层的阻抗谱可以得出,添加SiO2后的复合镀层其阻抗谱曲率半径大于纯Ni镀层的,且当添加量为10 g/L时,其曲率半径最大。根据等效电路拟合结果可知,极化电阻也得到了较大的提高。图 6(b)为镀层的Tafel曲线图,可以看出,复合镀层的自腐蚀电流密度低于纯Ni镀层,说明复合镀层的腐蚀速率有所降低,且当添加量为10g/L时自腐蚀电流密度最低。腐蚀电位和自腐蚀电流密度为表征镀层腐蚀性能的2个重要指标,其中腐蚀电位表示的是腐蚀倾向性,腐蚀电位越正,腐蚀倾向越低; 自腐蚀电流密度表示的是腐蚀快慢问题,自腐蚀电流密度越低,腐蚀速率越慢。因此,综上阻抗谱和极化曲线结果,认为适量SiO2的添加能在一定程度上改善复合镀层的耐蚀性能。这主要与适量添加的SiO2颗粒能改善复合镀层表面形貌有关。

|

| 图 6 复合镀层在3.5% NaCl溶液中的耐腐蚀性能 Fig. 6 Corrosion resistance of composite coatings in 3.5% NaCl solution |

| 表 2 复合镀层的电化学数据 Table 2 Electrochemical data of composite coatings |

|

| 点击放大 |

2.4 摩擦磨损性能

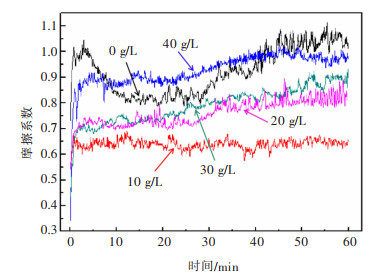

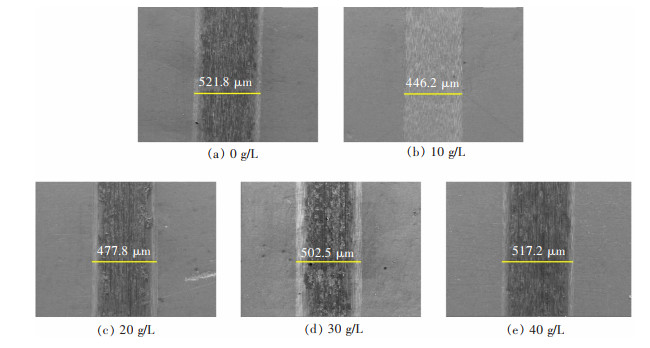

锆管表面沉积Ni-SiO2复合镀层的摩擦系数如图 7所示。由图 7可知,复合镀层摩擦系数的变化趋势大致相同,均表现为摩擦磨损初始阶段出现了较大的波动,随着镀层表面与对磨球体的接触面逐渐增大,而实际接触压力维持动态平衡,复合镀层的摩擦系数逐渐降低并保持在一个相对稳定的状态,当进入摩擦磨损实验的后期,摩擦系数基本维持在0.6~1.0之间波动。仔细观察发现,SiO2颗粒的添加影响复合镀层摩擦系数的变化,Ni-SiO2复合镀层的摩擦系数均低于未添加SiO2颗粒的情形,且当其添加量为10 g/L时,摩擦系数稳定,约为0.62,数值最小,耐磨性能最好。这主要是因为Ni-SiO2复合镀层中加入硬度较高的第二相SiO2颗粒,能细化基底材料锆管的晶粒,起到第二相颗粒强化作用,从而提高复合镀层的硬度,同时,SiO2颗粒的存在能有效抑制微裂纹的扩展,降低复合镀层的黏着磨损和疲劳磨损倾向,最终使得复合镀层的摩擦磨损性能得到提高。图 8所示为不同SiO2颗粒添加量对Ni-SiO2复合镀层经过摩擦磨损试验后的磨痕形貌图。由图 8可以非常清楚地发现,复合镀层经过摩擦磨损实验后,在磨痕表面均分布着许多凹凸不平的沟槽和划痕,表现出典型的磨粒磨损特征。这主要是由于磨损实验过程中,脱落的磨屑中会含有SiO2硬质颗粒,这些硬质颗粒又会被重新压入镀层表面,并且通过不断的往复摩擦作用,出现磨粒磨损的痕迹。另外,大部分的磨屑在应力作用下,会沿着摩擦磨损运动方向被推出工作区域,从而引起复合镀层的表面出现沟槽和划痕。

|

| 图 7 SiO2添加量对复合镀层摩擦系数的影响 Fig. 7 Effect of SiO2 addition on the friction coefficient of Ni-SiO2 composite coatings |

|

| 图 8 Ni-SiO2复合镀层的摩擦磨损形貌 Fig. 8 Wear morphology of Ni-SiO2 composite coatings |

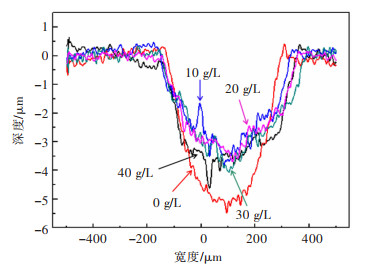

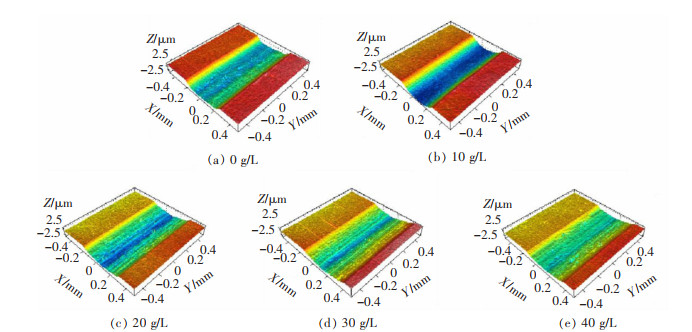

图 9和图 10所示分别为Ni-SiO2复合镀层的二维和三维磨痕形貌图。可以看出随着SiO2颗粒的添加,磨痕深度和磨痕宽度呈现出先降低后升高的总体趋势,即复合镀层在SiO2添加量为10 g/L时,磨损体积量最低,磨损性能较优。这和复合镀层的硬度变化规律是完全一致的。有研究表明,金属材料的摩擦磨损性能与力学性能之间存在紧密的联系,且大致呈正相关性,尤其表现为硬度指标和磨损性能之间的正相关性[22-23]。但这也并不是完全绝对的。因为在具体的摩擦磨损环境中,耐磨性能还受到材料的缺陷、第二相分布、致密度以及磨损机理等因素的综合影响。但在本研究中,因第二相SiO2颗粒均匀共沉积在锆管表面,未见有明显的气泡、孔洞、裂纹等缺陷的存在。但过量第二相SiO2颗粒的添加又容易引起其偏聚分布,偏聚处多为应力集中区,使得其易于成为裂纹源[24-25],致使其在后续的摩擦磨损环境中产生较大裂纹,而降低镀层的耐磨性能。

|

| 图 9 SiO2添加量对复合镀层磨痕深度的影响(2D) Fig. 9 Effect of SiO2 addition on the wear depth of Ni-SiO2 composite coatings (2D) |

|

| 图 10 SiO2添加量对复合镀层磨痕深度的影响(3D) Fig. 10 Effect of SiO2 addition on the wear depth of Ni-SiO2 composite coatings (3D) |

3 结论

1) 通过在Ni电镀液中添加SiO2成功制备了Ni-SiO2复合镀层,SiO2的添加使复合镀层的形貌发生了改变,复合镀层表面形貌较纯Ni镀层更为平整。

2) 添加SiO2后,复合镀层的硬度和耐磨性得到明显提升,且在10 g/L时达到最大,这是由于SiO2的存在所导致的第二相强化。磨损机制为典型的磨粒磨损。

3) 复合镀层阻抗谱的曲率半径增大和Tafel曲线的自腐蚀电流密度降低,说明复合镀层的耐腐蚀性能相比纯的Ni镀层有明显的提升,这是由于表面更为平整和SiO2的抑制作用所导致的。

| [1] |

王旭峰, 李中奎, 周军, 等. 锆合金在核工业中的应用及研究进展[J].

热加工工艺, 2012, 41(2): 71–74.

DOI: 10.3969/j.issn.1001-3814.2012.02.021.

|

| [2] |

杨忠波. 国外锆合金研究发展概况[J].

中国核工业, 2016, 10: 40–41.

|

| [3] |

周军, 李中奎. 轻水反应堆(LWR)用包壳材料研究进展[J].

中国材料进展, 2014, 33(9/10): 554–559.

|

| [4] |

魏晓伟, 沈保罗. 核反应堆中防护包壳的研究进展[J].

稀有金属, 2002, 26(4): 304–306.

DOI: 10.3969/j.issn.0258-7076.2002.04.016.

|

| [5] |

鲁艳萍, 姚美意, 周邦新. 热处理对N36锆合金腐蚀与吸氢性能的影响[J].

上海大学学报(自然科学版), 2008, 14(2): 194–194.

|

| [6] |

TANG C, KLIMENKOV M, JAENTSCH U, et al. Synthesis and characterization of Ti2AlC coatings by magnetron sputtering from three elemental targets and ex-situ annealing[J].

Surface and Coatings Technology, 2017, 309: 445–455. DOI: 10.1016/j.surfcoat.2016.11.090. |

| [7] |

LIU K, LI Y, WANG J, et al. Microstructure and interfacial characteristics of Ni-based composite coating on zirconium alloy substrate by laser cladding[J].

Transaction of the China Welding Institution, 2016, 37(11): 39–42. |

| [8] |

BAO W C, XUE J X, LIU J X, et al. Coating SiC on zircaloy-4 by magnetron sputtering at room temperature[J].

Journal of Alloys and Compounds, 2018, 730: 81–87. DOI: 10.1016/j.jallcom.2017.09.281. |

| [9] |

MENG C Y, YANG L, WU Y W, et al. Study of the oxidation behavior of CrN coating on Zr alloy in air[J].

Journal of Nuclear Materials, 2019, 515: 354–369. DOI: 10.1016/j.jnucmat.2019.01.006. |

| [10] |

JIN D L, GUO Y, GAO Z H, et al. Investigation on the oxidation and corrosion behaviors of FeCrZr alloy as a protective material for Zr cladding[J].

Journal of Alloys and Compounds, 2018, 753: 532–542. DOI: 10.1016/j.jallcom.2018.04.250. |

| [11] |

YANG B, LIU J X, QI LIANG, et al. Surface nickel plating on carbon fiber[J].

Nonferrous Metals Science and Engineering, 2016(5): 49–54. |

| [12] |

LU Y, LUO S, REN Z, et al. Corrosion mechanism of Ni deposits on magnets by pulse current electro-deposition[J].

Surface and Coatings Technology, 2021, 409(11): 126833. |

| [13] |

ZHU S J, HU Y F, ZHANG X H, et al. Experimental investigation on ultrasonic shot peening of WC-Co alloy[J].

Materials and Manufacturing Processes, 2020, 35: 1576–1583. DOI: 10.1080/10426914.2020.1779943. |

| [14] |

LIU J B, ZHANG X H, CUI Z Y, et al. Effects of ultrasonic surface rolling processing and plasma nitriding on the fretting wear behavior of Inconel 690TT[J].

Surface and Coatings Technology, 2020, 402: 126312. DOI: 10.1016/j.surfcoat.2020.126312. |

| [15] |

刘美霞, 黄柱, 李天白, 等. Al2O3含量对Ni-W-Al2O3复合镀层性能的影响[J].

有色金属科学与工程, 2016, 7(4): 55–60.

|

| [16] |

刘俊凯, 张新虎, 恽迪. 事故容错燃料包壳候选材料的研究现状及展望[J].

材料导报, 2018, 32(11): 1757–1778.

DOI: 10.11896/j.issn.1005-023X.2018.11.001.

|

| [17] |

杨红艳, 张瑞谦, 彭小明, 等. 锆合金包壳表面涂层研究进展[J].

表面技术, 2017, 46(1): 69–77.

|

| [18] |

黄小波, 宋俊凯, 高玉魁. 核电锆管的表面改性技术[J].

表面技术, 2016, 45(4): 57–64.

|

| [19] |

白志勇, 王志斌, 朱振平. 锆合金管表面镀镍技术探索[J].

产业与科技论坛, 2017, 16(17): 75–76.

DOI: 10.3969/j.issn.1673-5641.2017.17.038.

|

| [20] |

KIM H G, KIM I H, JUNGY I, et al. Adhesion property and high-temperature oxidation behavior of Cr-coated zircaloy-4 cladding tube prepared by 3D laser coating[J].

Journal of Nuclear Materials, 2015, 465: 531. DOI: 10.1016/j.jnucmat.2015.06.030. |

| [21] |

MA X F, ZHAI H L, MENG F Q, et al. Benefit or harm of accident tolerant coatings on the low-cycle fatigue properties of Zr-4 cladding alloy: in-situ studies at 400 degrees C[J].

Journal of Nuclear Materials, 2021, 545: 152651. DOI: 10.1016/j.jnucmat.2020.152651. |

| [22] |

张雪辉, 周亮亮, 李晓闲, 等. Y2O3对W-4.9Ni-2.1Fe合金的摩擦磨损行为的影响[J].

材料工程, 2017, 45(11): 115–121.

DOI: 10.11868/j.issn.1001-4381.2016.001381.

|

| [23] |

马国亮, 田伟, 王铀. 纳米稀土氧化物对7075铝合金硬度和耐磨性的影响[J].

材料热处理学报, 2007, 28(增刊1): 79–81.

|

| [24] |

HE Y J, WINNUBST L, BURGGRAAF A J, et al. Grain-sized dependence of sliding wear in tetragonal zirconia polycrystals[J].

Journal of the American Ceramic Society, 1996, 79(12): 3090–3096. |

| [25] |

ZUM G K, BUNDSCHUH W, ZIMMERLIN B. Effect of grain size on friction and sliding wear of oxide ceramics[J].

Wear, 1993, 162/163/164: 269–279. |

2022, Vol. 13

2022, Vol. 13