| 氟碳铈矿分解脱氟过程研究 |

2. 沈阳化工大学化学工程学院, 沈阳 110142

2. College of Chemical Engineering, Shenyang University of Chemical Technology, Shenyang 110142, China

我国四川冕宁的氟碳铈矿是一种重要的轻稀土资源,具有质量优、储量大、成分单一等特点[1-4]。目前,人们普遍采用氧化焙烧和湿法浸出工艺进行稀土的分离[5-10],在焙烧工艺生产过程中,一部分氟被直接排出,对人们生活环境和大气造成了巨大的污染;在湿法浸出分离稀土过程中,一部分氟进入溶液中,以稀土氟化物形式沉到固相中,在一定程度上影响了单一稀土的纯度,而且,其工艺条件难以控制,这也成为高纯稀土生产过程中的瓶颈。这些工艺生产过程产生大量含氟废气、含氟废渣和含氟废水,不仅造成氟污染,而且将其作为废弃物还造成了氟资源的严重浪费[11-14]。工业三废排放的氟化物不仅对环境造成污染,而且对生物体也造成严重的影响[15-18]。因此,研究氟碳铈矿焙烧分解脱氟过程具有重要意义。目前,研究人员对氟碳铈矿的分解脱氟过程已经开展了一些研究[19-24]。吴文远等研究稀土精矿氧化焙烧过程中氟的逸出规律以及添加助剂CaO的热分解过程,用NaCl-CaCl2作为助剂进行了CaO焙烧氟碳铈矿的研究,用柠檬酸配合浸出分离稀土氧化物与氟化钙,为氟碳铈矿的固氟焙烧提供了有效解决途径,开发了氟碳铈矿氟与稀土有效分离的冶金工艺[24-28]。岑鹏等针对四川氟碳铈精矿,提出了一种新的选冶联合流程,主要工序为钙化分解、重选分离和盐酸浸出,稀土、氟和钙的回收率分别达到98.07%、64.76%和85.48%。其中稀土元素为混合氯化稀土溶液的形式,氟和一部分钙进入到人造萤石产品中,其余的钙进入到氯化钙溶液中。此工艺减少了化学试剂的用量、能源的消耗和含氟废弃物的产生和排放,同时增加了新的有价产品[29]。内蒙古科技大学采用稀土精矿与铝盐混合焙烧的方法,对焙烧过程进行了固氟效率的影响因素研究,最大固氟效率可达77.1%,“微波辅助氟碳铈矿固氟焙烧”工艺的应用,使得氟碳铈矿快速分解成稀土氧化物,而氟以氟化钙的形式留在焙烧矿中,有利于后续稀土与氟化钙的进一步分离。氟碳铈矿经微波焙烧后,稀土和氟主要以稀土氧化物和氟化钙形式存在,其固氟率为97.57%[30, 13]。

上述工艺过程虽然在一定程度上减少了氟的污染,但氟被留在焙烧矿中,给焙烧矿的后续处理带来一定的困难,而且固氟率并没有达到理想效果。本文从另一个角度出发,选择将氟脱除后进行吸收处理,通过研究氟碳铈矿在不同气氛下的分解和脱氟过程,说明了水蒸气在氟碳铈矿分解过程中的脱氟作用,并讨论了水蒸气脱氟的机理,这为开发氟碳铈矿清洁绿色处理工艺和氟的综合利用提供理论依据。

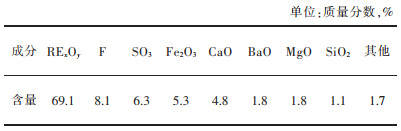

1 实验实验选用四川冕宁氟碳铈矿晶体为原料,经过破碎、研磨、筛分出粒度小于74 μm的粉末。其成分如表 1所列。称取一定质量经105~110 ℃烘干后的氟碳铈矿粉末,在一定气氛下,在高温管式电阻炉中焙烧3 h,得到固相焙烧产物。产生的气体通过3级波板多孔吸收器进行吸收,吸收剂为0.020 mol/L的NaOH水溶液。

| 表 1 氟碳锦矿化学成分 Table 1 Chemical constituents of bastnaesite(mass fraction)% |

|

| 点击放大 |

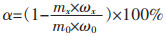

实验采用德国Bruker公司D8型X射线衍射仪(Cu靶,波长0.154 06 nm,管电压40 kV,工作电流40 mA,2θ范围10°~90°)进行测试;用德国蔡司公司的Ultra Plus型场发射扫描电子显微镜进行形貌分析;用瑞士METTLER TOLEDO公司的TGA/DSC 1型热重-差热分析仪测定氟碳铈矿原矿的热重-差示扫描量热分析(TG-DSC)曲线,N2气氛或空气气氛,测量温度范围为25~1 000 ℃,升温速率为10 ℃/min。对于氟碳铈矿固相焙烧产物中的氟含量,采用EDTA滴定法[31]进行测定:样品用高氯酸在135~140 ℃水蒸气蒸馏,使氟与其他元素分离。并在pH值为2.0~2.5时加入氯化镧标准溶液,与氟生成氟化镧沉淀,在六胺缓冲溶液(pH值为5.5~6.0)中,用二甲酚橙作指示剂,用EDTA标准溶液滴定过量的氯化镧,计算出氟的质量分数。为了方便对脱氟效果的研究,把氟离子的含量折合成脱氟率,脱氟率α采用式(1)计算得出。

|

(1) |

式(1)中:mx为焙烧产物的质量,g;m0为焙烧前矿物的质量,g;ωx为焙烧产物的氟含量,g;ω0为焙烧前矿物的氟含量,g。

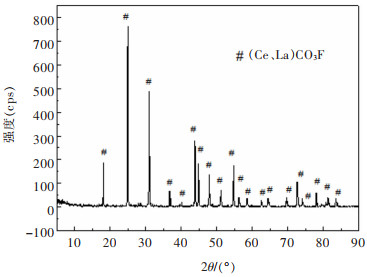

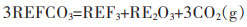

2 实验结果与讨论 2.1 氟碳铈矿分解过程原矿的X射线衍射(XRD)分析结果如图 1所示,四川冕宁天然氟碳铈矿结晶良好,原矿的主要物相为(Ce、La)CO3F。

|

| 图 1 氟碳锦矿的X射线衍射谱 Fig. 1 X ray diffraction patterns of bastnaesite |

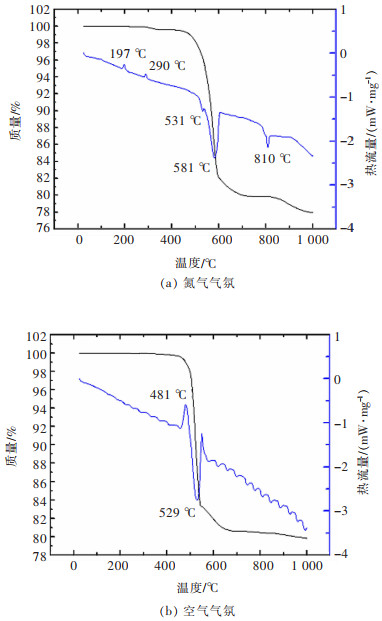

为了研究氟碳铈矿在焙烧过程中的分解过程和焙烧气氛对其影响,我们分别对氟碳铈矿在氮气和空气气氛下进行了TG-DSC实验,分析结果如图 2所示。从图 2(a)中可以看出,在氮气气氛下,450 ℃之前,氟碳铈矿略微失重,失重率为0.5%,并在197 ℃和290 ℃伴有2个小的放热峰,这是因为氟碳铈矿在此过程失去一定量的吸附水、结晶水。450~800 ℃时,失重明显,失重率为19.7%,并伴有强烈的吸热峰,说明氟碳铈矿在此温度区间发生了分解反应式(2),并放出大量的CO2,理论计算得到式(2)失重率为19.9%,与实验测定失重率19.7%非常吻合,证实发生了式(2)的反应,同时可以看出,氟碳铈矿在450~600 ℃分解速率较快,600~800 ℃分解速率变缓。800~1 000 ℃时,氟碳铈矿轻微失重,在810 ℃时,伴有较弱的吸热峰,可能是稀土氟化物高温挥发所致。从后面氟碳铈矿焙烧产物的XRD实验结果看,氟碳铈矿的焙烧分解过程存在大量的REOF,说明氟碳铈矿的焙烧分解过程同时伴随着反应(3)的发生。

|

(2) |

|

(3) |

|

| 图 2 氟碳饰矿的TG-DSC曲线 Fig. 2 TG-DsC curves of bastnaesite |

由图 2(b)可以看出,在空气气氛下,氟碳铈矿在450 ℃前略微失重,失重率为0.5%,这与氮气气氛下的结果基本一致,但从DSC曲线看,空气气氛下此过程的反应比较复杂。450~800 ℃失重明显,失重率约为19.3%,说明在此过程主要发生的是式(2)氟碳铈矿的分解反应。从式(4)理论计算可知,此过程将增重4.9%,450~800 ℃过程总失重率应为17.5%,与实验结果失重率19.3%相比,超出的失重量应该是氟碳铈矿在此过程中脱氟所致,并且从DSC曲线看出,氟的脱除反应过程比较复杂。从DSC曲线看出,在481 ℃出现了一个放热峰,说明此处发生了式(4)的氧化反应[32],Ce2O3氧化成CeO2。

|

(4) |

从2.1氟碳铈矿在氮气和空气气氛下焙烧实验结果对比看,在空气气氛下,氟碳铈矿出现明显的脱氟反应,可能是由于空气中的水蒸气与稀土氟化物发生反应,生成HF。HF以气态形式逸出,反应如式(5)、式(6)所示。

|

(5) |

|

(6) |

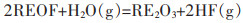

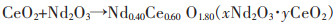

为了研究氟碳铈矿在空气条件下焙烧脱氟过程和脱氟率,对氟碳铈矿进行了焙烧实验(焙烧温度600~1 000 ℃),对焙烧产物进行了XRD分析,并测定了每个焙烧条件下氟的脱除率,分析结果如图 3、表 2所列。

|

| 图 3 空气气氛下氟碳饰矿在不同温度下焙烧产物的XRD谱 Fig. 3 XRD diagrams of calcination product of bastnaesite at different temperature in air atmosphere |

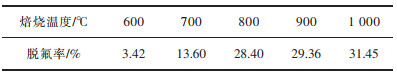

| 表 2 空气气氛下氟碳铺矿在不同温度下焙烧3 h脱氟率 Table 2 Defluorination rate of bastnaesite roastedat different temperatures for 3 h in air atmosphere |

|

| 点击放大 |

从图 3可以看出,600 ℃时,氟碳铈矿在空气气氛中焙烧所得产物含有Ca0.65Nd0.35F2.35、NdOF、Ce7O12和CeO1.66。产物中存在多价铈的氧化物(Ce7O12和CeO1.66),是由于空气中氧气的存在,导致矿物中部分的Ce3+被氧化为Ce4+。在600 ℃下,氟碳铈矿以式(2)、式(3)、式(4)形式反应,同时Ce3+出现复杂的氧化过程,如式(7)。从表 2可以看出,在此条件下脱氟率为3.42%,说明由于空气中水蒸气的存在,在氟碳铈矿分解过程中发生了式(5)、式(6)的脱氟反应,但由于温度相对来说较低,反应缓慢。

|

(7) |

当温度升高到700 ℃时,出现了Nd0.40Ce0.60 O1.80衍射峰,CeO1.66和Ce7O12衍射峰消失,说明分解生成的氧化铈氧化较完全,并与Nd2O3生成复合氧化物,如式(8)。从表 2看出,该条件下脱氟率为13.60%,说明随着温度的升高,式(4)、式(5)的脱氟反应加快。

|

(8) |

温度升高到800 ℃时,衍射峰无明显变化,900~1 000 ℃时,氟碳铈矿分解后的物相基本没有变化,但从表 2可以看出,800~1 000 ℃氟碳铈矿的脱氟率为28.40%~31.45%,与700 ℃焙烧产物的结果相比,脱氟率成倍地增长,说明氟碳铈矿在相同湿度空气条件下焙烧,焙烧温度是式(5)、式(6)脱氟反应的关键因素,脱氟率随着温度的升高而快速提高。

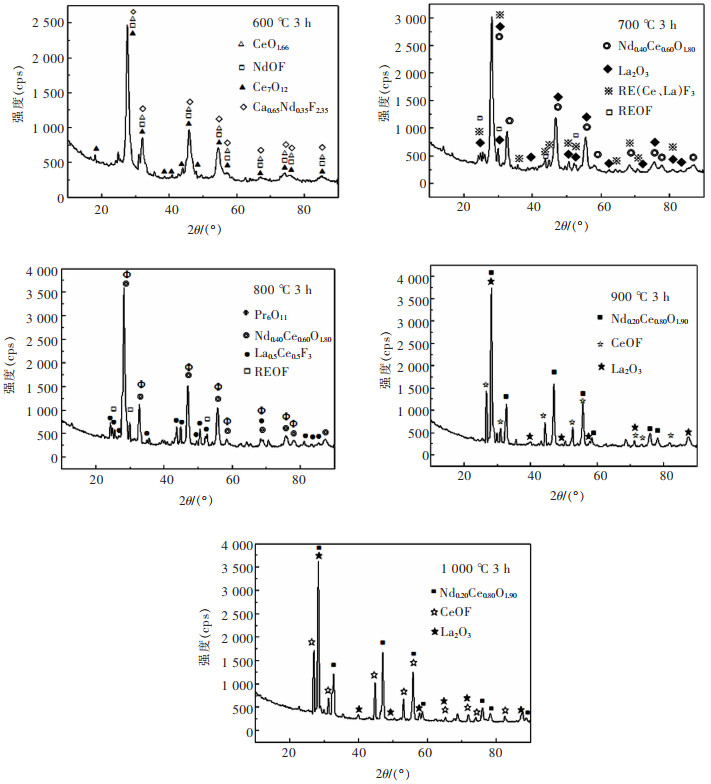

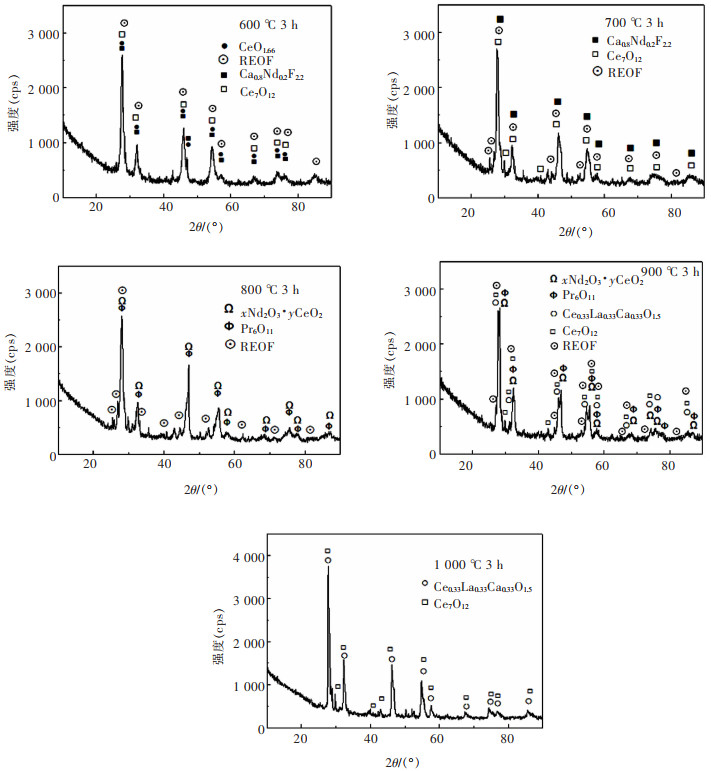

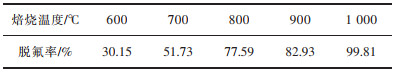

2.2.2 氟碳铈矿在饱和水蒸气条件下焙烧脱氟过程从2.2.1实验结果可以看出,焙烧温度是氟碳铈矿发生脱氟反应的关键条件,但从800~1 000 ℃的脱氟率数据看,脱氟率从28.40%提高到31.45%,脱氟率变化很小。为了提高氟碳铈矿焙烧过程的脱氟率,强化氟碳铈矿脱氟,研究了氟碳铈矿在通入饱和水蒸气条件下,600~1 000 ℃的焙烧脱氟过程,对焙烧产物进行了XRD分析,并测定了每个焙烧条件下氟的脱除率,分析结果如图 4、表 3所示。

|

| 图 4 饱和水蒸气气氛下氟碳饰矿在不同温度下焙烧产物的XRD谱 Fig. 4 X-ray diffractions of bastnaesite calcined at different temperatures in saturated atmosphere |

| 表 3 饱和水蒸气气氛下氟碳铺矿在不同温度下焙烧3 h脱氟率 Table 3 Defluorination rate of bastnaesiteroasted at different temperatures for 3 h in saturated water vapor atmosphere |

|

| 点击放大 |

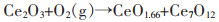

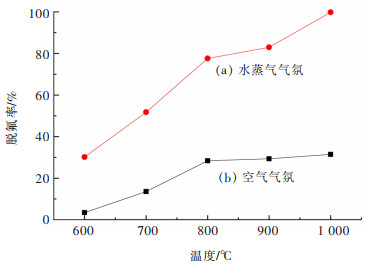

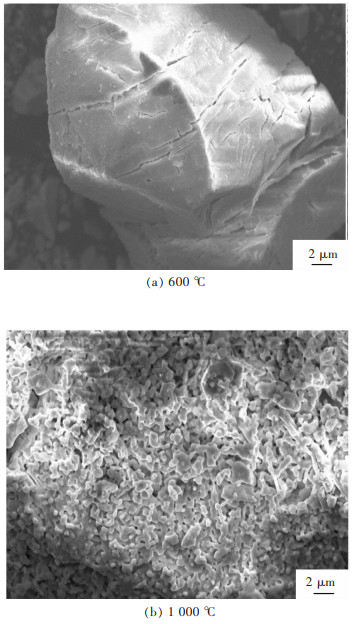

由图 4可以看出,在饱和水蒸气气氛下,氟碳铈矿的分解过程与空气条件下的分解过程是一致的,氟碳铈矿在分解过程中发生式(2)、式(3)、式(4)、式(7)、式(8)等反应。从表 3的脱氟率实验结果看出,在饱和水蒸气条件下,氟碳铈矿的脱氟率与在空气条件下的脱氟率相比大幅度提高,说明在相同温度下水蒸气的增加,促进了式(5)、式(6)的脱氟反应,使脱氟率大幅度提高。图 5所示为不同温度水蒸气和空气条件下脱氟率的趋势图。由图 5可以看出,在相同温度下,水蒸气气氛下脱氟率均比空气气氛下脱氟率高,而且,随着温度的升高,脱氟率增加的趋势更明显,而脱氟率提高比率从600 ℃到800 ℃呈下降的趋势,说明在式(5)的脱氟反应发生的同时,随着温度的提高,式(3)的反应也容易发生,而在800 ℃以下,式(6)的反应进行比较困难,因而造成脱氟率提高的比率下降。从800 ℃至1 000 ℃脱氟率提高的比率呈上升趋势,说明800 ℃以上,REOF的脱氟反应式(6)比较容易发生,使脱氟率的提高比率上升,在1 000 ℃时,式(5)、式(6)的脱氟反应进行比较完全,氟碳铈矿的脱氟率达到99.81%。从图 6氟碳铈矿在饱和水蒸气条件下600 ℃和1 000 ℃焙烧产物的形貌图对比可以看出,氟碳铈矿在600 ℃时开始分解和脱氟反应,矿物颗粒产生裂纹和破裂,说明水蒸气的存在促进了氟碳铈矿的分解和脱氟过程,1 000 ℃时,氟碳铈矿形成疏松均匀的蜂窝状,使水蒸气与矿物更充分接触反应,因而在水蒸气条件下氟碳铈矿可以完全脱氟,为实现氟碳铈矿的清洁焙烧处理和氟资源的综合利用提供依据。

|

| 图 5 氟碳锦矿在不同气氛下脱氟率对比 Fig. 5 Comparison chart of defluorination rate of bastnaesite under different atmosphere |

|

| 图 6 氟碳饰矿在饱和水蒸气条件下焙烧产物的形貌 Fig. 6 Appearance of bastnaesite under saturated water vapor |

3 结论

1) 氟碳铈矿在450 ℃开始发生分解反应,生成REF3和RE2O3,随着焙烧温度的提高,生成大量的REOF和部分稀土复合氧化物。

2) 氟碳铈矿在焙烧分解过程中与水蒸气发生脱氟反应,在同等条件下,焙烧温度对脱氟反应影响较大,低于800 ℃,主要是REF3发生脱氟反应,900 ℃,REOF发生脱氟反应。

3) 在空气气氛下,在1 000 ℃焙烧3 h,氟碳铈矿脱氟率可达到31.45%,在饱和水蒸气气氛下,氟碳铈矿脱氟率可达到99.81%,说明在此条件下氟碳铈矿可以实现强化脱氟。

| [1] |

杨庆山, 杨涛. 氟碳铈矿的冶炼新工艺研究[J].

稀有金属与硬质合金, 2014, 42(1): 1–4.

|

| [2] |

杨占峰, 马莹, 王彦.

稀土采选与环境保护[M]. 北京: 冶金工业出版社, 2018: 16-101.

|

| [3] |

姚亚东, 李瑶, 涂文志, 等. 四川冕宁稀土矿生产混合碳酸稀土新工艺[J].

矿产综合利用, 2000(6): 16–21.

DOI: 10.3969/j.issn.1000-6532.2000.06.005.

|

| [4] |

CAO S M, MA Z L, LIAO Y F, et al. Structural and electronic properties of bastnaesite of bastnaesite and implications for surface reactions in flotation[J].

Journal of Rare Earths, 2020(3): 332–338. |

| [5] |

刘倩琛, 陈思竹. 氟碳铈矿冶炼分离研究进展[J].

四川有色金属, 2018(1): 16–21.

|

| [6] |

刘咏, 龙炳清, 赵仕林. 稀土矿石湿法冶炼中氟污染的治理技术探讨[J].

甘肃环境研究与监测, 2001, 14(1): 58–59, 63.

|

| [7] |

陈涛, 李宁, 晏波, 等. 稀土湿法冶炼废水污染治理技术与对策[J].

化工进展, 2014, 33(5): 1306–1311.

|

| [8] |

胡轶文, 王丽明, 曹钊, 等. 我国稀土资源冶炼分离技术研究进展[J].

矿产保护与利用, 2020(2): 151–161.

|

| [9] |

LIU J, ZHANG T A, DOU Z H, et al. Decomposition process of bastnaesite concentrate in NaOH-CaO-H2O system[J].

Journal of Rare Earths, 2019(7): 760–766. |

| [10] |

王威, 柳林, 刘红召, 等. 稀土资源提取技术进展及趋势[J].

矿产保护与利用, 2020, 40(5): 32–36.

|

| [11] |

WANG L S, WANG C M, YU Y, et al. Recovery of fluorine from bastnasite as synthetic cryolite by-product[J].

Journal of Hazardous Materials, 2012, 209/210: 77–83. DOI: 10.1016/j.jhazmat.2011.12.069. |

| [12] |

王满合, 曾明, 王良士, 等. 氟碳铈矿氧化焙烧-盐酸催化浸出新工艺研究[J].

中国稀土学报, 2013, 31(2): 148–154.

DOI: 10.11785/S1000-4343.20130204.

|

| [13] |

徐晓娟, 李解, 李保卫, 等. 微波辅助氟碳铈矿固氟焙烧实验研究[J].

稀土, 2018, 39(4): 96–103.

|

| [14] |

姚佳, 夏磊. 氟碳铈矿伴生元素氟和铝的回收利用[J].

稀土, 2019, 40(3): 73–78.

|

| [15] |

LI P Y, OY X H, ZHAO Y L, et al. Occurrence of perfluorinated compounds in agricultural environment, vegetables, and fruits in regions influenced by a fluorine-chemical industrial park in China[J].

Chemosphere, 2019, 225: 659–667. DOI: 10.1016/j.chemosphere.2019.03.045. |

| [16] |

TARKI M, ENNEILI A, DASSIA L. An appraisal of natural fluorine contamination of paleogroundwater in Tozeur oases, southern Tunisia, with emphasis on the anthropogenic impact[J].

Applied Geochemistry, 2020, 120: 104661. DOI: 10.1016/j.apgeochem.2020.104661. |

| [17] |

周颜宏, 李俊飞. 包头市工业大气氟化物排放对城区环境影响研究[J].

环境与发展, 2015, 27(2): 36–41.

DOI: 10.3969/j.issn.1007-0370.2015.02.011.

|

| [18] |

王静媛. 环境监测中固定污染源废气氟化物的测定方法分析[J].

中国资源综合利用, 2020, 38(11): 148–150.

DOI: 10.3969/j.issn.1008-9500.2020.11.042.

|

| [19] |

CEN P, BIAN X, WU W Y. Isoconversional kinetic analysis of decomposition of bastnaesite concentrates with calcium hydroxide[J].

Journal of Rare Earths, 2020, 38: 1361–1371. DOI: 10.1016/j.jre.2020.01.006. |

| [20] |

ZHENG Q, WU W Y, BIAN X. Investigations on mineralogical characteristics of rare earth minerals in Bayan Obo tailings during the roasting process[J].

Journal of Rare Earths, 2017, 35(3): 300–308. DOI: 10.1016/S1002-0721(17)60913-X. |

| [21] |

ZHAO L S, WANG L S, SHUAI G H, et al. Thermal decomposition and oxidation of bastnaesite concentrate in inert and oxidative atmosphere[J].

Journal of Rare Earths, 2018, 36(7): 758–764. DOI: 10.1016/j.jre.2018.01.008. |

| [22] |

许延辉, 马升峰, 郭文亮, 等. MgCl2焙烧分解白云鄂博氟碳铈矿的研究[J].

中国稀土学报, 2019, 37(5): 574–582.

|

| [23] |

HUANG Y K, ZHANG T A, DOU Z H, et al. Phase transition of bastnaesite concentrate in calcification process[J].

Rare Metals, 2016(8): 649–654. |

| [24] |

吴文远, 孙树臣, 郁青春. 氟碳铈与独居石混合型稀土精矿热分解机理研究[J].

稀有金属, 2002, 26(1): 76–79.

|

| [25] |

吴志颖, 吴文远, 孙树臣, 等. 混合稀土精矿氧化焙烧过程中氟的逸出规律研究[J].

稀土, 2009, 30(6): 18–21.

DOI: 10.3969/j.issn.1004-0277.2009.06.004.

|

| [26] |

边雪, 尹少华, 张丰云, 等. 柠檬酸配合浸出分离稀土氧化物与氟化钙[J].

材料与冶金学报, 2011, 10(4): 244–248.

DOI: 10.3969/j.issn.1671-6620.2011.04.003.

|

| [27] |

吴志颖, 吴文远, 孙树臣, 等. 含氟稀土精矿焙烧逸出气体中氟化物的测定[J].

稀土, 2008, 29(1): 8–12.

DOI: 10.3969/j.issn.1004-0277.2008.01.002.

|

| [28] |

边雪, 吴文远, 杨眉, 等. 以NaCl-CaCl2为助剂CaO分解氟碳铈矿的研究[J].

有色矿冶, 2007, 23(5): 34–37.

DOI: 10.3969/j.issn.1007-967X.2007.05.011.

|

| [29] |

岑鹏, 边雪, 吴文远. 氟碳铈矿中稀土的高效提取和氟的资源化利用[C]//南昌: 江西省稀土学会, 2020.

|

| [30] |

王明玉. 不同铝盐焙烧分解包头稀土精矿对氟影响研究[D]. 包头: 内蒙古科技大学, 2020.

|

| [31] |

包头稀土研究院. GB/T18114.11—2010稀土精矿化学分析第11部分: 氟量的测定EDTA滴定法[S]. 北京: 中国标准出版社, 2011.

|

| [32] |

王培铭, 许乾慰.

材料研究方法[M]. 北京: 科学出版社, 2012.

|

2021, Vol. 12

2021, Vol. 12