| SiCp/2014Al复合材料的热变形行为及本构模型 |

2. 电子封装与先进功能材料湖南省重点实验室,长沙 410083

2. Hunan Provincial Key Laboratory of Electronic Packaging and Advanced Functional Materials, Changsha 410083, China

碳化硅颗粒增强铝基(SiCp/Al)复合材料具有强度高、模量高、耐磨、耐高温、尺寸稳定性好、膨胀系数低等优异的综合性能,被广泛地应用于航空航天、军工、汽车制造、电子封装等领域[1-2]。为获得更高的强度,更优异的机械性能及更便于应用的物理形态,SiCp/Al复合材料通常需要进行二次变形加工。常用的变形加工方式为热挤压、热轧制、热锻造等,充分利用基体合金的延展性,在较低的生产成本下使之性能更为优异且适合工程应用[3-5]。但是高硬度和脆性的增强相SiC限制基体合金的塑性流动,导致复合材料的加工性较差[6-7]。为进一步获得所需性能和结构,十分有必要对复合材料的热变形过程进行研究。

热变形本构方程是通过数学模型描述材料在热变形过程中复杂的流变应力[6]。合适的本构模型能够表达材料在不同条件下的动态特性[8-9],是对材料变形进行精确数值分析(如有限元模拟等)的先决条件。Johnson和Cook在1983年提出Johnson-Cook(JC)本构模型,由于其形式简单且计算方便,已被用于金属在高应变率、高温条件下的大变形行为研究中[10]。但是,He等发现JC模型在变形行为的预测中存在一些偏差[11]。针对此问题,有研究对JC模型进行修正,来提高其准确性[12-13]。

近年来,人工神经网络(ANN)已经被应用于预测材料的热变形行为[14-15]。与本构方程相比,ANN模型不需要建立数学模型,具有处理复杂多元非线性问题的能力和更高的预测精度。Yan等采用ANN模型对Al-6.2Zn-0.70Mg-0.30Mn-0.17Zr合金的流变应力进行预测,其预测精度高于Arrhenius本构方程[16]。Hesabi等通过ANN对Al-5%Al2O3纳米复合材料的热变形行为进行建模,结果表明ANN模型可以准确预测纳米复合材料复杂的流变行为[17]。

为了探究复合材料热加工过程中的应力-应变关系并为其热加工工艺的制定提供理论指导,本文以15% SiCp/2014Al复合材料为研究对象,采用热模拟实验手段研究该复合材料的热变形行为,并建立修正的JC本构模型(M-JC)和ANN模型对其流变行为进行分析。

1 实验实验所需的材料是采用粉末冶金和热挤压法制备的15% SiCp/2014Al复合材料板材。铝基体的化学成分为Al-4.4Cu-0.8Mn-0.5Mg-0.8Si,SiC的平均粒径为3 μm,将2014Al粉与SiC颗粒混合后在512 ℃、180 MPa热等静压2 h,然后在470 ℃热挤压,其挤压比为15∶1。从热挤压态材料中沿挤压方向加工尺寸为Φ8 mm×12 mm的圆柱形试样作为热压缩试样。

采用热模拟机Gleeble-3180在实验温度分别为350,400,450 ℃和500 ℃,应变速率分别为0.001,0.01,0.1 s-1和1.0 s-1的条件下进行了等温热压缩试验。实验温度和应变速率的设定是根据常见铝合金热加工参数选取的。在样品和压头之间放置石墨片以减少摩擦的影响。实验过程为:以5 ℃/s的升温速度将试样加热至设定的变形温度,达到设定温度后,保温3 min,以确保试样温度均匀;将试样压缩至0.6的真应变后,在冷水中进行淬火以保持组织。为防止试样氧化,加热和压缩过程在真空条件下进行。

为研究SiCp/2014Al复合材料原始态的微观组织,采用SEM和OM进行微观组织表征。采用线切割在板材沿挤压方向上切取试样,经研磨和抛光之后,采用用Weck试剂(100 mL蒸馏水、4 g高锰酸钾、1 g氢氧化钠)侵蚀试样, 在Leica-DM6000M光学显微镜和Quanta-200扫描电子显微镜下观察组织。采用配备电子背散射衍射(EBSD)系统的EVO MA10扫描电子显微镜对晶粒微观结构和晶界取向进行表征。EBSD试样先进行机械研磨和抛光,然后使用Gatan 691离子减薄仪进行离子抛光处理。

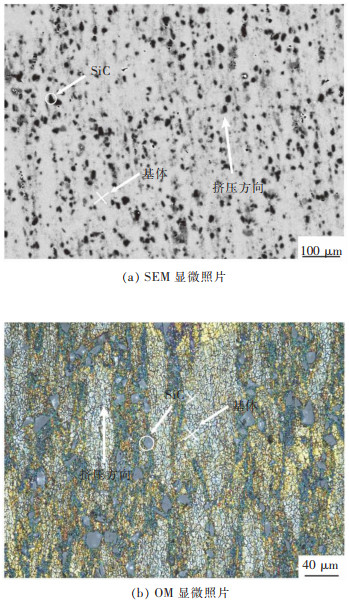

2 结果与分析 2.1 SiCp/2014Al复合材料的原始显微组织图 1所示为SiCp/2014Al复合材料的原始显微组织。图 1(a)为复合材料的扫描显微组织,其中碳化硅颗粒呈现暗黑色,以平行于挤压方向线状排列分布,无明显团聚。在图 1(b)中,观察到基体中有大量的再结晶组织,除部分长径比小的细长晶粒外,大部分再结晶晶粒为等轴晶。

|

| 图 1 SiCp/2014Al复合材料原始显微组织 Fig. 1 Initial microstructures of SiCp/2014Al composite |

2.2 SiCp/2014Al复合材料流变应力分析

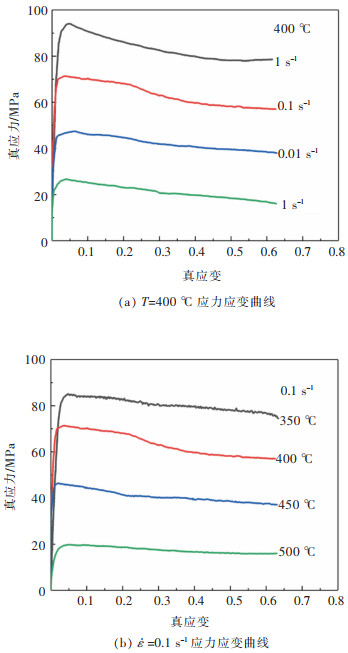

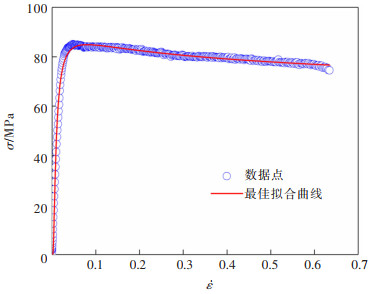

图 2所示为粉末冶金SiCp/2014Al复合材料在不同温度和应变速率下的真应力-真应变曲线。在变形初期,流变应力随着应变的增加而迅速增加,快速增加后,流动应力开始缓慢增加,直到达到峰值应力。然后,流动应力趋于下降。整个热变形过程可以理解为加工硬化和动态软化之间的竞争过程[18]。加工硬化是由于应变诱导位错增殖,使得位错密度增加,并且SiC颗粒阻碍了位错运动,进而使得流变应力增加;动态软化是由于热激活能为晶界迁移、位错重排提供足够的驱动力,促进动态再结晶晶粒成核和生长以及位错湮没,从而引起流变应力降低[19]。

|

| 图 2 不同条件下的真应力-应变曲线 Fig. 2 The true stress-strain curves at varying conditions |

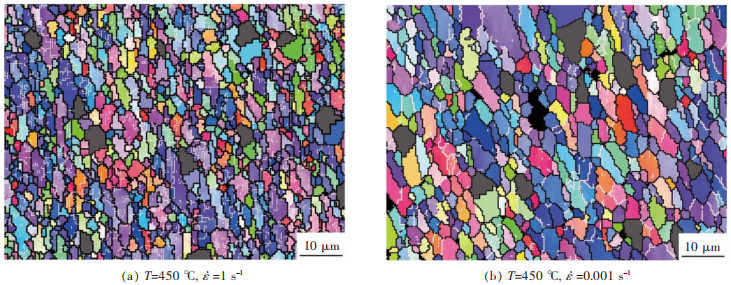

在变形初期,复合材料在外力作用下基体合金中位错增殖速度大于位错交滑移和攀移的速度,位错间相互缠结使其运动的阻力增大,并且由于SiC增强颗粒的存在使得SiC颗粒与基体之间产生强内应力[20],这种内应力使得大量位错堆积在SiC颗粒与基体合金的界面处,使得加工硬化机制占主导地位,因而复合材料的流变应力在达到峰值应力之前急剧上升。随着热压缩的进行,复合材料基体中的位错和空位等缺陷的密度继续增加,真应变增大到一定程度时,复合材料的变形储能到达驱动动态回复或动态再结晶的阈值[21],动态回复或动态再结晶使得复合材料发生软化。从图 3可以看出,当变形温度为450 ℃,应变速率为1 s-1时,晶粒内部有许多不规则亚晶界,而这些亚晶界是由动态回复形成的;当变形温度为450 ℃,应变速率为0.001 s-1时,复合材料中有大量等轴小晶粒,说明此变形条件下复合材料发生了动态再结晶。当动态软化与加工硬化达到平衡时,复合材料的流变应力达到峰值。之后随着动态软化作用不断增大,复合材料宏观上表现为流变应力的下降。

|

| 注:高角晶界(>15°)用黑线表示,低角晶界(20~15°)用白线表示,碳化硅颗粒呈深灰色。 图 3 不同条件下SiCp/2014Al复合材料的反极图 Fig. 3 The EBSD images of SiCp/2014Al composite at varying conditions (IPF color+grainboundary, high angle grain boundaries (>15°) are marked by black lines and low angleboundaries (29~15°) are marked by white lines; SiC particles are shown by dark gray) |

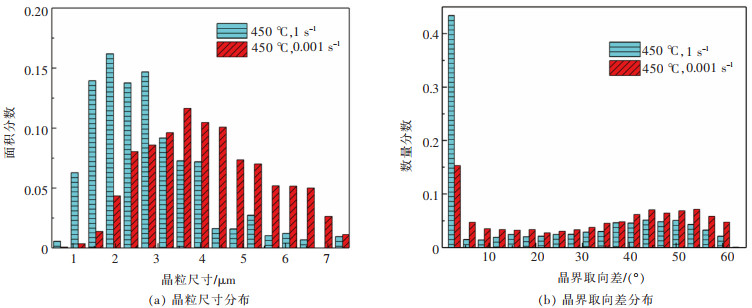

从图 2中可以看出,在相同的真应变条件下,真应力随着温度降低和应变速率增加而增加。这是因为较低的应变速率和较高的温度可以为晶界迁移、位错重排提供更长的时间和足够的驱动力,以用于动态再结晶晶粒的成核和生长以及位错湮没[22]。从图 4可以看出,在较高的温度下,随着应变速率的增加,小角度晶界比例减少,大角度晶界比例增加,说明材料发生了动态再结晶,并且从晶粒尺寸分布图可以看出晶粒发生了长大。

|

| 图 4 不同条件下SiCp/2014Al复合材料的晶粒尺寸分布图和晶界取向差分布 Fig. 4 Grain size distribution map and grain boundary misorientation distribution map of SiCp/2014Al composite at varying conditions |

2.3 修正的Johnson-Cook(M-JC)本构模型

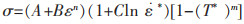

Johnson-Cook本构模型是目前最常见的唯象本构模型之一。Wang等采用JC模型对Al-Mg-Li合金板材的成形极限曲线进行预测[23]。Xie等基于JC模型和实验数据建立6063铝合金超声振动镦粗的本构模型[24]。JC模型形式简单,计算简便,但没有考虑热变形过程中的物理机制,仅基于实验数据,采用曲线拟合的方法推导本构方程,可表示为[10]:

|

(1) |

式(1)中:σ为流动应力(MPa);ε为等效塑性应变;

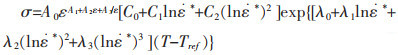

JC模型没有反映任何影响因素的累积效应,只是简单地假设应变、应变速率和温度3个影响因素是相互独立的。为了克服JC模型的不足,考虑到这3个因素对流变应力的耦合影响,本文提出了一种修正的JC模型(M-JC):

|

(2) |

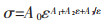

式(2)中:A0、A1、A2、A3、C0、C1、C2、λ0、λ1、λ2和λ3是材料常数;其他常数的含义与JC模型中相同。A0εA1+A2ε+A3/ε反映了材料的应变软化机制。

选择参考温度和参考应变速率分别为Tref= 350 ℃和

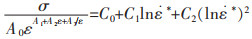

当T=Tref= 350 ℃,

|

(3) |

将T=350 ℃,

当变形温度T=Tref= 350 ℃时,式(2)可转化为:

|

(4) |

|

| 图 5 σ~ε的关系曲线 Fig. 5 σ~ε relation curve |

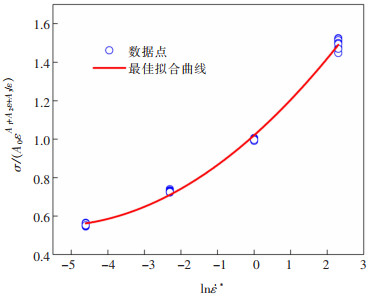

在不同真应力条件下,对

|

图 6   |

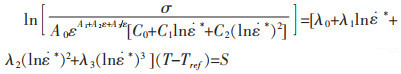

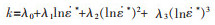

对式(2)进行整理,可得:

|

(5) |

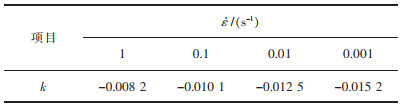

将不同应变速率和温度下的流变应力代入式(5)中,对S和T-Tref进行线性拟合,如图 7所示。在4个不同应变速率下得到斜率

|

| 图 7 不同应变速率下S~(T-Tref)的关系曲线 Fig. 7 S~(T-Tref)relation curve at different strain rates |

| 表 1 不同应变速率下k的值 Table 1 The value of k at different strain rates |

|

| 点击放大 |

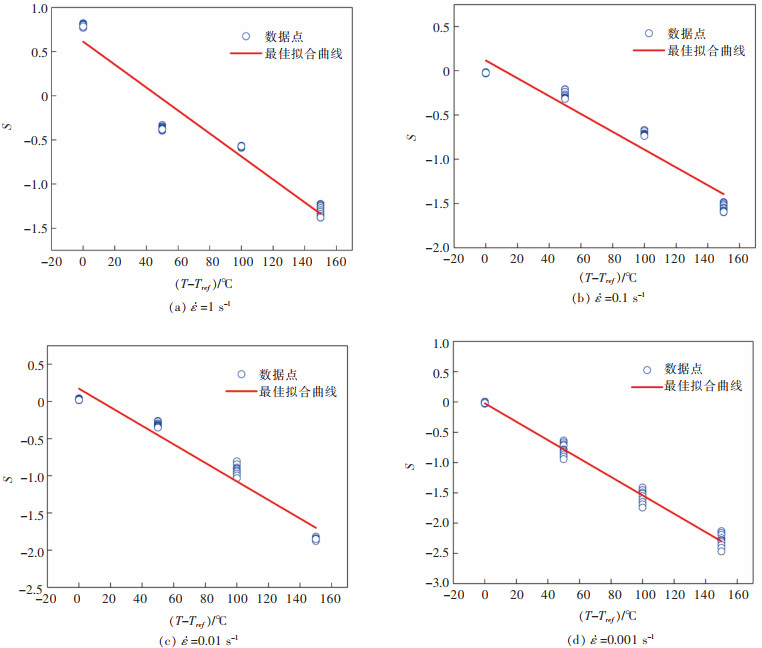

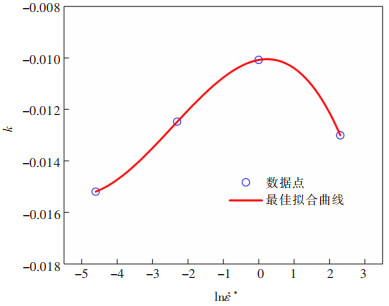

对k与

|

图 8   |

修正的JC模型所涉及的材料常数如表 2所列,由式(2)和表 2可得到不同变形条件下的流变应力预测值。

| 表 2 修正的JC模型的材料常数 Table 2 Parameters for the modified JC model for SiCp/2014Al composites |

|

| 点击放大 |

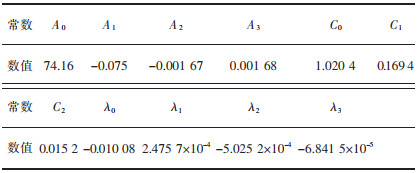

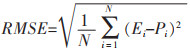

2.4 人工神经网络(ANN)模型

人工神经网络(ANN)是一种类似于人类神经系统的信息处理技术,应用于各个学科领域。Bagheripoor等将ANN应用于热轧机,并对轧制力和轧制力矩等参数进行预测[25]。Mai等采用ANN模型准确预测肝癌患者接受半肝切除手术后发生严重肝衰竭的风险,并帮助外科医生识别中、高风险患者[26]。近年来,ANN被广泛应用于预测材料的热变形流变应力,具有较高的预测精度[16]。ANN通过采用非线性函数将输入和输出数据联系起来,不需要考虑变形过程中的物理机制,不需要建立数学模型[27]。ANN模型能够处理复杂的多元非线性问题,并从自动训练的数据中总结规律。本文采用3层前反馈误差反向传播人工神经网络(BP-ANN)来研究SiCp/2014Al复合材料的热变形行为。图 9所示为BP-ANN模型的结构图,该模型包含一个输入层、一个输出层和一个隐含层,输出层参数分别为应变ε、应变速率和变形温度T,输出层参数为流变应力σ。BP-ANN模型采用Levenberg-Marquardt训练算法,学习率设置为0.01,动量默认设置为0.9。输入层与隐含层之间的传递函数为"tansig"函数,隐含层与输出层之间的传递函数为"purelin"函数。

|

| 图 9 BP-ANN的模型结构 Fig. 9 Schematic structure of feed-forward back propagation artificial neural network model |

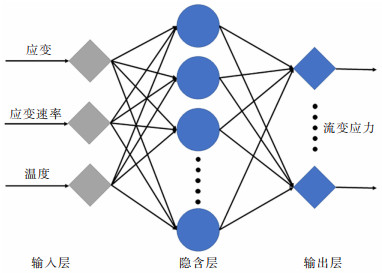

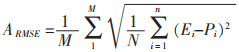

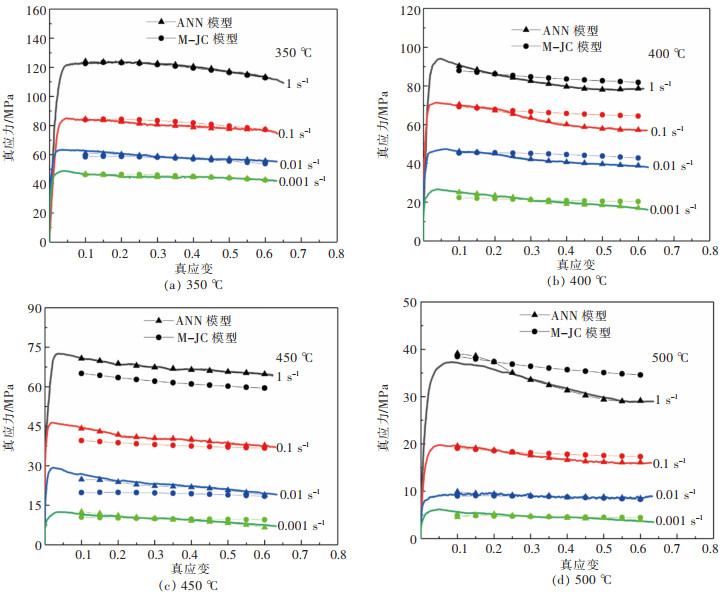

在BP-ANN模型中,确定隐含层的神经元个数十分重要,神经元个数影响整个模型的性能和精确度。因此,采用平均均方差(ARMSE)来计算不同隐含层神经元个数下实验值与预测值之间的误差:

|

(6) |

|

(7) |

其中:Ei为实验值;Pi为预测值;N为数据个数。由于计算过程中初始值是随机的,导致每次计算的RMSE都不同。为减小RMSE带来的随机误差,对BP-ANN运算10次(即M=10),计算ARMSE值。图 10所示为平均均方差(ARMSE)和隐含层神经元个数的关系,其中隐含层神经元个数为16时ARMSE值最小,所以BP-ANN模型采用3-17-1网络结构。

|

| 图 10 平均均方差(ARMSE)和隐含层神经元个数的关系 Fig. 10 Variation of ARMSE with the number of neurons in hidden layer |

从真应力应变曲线中随机选择700个数据,其中524个数据用于训练BP-ANN模型,并从0.1 ~ 0.6应变以0.05的间隔选取176个数据用于测试BP-ANN模型的性能。

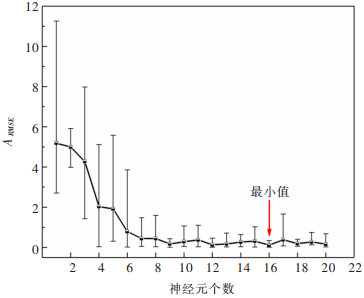

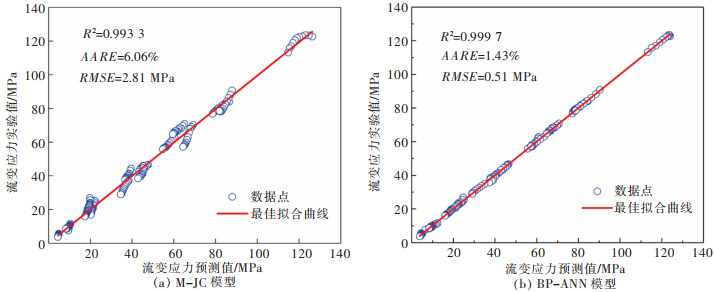

2.5 不同模型预测精度评估为了对比M-JC模型与BP-ANN模型对流变应力的预测能力,将2种模型不同变形条件下的预测值与实验值进行叠加,如图 11所示。从整体上看,M-JC模型与BP-ANN模型都能够对SiCp/2014Al复合材料热变形流变应力做出准确的预测。但是M-JC模型但在高应变速率和高温条件(如450 ℃/1 s-1和500 ℃/1 s-1等)下出现了一些偏差,这可能是在高温条件下SiCp/2014Al复合材料的变形机制发生了改变[28]。而BP-ANN模型对各个变形条件下的流变应力都有较高的预测精度。

|

| 图 11 不同条件下采用两种模型获得的流变应力预测值与实验值的比较 Fig. 11 Comparison of predicted and experimental stresses flow obtained by two models under different conditions |

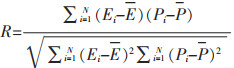

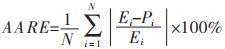

采用数值统计的方法进一步评估不同模型预测值的精确度,主要有均方根误差(RMSE)、相关系数(R)和平均绝对误差(AARE)[29]。

|

(8) |

|

(9) |

其中:Ei为实验值;Pi为预测值;E和P分别为Ei和Pi的平均值;N为数值个数。R值越接近1,则实验值与预测值之间的相关程度越好。AARE与预测值的偏差有关,即AARE越小,预测精度越高。图 12显示了不同模型下实验值与预测值之间的相关性。M-JC模型和BP-ANN模型的R2、AARE和RMSE值分别为0.993 3和0.999 7,6.06%和1.43%以及2.81 MPa和0.51 MPa。与M-JC模型相比,BP-ANN模型拥有更高的R2值和更低的AARE值,表明其对SiCp/2014Al复合材料热压缩变形流变应力的预测具有更高的预测精度和可靠性。

|

| 图 12 基于不同模型的流变应力预测值与实验值的相关性 Fig. 12 Correlation between experimental and predicted flow stresses by using (a)modified JC model and (b) BP-ANN model |

3 结论

1) 在SiCp/2014Al复合材料的热变形过程中,加工硬化、动态回复和动态再结晶之间的竞争导致该材料的流变应力随应变速率的增加和温度的降低而增大。

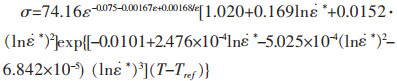

2) 在考虑了应变、应变速率和变形温度对流动应力的耦合影响下,对JC模型进行修正后可表示为:

|

M-JC模型总体上能够对SiCp/2014Al复合材料流变应力做出准确的预测。但在高温条件下该材料变形机制的变化造成模型在高应变速率下的预测出现了一定偏差。

3) 与M-JC模型相比,BP-ANN模型的构建过程更为简洁,相关系数更高,均方根误差和平均绝对误差更低,对SiCp/2014Al复合材料热变形流变应力的预测精度和可靠性更高。该模型用于SiCp/2014Al复合材料热加工领域的数值模拟可提高模拟精度,更利于工艺参数的优化。

| [1] |

CHEN X, FU D, TENG J, et al. Hot deformation behavior and mechanism of hybrid aluminum-matrix composites reinforced with micro-SiC and nano-TiB2[J].

Journal of Alloys and Compounds, 2018, 753: 566–575. DOI: 10.1016/j.jallcom.2018.04.223. |

| [2] |

程明阳, 郝世明, 谢敬佩, 等. SiCp/Al-Cu复合材料的高温热变形行为[J].

材料工程, 2017, 45(2): 17–23.

|

| [3] |

XU W, JIN X, XIONG W, et al. Study on hot deformation behavior and workability of squeeze-cast 20 vol.% SiCw/6061Al composites using processing map[J].

Materials Characterization, 2018, 135: 154–166. DOI: 10.1016/j.matchar.2017.11.026. |

| [4] |

TANG B, WANG H, JIN P, et al. Constitutive flow behavior and microstructural evolution of 17 vol.% SiCp/7055Al composite during compression at elevated temperature[J].

Journal of Materials Research and Technology, 2020, 9(3): 6386–6396. DOI: 10.1016/j.jmrt.2020.04.010. |

| [5] |

ZHOU L, HUANG Z Y, WANG C Z, et al. Constitutive flow behaviour and finite element simulation of hot rolling of SiCp/2009Al composite[J].

Mechanics of Materials, 2016, 93: 32–42. DOI: 10.1016/j.mechmat.2015.10.010. |

| [6] |

SEE K S, DEAN T A. The effects of the disposition of SiC particles on the forgeability and mechanical properties of co-sprayed aluminium-based MMCs[J].

Journal of Materials Processing Technology, 1997, 69(1/2/3): 58–67. |

| [7] |

SRIVASTAVA V C, JINDAL V, UHLENWINKEL V, et al. Hot-deformation behaviour of spray-formed 2014 Al+SiCP metal matrix composites[J].

Materials Science and Engineering: A, 2008, 477(1/2): 86–95. |

| [8] |

刘欣, 李强锋, 汪志刚, 等. 低合金微碳钢的热变形行为及本构方程[J].

有色金属科学与工程, 2018, 9(4): 53–59.

|

| [9] |

孙军伟, 张荣伟, 李升燕, 等. 5182铝合金热变形行为研究[J].

有色金属科学与工程, 2018, 9(5): 43–48.

|

| [10] |

JOHNSON G R, COOK W H. Fracture characteristics of three metals subjected to various strains, strain rates, temperatures and pressures[J].

Engineering Fracture Mechanics, 1985, 21(1): 31–48. DOI: 10.1016/0013-7944(85)90052-9. |

| [11] |

HE J, CHEN F, WANG B, et al. A modified Johnson-Cook model for 10%Cr steel at elevated temperatures and a wide range of strain rates[J].

Materials Science and Engineering: A, 2018, 715: 1–9. DOI: 10.1016/j.msea.2017.10.037. |

| [12] |

NIU L, CAO M, LIANG Z, et al. A modified Johnson-Cook model considering strain softening of A356 alloy[J].

Materials Science and Engineering: A, 2020: 789. |

| [13] |

BOBBILI R, MADHU V. A modified Johnson-Cook model for FeCoNiCr high entropy alloy over a wide range of strain rates[J].

Materials Letters, 2018, 218: 103–105. DOI: 10.1016/j.matlet.2018.01.163. |

| [14] |

SANI S A, EBRAHIMI G R, VAFAEENEZHAD H, et al. Modeling of hot deformation behavior and prediction of flow stress in a magnesium alloy using constitutive equation and artificial neural network (ANN) model[J].

Journal of Magnesium and Alloys, 2018, 6(2): 134–144. DOI: 10.1016/j.jma.2018.05.002. |

| [15] |

宋亚虎, 王爱琴, 王震, 等. 双尺度SiCp/A356复合材料的热变形行为及本构模型[J].

材料热处理学报, 2020, 41(12): 135–145.

|

| [16] |

YAN J, PAN Q L, LI A D, et al. Flow behavior of Al-6.2Zn-0.70Mg-0.30Mn-0.17Zr alloy during hot compressive deformation based on Arrhenius and ANN models[J].

Transactions of Nonferrous Metals Society of China, 2017, 27(3): 638–647. DOI: 10.1016/S1003-6326(17)60071-2. |

| [17] |

HESABI Z R, SANJARI M, SIMCHI A, et al. Effect of alumina nanoparticles on hot strength and deformation behaviour of Al-5 vol.% Al2O3 nanocomposite: experimental study and modelling[J].

Journal of Nanoscience and Nanotechnology, 2010, 10(4): 2641–2645. DOI: 10.1166/jnn.2010.1408. |

| [18] |

CHEN S, TENG J, LUO H, et al. Hot deformation characteristics and mechanism of PM 8009Al/SiC particle reinforced composites[J].

Materials Science and Engineering: A, 2017, 697: 194–202. DOI: 10.1016/j.msea.2017.05.016. |

| [19] |

TAN Y B, MA Y H, ZHAO F. Hot deformation behavior and constitutive modeling of fine grained Inconel 718 superalloy[J].

Journal of Alloys and Compounds, 2018, 741: 85–96. DOI: 10.1016/j.jallcom.2017.12.265. |

| [20] |

RAJAMUTHAMILSELVAN M, RAMANATHAN S. Development of processing map for 7075 Al/20% SiCp composite[J].

Journal of Materials Engineering and Performance, 2011, 21(2): 191–196. DOI: 10.1007%2Fs11665-011-9871-x. |

| [21] |

KOCKS U F. Laws for work-hardening and low-temperature creep[J].

Journal of Engineering Materials and Technology, 1976, 98(1): 76–85. DOI: 10.1115/1.3443340. |

| [22] |

REN J, WANG R, FENG Y, et al. Hot deformation behavior and microstructural evolution of as-quenched 7055 Al alloy fabricated by powder hot extrusion[J].

Materials Characterization, 2019, 156: 109833. DOI: 10.1016/j.matchar.2019.109833. |

| [23] |

WANG Y, ZHANG C, YANG Y, et al. The identification of improved Johnson-Cook constitutive model in a wide range of temperature and its application in predicting FLCs of Al-Mg-Li sheet[J].

Journal of Materials Research and Technology, 2020, 9(3): 3782–3795. DOI: 10.1016/j.jmrt.2020.02.005. |

| [24] |

XIE Z, GUAN Y, LIN J, et al. Constitutive model of 6063 aluminum alloy under the ultrasonic vibration upsetting based on Johnson-Cook model[J].

Ultrasonics, 2019, 96: 1–9. DOI: 10.1016/j.ultras.2019.03.017. |

| [25] |

BAGHERIPOOR M, BISADI H. Application of artificial neural networks for the prediction of roll force and roll torque in hot strip rolling process[J].

Applied Mathematical Modelling, 2013, 37(7): 4593–4607. DOI: 10.1016/j.apm.2012.09.070. |

| [26] |

MAI R Y, LU H Z, BAI T, et al. Artificial neural network model for preoperative prediction of severe liver failure after hemihepatectomy in patients with hepatocellular carcinoma[J].

Surgery, 2020, 168(4): 643–652. DOI: 10.1016/j.surg.2020.06.031. |

| [27] |

HAGHDADI N, ZAREI-HANZAKI A, KHALESIAN A R, et al. Artificial neural network modeling to predict the hot deformation behavior of an A356 aluminum alloy[J].

Materials & Design, 2013, 49: 386–391. |

| [28] |

VOYIADJIS G Z, ABED F H. Microstructural based models for bcc and fcc metals with temperature and strain rate dependency[J].

Mechanics of Materials, 2005, 37(2): 355–378. |

| [29] |

LI P W, LI H Z, HUANG L, et al. Characterization of hot deformation behavior of AA2014 forging aluminum alloy using processing map[J].

Transactions of Nonferrous Metals Society of China, 2017, 27(8): 1677–1688. DOI: 10.1016/S1003-6326(17)60190-0. |

2021, Vol. 12

2021, Vol. 12