| 氟化物体系熔盐电解制备YNi合金 |

2. 江西省钨与稀土功能合金材料工程实验室, 江西 赣州 341000

2. Tungsten and Rare Earth Functional Alloy Materials Engineering Laboratory of Jiangxi, Ganzhou 34100, Jiangxi, China

稀土储氢合金中添加金属钇后会在合金表面形成Y的氧化物保护膜而减缓合金的腐蚀与粉化, 改善储氢合金的循环稳定性, 同时可以提高储氢合金在室温和高温时的电化学性能, 如合金的高倍率放电能力[1-4]。但金属钇采用钙热还原法生产, 价格昂贵, 导致采用金属钇为原料生产含钇的稀土储氢合金成本高。然而, 预先制成熔点低且价格更低的钇镍中间合金, 再按照生产和市场要求调配制成稀土储氢合金材料, 不仅可以降低生产成本、减少氧化烧损, 而且操作简单, 合金成分易于控制。因此, 研究高效、经济的钇镍中间合金制备方法具有迫切的现实意义。

稀土中间合金一般采用熔盐电解法制备[5-7], 此外, 也可以通过对掺法[8]、金属热还原法[9]来制备。与对掺法、金属热还原法相比, 熔盐电解法表现出成本低、成分均匀且容易控制、质量较好、易实现连续化生产, 同时, 具备突出的节能减排效果和成本优势[10-11]。因此, 许多研究人员在不同的熔盐体系中, 如CaF2-LiF[12-13]、NaCl-KCl[14]、KCl-LiF[15-16]和LiF-NaCl-KCl[17], 开展了RENi金属间化合物的电化学制备研究。Sato和Xie[18-19]研究了YNi金属间化合物的电化学形成, 采用恒电位电解法, 在NaCl-KCl熔盐体系中获得了YNi3和YNi5金属间化合物, 在LiF-KCl-NaCl熔盐体系中获得了YNi2、YNi、Y3Ni2金属间化合物。然而, 到目前为止, 熔盐电解法制备YNi合金还未实现工业化生产。

本文借鉴DyFe、GdFe、HoFe等高熔点稀土中间合金熔盐电解法生产的成功经验, 以YF3-LiF为电解质体系添加氧化钇进行电解实验, 对自耗阴极熔盐电解法制备YNi合金的电解工艺条件进行研究, 并对所得YNi合金进行表征分析, 为钇镍合金的规模化生产提供依据。

1 试验方法 1.1 原料实验所有原材料如下:

1) Y2O3: Y2O3/TREO≥99.9%, TREO≥99%, LOI < 1%;由江西南方稀土高技术股份有限公司提供。

2) YF3: F > 37%, H2O < 1%;由江西南方稀土高技术股份有限公司提供。

3) LiF: LiF≥99%, F > 20%;由江西南方稀土高技术股份有限公司提供。

4) Ni棒: N4级; 由宝鸡坚美达钛镍有限公司提供。

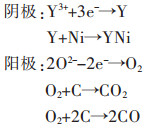

1.2 试验过程根据现有的电解技术条件, 实验在3 000 A电解槽中进行, 实验设备如图 1所示。YF3与LiF按比例配比, 混合均匀组成YF3-LiF电解质。电解槽经烘炉后, 向电解槽中加入YF3-LiF电解质, 起弧熔化电解质, 待YF3、LiF完全熔化达到电解温度后, 将钼坩埚放入石墨槽的中央, 阴极镍棒插入预定深度, 启动整流器, 调整电流、电压值, 按照一定的加料速度均匀加入氧化钇进行电解, 每隔60 min取出钼坩埚, 将液态中间合金倒入模具中冷却, 去渣得到YNi合金。电解基本反应如下:

|

|

| 图 1 实验设备 Fig. 1 Image of experiment equipment |

2 结果与讨论 2.1 电解时间对电解过程的影响

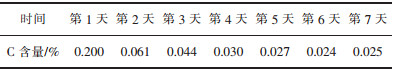

从开炉到正常电解的21个班次(每8 h为1个班次), 每天随机取3块钇镍合金测试C含量取平均值, 7 d内钇镍合金中C含量随电解时间的变化如表 1所列。

| 表 1 电解时间与合金中C含量的变化关系 Table 1 Variation of C content of YNi alloy with electrolytic time |

|

| 点击放大 |

从表 1可以看出, 开始电解时, YNi合金中的C含量较高, 达到0.2%, 这主要是因为起弧期间, 碳棒在高温下空烧, 大量的石墨粉落入电解槽, 开始电解后, 碳和Y反应生产YxCy进入合金中, 导致合金中C含量高。从电解的第3天开始, 合金中的C含量趋于稳定, C含量可以控制在0.05%以下, 满足稀土中间合金中的C含量要求。

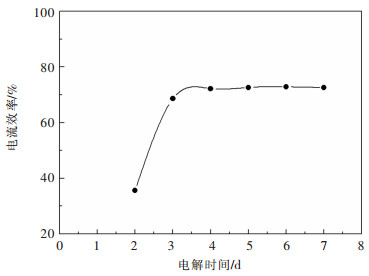

从开炉到正常电解的7 d内, 电流效率随电解时间的变化见图 2, 从图 2可以看出, 从第2天开始, 就可以正常电解, 但此时电流效率较低, 这是因为开始电解时, 碳和Y反应生产的YxCy会阻碍YNi合金的汇集, 导致部分金属雾被氧化而损失。从第4天开始, 电流效率波动较小, 保持在72.8%左右。

|

| 图 2 电流效率随电解时间的变化 Fig. 2 Variation of current efficiency with electrolysis time |

2.2 电解温度对电解过程的影响

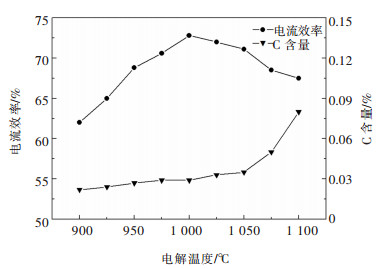

电解温度是影响合金电解生产技术经济指标和阴极沉积质量的重要因素, 对电解过程的正常进行至关重要, 每种合金的电解温度是不同的, 在YNi合金的电解过程中, 电解温度影响Y3+的析出状态与Y原子与Ni的合金化。电解温度过低, Y原子与Ni阴极不能合金化, 形成海绵状渣; 电解温度过高, 电解质挥发强烈, 电解无法正常进行。从900~1 100 ℃, 每隔25 ℃做1次实验, 考察了电解温度对合金中C含量及电流效率的影响。

图 3所示为电解温度与合金中C含量、电流效率的变化关系, 从图 3可以看出, 电解温度对YNi合金中C含量有较大的影响, 在较低的温度下电解有利于降低合金中的C含量。在1 050 ℃以下电解时, YNi合金中C含量控制在0.05%以下, 可以满足稀土储氢合金对原料中的C含量要求。但在YNi合金的实际电解过程中, 电解温度低于950 ℃时, Y2O3在熔体中的溶解度和溶解速度降低, 大量未溶解的Y2O3沉入电解槽底部, 同时电解出的YNi合金凝聚不好, 渣金分离困难。在高于1 050 ℃电解时, YNi合金中C含量迅速升高, 主要有两方面原因, 一是Y和石墨阳极剥落到熔盐中的碳、空气中的O2作用加强; 二是Y能够与阳极所产生的氧化碳和熔体中的氧化物渣泥发生反应, 生成高熔点的YxCy而滞留在YNi合金中造成C含量较高。另外, 电解温度太高, 会加剧LiF, YF3的挥发, 增加盐耗, 提高YNi合金的生产成本。

|

| 图 3 电流效率、YNi合金中C含量随电解温度的变化 Fig. 3 Variation of current efficiency and C content in Y-Ni alloy with electrolysis temperature |

从图 3可知, 电流效率随着温度的升高先增大后减小。温度较低时, 电解质黏度增大, 影响熔盐中离子和电子的扩散与传递, 导致电流效率低。随着电解温度的提高, Y2O3在YF3-LiF中的溶解度增大, 离解反应是吸热反应, Y3+增多, 电流效率增大。电解温度过高时, 电解质的挥发损失增大, 钇镍合金的烧损也严重, 从而使电流效率降低。由图 3可知电解温度控制在975~1 050 ℃较为适合, 实验中也发现在此温度段, 电解质流动性好, 底部无渣。

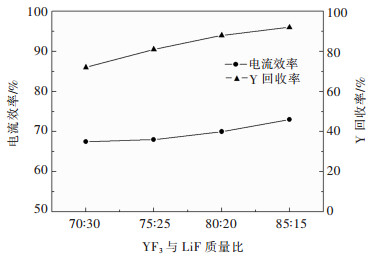

2.3 电解质组成对电解过程的影响电解质的组成直接影响电解质的密度、黏度、表面张力、电导和金属的溶解度而影响整个电解过程[20-21]。每24 h通过添加LiF来调整一次熔盐, 研究Y回收率(实际析出合金中钇含量与理论析出合金中钇含量之比)和电流效率与电解质组成的变化关系, 结果见图 4。

|

| 图 4 电流效率、Y回收率随电解质组成的变化关系 Fig. 4 Variation of current efficiency and rare earth recovery with molten salt composition |

从图 4可以看出, Y的收率随着YF3含量的增加而增大, 这是由于YF3含量较低时, 电解质的密度降低, 氧化钇与电解质的密度差增大, 导致更多的氧化钇未溶解便沉入电解槽底部, 同时还易出现阳极效应。电解质组成决定了电解质的密度和黏度, 而密度和黏度影响电流效率, 选择合适的电解质组成, 对提高电流效率至关重要。由图 4可知, 电流效率随着YF3含量的增加先增大后减小, 熔盐成分质量比YF3: LiF小于85:15时, 熔体的黏度适中, 形成的钇镍合金和熔体的密度差较大, YNi合金能够很顺利沉入承接坩埚, 因而电流效率较高; 在实验过程中发现当熔盐成分质量比YF3: LiF大于85:15时, 熔体黏度较高, 流动性差, 钇镍合金与电解质分离困难而难以正常电解。

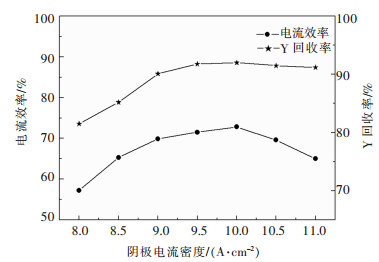

2.4 阴极电流密度对电解过程的影响阴极电流密度是影响熔盐电解技术经济的重要因素之一, 保持电解温度和电解质组成不变, 调节电流强度, 分别设定阴极电流密度为8.0, 8.5, 9.0, 9.5, 10.0, 10.5, 11.0 A/cm2, 考察阴极电流密度对电流效率和Y收率的影响, 结果如图 5所示。Y收率在阴极电流密度小于9.0 A/cm2偏低, 在大于9.5 A/cm2后基本稳定, 表明在阴极电流密度小于9.0 A/cm2时, Y2O3比较难电解。

|

| 图 5 电流效率、Y回收率随阴极电流密度的变化关系 Fig. 5 Variation of current efficiency and rare earth recovery with cathode current density |

从图 5可以看出, 阴极电流密度的变化对电流效率产生较大的影响, 阴极电流密度小于10.0 A/cm2时, 电流效率随着阴极电流密度的增加而增大, 阴极电流密度大于10.0 A/cm2时, 随着阴极电流密度的增加, 电流效率反而减小, 主要是因为当阴极电流密度较小时, Y3+在Ni阴极上还原的速度较慢, 形成的YNi合金少, 适当提高阴极电流密度, 可提高YNi合金的析出速率, 单位阴极表面析出的YNi合金量增加, 能相对减少YNi合金的溶解和二次反应, 因而提高电流效率; 但阴极电流密度过大时, 会使镍阴极区的温度过高, 电解质循环加剧, 二次反应增强, 使电流效率降低。

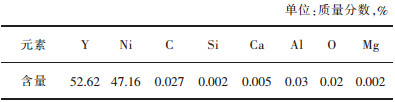

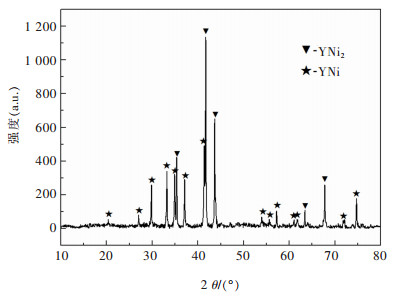

2.5 钇镍合金表征分析对电解温度为1 000 ℃, YF3: LiF(质量比)为85:15、阴极电流密度为10.0 A/cm2电解得到的钇镍合金进行分析表征。钇镍合金的成分分析、XRD图谱分别见表 2、图 6。

| 表 2 钇镍合金成分分析 Table 2 Composition analysis of YNi alloy |

|

| 点击放大 |

|

| 图 6 YNi合金的XRD图谱 Fig. 6 XRD pattern of YNi alloy |

从表 2和图 6可以看出, 熔盐电解法制备的钇镍合金由YNi2相和YNi相组成, 合金中Y含量为52.6%, 推算出合金中YNi2含量为44.56%, YNi含量为55.44%。

采用金属钇制备稀土储氢合金时, 要求金属钇的化学成分需满足XB/T 218—2007标准中产品牌号174020的质量标准, 即w(C)≤0.05%、w(Si)≤0.05%、w(Ca)≤0.15%、w(O)≤0.5%、w(Mg)≤0.05%。对比表 2可知, 熔盐电解法制备的钇镍合金杂质元素含量更低, 可以满足稀土储氢合金的使用要求。

3 结论1) 在YF3-LiF体系熔盐电解生产YNi合金, 从开炉到正常电解需2 d左右, 从第4天开始, 电流效率波动较小, 保持在72.8%左右;

2) 电解过程中, 电解温度、电解质组成、阴极电流密度对电流效率、Y收率及合金中C含量有重要影响, 较好的工艺条件为: 电解温度为1 000 ℃, 电解质YF3与LiF质量比为85:15, 阴极电流密度为10.0 A/cm2;

3) 钇镍合金由YNi2相和YNi相组成, Y含量为52.6%, 杂质元素含量低, 满足稀土储氢合金的使用要求。

| [1] |

ZHU Z D, ZHU S, ZHAO X, et al. Effects of Ce/Y on the cycle stability and anti-plateau splitting of La5-xCexNi4Co (x=0.4, 0.5) and La5-yYyNi4Co (y=0.1, 0.2) hydrogen storage alloys[J].

Materials Chemistry and Physics, 2019, 236(1): 121725–121731. |

| [2] |

孙昊, 赵凤光, 冯佃臣, 等. Mg22Y2Ni10Cu2储氢合金活化和吸氢性能[J].

稀有金属, 2020, 44(4): 387–393.

|

| [3] |

黄勇平, 杨琨, 谢亚林, 等. 钇替代镧对La-Mg-Ni系储氢合金晶体结构及其电化学性能的影响[J].

中国稀土学报, 2011, 29(4): 484–489.

|

| [4] |

廖兴群, 秦毅红. 掺杂Y对AB5型储氢合金及密封电池性能的影响[J].

电池, 2013, 43(1): 45–48.

|

| [5] |

李亮星, 王涛胜, 黄茜琳, 等. 熔盐电解法制备铝钪中间合金研究进展[J].

材料导报, 2018, 21: 3768–3773.

|

| [6] |

卢小能, 张小增, 谢欣荣, 等. 25KA熔盐电解法制备稀土镨钕合金非稀土杂质有效控制的研究[J].

有色金属科学与工程, 2015, 6(4): 10–15.

|

| [7] |

LIU X, XUE J L, GUO Z C, et al. Segregation behaviors of Sc and unique primary Al3Sc in Al-Sc alloys prepared by molten salt electrolysis[J].

Journal of Materials Science & Technology, 2019, 35(7): 1422–1431. |

| [8] |

姜锋, 尹志民, 李汉广. 铝钪中间合金的制备方法[J].

稀土, 2001, 22(1): 41–44.

|

| [9] |

曹大力, 王吉坤, 石忠宁, 等. 铝热还原法制备铝-稀土中间合金的研究[J].

中国稀土学报, 2008, 26(1): 82–86.

|

| [10] |

郭探, 王世栋, 叶秀深, 等. 熔盐电解法制备稀土合金研究进展[J].

中国科学: 化学, 2012, 42(9): 1328–1336.

|

| [11] |

庞思明, 颜世宏, 李宗安, 等. 我国熔盐电解法制备稀土金属及其合金工艺技术进展[J].

稀有金属, 2011, 35(3): 440–450.

|

| [12] |

KOBAYASHI S, KOBAYASHI K, NOHIRA T, et al. Electrochemical formation of Nd-Ni alloys in molten LiF-CaF2-NdF3[J].

Journal of the Electrochemical Society, 2011, 158(12): 142–146. DOI: 10.1149/2.072112jes. |

| [13] |

YASUDA K, KONDO K, NOHIRA T, et al. Electrochemical formation of Pr-Ni alloys in LiF-CaF2-PrF3 and NaCl-KCl-PrCl3 melts[J].

Journal of the Electrochemical Society, 2014, 161(6): 3097–3102. |

| [14] |

YASUDA K, KOBAYASHI S, NOHIRA T, et al. Electrochemical formation of Nd-Ni alloys in molten NaCl-KCl-NdCl3[J].

Journal of the Electrochemical Society, 2013, 92(5): 349–354. |

| [15] |

李梅, 孙婷婷, 韩伟, 等. 在LiCl-KCl共晶熔盐中电化学制备钬镍金属间化合物[J].

无机化学学报, 2015, 31(1): 177–182.

|

| [16] |

LI M, LI W, HAN W, et al. Electrochemical formation of Pr-Ni alloys in molten LiCl-KCl-PrCl3[J].

Chemical Research in Chinese Universities, 2014, 35: 2662–2667. |

| [17] |

HIKINO S, XIE G, EMA K, et al. Electrochemical behavior of yttrium ion in LiCl-KCl-NaCl eutectic melt[J].

Journal of the Electrochemical Society, 1992, 139(7): 1820–1825. DOI: 10.1149/1.2069504. |

| [18] |

SATO Y, HARA M. Formation of intermetallic compounds layer composed of Ni3Y and Ni5Y by electrodeposition on Ni using molten NaCl-KCl-YCl3[J].

Materials Transactions, JIM, 1996, 37(9): 1525–1528. DOI: 10.2320/matertrans1989.37.1525. |

| [19] |

XIE G, EMA K, ITO Y, et al. Electrochemical forma-tion of Ni-Y intermetallic compound layer in molten chloride[J].

Journal of Applied Electrochemistry, 1993, 23(7): 753–759. DOI: 10.1007/BF00243346. |

| [20] |

徐光宪.

稀土[M]. 2版, 中册. 北京: 冶金工业出版社, 1995.

|

| [21] |

毛建辉, 彭光怀. 电解质组成对10 kA熔盐电解金属钕的影响[J].

江西有色金属, 2007, 21(3): 20–22.

|

2021, Vol. 12

2021, Vol. 12