| 镁稀土合金焊接工艺及组织性能研究现状与展望 |

镁合金具有较高的比强度和比刚度, 导热性和消震性优良, 且切削加工的性能优良, 但是镁合金的绝对强度不高, 特别是耐热性能不佳, 限制了其在工业上的进一步应用[1-4]。而部分稀土元素在镁中具有较大固溶度, 能够产生良好的固溶强化效果; 且其固溶度随温度变化显著, 为时效强化提供了有利条件, 可以析出热稳定性较高的弥散相粒子[5-7]。因此向镁合金中加入稀土元素能够大幅提高合金的室温及高温强度、抗蠕变性能及耐热耐蚀性能。目前开发出的铸造Mg-10Gd-3Y-0.5Zr在200 ℃下极限抗拉强度达350 MPa, 125 ℃下可达368 MPa[8-9]。目前镁稀土合金已被应用在交通运输、航空航天、国防军工等领域, 如发动机机匣、导弹舱体、导弹机翼、卫星支架等多种航空航天部件, 减重效果可达20%~30%, 大幅降低航空航天飞行器的发射成本, 提高其机动能力[10-11]。

随着镁稀土合金应用领域的拓展, 对大型复杂结构件的需求将愈加强烈。而通过使用焊接工艺, 可将小型、简单的铸件进行连接, 进而获得结构复杂程度较高的镁稀土合金构件。此外, 焊接工艺在镁稀土合金部件的缺陷修复上有独特的技术优势。因此, 研究镁稀土合金焊接工艺具有较大的科学和工程应用价值。

1 镁稀土合金可焊性 1.1 常规镁合金焊接缺陷镁合金的化学活泼性强, 熔点较低并且热导率和热膨胀系数较大, 因此镁合金在焊接过程中容易形成气孔、热裂纹、夹杂、变形等焊接缺陷。

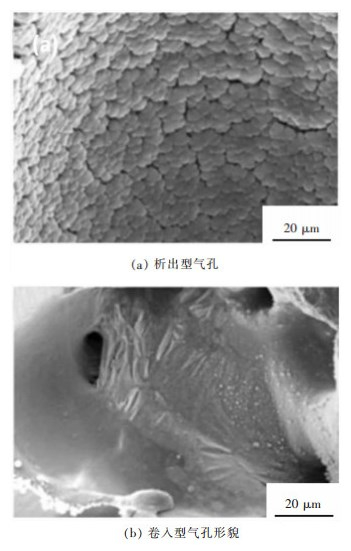

根据图 1气孔内壁合金成分不同, 气孔可以分为以N2为主的卷入型宏观气孔和以H2为主的析出型微观气孔[12]。卷入型气孔主要分布在焊缝中部处, 其尺寸偏大且内部粗糙, 表现为不规则形状; 而析出型气孔主要分布在焊缝表皮附近, 其尺寸较小, 内壁光滑。焊接热输入的增加会使气孔率和最大气孔尺寸同时增加[13]。

镁合金焊接热裂纹可分成凝固裂纹和液化裂纹。焊缝温度降至固相线附近时, 晶间的残余液相在收缩应力的作用下分离造成了凝固裂纹, 而液化裂纹是由于靠近焊缝的区域处于过热条件时, 共晶化合物熔化成为液相, 在应力作用下液膜分离造成开裂。激光焊在高焊接速度下, 随焊接速度的增大, 焊缝热裂倾向也越大[14]; 镁合金中镁元素对氧的亲和度较大, 易与氧气反应生成MgO。接头形成夹杂的来源主要有2种, 一种是焊接前在母材表面残余的氧化膜, 另一种是焊接中熔池表面形成的氧化物卷入熔池内部所致; 此外由于镁合金热导率较高, 热膨胀系数大, 约为铝的1.2倍, 所以焊缝冷却速度快, 热影响区和母材在熔池凝固产生的收缩应力作用下产生较大变形, 导致焊件形状、尺寸发生变化[15]。

1.2 稀土元素对镁合金可焊性的影响研究和实践表明, 由于稀土元素独特的物理化学性质, 会改变镁合金熔体的黏度、热导率等特性, 因此其凝固过程与常规镁合金相比会发生变化, 对镁合金的焊接性能产生诸多影响。

稀土元素与氧气亲和度相比于镁与氧的亲和度更大(亲和度大小依次为Y > Gd > Nd > Mg), 且焊接过程中稀土元素在熔池表面聚集, 在热输入较大时极易与氧气反应生成熔点高、密度大的稀土氧化物, 如Gd2O3和Y2O3密度分别为7.407 g/cm3和5.01 g/cm3, 远大于镁液密度。氧化物在外力作用下易卷入熔池内部, 且焊接过程熔池凝固速度较快, 夹杂物难以去除, 降低了镁稀土合金的可焊性; 且在焊接过程中, 镁易与大气中的水蒸气反应使镁合金有较强的吸氢倾向, 这也是导致接头中出现氢气孔的主要原因。当镁合金中存在稀土元素时, 稀土元素会与熔池中氢以及水气发生下述反应:

|

生成稀土氢化物和稀土氧化物, 根据罗治平等[16]的计算得, 该反应具有很强的驱动力, 从而使熔池中氢元素被消耗, 进而避免接头中气孔的产生。此外稀土元素的添加有细化晶粒的作用, 增大了晶界、相界的面积, 加强对氢元素的束缚, 从而减少了接头中自由氢的含量。但同时由于这一反应有稀土氢化物和稀土氢化物的生成, 增加了接头中的夹杂物的数量。

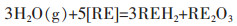

在熔池凝固的时候, 固液界面处稀土元素富集形成成分过冷, 抑制焊缝处金属以平面或胞状方式生长, 而更倾向于以树枝晶或等轴晶方式生长, 在过冷区形成细小的等轴晶, 并且稀土元素的富集可以阻碍α-Mg晶粒的生长, 进一步起到细化焊缝熔合区晶粒的作用, 提高镁稀土合金焊接接头的力学性能[17]; 而稀土元素作为镁合金的表面活性元素[18], 可以降低镁合金的表面张力, 使吸附和溶解于液态金属的氢量减少, 这同样可以减少焊缝中气孔的产生。如图 2所示, 加入稀土后镁合金的析出型气孔数量明显减少。此外由稀土元素与镁的二元相图可知, 镁与稀土元素在富镁端往往是简单共晶的, 相比于α-Mg基体可以形成更低熔点的共晶化合物, 适当含量稀土的加入, 可以降低镁稀土合金液相线及固相线的温度[19]。因此在熔池温度不变时, 镁合金中少量稀土元素可以提高熔池的流动性, 进而增加镁稀土合金的可焊性。

|

| 图 2 加入稀土前后AZ61镁合金TIG焊焊缝截面形貌[13] Fig. 2 Cross-section morphology of AZ61 TIG weld with and without Nd-rich rare earth addition[13] |

镁稀土合金的可焊性优良, 但在实际操作过程中如何通过优化焊接工艺以减少接头中氧化夹杂、气孔等焊接缺陷仍有待进一步的研究。

2 镁稀土合金焊接工艺镁稀土合金可靠的焊接工艺是拓宽其应用领域的关键途径之一。根据焊接过程中母材是否熔化镁稀土合金的焊接工艺可分为熔焊和压焊2大类, 再根据加热方式、工艺特点或其他特征可进一步区分。

2.1 熔焊 2.1.1 电弧焊镁稀土合金常用电弧焊接工艺为钨极气体保护(TIG)焊和熔化极气体保护(MIG)焊, TIG焊是通过钨电极与焊件间产生电弧热熔化母材和焊丝实现连接, 而MIG焊是以可熔化的焊丝作为电极, 因此热输入较TIG焊更大[20]。

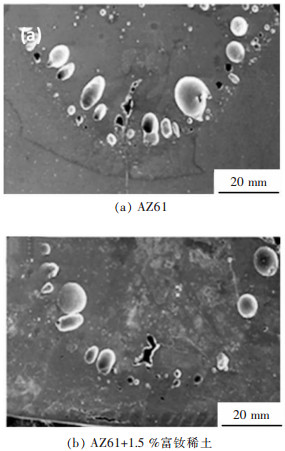

对GW53镁稀土合金采用TIG焊, 通过改变焊接速度、焊接电流和氩气流量, 探究TIG焊工艺参数对接头成型性能的影响。在焊接速度5 mm/s、焊接电流175 A、氩气流量11 L/min下进行TIG焊可得到成型良好的接头, 且焊接接头系数高达98%, 基本可以达到母材的强度水平[21-22]。由图 3可以看出, 接头不同区域下的组织明显不同。GW53镁稀土合金焊缝区由细小的等轴晶构成, 其晶粒尺寸明显比母材区和热影响区的要细小, 属于明显的铸造急冷组织, 而热影响区则是粗大的晶粒, 这也是造成焊接接头力学性能下降的主要原因之一。研究表明, TIG焊Mg-2.3Nd-1.2Gd-0.3Zn-0.3Zr所得接头抗拉强度为230 MPa, 为母材的80%左右, 伸长率约为母材50%, 焊缝总体硬度与母材相差不大, 在焊缝边缘处出现局部低值, 相比于经过T6处理的母材, 焊缝区存在明显的铸态组织特征[23]。

|

| 图 3 GW53镁合金TIG焊熔合区与热影响区过渡区域的SEM图像[22] Fig. 3 SEM micrograph of the transition zone between FZ and HAZ in TIG welding of GW53[22] |

由于常规的TIG焊的焊缝熔深较浅, 熔敷率较低, 活性焊剂钨极氩弧焊(A-TIG焊)逐渐进入人们的视野。这种方法是在传统TIG焊之前, 在焊件表面涂上一层表面活性剂, 焊接时活性剂使得熔池内液态金属流态发生变化或引起电弧收缩, 在焊缝宽度基本不变的前提下, 可以使得焊接时熔深显著增加, 约为常规TIG焊的一倍[24-25]。

电弧焊接设备操作较简单, 运行成本低且灵活性较强, 适合用于工业化生产, 目前是镁稀土合金焊接最主要的方法之一, 但电极的载流能力有限, 因此适用于薄板焊接。

2.1.2 激光焊激光焊是利用高能量密度的激光束作为热源的一种高效精密的焊接工艺, 具有能量密度高、热输入量少、焊接速度快、接头变形小等优点, 同时激光焊在热输入量相同的情况下可得到较大熔深焊道[26]。

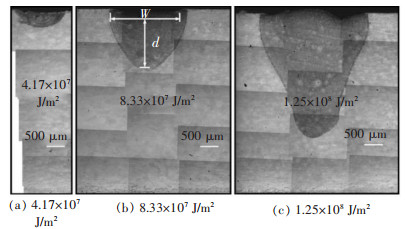

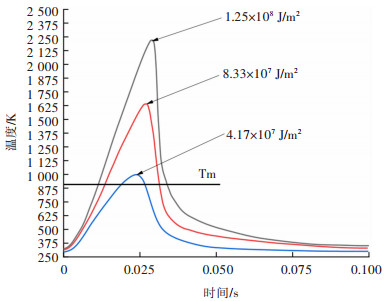

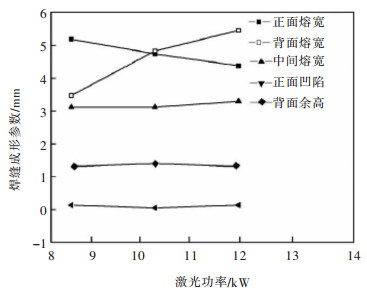

焊接速度、激光功率、离焦量、侧吹气体流量、保护气体流量等焊接工艺参数对激光焊焊缝成形均会产生影响。在WE43焊件未被焊透时, 如图 4和图 5中所示, 随着激光功率的增大, 熔池温度增加, 熔深、熔宽及其比值也变大[27]。而在焊件被焊透的情况下, 焊接速度对于焊缝熔宽影响明显, 如图 6所示激光功率对焊缝背面熔宽和背面余高的影响较大。而离焦量, 侧吹气体流量和保护气体流量的改变主要影响到焊缝背面熔宽, 对其他焊缝成形参数的影响不大, 其中以焊接速度和激光功率的变化对焊缝成形影响最大[28]。

|

| 图 4 不同能量密度下WE43激光焊熔合区形貌[27] Fig. 4 Optical micrographs of FZ of WE43 laser welding under different energy density[27] |

|

| 图 5 不同能量密度下WE43激光焊熔合区温度-时间曲线[27] Fig. 5 Temperature-time of FZ of WE43 laser welding under different energy density[27] |

|

| 图 6 不同激光功率下NZ30K激光焊焊缝成形参数变化曲线[28] Fig. 6 Curve of weld forming parameters of NZ30K laser welding under different laser power [28] |

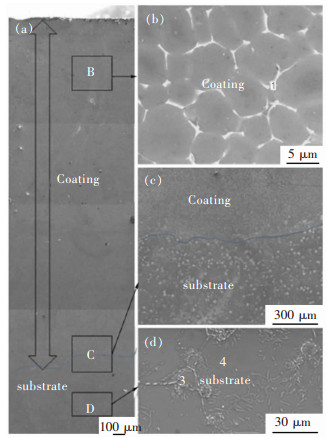

对NZ30K镁稀土合金采用CO2激光焊, 焊缝焊透之前抗拉强度随热输入的增加而增加, 最高可达母材的79.8 %, 随着激光功率的增加, 接头正面熔宽变化不大, 背面熔宽增加, 在焊缝焊透之后, 接头抗拉强度随热输入增加变化不大。常规镁合金经激光焊后出现气孔, 焊缝与母材界限明显, 而镁稀土合金激光焊的焊缝无明显缺陷[29]。不同厚度的NZ30K镁合金板焊缝组织也不相同, 较薄合金板对应的焊缝组织为树枝晶, 较厚合金板对应的焊缝组织为细小等轴晶[30]。采用激光焊对Mg-Nd-Zn-Zr铸件进行补焊, 在激光功率为4 000 W, 焊接速度为10 mm/s时的焊接图如图 7所示。在图 7中可以看到修复层与基体连接良好且没有明显缺陷; 熔合区组织由细小等轴晶组成, 热影响区几乎不存在。修复试样的抗拉强度达到基体的90%[31]。

|

| (a) 截面形貌; (b) 熔合区; (c) 熔合线; (d) 基体 图 7 Mg-Nd-Zn-Zr合金激光焊修复试样[31] Fig. 7 Mg-Nd-Zn-Zr alloy laser welding repair sample [31] |

激光焊的缺点是其激光必须达到一个特定的阈值, 且镁稀土合金表面对激光束的吸收率较小, 因此可以采用激光-电弧复合焊接工艺, 这种技术综合了激光与电弧的优势, 并能够减少激光能量的耦合现象和改善电弧的稳定性, 克服了单独使用激光焊时镁稀土合金表面吸收率低的缺点, 同时也降低了阈值需求, 增加焊接过程的稳定性[32]。对AZ31B变形镁合金采用激光-TIG复合焊, 焊接速度高于TIG焊且熔深大于激光焊。在高速焊接下, 激光-TIG焊稳定性明显高于TIG焊。目前镁稀土合金激光-电弧焊相关研究较少, 且在实际应用中需要控制的参数较多, 如激光功率、电弧电流、焊接速度、激光与电弧配合方式、保护气体流量等, 焊接过程较复杂且不易控制。镁稀土合金在焊接过程中接头易发生变形, 且钨极在激光的高温作用下烧损严重[33]。因此, 镁稀土合金的激光-电弧焊还需要进一步深入研究。

与电弧焊相比, 激光焊不需要电极, 能够节约工时和成本, 并且可对密闭的透明材料内部的金属材料进行焊接。

2.1.3 电子束焊电子束焊是利用高电场产生高速电子, 会聚后轰击焊件焊缝处, 使高速电子流的动能转化为热能从而使焊件熔化, 形成焊接接头的一种焊接工艺。电子束焊的特点是能量密度高, 穿透能力强, 熔池深宽比较大, 焊接速度较快, 对镁稀土合金薄、厚件均可一次焊透。焊接过程在真空中完成, 热损失较小, 且对于极易氧化的镁稀土合金来说可以起到很好的保护作用[34]。

由于电子束的能量密度高, 因此电子束焊得到的接头热影响区窄, 强度明显提高。焊缝的抗裂性能随能量密度增加和热输入量减少而增加, 因此镁合金电子束焊焊接接头抗裂性能要比传统焊接工艺焊接接头高很多。但是电子束焊得到的镁合金焊缝形状与母材过渡较陡峭, 这对于一些精度需求高的焊件是不允许的, 并且焊接时容易出现起弧、气孔和焊缝下塌等现象[35]。对AZ31镁合金板材采用电子束焊接, 探究加速电压、聚焦电流、焊接速度、电子束流等工艺参数对接头宏观形貌的影响。增大加速电压或电子束流, 会使焊缝熔宽和熔深都得到增加, 并且电子束流变化的影响更显著; 而焊接速度增加会使焊缝熔宽和熔深减小, 在母材被焊透后, 焊缝形状会由钉形转变为平直形; 增大聚焦电流会造成焊缝宏观形貌显著变化, 焦点偏离聚焦位置越远, 焊缝的深宽比越小[36]。

电子束焊适用于大厚度镁稀土合金板的焊接。但是电子束焊需要在真空环境下操作, 设备以及焊枪结构复杂, 运行成本、投资成本较高, 限制了其在工业上的推广应用, 因而目前镁稀土合金电子束焊接的相关报道非常少。

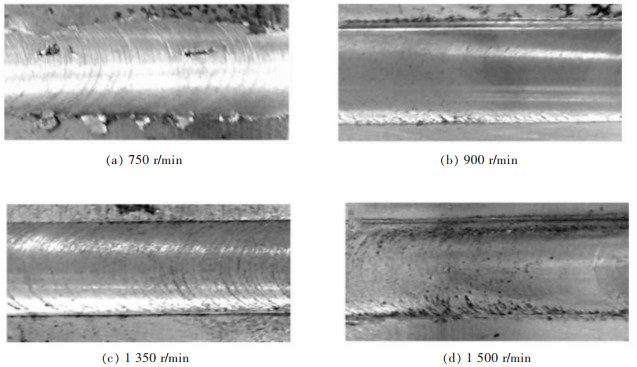

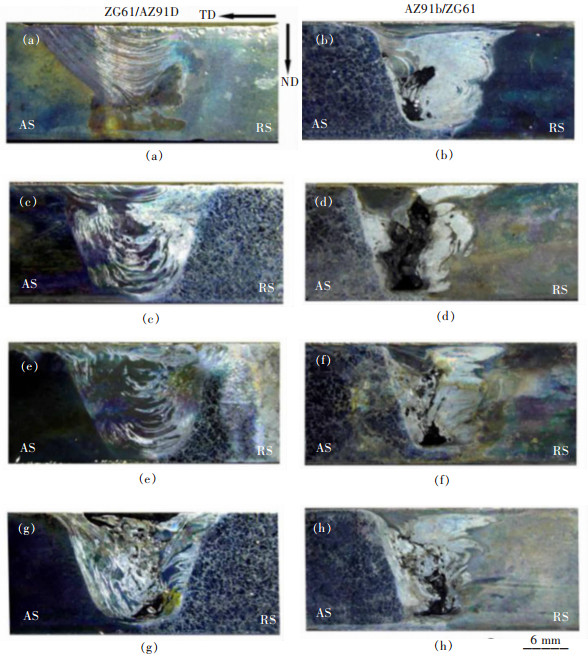

2.2 压焊 2.2.1 搅拌摩擦焊搅拌摩擦焊是通过搅拌头边旋转边移动, 利用搅拌头与焊件之间产生的摩擦热使焊接部位金属处于热塑性状态, 在搅拌头施加的轴向压力下实现连接, 因此搅拌摩擦焊工艺参数较简单, 主要有搅拌头旋转速度、焊接速度和对焊件的压力等, 如图 8和图 9中所示为搅拌头旋转速度和焊接速度的变化会影响到接头宏观形貌[37-38]。在整个焊接过程中焊缝区金属不熔化, 不产生烟尘、飞溅, 不需要填充材料和气体保护, 因此能够避免熔焊中的各种焊接缺陷, 焊件变形较小[39-40]。

|

| 图 8 不同旋转速度下ZK60-Gd搅拌摩擦焊接头宏观形貌[37] Fig. 8 Macrographs of ZK60-Gd FSW joints at different rotation speeds[37] |

|

| (a, b) 80 mm/min; (c, d) 120 mm/min; (e, f) 160 mm/min; (g, h) 240 mm/min 图 9 转速为1 000 r/min时不同焊接速度下ZG61-AZ91D搅拌摩擦焊接头宏观形貌[38] Fig. 9 Macrostructures of ZG61-AZ91D FSW joints obtained at the rotation speed of 1000 r/min with different welding speeds[38] |

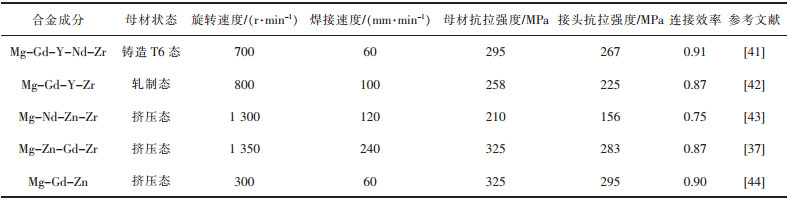

表 1列举了几种镁稀土合金搅拌摩擦焊接头的力学性能, 在合适工艺参数下接头抗拉强度可达母材的90%左右。采用搅拌摩擦焊连接Mg-Gd-Y系合金, 焊接接头区根据微观组织和力学性能变化可划分为3个区域: 焊核区(WNZ)发生动态再结晶, 为等轴细晶且硬度最高; 热机械影响区(TMAZ)具有热变形特征, 晶粒延变形方向拉伸; 热影响区(HAZ)晶粒尺寸与母材(Cast-T6)相当, 在TMAZ和HAZ中第二相粗化, 硬度低于母材, 但其仍然能保持120°交错分布特征, 从而可以获得强度较高的焊接接头[41-42]。焊缝显微硬度在前进侧出现最低值, 表明前进侧是焊缝的薄弱位置。对于Zn含量较高的镁稀土合金, 由于熔焊时热裂倾向较大且Zn元素熔点较低(420 ℃)易损失, 因此更适合采用搅拌摩擦焊。对NZ20K进行搅拌摩擦焊, 接头成型良好, 抗拉强度达母材的75%[43]。

| 表 1 镁稀土合金搅拌摩擦焊拉伸性能 Table 1 Tensile properties of FSW joints of Mg-RE alloys |

|

| 点击放大 |

搅拌摩擦焊是镁稀土合金焊接中很具有发展前景的一种焊接工艺, 且焊接过程中涉及的工艺参数简单, 但是目前搅拌摩擦焊由于受到其焊接原理的限制, 存在一些缺陷。例如被焊接工件必须在垫板上被夹紧防止被焊穿; 搅拌摩擦焊焊缝末段会留下一个小孔, 绝大多数情况下需要通过其他焊接工艺来填充; 焊接过程受工件夹紧方向和焊缝方向的限制, 目前较难应用在复杂结构的焊件上。

2.2.2 电阻点焊电阻点焊是利用电极的压力将焊件夹在一起, 电极两端通过大电流, 由于焊件的电阻而产生热量熔化金属形成焊核。电阻点焊中主要工艺参数有焊接电流、焊接时间、电极压力等[45]。对Mg-Zn-Y高强镁合金进行电阻点焊, 接头熔核直径和抗剪强度随焊接电流的增大而增大, 焊接电流为4 500 A时, 抗剪强度达142 MPa, 熔核处的第二相呈网状分布, α-Mg晶粒变粗, 直径达30 μm, 熔核的这些组织特征是造成接头力学性能弱化的主要原因[46]。

由于镁稀土合金独特的性质, 其在电阻点焊过程中对工艺参数的敏感程度要远高于其他金属材料, 因此通过电阻点焊形成的接头中很容易出现裂纹、缩孔等内部缺陷, 对接头的力学性能影响较大。

2.2.3 扩散焊扩散焊是指在一定的温度和压力下, 使被连接面发生微观塑性变形或者产生微观液相, 经过一段时间相互扩散形成接头的一种焊接工艺。扩散焊中需要控制的参数主要为焊接温度、施加压力和焊接时间。作为一种先进固相连接技术, 扩散焊可以对大型复杂面一次性焊接成型, 克服了搅拌摩擦焊不能用于复杂焊件的缺点[47]。

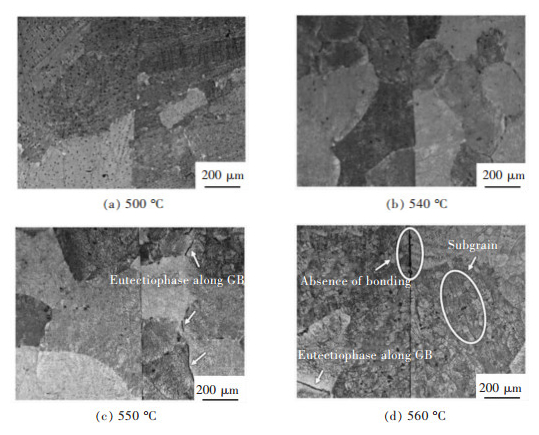

采用扩散焊连接Mg-Gd合金, 在焊接温度为550 ℃时接头强度可达母材88.3%[48]。当扩散焊温度低于共晶温度时, Gd原子扩散到连接界面处形成共晶化合物, 从而提高了接头强度, 扩散焊温度高于共晶温度时, 连接界面处形成的微观共晶液相在压力作用下填充到界面空隙处, 凝固后完成连接, 但共晶液相的数量会随焊接温度升高而急剧增加, 从而导致接头形成大量的微裂纹, 如图 10所示在2 560 ℃下成型的接头存在不完全连接的现象, 因此在扩散焊中需要选用适宜的焊接温度。但是扩散焊需要对材料进行长时间加热、保温, 成形效率较其他焊接工艺低。

|

| 图 10 不同温度下形成的Mg-Gd合金扩散焊接头[48] Fig. 10 Mg-Gd alloy diffusion-bonded joints formed at different temperatures[48] |

由于稀土元素与镁的化学性质均较为活泼, 因而目前镁稀土合金焊接发展的主要方向之一便是研发热输入低、成形好、热影响区窄、接头缺陷少的焊接工艺。如深入研究激光焊、电子束焊、复合热源焊等能量密度高的焊接工艺, 可对镁稀土合金中厚板进行焊接, 焊接接头热影响区较窄, 接头力学性能较高; 通过对搅拌摩擦焊、扩散焊等先进固相连接技术的研究, 减少熔焊过程中易出现的气孔、氧化烧损、氧化夹杂等焊接缺陷数量, 进一步提高接头致密度与力学性能。

3 镁稀土合金焊接热处理热处理是改善镁稀土合金可焊性或进一步提高焊接接头性能重要手段, 通过热处理工艺可以达到减小焊接接头内应力、强化力学性能等不同效果[49]。镁稀土合金的热处理工艺可分为焊前热处理和焊后热处理。

3.1 焊前热处理母材在焊接前的初始状态会对焊后接头组织和力学性能产生影响。镁合金板材进行轧制后分别作退火和时效处理, 退火态和时效态板材焊后力学性能低于轧制态板材, 原因是在退火态和时效态下焊后熔合区组织不均匀, 而熔合区组织均匀性会对接头力学性能产生较大影响[50]。固溶处理后人工时效(T6)状态的Mg-Gd-Y-Zr合金经激光焊后在热影响区会析出一些过时效的针状β相, 且其尺寸要小于等温时效过程中析出的β相[51]。

焊前热处理还包括焊前预热, 焊前预热是将焊件在焊接前预先加热至室温以上固相线以下, 主要目的是减小焊接过程中焊缝与母材之间温度梯度, 从而降低焊缝区的冷却速度, 避免焊接缺陷的产生。冷却速度的降低, 可以减少焊缝与周边母材的收缩应力, 避免热裂纹的产生, 同时也增加了熔池凝固的时间, 使不溶性气体有更多时间上浮, 从焊缝和相邻母材处扩散, 减少接头中气孔的数量。但在预热温度较高时, 内部气体扩散均匀化, 形成气泡的直径减小, 不利于气体的析出, 反而会使气孔率增加, 300 ℃预热下气孔率相比于150 ℃预热提高了12.6%[52]。

3.2 焊后热处理去应力退火可以减小或消除镁稀土合金在焊接过程中产生的残余应力。特别在搅拌摩擦焊中由于热影响区/热机械影响区晶粒搅拌不充分、组织不均匀, 而产生较严重的残余应力和加工硬化现象, 通过去应力退火处理后可以恢复和提高焊接接头的塑性[53]。

镁稀土合金熔焊后热处理工艺一般为固溶处理后人工时效(T6), 可以同时提高镁稀土合金的屈服强度和硬度, 但会降低部分塑性。对NZ30K镁稀土合金经激光焊后接头进行热处理, 在540 ℃下固溶6 h后, 在200 ℃下时效8 h, 接头强度可达273 MPa, 相比于未经焊后热处理的接头提高了70%[54]。激光焊接Mg-Gd-Y-Zr合金接头在430 ℃下固溶4 h中, 固溶过程中共晶组织由连续网状转变为不连续的岛状物, 而后在完全溶解前形成球状颗粒, 而后经过225 ℃时效18 h, 析出序列为α-Mg(SSSS结构)→β"(D019结构)→β'(cbco结构)→β1(fcc结构)→β(fcc结构)[55-56]。由于激光焊接中热输入较小且凝固速度较快, 导致焊接接头熔合区中的析出相较少, 因此其固溶温度通常低于常规铸态组织的固溶温度。

通常情况下, 不同的焊接方法及焊接工艺参数都会对焊接热输入造成影响, 从而形成不同的接头组织。因此在制定焊后热处理工艺时应该针对熔合区、热影响区及母材的组织作出综合判断。

4 结束语与展望镁稀土合金在焊接时易产生稀土氧化夹杂, 但是稀土的加入可以降低熔合区氢气孔的形成倾向、还能适当提高熔体的流动性。目前针对镁稀土合金的焊接工艺中, 电弧焊仍是应用最为成熟的一种, 但其能量密度不高, 热影响区较宽。激光焊和电子束焊则克服了这一缺点, 可以对大厚度镁稀土合金焊件进行焊接, 但由于设备和运行成本较高, 在工业上应用不多。搅拌摩擦焊成型温度较低, 接头中焊缝组织为变形组织, 强度较高且焊接缺陷少, 是较为有发展前景的焊接工艺。综上所述, 在今后的研究中有几个重点值得关注:

1) 基于镁稀土合金的焊接工艺特性继续开发适用性强、热输入低、能量密度高的焊接工艺, 深入研究焊接工艺参数对焊接缺陷及其在焊接过程中的演变规律的影响, 提高焊接接头的成形性能和力学指标。

2) 当前的研究工作对镁稀土合金焊接接头的性能评价指标单一, 为满足镁稀土合金焊件在工程实践中的服役要求, 需进一步探索焊接工艺参数对镁稀土合金焊接接头的疲劳性能、蠕变性能及冲击性能的影响规律。

3) 随镁稀土合金的推广应用, 其势必需要与铝合金、钢等常规金属结构材料进行异种材料连接。需要针对镁稀土合金与其他金属材料不同物化性质的问题, 开发适用于镁稀土合金的异种材料焊接技术。

| [1] |

ZHANG J H, LIU S J, WU R Z, et al. Recent developments in high-strength Mg-RE-based alloys: focusing on Mg-Gd and Mg-Y systems[J].

Journal of Magnesium and Alloys, 2018, 6(3): 277–291. DOI: 10.1016/j.jma.2018.08.001. |

| [2] |

FU P H, PENG L M, JIANG H Y, et al. Tensile properties of high strength cast Mg alloys at room temperature: A review[J].

China Foundry, 2014, 11(4): 277–286. |

| [3] |

孙明, 吴国华, 戴吉春, 等. Zr在镁合金中晶粒细化行为研究进展[J].

铸造, 2010, 59(3): 255–259.

|

| [4] |

QIU X, YANG Q, GUAN K, et al. Microstructures and tensile properties of Mg-Zn-(Gd)-Zr alloys extruded at various temperatures[J].

Rare Metals, 2017, 36(12): 962–970. DOI: 10.1007/s12598-017-0966-x. |

| [5] |

WANG D, FU P H, PENG L M, et al. Development of high strength sand cast Mg-Gd-Zn alloy by co-precipitation of the prismatic β' and β1 phases[J].

Materials Characterization, 2019, 153: 157–168. DOI: 10.1016/j.matchar.2019.04.036. |

| [6] |

NIE J F. Precipitation and hardening in magnesium alloys[J].

Metallurgical and Materials Transactions, 2012, 43(11): 3891–3939. DOI: 10.1007/s11661-012-1217-2. |

| [7] |

SONG J F, SHE J, CHEN D L, et al. Latest research advances on magnesium and magnesium alloys worldwide[J].

Journal of Magnesium and Alloys, 2020, 8(1): 1–41. DOI: 10.1016/j.jma.2020.02.003. |

| [8] |

丁文江, 吴国华, 李中权, 等. 轻质高性能镁合金开发及其在航天航空领域的应用[J].

上海航天, 2019, 36(2): 1–8.

|

| [9] |

ZHANG Y, WU Y J, PENG L M, et al. Microstructure evolution and mechanical properties of an ultra-high strength casting Mg-15.6Gd-1.8Ag-0.4Zr alloy[J].

Journal of Alloys and Compounds, 2014, 615: 703–711. DOI: 10.1016/j.jallcom.2014.07.028. |

| [10] |

康凤, 闫峰, 杨鄂川, 等. 轻合金在国外航空炸弹上的应用研究[J].

材料导报, 2014, 28(增刊2): 136–138.

|

| [11] |

SONG J F, SHE J, CHEN D L, et al. Latest research advances on magnesium and magnesium alloys worldwide[J].

Journal of Magnesium and Alloys, 2020, 8(1): 1–41. DOI: 10.1016/j.jma.2020.02.003. |

| [12] |

CAO X, XIAO M, JAHAZI M, et al. Continuous wave Nd: YAG laser welding of sand-cast ZE41A-T5 magnesium alloys[J].

Materials and Manufacturing Processes, 2005, 20(6): 987–1004. DOI: 10.1081/AMP-200060436. |

| [13] |

王向杰, 徐绍勇, 杜娟, 等. 压铸AZ91D镁合金氩弧焊缝气孔及消除措施研究[J].

铸造技术, 2017, 38(12): 2966–2968.

|

| [14] |

YUAN T, CHAI X, LUO Z, et al. Predicting susceptibility of magnesium alloys to weld-edge cracking[J].

Acta Materialia, 2015, 90: 242–251. DOI: 10.1016/j.actamat.2015.02.031. |

| [15] |

SHEN J, WEN L B, LI Y, et al. Effects of welding speed on the microstructures and mechanical properties of laser welded AZ61 magnesium alloy joints[J].

Materials Science & Engineering A, 2013, 578: 303–309. |

| [16] |

罗治平, 张少卿, 汤亚力, 等. 稀土在镁合金溶液中作用的热力学分析[J].

中国稀土学报, 1995(2): 119–122.

|

| [17] |

CHEN X Y, LI Q N, CHEN J, et al. Microstructure and mechanical properties of Mg-Gd-Y-Sm-Al alloy and analysis of grain refinement and strengthening mechanism[J].

Journal of Rare Earths, 2019, 37(12): 1351–1358. DOI: 10.1016/j.jre.2018.12.014. |

| [18] |

张景怀, 唐定骧, 张洪杰, 等. 稀土元素在镁合金中的作用及其应用[J].

稀有金属, 2008(5): 659–667.

|

| [19] |

LIU J N, BIAN D, ZHENG Y F, et al. Comparative in vitro study on binary Mg-RE (Sc, Y, La, Ce, Pr, Nd, Sm, Eu, Gd, Tb, Dy, Ho, Er, Tm, Yb and Lu) alloy systems[J].

Acta Biomaterialia, 2020, 102: 508–528. DOI: 10.1016/j.actbio.2019.11.013. |

| [20] |

DAI H B, SHEN X Q, WANG H R. Study on the arc pressure of TIG welding under the condition of Ar-Ar and Ar-He supply alternately[J].

Results in Physics, 2018, 10: 917–922. DOI: 10.1016/j.rinp.2018.08.015. |

| [21] |

吴军伟, 唐伟能, 陈荣石. TIG焊电流对Mg-5Gd-3Y变形镁合金焊接接头组织和力学性能的影响研究[J].

焊接, 2010(11): 41–45.

|

| [22] |

曾显恒. 焊接工艺参数对汽车发动机用Mg-Gd-Y合金焊接接头组织和性能的影响[J].

铸造技术, 2015, 36(4): 1019–1021.

|

| [23] |

徐永东, 胡绳荪, 朱秀荣. TIG焊Mg-Nd-Gd-Zn-Zr合金焊缝组织和性能[J].

焊接技术, 2011, 40(12): 12–14.

|

| [24] |

SHEN J, ZHAI D J, LIU K, et al. Effects of welding current on properties of A-TIG welded AZ31 magnesium alloy joints with TiO2 coating[J].

Transactions of Nonferrous Metals Society of China, 2014, 24(8): 2507–2515. DOI: 10.1016/S1003-6326(14)63377-X. |

| [25] |

QIN B, YIN F C, ZENG C Z, et al. Microstructure and mechanical properties of TIG/A-TIG welded AZ61/ZK60 magnesium alloy joints[J].

Transactions of Nonferrous Metals Society of China, 2019, 29(9): 1864–1872. DOI: 10.1016/S1003-6326(19)65094-6. |

| [26] |

YAN K, SU J S, ZHAO Y. Microstructure and mechanical properties of the laser-welded Mg-3Nd-0.2Zn-0.4Zr (NZ30K) magnesium alloy[J].

Optics and Laser Technology, 2017, 93: 109–117. |

| [27] |

SANTHANAKRISHNAN S, KUMAR N, DENDGE N, et al. Macro- and microstructural studies of laser-processed WE43 (Mg-Y-Nd) magnesium alloy[J].

Metallurgical and Materials Transactions, 2013, 44(5): 1190–1200. DOI: 10.1007/s11663-013-9896-7. |

| [28] |

戴军, 黄坚, 吴毅雄. 激光焊接工艺参数对稀土镁合金焊缝成形的影响[J].

轻合金加工技术, 2010, 38(7): 53–56.

|

| [29] |

郭佳萍, 徐清录. 工艺参数对汽车用镁合金激光焊接接头组织和性能的影响[J].

热加工工艺, 2015, 44(17): 229–231.

|

| [30] |

戴军, 杨莉, 郭国林, 等. 稀土镁合金激光焊接接头的组织与性能研究[J].

热加工工艺, 2014, 43(3): 161–163.

|

| [31] |

杨荣娟, 葛东云, 赵轩, 等. 高功率激光修复稀土镁合金铸件的组织和力学性能[J].

金属热处理, 2019, 44(10): 1–5.

|

| [32] |

MENG Y F, GAO M, ZENG X Y. Effects of arc types on the laser-arc synergic effects of hybrid welding[J].

Optics Express, 2018, 26(11): 14775–14785. DOI: 10.1364/OE.26.014775. |

| [33] |

MENG Y F, GAO M, ZENG X Y. Quantitative analysis of synergic effects during laser-arc hybrid welding of AZ31 magnesium alloy[J].

Optics and Lasers in Engineering, 2018, 111: 183–192. DOI: 10.1016/j.optlaseng.2018.08.013. |

| [34] |

KLEMENS P G. Energy considerations in electron beam welding[J].

Journal of The Electrochemical Society, 2019, 116(2): 196–198. |

| [35] |

LUO Y, YE H, DU C H, et al. Influence of focusing thermal effect upon AZ91D magnesium alloy weld during vacuum electron beam welding[J].

Vacuum, 2012, 86(9): 1262–1267. DOI: 10.1016/j.vacuum.2011.11.011. |

| [36] |

陈金秋, 吴志生, 吕维刚. 电子束焊接工艺参数对AZ31镁合金接头形貌和性能的影响[J].

热加工工艺, 2020, 49(3): 20–24.

|

| [37] |

周楠, 戚文军, 刘畅, 等. 挤压ZK60-Gd合金搅拌摩擦焊接头的组织与性能[J].

材料研究与应用, 2012, 6(4): 240–245.

|

| [38] |

LUO C, LI X, SONG D, et al. Microstructure evolution and mechanical properties of friction stir welded dissimilar joints of Mg-Zn-Gd and Mg-Al-Zn alloys[J].

Materials Science & Engineering A, 2016, 664: 103–113. |

| [39] |

LI Y J, QIN F M, LIU C R, et al. A review: effect of friction stir welding on microstructure and mechanical properties of magnesium alloys[J].

Metals, 2017, 7(12): 524–537. DOI: 10.3390/met7120524. |

| [40] |

MISHRA R S, MA Z Y. Friction stir welding and processing[J].

Materials Science and Engineering: R: Reports, 2005, 50(1/2): 1–78. |

| [41] |

许理. Mg-Gd-Y-Nd-Zr合金的搅拌摩擦焊研究[D]. 长沙: 中南大学, 2012.

|

| [42] |

杨素媛, 钟红然, 陶逸诗, 等. 稀土镁合金搅拌摩擦焊接接头组织及性能分析[J].

稀有金属, 2013, 37(1): 33–37.

|

| [43] |

何旭丹. Mg-Nd-Zn-Zr稀土镁合金搅拌摩擦焊接头组织和性能研究[D]. 镇江: 江苏科技大学, 2014.

|

| [44] |

燕翔, 李宝华, 何志宏. 稀土镁合金搅拌摩擦焊焊缝组织及性能研究[J].

航天制造技术, 2013(5): 12–16.

|

| [45] |

MANLADAN S M, YUSOF F, RAMESH S, et al. A review on resistance spot welding of magnesium alloys[J].

The International Journal of Advanced Manufacturing Technology, 2016, 86(5/6/7/8): 1805–1825. DOI: 10.1007/s00170-015-8258-9. |

| [46] |

邱然锋, 申中宝, 李青哲, 等. 高强镁合金点焊接头性能[J].

焊接学报, 2016, 37(7): 5–8.

|

| [47] |

郭夏阳, 林建平, 孙博. 扩散焊技术的研究进展[J].

热加工工艺, 2014, 43(17): 15–20.

|

| [48] |

TONG T, ZAI L, YOU G Q, et al. Effects of bonding temperature on microstructure and mechanical properties of diffusion-bonded joints of as-cast Mg-Gd alloy[J].

Materials Science & Engineering A, 2019, 767: 138408. |

| [49] |

王慧敏, 陈振华, 严红革, 等. 镁合金的热处理[J].

金属热处理, 2005(11): 53–58.

|

| [50] |

陈瓶. 细晶ZK60镁合金板材激光焊接行为研究[D]. 长沙: 湖南大学, 2012.

|

| [51] |

WANG L Y, HUANG J, PENG Y, et al. Precipitates evolution in the heat affected zone of Mg-Gd-Y-Zr alloy in T6 condition during laser welding[J].

Materials Characterization, 2019, 154: 386–394. DOI: 10.1016/j.matchar.2019.06.004. |

| [52] |

李阳, 游国强, 马小黎, 等. 焊前热处理对压铸镁合金GTAW焊气孔的影响[J].

材料工程, 2015, 43(12): 39–44.

|

| [53] |

郭韡, 王快社, 王文, 等. 焊后热处理对镁合金搅拌摩擦焊接接头的影响[J].

稀有金属材料与工程, 2011, 40(6): 1075–1078.

|

| [54] |

戴军. 稀土镁合金NZ30K激光焊接及接头性能改善研究[D]. 上海: 上海交通大学, 2012.

|

| [55] |

WANG L Y, HUANG J, DONG J, et al. Microstructure evolution in the fusion zone of laser-welded Mg-Gd-Y-Zr alloy during solution and aging treatment[J].

Materials Characterization, 2016, 118: 486–493. DOI: 10.1016/j.matchar.2016.06.029. |

| [56] |

WANG L, HUANG J, DONG J, et al. High temperature tensile properties of laser-welded high-strength Mg-Gd-Y-Zr alloy in as-welded and heat-treated conditions[J].

Welding in the World, 2017, 61(2): 299–306. DOI: 10.1007/s40194-016-0404-y. |

2021, Vol. 12

2021, Vol. 12