| 大口径薄壁白铜管无外模扩径拉拔数值模拟 |

2. 江阴和宏精工科技有限公司, 江苏 无锡 214423

2. Jiangyin Hehong Precision Technology Co., Ltd, Wuxi 214423, Jiangsu, China

大口径BFe10-1-1白铜管具有优异的力学性能和耐海水腐蚀性能, 产品附加值高, 市场需求大, 已被广泛应用于海洋装备工程[1-2]。目前国内主要通过内外模共同作用的扩径技术生产大口径白铜管, 但在扩径生产技术和生产规格上, 国内和国外都存在一定的差距。国内中铝洛铜和高新张铜都具备生产Φ324 mm的大口径白铜管的能力[3]。法国某公司可生产Φ400 mm的白铜管材, 德国也已研制出Φ559 mm的大口径白铜管材, 不过主要用于军工行业, 且生产保密[3-4]。

近年来, 国内外研究人员针对小口径BFe10-1-1白铜管的扩径工艺和模具设计进行了一系列的研究[5-8]。例如, 李升燕和A. Karrech通过主应力法推导出白铜管的扩径力解析式, 并以实验为基础, 模拟为延伸, 验证了白铜管(Φ30 mm和Φ10 mm)拉拔式扩径的仿真模型和扩径力解析式的正确性[9-10]。A. Scattina通过有限元模拟研究芯模的几何形状和管坯具有的几何误差对热交换用白铜管(Φ15.85 mm)的压入式扩径过程的影响, 发现芯模的圆角半径是减小扩径力的最关键因素, 管的几何误差会降低换热器的效能发挥, 同时模拟结果和实验测试结果表现出很好的一致性[11]。

针对国内仅有极少数企业具备大口径白铜管的生产能力, 且对大口径白铜管的无外模扩径拉拔生产技术研究较少的现象[12], 本文基于Deform-3D有限元软件进行大口径薄壁白铜管5个道次的无外模扩径拉拔数值模拟, 并结合有外模作用下实际生产大口径薄壁白铜管的部分扩径工艺参数, 重点研究大口径薄壁白铜管在扩径过程中周向应力的演变规律及管材减壁量与扩径量的定量关系, 以期为实际生产提供参考。

1 数值模拟 1.1 基本假设大口径管材的扩径变形是复杂的塑性成形过程, 为简化模型、提高计算效率, 进行一些必要的基本假设, 具体如下: ①白铜为均质、各向同性的理想弹塑性材料; ②变形前后白铜的体积不变; ③扩径过程中, 管材为恒温状态; ④扩径过程中, 摩擦系数恒定。

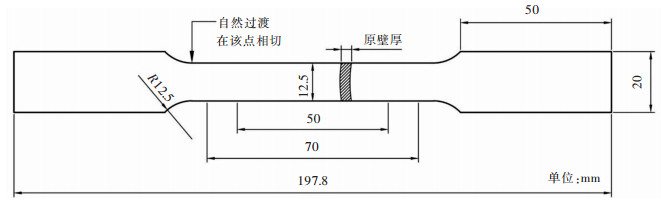

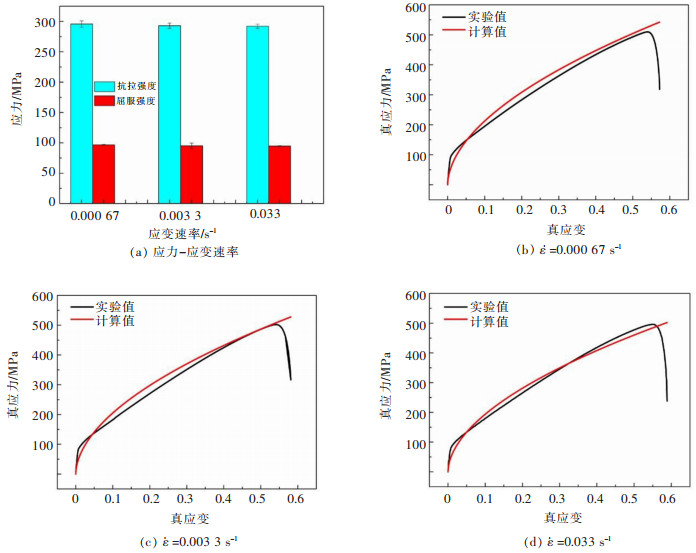

1.2 材料模型实验材料为江阴和宏精工科技有限公司提供的退火态BFe10-1-1白铜, 沿管材轴向切取的板状拉伸试样按GB/T 228.1-2010[13]制备, 尺寸见图 1。拉伸试验在美国Instron 3369力学试验机上完成, 位移加载速率分别为2, 10, 100 mm/min, 获得不同应变速率下白铜的强度及真应力-真应变曲线见图 2, 为有限元材料模型做准备。实验测得管坯的平均弹性模量E=117.2 GPa。管材泊松比设为μ=0.346, 热膨胀系数设为1.7×10-5/℃[14]。

|

| 图 1 拉伸试样示意 Fig. 1 Schematic diagram of tensile specimen |

|

| 图 2 不同应变速率下白铜的强度及真应力的实验值与计算值比较 Fig. 2 The strength of cupronickel and comparison of true stress between experimental and calculated values at different strain rates |

测试结果显示(见图 2(a)), 室温下应变速率对白铜流变行为的影响较小[15]。这和A. Scattina对B10管进行不同测试速度(0.1, 5, 100 mm/s)的拉伸试验结论相同, 故选用此数据建立材料模型用于模拟是可靠的[11]。

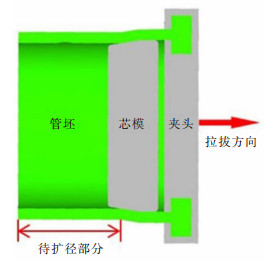

考虑到本实验使用板状拉伸试样, 采用相关修正系数的Fileds & Backofen本构方程可准确地体现其流变行为, 故本文采用文献[16]、文献[17]的Fileds & Backofen材料模型及求解方法建立BFe10-1-1白铜合金的室温本构方程, 见式(1):

|

(1) |

式(1)中: σ0为真实应力; ε0为真实应变;

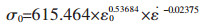

图 3所示为大口径白铜管无外模扩径拉拔的有限元模型。其中管坯的前端形状模拟实际生产时管材的扩口部分, 待扩径部分长度均设为150 mm; 芯模模角为9°, 定径段长度为20 mm; 夹头尺寸依据管坯尺寸确定, 模型的截面过渡处均采用圆角过渡。

|

| 图 3 无外模扩径拉拔有限元模型 Fig. 3 Finite element model of expansion drawing |

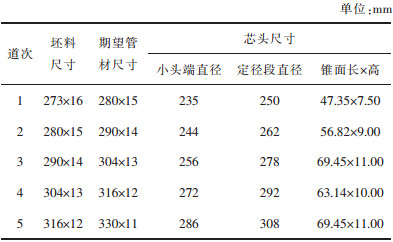

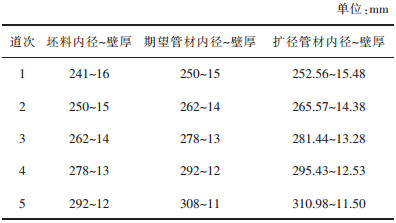

为更真实地模拟实际生产, 将管坯设为弹塑性体, 芯模和夹头设为刚体, 环境温度为20 ℃。将待扩径部分管材划分200 000个四面体网格, 使厚度方向至少有4层网格, 便于扩径后管材壁厚的测量。将芯模固定不动, 设定夹头的速度为100 mm/s。管坯与芯模、管坯与夹头之间的摩擦设为Coulomb摩擦, 摩擦系数分别取0.05和0.3。具体的管坯尺寸及扩径工艺见表 1。

| 表 1 白铜管无外模扩径拉拔配模工艺 Table 1 Matching process for expansion without external die of cupronickel tube |

|

| 点击放大 |

2 模拟结果分析

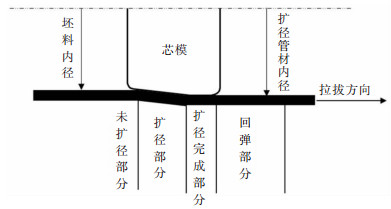

如图 4, 无外模扩径拉拔过程中, 根据管材几何形状的变化可以将其分为4个部分: 未扩径部分、扩径部分、扩径完成部分、回弹部分。未扩径部分, 管材未与芯模接触, 不发生变形。扩径部分为管材内表面开始与芯模接触并发生变形, 到即将离开芯模锥面的部分, 此时管材受周向拉应力σθ>0、轴向拉应力σl>0和径向压应力σr < 0。由于该部分管材的变形集中在周向扩径, 而管长变化很小, 因此σθ>σl; 同时由于管材外表面为自由表面, 因此径向平均应力很有限, 与另两个方向的应力相比可以忽略不计, 即有σθ>σl>σr≈0。扩径完成部分, 管材内表面开始接触芯模定径段到即将离开芯模, 管材只受到芯模的摩擦力作用, 为前后阶段的过渡时期, 周向应力和径向应力分布较为复杂。回弹部分, 管材不再与芯模接触, 但受扩径部分限制, 管材应受到周向和径向的残余压应力。

|

| 图 4 扩径拉拔示意 Fig. 4 Schematic diagram of expansion drawing |

扩径变形中, 扩径部分的变形是决定管材成形质量好坏的最关键阶段, 此时管材的周向应力远大于径向应力和轴向应力。而且在实际生产中, 大口径管材在壁厚方向的不均匀塑性变形会增加其尺寸的不稳定性, 加上扩径后管材存在较大的周向残余应力, 在后续加工和使用过程中会逐渐释放, 易引起管材变形并影响效能发挥[18-19], 因此探寻扩径过程中管材周向应力的变化规律对减小管材的不合格率有实际意义。

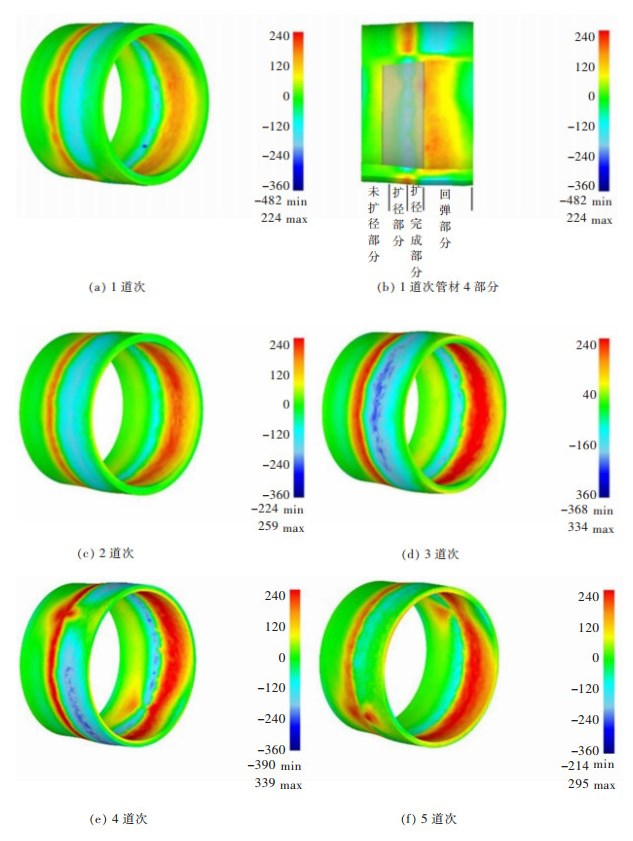

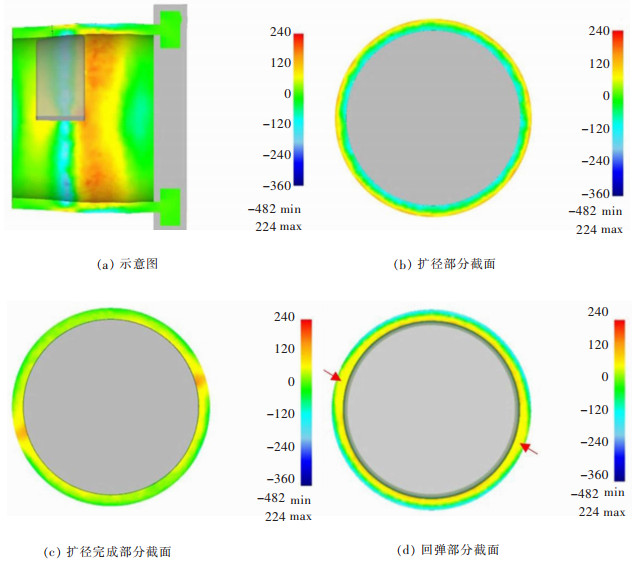

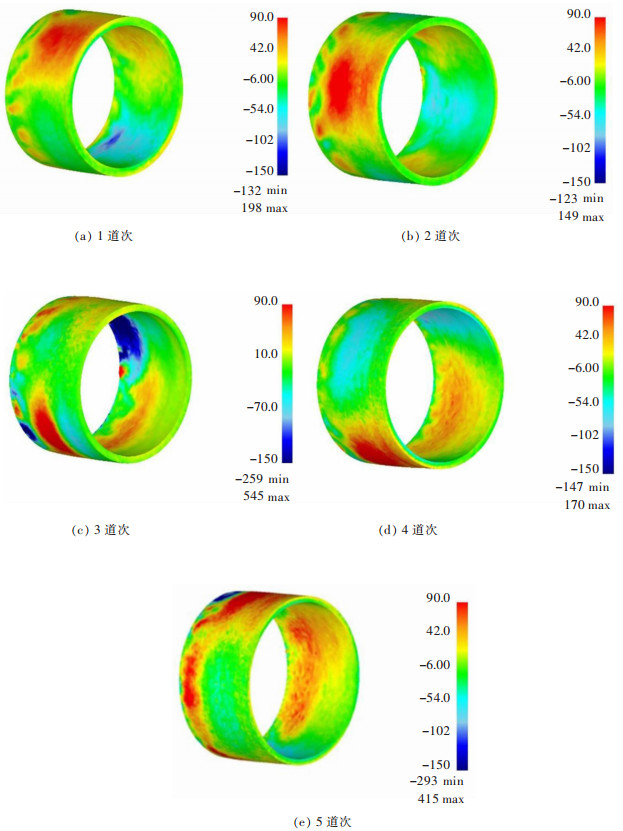

2.1 周向应力演变规律分析 2.1.1 周向应力分布规律分析无外模扩径拉拔过程中白铜管周向应力的轴向分布如图 5所示。可以看到, 未扩径部分, 管材的周向应力几乎为0。扩径部分, 管材外表面为周向拉应力, 内表面为周向压应力。扩径完成部分, 管材周向应力的分布较为复杂。回弹部分, 管材外表面为周向压应力, 内表面为周向拉应力。

|

| 图 5 扩径过程中管材周向应力的轴向分布 Fig. 5 Axial distribution of the circumferential stress in the pipe during expansion |

由图 5可知, 扩径过程中, 管材周向应力的轴向分布规律基本一致, 即周向应力沿管壁呈环状均匀分布, 但在轴向上分布不均匀; 随着管材口径的增大及壁厚的减小, 周向应力的分布更为集中; 扩径阶段到回弹阶段管材内外表面的周向应力过渡带减小; 靠近夹头的管材部分因受到模型设置扩口外端的约束作用不发生变形, 因此周向应力几乎为0。

无外模扩径拉拔过程中白铜管周向应力的径向分布如图 6所示。由图 6可知, 扩径过程中, 管材的周向应力主要集中在内外表面。扩径部分管材的周向应力由外表面的拉应力过渡到内表面的压应力, 中间壁厚处接近于0;回弹部分管材的周向应力由外表面的压应力过渡到内表面的拉应力; 扩径完成部分管材的周向应力整体接近于0, 只有很小部分的内表面表现为明显的周向拉应力。

|

| 图 6 第1道次管材周向应力的径向分布 Fig. 6 Radial distribution of the circumferential stress in the pipe in pass 1 |

2.1.2 周向残余应力分布分析

图 7所示为管材周向残余应力的分布图。从图 7可知, 扩径结束后, 周向残余应力在整体上没有扩径过程中回弹部分管材的周向应力分布均匀。主要表现为管材外表面主要有两对相互交替的周向残余拉应力和周向残余压应力, 呈块状分布, 而内表面为相应外表面互补的周向残余压应力和周向残余拉应力。一般由于扩径时管材在壁厚方向的不均匀应变, 及离开芯模时的不均匀受力, 导致扩径后管材尺寸不均匀, 进而引起残余应力的不均匀分布[20]。但图 7的结果出现了成对的周向残余拉应力, 与分布比较均匀的实际情况有明显区别[19, 21], 说明该现象的发生是由仿真模型引起的。一方面, 管材建模时的扩口部分与实际生产时具有一定加工硬化的管材应力状态不一致; 另一方面, 软件的自动网格划分功能导致计算用管材的壁厚并不是理想均匀的, 两者可能共同导致了类似图 6(d)中回弹部分管材的内表面出现一对突出的周向拉应力部分(箭头所示), 进而演变为一对块状的周向残余拉应力。

|

| 图 7 管材周向残余应力分布 Fig. 7 The distribution of the circumferential residual stress in the pipe |

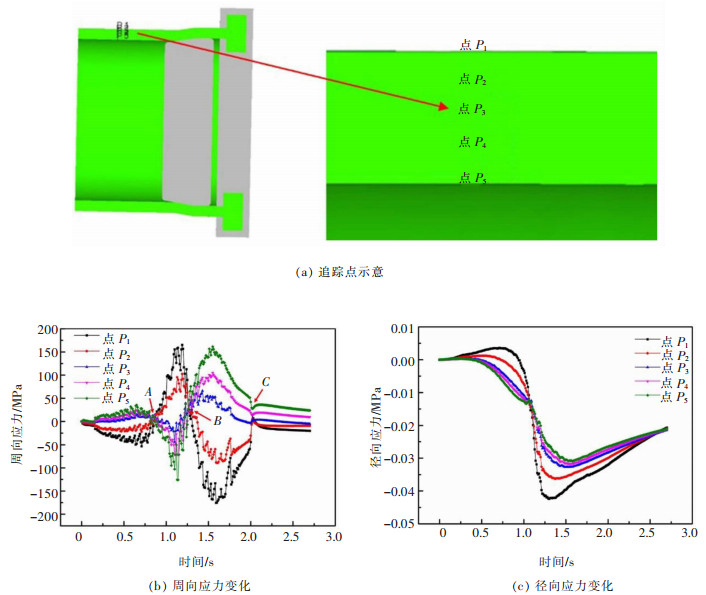

2.2 点追踪分析

无外模扩径拉拔过程中白铜管壁上不同位置点的应力变化如图 8所示, 其中点P1到点P5为管材外壁到内壁均匀取得的5个点。由图 8(b)可知, 扩径过程中, 管材中间壁厚的受力水平一直在0上下, 而管壁的内外表面则表现为压应力和拉应力的平衡状态[22]。扩径阶段(图 8(b)点A到点B), 管材的周向应力由外表面及次外表面的拉应力过渡到内表面、次内表面的压应力。这是由于管材内表面在接触芯模后受到芯模对其垂直于锥面的压力作用, 先发生扩径变形, 而外表面为自由状态, 内表面对外表面在周向产生一个拉力, 因此管材外表面及次外表面受到周向拉应力作用。

|

| 图 8 第1道次管壁上不同点的应力追踪 Fig. 8 Stress tracing at different points on the pipe wall in pass 1 |

定径阶段及回弹阶段(图 8(b)点B至点C及点C之后), 管材的周向应力由外表面及次外表面的压应力过渡到内表面、次内表面的拉应力。定径阶段, 管材的变形基本完成。由于管材外表面为自由状态, 受到来自于未扩径部分管材的约束而受到一个附加周向压应力, 同时内表面受到来自于芯模的摩擦力作用, 导致内表面对外表面有一个拉力作用, 使得外表面处于压应力状态, 相应的内表面为拉应力状态, 并在扩径结束后成为周向残余应力[23]。

图 8(c)显示, 管材壁厚的径向应力很小, 远低于周向应力。在扩径阶段, 管材内表面率先变形, 芯模锥面对内表面有一个径向向外的合力作用, 同时由于受到未变形部分的约束, 因此内表面、次内表面受到径向压应力作用, 外表面及次外表面受到径向拉应力作用; 定径阶段及回弹阶段, 管材的变形基本完成, 此时管材外表面为自由表面, 内表面受到外表面的约束而受到径向压应力作用。

2.3 几何尺寸分析对扩径后管材尺寸稳定处取一截面, 均匀取8个位置测量其内径和壁厚, 计算平均值, 并将相关的测量结果记录在表 2。

| 表 2 扩径拉拔模拟后管材壁厚 Table 2 The wall thickness of pipe after simulation of expansion |

|

| 点击放大 |

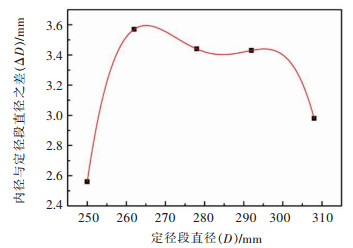

记扩径拉拔前的管坯内径为d, 壁厚为S0; 芯模定径段的直径为D, 扩径后管材的平均测量壁厚为S。作扩径后管材内径与芯模定径段直径之差ΔD与芯模定径段直径D的散点图, 进行曲线拟合, 结果如图 9所示。由图 9可知, 每道次扩径拉拔后, 管材内径都稍大于芯模定径段直径, ΔD=2.56~3.44 mm。实际生产中由内径Φ260 mm的软态紫铜管扩径拉拔后的管材内径为Φ277.4 mm, ΔD=2.4 mm[24], 两者的回弹量非常接近, 表明有限元模型具有一定的可靠性。此外, 相对回弹量ΔD/D较小, 可见扩径量对管材回弹影响不大[25]。关于回弹现象, 杨海丽认为扩径过程中, 芯模对管材有一个径向向外的合力, 扩径结束后, 外力被卸载, 径向力对管壁造成的一部分弹性变形保留成为了塑性变形, 最终产生回弹[24]。这个解释在宏观上分析了造成回弹的原因, 但未给出具体的力学变形原因。

|

| 图 9 管材内径与芯模定径段直径之差(ΔD)与芯模定径段直径(D)的关系 Fig. 9 The relationship of the difference between the inner diameter of the tube and the diameter of the mandrel sizing section ΔD and the diameter of the mandrel sizing section D |

结合前面的分析, 本文认为在扩径过程中, 管材的内表面受到周向拉应力, 并在扩径结束后成为周向残余拉应力, 使得管材内径略微扩大; 而且管材受到的径向压应力作用, 使得内表面的弹性变形方向指向圆心(即向内变形), 并在扩径结束后向远离圆心(即向外恢复)的方向恢复, 加上已发生的永久塑性变形, 导致了回弹现象的发生。

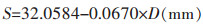

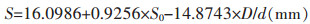

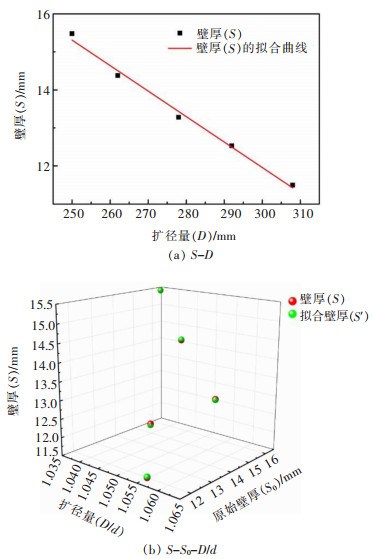

为找到无外模扩径拉拔时白铜管的减壁量与扩径量之间的定量关系, 分别以D、D/d作为扩径量, 作S-D或S-S0-D/d的散点图并进行曲线拟合, 结果如图 10所示, 相关的拟合方程式见式(2)和式(3)。

|

(2) |

|

(3) |

|

| 图 10 管材的平均壁厚与扩径量的关系 Fig. 10 The relationship between the average wall thickness of tube and the value of expansion |

式(2)和式(3)的拟合度分别为0.989 6和0.999 8, 显然, 式(3)的拟合度高于式(2)。这可能是由于式(3)考虑了原始壁厚S0和扩径量D/d 2个因素对管材减壁量的影响, 而且扩径量D/d考虑了管材原始内径和扩径程度2个因素, 更加合理。因此采用式(3)可较好地预测Φ273 mm×16 mm~Φ330 mm×11 mm规格范围内经无外模扩径拉拔后白铜管的减壁量。

3 结论1) 基于不同应变速率下白铜的真应力-真应变曲线, 利用Fileds & Backofen模型建立了室温下BFe10-1-1白铜的本构方程: σ0=615.464×ε00.53684×

2) 在无外模扩径拉拔过程中, 管材的周向应力沿管壁呈环状均匀分布, 但在轴向上分布不均匀; 随着管材口径的增大及壁厚的减小, 周向应力的分布更为集中, 且扩径阶段到回弹阶段管材内外表面的周向应力过渡带减小。

3) 扩径过程中, 扩径部分管材的周向应力由外表面的拉应力过渡到内表面的压应力, 回弹部分管材的周向应力由外表面的压应力过渡到内表面的拉应力, 并在扩径结束后成为残余应力。

4) 经无外模扩径拉拔的白铜管材存在回弹现象。其产生是由于扩径变形时管材内表面受到周向拉应力, 并在扩径结束后成为周向残余拉应力, 使得内径略微增大; 同时管材受到的径向压应力使其内表面发生指向圆心的弹性变形, 并在扩径结束后向远离圆心方向恢复, 加上管材原本的塑性变形, 就出现了回弹现象。

5) 考虑了管材原始壁厚S0和扩径量D/d的白铜管的减壁量与扩径量的关联模型, 即S=16.0986+0.9256×S0-14.8743×D/d(mm), 能准确的预测Φ273 mm×16 mm~Φ330 mm×11 mm规格范围内白铜管材的减壁量与扩径量的关系。

| [1] |

朱伟明, 宗献红. 国产B10铜镍合金海水腐蚀行为及防腐对策研究[J].

船舶标准化工程师, 2017, 50(5): 59–64.

|

| [2] |

狄大江, 王钊, 黄路稠, 等. 舰船用铜及铜合金管制造技术[J].

有色金属加工, 2011, 40(1): 32–35.

|

| [3] |

陈琴, 刘广龙, 李娟. 大口径白铜管产品开发及工艺研究[J].

上海有色金属, 2013, 34(2): 55–58.

|

| [4] |

张嘉凝. B10铜镍合金加工变形组织与腐蚀性能研究[D]. 北京: 北京有色金属研究总院, 2019.

|

| [5] |

申卫华, 刘化民, 张士宏. 管材拉拔模具结构优化的计算机模拟[C]//中国材料研究学会. 2004年中国材料研讨会论文摘要集, 中国材料研究学会: 中国材料研究学会, 2004: 500-501.

|

| [6] |

AVALLE M, PRIARONE P C, SCATTINA A. Experimental and numerical characterization of a mechanical expansion process for thin-walled tubes[J].

Journal of Materials Processing Technology, 2014, 214(5): 1143–1152. DOI: 10.1016/j.jmatprotec.2013.12.011. |

| [7] |

舒玮邑, 蔡莲淑, 余业球, 等. 扩径温度对CuAlBe管接头相变滞后和扩径率的影响[J].

热加工工艺, 2016, 45(13): 69–72.

|

| [8] |

ALVES M L, GOUVEIA B P P, ROSA A R P, et al. On the analysis of the expansion and reduction of thin-walled tubes using a die[J].

Proceedings of the Institution of Mechanical Engineers, Part B: Journal of Engineering Manufacture, 2006, 220(6): 823–835. DOI: 10.1243/09544054JEM436. |

| [9] |

李升燕. BFe10-1-1白铜管扩径的力能预测模型及形变规律研究[D]. 赣州: 江西理工大学, 2019: 21-53.

|

| [10] |

KARRECH A, SEIBI A. Analytical model for the expansion of tubes under tension[J].

Journal of Materials Processing Technology, 2009, 210(2): 356–362. |

| [11] |

SCATTINA A. Numerical analysis of tube expansion process for heat exchangers production[J].

International Journal of Mechanical Sciences, 2016, 118: 268–282. DOI: 10.1016/j.ijmecsci.2016.09.034. |

| [12] |

文继有, 林高用, 胡汉全, 等. 一种铜管扩径拉拔的壁厚控制方法[P]. 中国: CN111069445A, 2020-04-28.

|

| [13] |

GB /T 228.1—2010, 金属材料—拉伸实验—第1部分: 室温试验方法[S].

|

| [14] |

田荣璋, 王祝堂.

铜合金及其加工手册[M]. 长沙: 中南大学出版社, 2002.

|

| [15] |

JOHNSON G R, COOK W H. A constitutive model and data for metals subjected to large strains, high strain rates and high temperatures[J].

Engineering Fracture Mechanics, 1983, 21: 541–548. |

| [16] |

邓学峰, 张辉, 陈振华. 耐热铝合金(FVS0812)板材温拉伸本构方程[J].

塑性工程学报, 2006(3): 83–87.

|

| [17] |

张丹丹, 宋克兴, 皇涛, 等. C194铜合金轧制冷塑性变形有限元模型的建立[J].

锻压技术, 2020, 45(3): 159–165.

|

| [18] |

李明茂, 杨斌, 赵鸿金. 行星轧制—联拉紫铜管坯的"黑纹"缺陷研究[J].

有色金属科学与工程, 2011, 2(3): 36–39.

|

| [19] |

黄小青. 钢管空拔成型的数值模拟及周向残余应力分析[D]. 长沙: 中南大学, 2013.

|

| [20] |

ZHAO C M, HU H Y, ZHOU Y F, et al. Experimental and numerical investigation of residual stresses around cold extrusion hole of ultrahigh strength steel[J].

Materials and Design, 2013, 50: 78–84. DOI: 10.1016/j.matdes.2013.02.073. |

| [21] |

唐立峰, 王立君, 杨春阁. 大口径直缝焊管扩径后外表面周向残余应力的估算[J].

焊管, 2006, 29(2): 13–16.

|

| [22] |

殷璟, 赵军, 屈晓阳, 等. 大型管件扩径矫圆弹复分析[J].

机械工程学报, 2011, 47(12): 32–42.

|

| [23] |

赵鸿金, 李升燕, 李强锋, 等. 基于ABAQUS的大口径铜管扩径拉伸有限元模拟[J].

热加工工艺, 2018, 47(19): 134–139.

|

| [24] |

杨海丽. 扩径法在大口径铜管生产中的应用[J].

有色金属加工, 2010, 39(1): 40–41.

|

| [25] |

郭宝锋, 金淼, 李群, 等. 筒形零件在机械扩径过程中的回弹预测方法[J].

塑性工程学报, 2006(1): 8–12.

|

2021, Vol. 12

2021, Vol. 12