| 铝合金蓄能器壳体冷挤压成形多目标优化 |

2. 上海东芙冷锻制造有限公司, 上海 201100

2. Shanghai Dongfu Cold Forging Manufacturing Co., Ltd., Shanghai 201100, China

冷挤压成形是金属塑性成形中最重要的加工方法,可用最少的材料生产精密、形状很复杂,而且能承受高负载、高强度的零件,尤其在制造业中得到广泛的应用[1]。近些年数值模拟技术、优化设计也得到不断地推广,可以用来指导工艺设计;两者结合可准确地模拟挤压成形过程, 随后进行参数优化设计,从而得到可行的方案[2-3]。为了研究某铝合金蓄能器壳体挤压成形过程,本文借鉴了学者对挤压技术加工方面的经验:宋志远等基于壳体零件表面的裂纹,为减轻零件表面的裂纹,采用RSM试验对零件的第二道工序挤压进行实验分析,探究了最佳工艺参数组合[4];董洪波等在6061铝合金杯形件挤压成形中,用DEFORM-3D及MSC.Superform软件, 模拟分析出不同形状的铝合金杯形件都有一些成形的缺陷,主要表现为杯形件底部充填不足、圆角处折叠和存在裂纹的风险[5];刘雅辉等在过滤器冷挤压模具设计与DEFORM-3D数值分析中获得筒形件的筒状部分有显著的刚性平移现象,在挤压过程中不发生塑性变形,仅沿着凸模挤压的反方向移动[6]; 王贤鹏探讨薄壁筒成形过程中存在的缺陷,对入模斜角和制坯车削量进行了工艺优化,得到了合理的工艺参数,最终减轻了缺陷[7]。仇丹丹等通过对车用过滤器壳体零件冷挤压成形方案合理对比分析,然后对此零件工艺参数进行优化试验,结果表明挤压过程中摩擦系数和凸模速度等工艺参数对该零件成形有显著性的影响[8];陈波等基于DEFORM-3D软件对筒形件冷挤压成形进行数值模拟,分析表明筒形件成形同时设计正反挤压,得到影响筒形件成形的最大成形力为4570 kN[9];吴进等基于DEFORM-3D数值模拟软件,建立了以入模角,凹模圆角,挤压速度等工艺参数对大长径比筒形件设立正交试验,获得较合理的工艺参数组合[10];钟建华等基于有限元法和直交表Taguchi方法研究铝合金6063挤压过程中工艺参数对成形的影响规律,并通过物理实验和仿真试验验证了此次成形的规律的准确性[11];李琚陈针对厚壁管热挤压成形过程中以挤压比,挤压速度,摩擦因子等因素设计优化试验,对获得合理的工艺参数组合进行零件试生产,结果显示试产零件性能符合要求[12]。

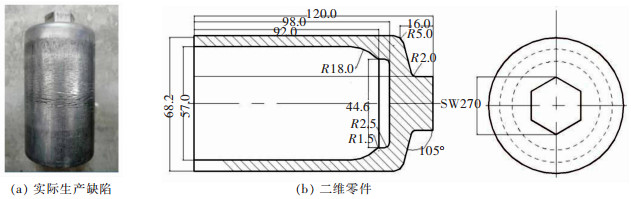

目前,铝合金蓄能器壳体件还主要存在表面拉裂、起皱等缺陷。图 1(a)为实际生产中出现的筒壁部分拉裂问题,严重时出现明显的开裂和底部不平整现象。而摩擦因素、挤压速度、凸模工作带等工艺参数对工件质量和性能影响很大,因此本文以AA6061铝合金蓄能器壳体件为研究对象, 基于DEFORM-3D数值模拟和RSM与多目标的NSGA-II相结合的方法对工件的工艺参数进行优化,研究过程对同类产品的工艺优化参数具有一定的指导意义。

|

| 图 1 深筒蓄能器壳体零件 Fig. 1 Deep-tube accumulator shell parts |

1 铝合金蓄能器壳体的成形工艺分析 1.1 研究对象分析

本文研究的是深筒铝合金蓄能器壳体零件,其主体为旋转体,长直壁, 底部有一六角凸台,直径ϕ=27 mm,总高H=120 mm,大径D=68.2 mm,小径d=68.2 mm。图 1(a)实际生产零件表面有刮伤现象,初步分析为深筒形壳体件外侧受到凹模的强烈摩擦,越接近筒壁越薄的地方越容易刮伤;其二维零件图 1(b)。材料是AA6061铝合金,其主要的化学成分见表 1。

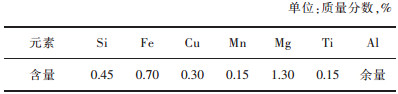

| 表 1 铝合金AA6061主要的化学成分 Table 1 The main chemical composition of aluminum alloy AA6061 |

|

| 点击放大 |

1.2 毛坯尺寸的确定

本文公式均查文献[13]所得,利用AA6061铝合金加工深筒形壳体零件,由体积不变原则,则坯料体积,修边余量体积,圆柱坯料高度计算分别由式(1)~式(3)确定。

|

(1) |

|

(2) |

|

(3) |

式中: V0、Vp、Vx分别为圆柱坯料、挤压壳体、修边余量的体积,mm3;A0为圆柱坯料横断面积,mm2;H、h分别为挤压壳体、圆柱坯料的高度,mm。考虑到制圆坯时底部过渡圆的存在,初步确定毛坯尺寸为ϕ68 mm×45 mm。圆柱坯料的高径比低于0.8,铝坯的加工常采用棒料经下料后车削获得[14]。

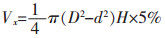

1.3 工艺方案的确定根据蓄能器壳体零件的特点,制定如图 2的工艺过程,具体流程如下:①使用圆锯机下料有色金属AA6061后车削处理,使切口毛刺小于0.5 mm;②对坯料进行退火处理,使其退火温度在500 ℃以下,保温4 h左右出炉;③用直径为0.35 mm的丸粒对退火后的圆柱坯料抛丸10~15 min;④采用水基高分子润滑剂对抛丸处理后的坯料的表面进行热涂敷处理[15];⑤坯料放入充型模具中进行充型;⑥再次用水基高分子润滑剂进行热涂敷处理;⑦冷镦复合挤压实现零件底面凸台成形以及壳体内腔的成形,本文主要对铝合金AA6061壳体零件的冷镦挤压工艺进行工艺参数的探讨。

|

| 图 2 冷镦挤压工艺方案 Fig. 2 Extruding process scheme |

2 FEM模型的建立及RSM试验设计 2.1 AA6061真实应力应变曲线

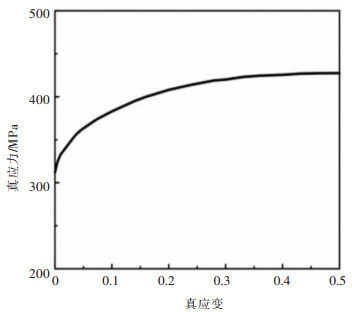

首先在万能拉伸试验机上进行多组ϕ12 mm×62 mm的铝棒室温拉伸试验,设置试验加载速度1.5 mm/min;由拉伸试验获得的工程应力应变数据进行计算转换,用数据分析软件拟合,最后考察了拟合较好的=0.001应变速率下的AA6061真实应变对真实应力的影响,结果如图 3所示。

|

| 图 3 AA6061铝合金的真实应力-应变曲线 Fig. 3 Real stress-strain curve of AA6061 aluminum alloy |

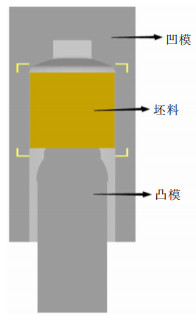

2.2 蓄能器壳体有限元模型

为了节约计算时间,本次模拟分析取圆坯的1/6进行仿真。首先利用三维建模软件建立挤压过程中工作部分三维模型,并进行合理的装配。其次把装配好的文件以.STL格式导入DEFORM-3D软件中,根据铝棒室温拉伸实验获得的应力应变原始数据(室温下,

|

| 图 4 FEM模型 Fig. 4 FEM Model |

2.3 响应曲面法方案设计

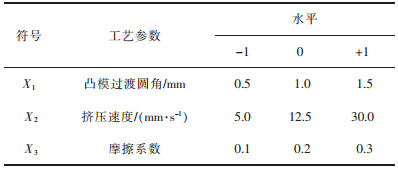

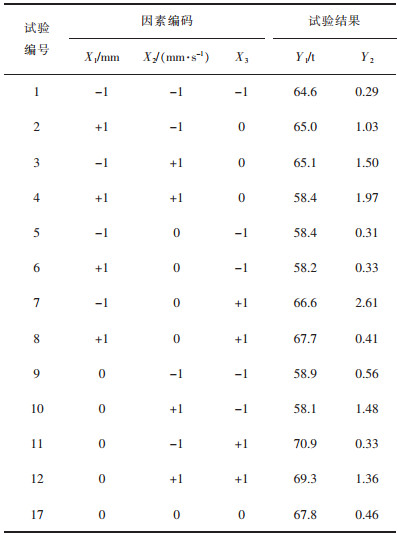

对于多因素试验,响应曲面法(RSM)是一种应用较广泛的试验设计方法[16]。针对实际生产过程中出现的拉裂刮伤现象,本文对成形过程中工艺参数进行一定优化,评判成形性能方面的指标较多,本文以本次成形中挤压载荷(Y1)和壳体零件表面损伤值(Y2)建立多目标优化评判此零件的成形质量,基于望小的原则,以凸模工作部分过渡圆角(X1),挤压速度(X2),摩擦系数(X3),应用3因素3水平的Box-Behnken(BBD)的响应曲面试验方法,总共17组试验[17-18],试验中各因素的因子与水平如表 2。为此进行仿真模拟试验,部分试验的结果如表 3。

| 表 2 BBD的实验因素与水平 Table 2 Experimental factors and levels of BBD |

|

| 点击放大 |

| 表 3 部分试验方案及结果 Table 3 Some test schemes and results |

|

| 点击放大 |

2.4 响应面模型及结果分析

响应面法(RSM)是通过试验设计方法确定的试验点再进行相应的试验,对获取的试验结果通过数学分析建立模型,实现对非试验点响应值的预测[19];可以通过响应面图直观分析变量与目标之间的关系。在工程应用中,通常采用二阶响应曲面模型来减少优化过程的工作量,一般数学表达式如式(4)。

|

(4) |

式中:y(x)为响应目标的计算值;xi,xj为自变量;a0,ai,aii,aij为多项式的系数。

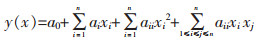

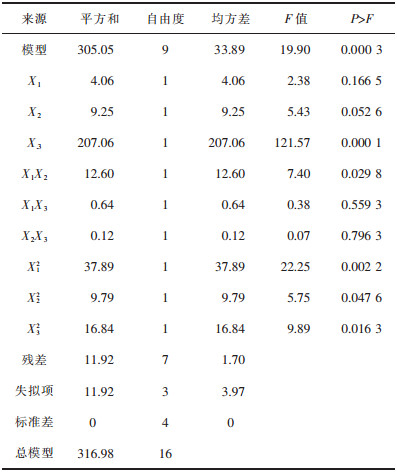

采用最小二乘法对表 3的数据进行分析,得到关于Y1,Y2的响应函数(模型)如式(5)与式(6)。

|

(5) |

|

(6) |

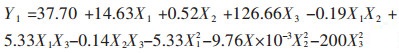

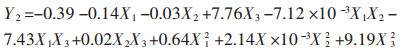

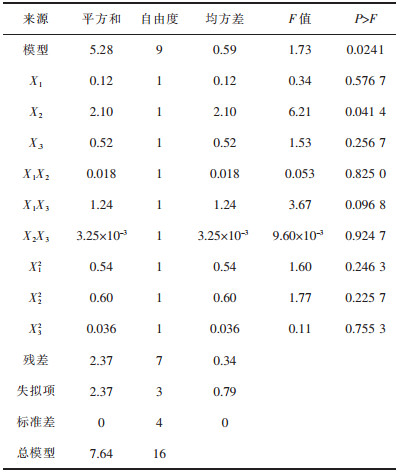

为了验证试验结果的可靠性,需要对上述函数模型进行检验及各因素交互作用影响的显著性进行分析,所以对上述模型进行显著度分析及模型回归分析。此次成形的挤压载荷和壳体零件表面损伤值的方差分析结果见表 4、表 5。

| 表 4 挤压载荷Y1的方差分析 Table 4 Analysis of variance of extrusion load Y1 |

|

| 点击放大 |

| 表 5 壳体零件表面损伤值Y2的方差分析 Table 5 Variance analysis of surface damage value Y2 of shell parts |

|

| 点击放大 |

注:表 4、表 5中F值为方差齐性检验的值, P为概率。若P > F的值小于0.05时,一般认为该指标是显著的;若P > F的值小于0.001时,则该因素高度显著。由表 4和5可知,2个模型的模型P值分别为0.000 3与0.024 1,说明2个二阶回归模型是显著可靠的[20]。这里进一步通过R2,(模型误差系数)与Radj2(修正模型多重误差系数)与来检验预测模型的可行性,如表 6。

| 表 6 误差系数 Table 6 Error coefficient |

|

| 点击放大 |

由表 6可以看出,2个模型的拟合程度达96.2%与90.6%,2个误差系数的值都比较接近1,表明2个模型可以很好预测所提出目标对优化变量的响应。综上所述,2个模型均能较好地描述优化变量与优化目标之间的关系,具有较高的精度和可靠度,可以用于后续工艺方案的进一步优化。

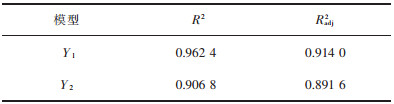

由方差分析的结果,也可以得出:在3个因素的交互作用下,各因素对目标函数的值影响不一,对挤压载荷(Y1)影响较显著的是X2,X3,对壳体零件表面损伤值(Y2)影响比较显著的也是X2,X3,说明2个目标函数影响显著的因素是挤压速度和摩擦系数。据目标函数与优化变量之间的关系,可以得到显著因素对目标值的等高线,如图 5(a)、图 5(b)。

|

| 图 5 挤压载荷与壳体零件表面损伤值的等高线 Fig. 5 Contours of extrusion load and surface damage value of shell parts |

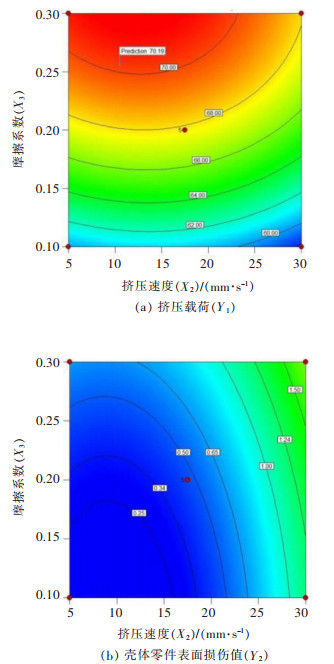

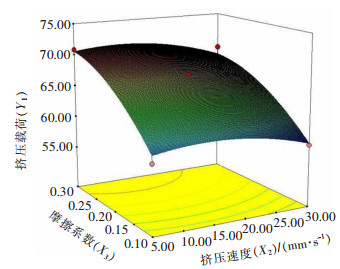

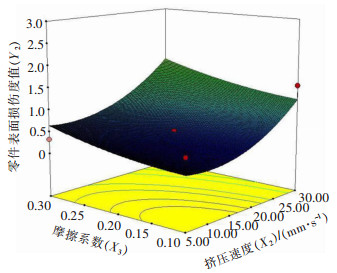

为了更直观反映显著变量与目标函数之间的关系,根据目标响应函数(5)、(6)分别绘制如图 6、图 7的挤压载荷与壳体零件表面损伤度的3D响应面图。图 6、图 7所示分别为X1=1时响应目标函数Y1、Y2关于X2、X3变量的3D响应面图。

|

| 图 6 目标函数Y1关于X2、X3的响应曲面 Fig. 6 Response surface plot of objective function Y1 with respect to X2 and X3 |

|

| 图 7 目标函数Y2关于X2、X3的响应曲面 Fig. 7 Response surface plot of objective function Y2 with respect to X2 and X3 |

从图 6可以得出,对于挤压速度X2而言,挤压载荷Y1随着变量X2的增加表现为先减少后升高的趋势,这是因为圆柱坯料在随凸模下行的过程中刚开始铝合金金属的径向流动比轴向流动更加容易,有一个下行的趋势,也是圆柱坯料从开始到挤出六角凸台的过程,随后剩余坯料反挤压出壳体筒壁的过程比较艰难,因而挤压载荷又有上升的趋势;对于摩擦系数X3而言,挤压载荷Y1随着变量X3的增加表现出上升的趋势,因为坯料随与凸模下行过程与凹模内腔始终有摩擦的存在,故而挤压载荷随着摩擦系数增加而上升。

从图 7可以得出,对于挤压速度(X2)而言,壳体零件表面损伤值(Y2)随着变量(X2)的增加而增加;对于摩擦系数(X3)而言,(Y2)随着变量(X3)的增加亦表现出增大的趋势。

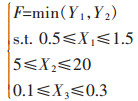

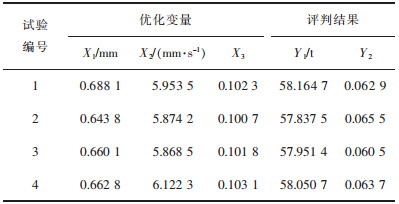

3 模型的多目标优化与工艺验证 3.1 模型的多目标优化本文利用改进型遗传算法NSGA-II实现模型的寻优,2000年Deb等[21]在NSGA基础上提出NAGA-II算法,它具有采样空间大,运算速度快等特点。运用软件MATLAB对该算法进行程序设计。程序中相关参数设定: 种群规模为200,最优前端个体系数0.3,最大遗传代数为500,适应度函数偏差为1×10-10,交叉概率90%,变异概率10%。多目标函数为式(7), 通过程序多次搜索,尽量使挤压载荷和壳体零件表面损伤同时达到最小,寻优过程多目标Pareto部分最优解如图 8。

|

(7) |

|

| 图 8 多目标Pareto部分最优解 Fig. 8 Partial optimal solution of multi-objective Pareto |

式中:X1,X2,X3分别为过渡圆角,挤压速度,摩擦系数。

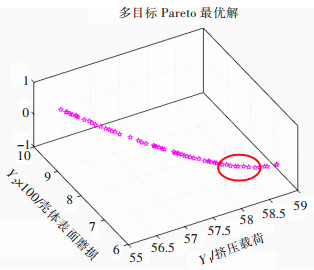

3.2 多目标优化的结果从图 8可得出:在Pareto前沿过程中,当一个目标改进时,将对另一个目标产生影响,这是由挤压载荷和壳体零件表面损伤之间的矛盾引起;此次多目标优化解取其中的部分Pareto解,结果如表 7。

| 表 7 多目标优化Pareto解 Table 7 Multi-objective optimization Pareto solution |

|

| 点击放大 |

3.3 优化结果验证

根据上述多目标优化得到工艺参数的Pareto解,为了预判优化方案的优化效果,取其中2组解并将其在有限元软件进行仿真试验[22],进而计算仿真结果与优化结果的误差,两者结果比较如表 8所列。从表 8可以得出挤压载荷(Y1)的平均误差约为0.6%,壳体零件表面损伤度(Y2)平均误差约为5%,说明多目标优化结果具有一定的可靠性。

| 表 8 仿真结果与优化结果比较 Table 8 Comparison of results |

|

| 点击放大 |

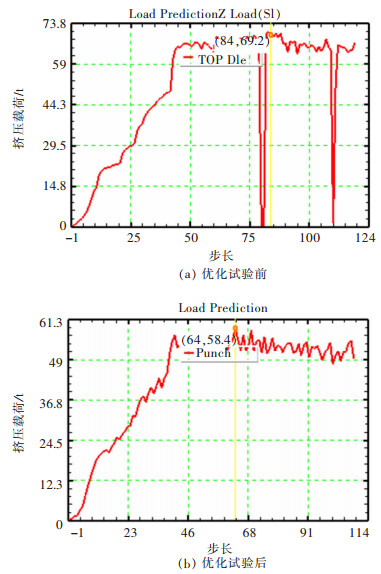

为考察优化试验前、后成形步数与挤压载荷的关系, 基于DEFORM-3D软件对挤压工艺参数多目标优化以及未优化进行仿真试验,结果如图 9所示。从图 9可以得出,优化试验中挤压最大载荷为58.4 t, 比优化前挤压最大载荷69.2 t降低较显著;在挤压前段时间过程中,可得出载荷随时间延长缓慢增加,因为此时凸模与毛坯接触面积较小;随着毛坯与挤压模具的接触面积逐渐增大,因此筒壁与凹模之间的摩擦力随之增大,金属的变形阻力也不断增大。当挤压载荷大于材料屈服应力临界值时,金属开始流动,并向下挤出六角凸台,随之横向充满凹模与坯料的间隙,有少量的金属向上流动,此阶段曲线陡峭。在挤压力的作用下,凸模继续向下运动,金属随之在凸模与凹模的深筒壁周围的空间向上流动,接触面积均匀,所受载荷略微增大,曲线基本保持平稳。最后将优化实验所获得的一组工艺参数组合:X1=0.67 mm,X2=5.87 mm,X3=0.10 mm,应用于铝合金蓄能器壳体件的实际生产中, 用UKR1000压力机进行零件试产,最终得到表面缺陷较少的实际挤压成形零件,如图 10所示。

|

| 图 9 挤压载荷-步长曲线 Fig. 9 Squeeze load-step curve |

|

| 图 10 实际生产铝合金壳体件 Fig. 10 Actual production of aluminum alloy shell parts |

4 结论

1)以铝合金蓄能器壳体为研究对象,对铝合金AA6061通过室温拉伸试验获取真实应力应变曲线,导入有限元分析软件DEFORM-3D构建FEM模型;分别建立挤压载荷与壳体表面损伤度关于设计变量凸模过渡圆角、挤压速度、摩擦因子的RSM模型,结果表明模型精度较好反应优化目标与响应变量的关系。

2)由响应面方差分析,对挤压载荷和壳体零件表面损伤度影响较显著的分别是挤压速度与摩擦系数。

3)用多目标遗传算法NSGA-II进行多目标优化获得一组Pareto最优解集,根据优化结果确定挤压成形合理的工艺参数范围:X1为0.64~0.68 mm, X2为5.8~6.2 mm,X3=0.1。并且仿真试验与优化实验对比验证了两者结果具有较好的一致性。

4)蓄能器壳体零件结合有限元分析以及响应曲面模型的建立,运用多目标遗传算法以及一组确定的工艺参数组合进行试验验证,确定了成形合理工艺参数,研究过程为同类零件的研究提供了一定依据。

| [1] |

(德)朗格著. 挤压技术: 金属精密件的经济制造工艺[M]. 北京: 机械工业出版社, 2014.

|

| [2] |

RAVISHANKA Balakrishnan, SUREN N. Knowledge based expert system for forging die design[J].

System Theory Proceedings of the Twentieth Southeastern Symposium on, 1988: 498–504. |

| [3] |

BONTE M H A, FOURMENT L, DO T T, et al. Optimization of forging processes using Finite Element simulations[J].

Structural and Multidisciplinary Optimization, 2010, 42(5): 797–810. DOI: 10.1007/s00158-010-0545-3. |

| [4] |

宋志远, 刘淑梅, 莫壮壮, 等. 基于响应面法的蓄能器壳体工艺优化[J].

轻工机械, 2020, 38(2): 90–94.

|

| [5] |

董洪波, 王高潮, 常春. 6061铝合金杯形件挤压成形模拟分析及实验研究[J].

中国机械工程, 2010, 21(14): 1732–1735.

|

| [6] |

刘雅辉, 刘淑梅, 廖世绍, 等. 过滤器冷挤压模具设计及数值模拟[J].

精密成形工程, 2015(1): 42–45.

|

| [7] |

王贤鹏. 薄壁深筒形件温冷复合成形工艺及模拟研究[D]. 苏州: 江苏大学, 2016.

|

| [8] |

仇丹丹, 龚红英, 李会肖, 等. 汽车过滤器壳体零件冷挤压成形方案研究[J].

热加工工艺, 2015, 44(19): 134–136.

|

| [9] |

陈波, 周志明, 曾华成, 等. 基于DEFORM-3D的筒形件冷挤压成形数值模拟[J].

重庆理工大学学报(自然科学), 2018, 32(1): 124–128.

|

| [10] |

吴进, 王成勇, 项志伟, 等. 基于数值模拟的大长径比筒形件正挤压成形工艺研究[J].

模具工业, 2018, 44(11): 15–19.

|

| [11] |

钟建华, 袁志燕, 刘艳霞, 等. 挤压工艺参数对挤压过程影响规律的仿真模拟研究[J].

有色金属科学与工程, 2015, 6(3): 45–50.

|

| [12] |

李琚陈. 大型厚壁管热挤压成形工艺参数优化[J].

锻压技术, 2018, 43(1): 77–82.

|

| [13] |

张水忠.

挤压工艺及模具设计[M]. 北京: 化学工业出版社, 2009.

|

| [14] |

刘志明.

实用模具设计与生产应用手册挤压模与热锻模[M]. 北京: 化学工业出版社, 2019.

|

| [15] |

上海工程技术大学. 一种车用有色金属壳体零件的冷镦挤复合成形方法: 中国, 110405421A[P]. 2019-08-01.

|

| [16] |

李云雁, 胡传荣.

实验设计与数据处理[M]. 北京: 化学工业出版社, 2019.

|

| [17] |

佘文韬, 樊文欣, 史永鹏, 等. 基于响应曲面法的连杆衬套表面粗糙度预测模型和优化[J].

塑性工程学报, 2017, 24(6): 172–176.

|

| [18] |

姜天亮, 龚红英, 钱勇, 等. 基于响应面法的U形件弯曲成形回弹优化[J].

锻压技术, 2020, 45(1): 63–68.

|

| [19] |

马闻宇, 王宝雨, 周靖, 等. 铝合金热冲压板件多目标优化[J].

哈尔滨工程大学学报, 2015, 36(9): 1246–1251.

|

| [20] |

夏玉峰, 叶彩红, 王力, 等. 基于响应面法的直齿轮冷挤压工艺多目标优化[J].

华中科技大学学报(自然科学版), 2016, 44(1): 70–75.

|

| [21] |

SRINIVA N, DEB K. Muiltiobjective optimization using nondominated sorting in genetic algorithms[J].

Evolutionary Computation, 2000, 2(3): 221–248. |

| [22] |

柯俊, 祖洪飞, 史文库. 基于有限元法及遗传算法的推力杆球铰多目标优化方法[J].

汽车工程, 2020, 42(2): 178–183.

|

2021, Vol. 12

2021, Vol. 12