| 不同CaO源固废对钙长石全固废陶瓷矿相和性能的影响 |

我国是工业大国,在冶金、煤炭、电力等行业排放了大量的工业固废。大部分工业固废可以根据其主要化学成分分为2个类别,一类是高硅高铝固废,包括煤矸石、炉渣等;另一类是大理石锯泥、钢渣、赤泥等高钙固废。其中,大理石锯泥是大理石石材在锯切、磨削加工过程中产生的粉末,这些于石材行业利用价值不大的粉末被大量堆放;钢渣是钢铁企业的副产品之一,年排放量超过1亿t,但利用率仅为22%[1]。赤泥是从铝土矿石中提取氧化铝过程排出的工业废弃物,每年我国的赤泥排放量占全世界赤泥排放量的一半左右[2]。锯泥、钢渣和赤泥的堆放不仅占用大量土地,造成锯泥、钢渣和赤泥二次资源的浪费;还会使大量的重金属离子或者废碱液等有害组分渗透到附近农田、河流等,造成土壤破坏、地下水污染,带来严重的环境和安全隐患。如何实现这些难利用工业固废的大宗高效资源化,已成为我国工业可持续发展过程中亟需解决的重要难题。

目前国内大理石锯泥的资源化利用途径较少,主要用于制备混凝土板,吕汝祥等发明并公开了一种掺入大理石锯泥生产的混凝土板及其制造方法,原料按照如下的比例混合,加水搅拌浇筑而成,10% < w(大理石锯泥) < 25%,11.5% < w(生石灰) < 18%,3% < w(石膏) < 5%,44% < w(石英砂) < 57%,水料比为0.6∶1。该发明优化了配方比例,粉磨的噪音降低了至少15 dB,提高了混凝土板的坯体透气性,抗压强度比原来提高了0.6 MPa,产品的性能得到了改善[3]。

钢渣主要是由硅酸二钙、铁酸二钙、钙镁橄榄石、硅酸三钙、钙镁蔷薇辉石等矿物组成的[4],钢渣利用主要途径是应用在建筑材料方面,主要集中在回填材料、道路材料、水泥熟料的辅助材料、生产建筑制品等[5],赵立华[6]、艾仙斌[7]等制备出钢渣掺入量高于50%的陶瓷材料,其抗折强度达到140 MPa以上,开辟了利用钢渣的新途径。

赤泥主要分为烧结法赤泥和拜耳法赤泥2类,烧结法赤泥的CaO和SiO2的含量较高,而拜耳法赤泥的Al2O3和Fe2O3的含量较高。赤泥的成分主要是Fe2O3,SiO2,CaO,Al2O3,NaO2以及TiO2等[8],其矿物组成主要是水软铝石、高岭石、石英、赤铁矿、方解石等[9]。赤泥中的有价金属可被回收(如铁、铝及稀有金属),能制备水泥、路基材料和砖,可应用于污水净化、废气处理等环保领域[10]。由于赤泥中含有大量氧化钠、氧化钙组分,可以激发粉煤灰和矿渣等混合材的潜在胶凝活性,因此赤泥可以在建筑行业中使用。

我国是陶瓷大国,近几年建筑陶瓷产量保持着世界第一[11],同时消耗了大量的陶瓷原料。目前,优质陶瓷原料日益匮乏,很多学者在陶瓷制备的过程中开始使用工业固废等非传统陶瓷原料,并取得较好的效果[12-15]。陶瓷原料按矿物组成可分为黏土质原料、硅质原料、长石质原料和钙镁质原料[16]。从陶瓷原料矿物组成来看,大部分的工业固废可成为陶瓷原料。利用工业固废制备陶瓷材料,一方面可以解决自然资源短缺而导致原料匮乏的问题,另一方面可以解决固废堆存量巨大、难以大宗量和高值化利用的困难。

传统的三元陶瓷体系要求较低含量的CaO和Fe2O3组分,从根本上限制了钢渣、赤泥这类固废的大规模利用。有研究表明SiO2-Al2O3-CaO体系适用于高钙高铁固废陶瓷,相关研究经工业化试验证实了其应用的可行性[17],艾仙斌等对此体系研究发现,以钢渣为原料的陶瓷晶相以钙长石相(CaAl2Si2O8)为主,钢渣陶瓷烧结初期以扩散传质反应为主,之后形成高温液相,促进反应进行和晶体长大,并完成坯体致密化[18];钢渣原料在湿磨的过程中生成大量氢氧化钙,在烧结过程中氢氧化钙分解产生氧化钙的反应活性很强,对原料间的反应和陶瓷致密化过程有促进作用。裴德健依据钢渣、赤泥等冶金渣陶瓷试样主晶相的不同,对硅钙基多元体系陶瓷的组分范围进行总结[19],其中钙长石体系陶瓷的组分的范围为:17% < w(Al2O3) < 40%,4% < w(MgO) < 8%,8% < w(CaO) < 25%,35% < w(SiO2) < 52%,该体系陶瓷的烧结温度范围较宽,也能最大限度的固结原料中的Na离子,高活性CaO在陶瓷烧结时易形成高性能的钙长石物相[20]。王清涛制备出赤泥用量为35%,发泡剂添加量为5%,在烧结温度为1 100 ℃主要晶相为石英(SiO2)、硅酸锆(ZrSiO4)、斜辉石[Ca(Mg, Fe)Si2O6]、钙长石(CaAl2Si2O8)的轻质高强保温陶瓷材料,样品的闭气孔率达到90.52%,抗压强度为7.83 MPa[21]。以炼钢炉渣为主要原料,采用烧结法在1 150 ℃制备钙长石-辉石陶瓷时,主要矿物相为钙长石、辉石和尖晶石[22]。Sun等开发出一种利用钢渣制备多孔材料的方法,该方法是以冶金钢渣和粉煤灰为主要原料,添加造孔剂和结合剂,合成钢渣多孔陶瓷,当钢渣和粉煤灰的掺入量1∶1,在1 100 ℃保温7.5 h制备的多孔陶瓷综合性能最优,显气孔率达到44.7%,体积密度为1.39 g/cm3,耐压强度为3.27 MPa[23]。Zhang等利用钢渣粘土等原料制备钢渣陶瓷,w(MgO)/w(Al2O3)比值的降低导致了从石英和辉石相到石英和钙长石相的主要晶相转变。高MgO含量有利于辉石相的生成。高Al2O3含量有利于钙长石相的生成。所有样品的吸水率(0.5%以下)均符合国家标准要求。w(MgO)/w(Al2O3)比值为0.6的试样具有优异的抗弯强度,达到62.20 MPa[24]。

以上实验结论主要针对钢渣和赤泥开展的研究,是否对其他高钙固废(如大理石锯泥等)同样适用还需进一步验证。钙长石陶瓷的主要成分是氧化硅、氧化铝及氧化钙,工业固废中有大量钙含量很高的固废,同时也有大量高氧化硅和氧化铝含量的固废,若前期利用这些固废制备出全固废陶瓷,不仅能够实现工业固废的大宗利用,还能够进一步降低原料成本。可见,开展全固废陶瓷的制备研究具有重要的理论意义和实用价值。据此,选择以大理石锯泥、钢渣、烧结赤泥这3种典型的高钙固废为不同CaO源,选择煤矸石和炉渣固废为氧化硅和氧化铝的来源制备了全固废陶瓷。这些不同钙源的高钙固废中CaO的赋存形态不同,因此,需要探究不同的CaO源固废对陶瓷析晶、致密化和结构演变规律的影响,分析不同CaO源固废对钙长石陶瓷性能的影响规律。

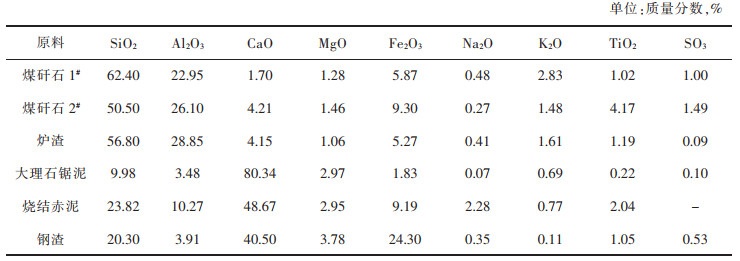

1 实验方法 1.1 实验原料实验中涉及的CaO源原料为大理石锯泥、钢渣、烧结赤泥,高硅高铝原料为炉渣和煤矸石,其主要化学成分见表 1。其中,大理石锯泥、炉渣、煤矸石1#来自于山东济宁市邹县某制砖厂,烧结赤泥来自于山东铝业公司,脱硫石膏、钢渣、煤矸石2#来自于六盘水市某建筑材料公司。

| 表 1 原料主要化学成分 Table 1 Main chemical components of raw materials |

|

| 点击放大 |

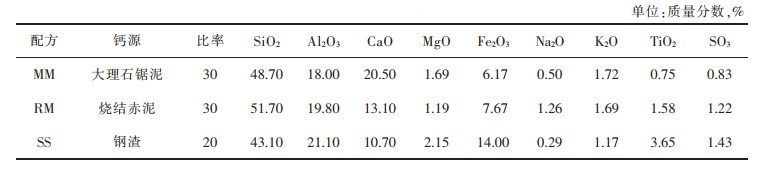

煤矸石和炉渣富含SiO2和Al2O3组分,为钙长石的形成提供其所需的SiO2、Al2O3;大理石锯泥、钢渣和烧结赤泥均为高钙固废,为钙长石的形成提供其所需的CaO。分别以大理石锯泥、烧结赤泥和钢渣作为CaO的来源制备了全固废陶瓷,其配方分别标记为MM、RM、SS,其主要化学成分见表 2所列。

| 表 2 陶瓷的主要化学成分 Table 2 Main chemical components of ceramics |

|

| 点击放大 |

1.2 样品制备

首先将原料放入恒温鼓风式干燥箱并在200 ℃下烘干2 h,然后按比例称取原料获得300 g陶瓷混合料。将混合料置于行星球磨机(ND8-4L可调摆动式,南京南大天尊电子有限公司)中,加水后球磨20 min(料水质量比为1∶1,球磨材料为刚玉球,直径为2~5 mm,刚玉球质量为600 g,球磨机转速为150 r/min)。球磨后所得的浆料过0.075 mm筛,置于105 ℃烘干箱干燥12 h,干燥后的物料研磨至粉末状,研磨后的粉料过0.180 mm标准筛,筛余质量小于1%。将过筛后的粉料中掺入其质量分数7%的水并混匀造粒,造粒颗粒过0.850 mm筛并陈腐2 h,将造粒后的原料置于50 mm×10 mm×5 mm的标准模具中,并在20 MPa压力下保持30 s,脱模得到的标准样条置于105 ℃的烘干箱内干燥2 h。

最后将干燥后的生坯送入梯度析晶炉(GR1300/13型,德国纳博热有限公司)中进行烧结。烧结过程设定1 100~1 200 ℃的不同烧结温度,升温速度为300 ℃/h,保温时间为1 h,烧结结束后再随炉冷却至室温。

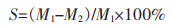

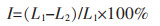

1.3 烧结样品的测试分析 1.3.1 物理性能的测试利用毫克精度的天平测量样品生坯质量和烧结后样品质量,分别记为M1(kg)、M2(kg),并根据式(1)计算烧失率S(%);用游标卡尺测量生坯样条和烧结后陶瓷样条的长度,分别记为L1(m)、L2(m),并根据式(2)计算收缩率I(%);用陶瓷抗折测试仪测试样条断裂时的最大载荷F(N),用游标卡尺测量样品的宽度、断裂面的厚度、陶瓷抗折测试仪的支点距离b(mm)、h(mm)、L(mm),根据式(3)计算抗折强度R(MPa);采用CXX-A型陶瓷吸水率真空装置对样品进行吸水率测试,并用精密天平测出样品吸水前后的质量M3(kg)、M4(kg),根据式(4)计算吸水率Ev(%)。

|

(1) |

|

(2) |

|

(3) |

|

(4) |

分析陶瓷样品矿相采用X射线衍射仪(SmartLab型,日本理学公司)。将陶粒样品粉磨至0.075 mm以下后制样,采用连续扫描的方式测试样品,陶瓷粉末的扫描范围10°~90°、扫描速度为10°/min,步长为0.02°,采用Cu靶。

用高温TG/DSC同步热分析仪(TG/DSC1,瑞士梅特勒-托利多)分析原料及陶瓷生坯在烧结升温过程中发生的化学反应及晶相变化。测试方式为:空气气氛,通气流量为50 mL/min,升温速率为10 ℃/min,温度区间为30~1 200 ℃。

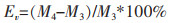

2 原材料分析 2.1 原料的XRD分析不同CaO源固废的物相见图 1。大理石锯泥的主要矿相组成为白云石[CaMg(CO3)2]、方解石(CaCO3);烧结赤泥的主要矿相组成为方解石(CaCO3)、钙钛矿(CaTiO3)、文石(CaCO3);钢渣的矿相组成为方解石(CaCO3)、羟钙石[Ca(OH)2]、硅酸二钙(Ca2SiO4);煤矸石的主要矿相组成为石英(SiO2)、高岭石[Al2Si3O5(OH)]、方解石(CaCO3);炉渣的主要矿相组成为石英(SiO2)、莫来石(Al6Si2O13)。

|

|

①大理石锯泥; ②烧结赤泥; ③钢渣 ④煤矸石1#; ⑤煤矸石2#; ⑥炉渣 图 1 原料的XRD谱 Fig. 1 XRD diagram of raw materials |

2.2 原料的热重- 差热分析

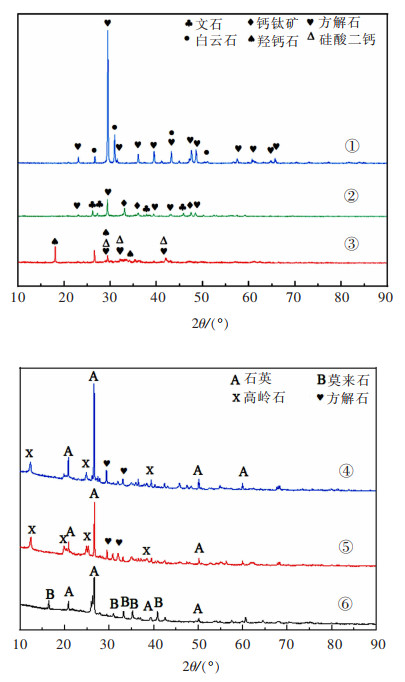

图 2(a)所示为大理石锯泥的DSC/TG曲线,从图 2(a)中可以看出,大理石锯泥在650~800 ℃发生吸热反应,产生快速失重,失重量约为40%。大理石锯泥的主要矿相为方解石(CaCO3)和白云石[CaMg(CO3)2],在600~760 ℃时发生分解反应,生成CaO、MgO和CO2,导致失重。

|

| 图 2 不同CaO源固废的热重-差热曲线 Fig. 2 Thermogravimetric-Differential thermal curves of solid waste from different CaO sources |

图 2(b)所示为烧结赤泥的DSC/TG曲线,从图 2(b)中可以看出,烧结赤泥在30~710 ℃处于失重状态,损失重量约为25%;DSC曲线上有2个吸热峰,分别为150 ℃和710 ℃。150 ℃时,烧结赤泥发生脱水反应导致。烧结赤泥的主要矿相为文石(CaCO3)和方解石(CaCO3),在600~710 ℃发生分解反应,即CaCO3分解生成CaO和CO2,导致失重。

图 2(c)所示为钢渣的DSC/TG曲线,从图 2(c)中可以看出,钢渣在30~700 ℃一直处于失重状态,失重量约为8.5%。在400~700 ℃是钢渣中的羟钙石相[Ca(OH)2]和方解石(CaCO3)分解生成CaO和H2O或CO2,导致失重。

图 2(d)、图 2(e)所示分别为煤矸石1#和煤矸石2#的DSC/TG曲线,从中可以看出,煤矸石在400~600 ℃一直处于失重状态,失重量达到20%以上。温度升高至400~600 ℃时煤矸石中挥发分燃烧和固定碳燃烧导致失重。图 2(f)为炉渣的DSC/TG曲线,从图 2(f)中可以看出炉渣在升温过程中失重量不到4%。

以上反应表明,虽然不同钙源的固废原料的主晶相不同,但是含水或碳酸盐的含钙矿物在800 ℃时均已完成了分解反应形成了CaO,而钙钛矿和硅酸二钙仍然保持不变。

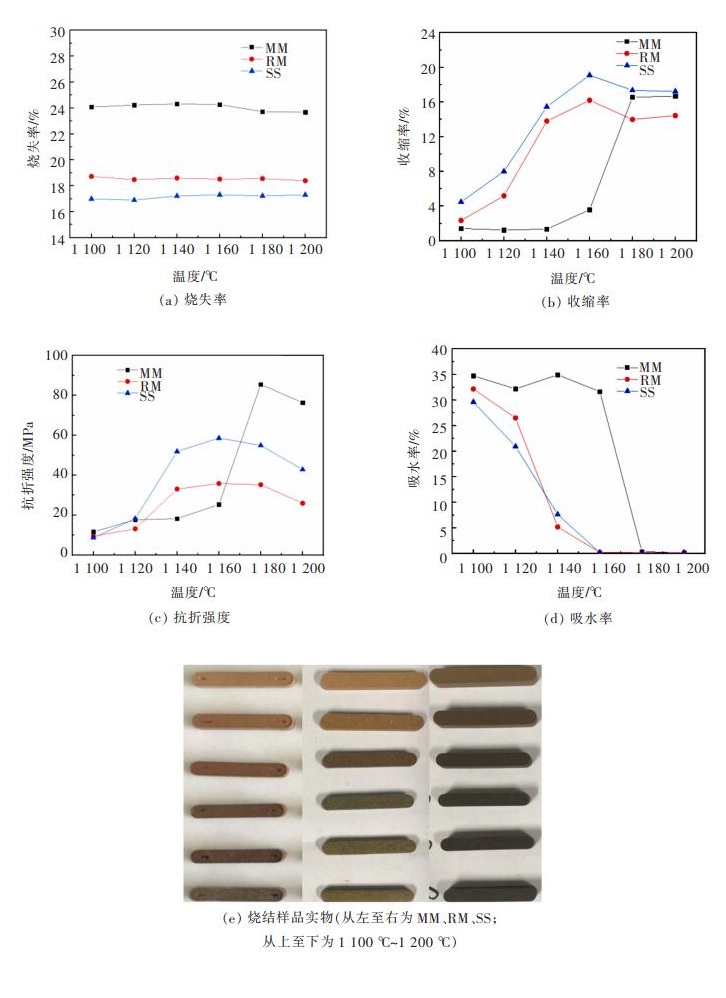

3 烧结产物的性能与结构 3.1 样品的物理性能分析图 3所示是烧结样品的物理性能。由图 3可以看出,随陶瓷烧结温度升高,陶瓷样品中SS和RM的物理性能具有相似的变化趋势,在1 140 ℃后抗折强度和收缩率变化平缓,而在1 160 ℃后进入致密化阶段,1 100~1 180 ℃的烧失率在17%~19%;而MM在1 160~1 180 ℃,抗折强度和收缩率出现陡升,相应其吸水率出现陡降,1 100~1 180 ℃的烧失率在24%左右。

|

| 图 3 烧结样品的物理性能和实物 Fig. 3 Physical properties and physical diagram of sintered samples |

结合原料的差热数据,可以看出陶瓷原料在800 ℃,含水或碳酸盐的含钙矿物都完成了分解反应,生成了氧化钙。而钙钛矿和硅酸二钙未发生分解;烧失率MM最大、SS最小,其原因是不同含钙矿物数量和种类不同导致,其中,大理石锯泥的失重量最大,钢渣的失重量最小。结合CaO源固废在配方中的掺入量可以得出烧失率MM最大,RM最小。MM在1 180 ℃时的吸水率达到最低0.35%、收缩率达到16.56%;RM在1 160 ℃时的吸水率达到最低0.22%、收缩率达到16.20%;SS在1 160 ℃时的吸水率达到最低0.15%、收缩率达到19.10%;它们的吸水率已降低到最低值,收缩率达到最高值且基本趋于稳定,表明其已致密化。

随温度升高,抗折强度呈增长趋势。MM的抗折强度在1 100~1 160 ℃缓慢增长,在1 160~1 180 ℃迅速增大。SS、RM的抗折强度趋势相近,温度为1 100~1 140 ℃时,抗折强度呈增长趋势;温度为1 140~1 180 ℃时,抗折强度趋于平缓。3种CaO源固废所制备的陶瓷材料的较佳性能及烧结温度如下:MM在1 180 ℃时,抗折强度为85.44 MPa,吸水率为0.35%;SS在1 160 ℃时,抗折强度为58.59 MPa,吸水率为0.15%,RM在1 160 ℃时,抗折强度为35.85 MPa,吸水率为0.22%。综上,利用不同钙源制备陶瓷对其机械强度和烧成温度有一定影响。其中,MM烧成温度最高;在最佳烧成温度下,MM机械性能最优,RM较差。

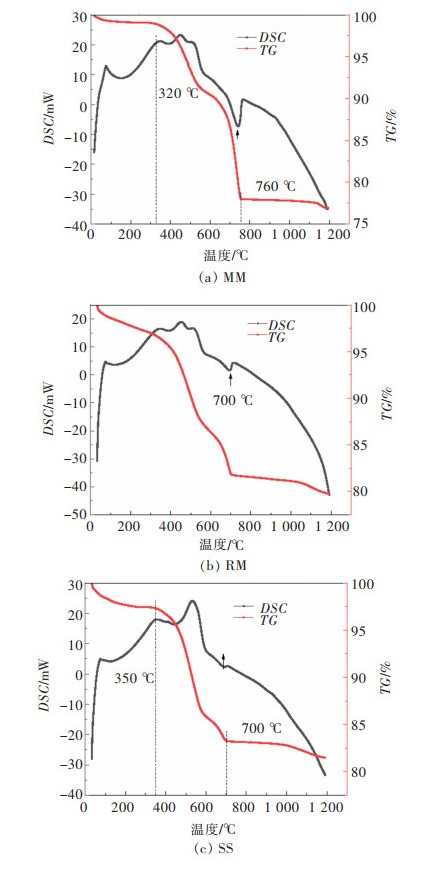

3.2 样品的热重-差热分析图 4所示是不同样品生坯的差热曲线。由图 4可以看出,随差热温度升高,陶瓷配方MM、SS和RM的失重具有相似的变化趋势。对应图 2可知,陶瓷配方的失重随着温度的升高而缓慢增加,当温度升高到CaO源固废分解温度时,陶瓷配方的失重急剧增加,随着温度的继续升高,陶瓷配方的失重保持在一个恒定值。SS和RM的差热曲线相似,即400 ℃失重开始急剧增大,700 ℃时失重达到恒定值;而MM在温度达到760 ℃时失重才趋于稳定,失重量恒定时MM、SS和RM的失重量分别为22.5%,15%,18.75%。

|

| 图 4 不同CaO源生坯的差热曲线 Fig. 4 Differential thermal curves of green billets with different CaO sources |

MM在320~760 ℃发生吸热反应,失重量约为22.5%。其中320~600 ℃失重是由于煤矸石内在水分失重和挥发分燃烧失重导致的;600~760 ℃失重是由于大理石锯泥中的方解石(CaCO3)和白云石[CaMg(CO3)2]发生分解反应,生成CaO、MgO和CO2所致,与图 2(a)大理石锯泥在600~800 ℃失重量急剧增大一致;RM在30~700 ℃发生吸热反应,失重量约为18.75%。烧结赤泥的主要矿相为文石(CaCO3)和方解石(CaCO3),在700 ℃已完成分解反应,即CaCO3分解生成CaO和CO2,导致失重,与图 2(b)710 ℃文石和方解石分解完成一致,此时钙钛矿仍然保持不变;SS在350~700 ℃发生吸热反应,失重量约为15%。该阶段是煤矸石挥发分燃烧和钢渣中的羟钙石相[Ca(OH)2]分解生成CaO和H2O导致失重,与图 2(c)一致,此时以硅酸盐形式存在的硅酸二钙仍然保持不变。

由此可以说明,以含水或碳酸盐形式存在的含钙矿物在800 ℃以前均已反应并生产CaO;同时由图 3可以看出,样品的吸水率在1 100 ℃以上才开始有所下降,抗折性能开始增长,这说明在800 ℃之前样品的烧结反应还没有发生,因此,陶瓷中以含水或碳酸盐形式存在的含钙矿物在800 ℃以后的主要烧结反应是类似的。造成3种不同钙源为原料的全固废陶瓷性能的区别在于硅酸盐或钛酸盐的含钙矿物,以及其它氧化铁等杂质的影响。

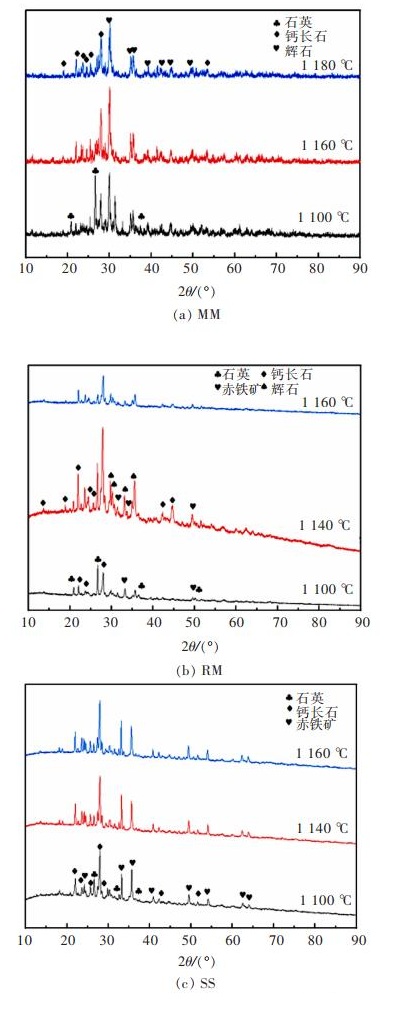

3.3 物相分析图 5所示为掺入了不同CaO源固废样品在不同温度的XRD图谱,其中图 5(a)烧结样品的CaO源为大理石锯泥,烧结温度为1 100 ℃时,其物相为石英(SiO2)、辉石[Ca(Mg, Fe)Si2O6]、钙长石[(Ca, Na)(Si, Al)4O8]。对应图 3可知,此时样品的抗折强度、收缩率和吸水率变化不大;当温度升至1 160 ℃时,石英相的衍射峰强度明显减弱,主要物相为钙长石和辉石;进一步将温度升至1 180 ℃,样品的抗折强度和烧失率急剧增加,吸水率急剧降低。这说明样品矿相转变过程中,部分组分形成低熔点区域并产生部分液相,这大大促进了样品的致密化过程,提高样品物理性能。

|

| 图 5 不同CaO源烧结样品在不同温度的XRD图谱 Fig. 5 XRD patterns of sintered samples with different CaO sources at different temperatures |

图 5(b)烧结样品的CaO源为烧结赤泥,烧结温度为1 100 ℃时,其物相为石英(SiO2)、辉石[Ca(Mg, Fe)Si2O6]、赤铁矿(Fe2O3)和钙长石[(Ca, Na)(Si, Al)4O8]。样品的烧结温度为1 140 ℃时,此时石英相衍射峰强度与1 100 ℃相比有所减弱,钙长石相和辉石相的衍射峰显著增加。与图 3中样品力学性能变化趋势相对应,在1 140 ℃时,抗折强度快速增大,同时,收缩率急剧升高、吸水率快速减小,并直到温度升高到1 160 ℃时分别达到极值。这表明,样品在1 140 ℃大量矿相形成有利于力学性能提高,但随着温度升高至1 160 ℃,出现了大量液相,新生成矿相的衍射峰明显下降,此时样品致密化程度大大提高。

图 5(c)烧结样品的CaO源为钢渣。在烧结温度为1 100 ℃时,其主要物相为石英(SiO2)、钙长石[(Ca, Na)(Si, Al)4O8]和赤铁矿(Fe2O3)。随着烧结温度升至1 140 ℃时,钙长石相的衍射峰强度有所增强,石英相的衍射峰强度有所减弱。温度继续升高,样品中各物相的衍射峰的相对强度基本不变。与图 3中样品力学性能变化趋势相对应,烧结温度从1 100 ℃升高到1 140 ℃时,样品的抗折强度快速增大,同时,收缩率升高、吸水率减小,并在1 160 ℃时抗折强度和收缩率达到最大,吸水率降到最低且保持恒定。这说明在1 100 ℃到1 140 ℃之间样品的矿相发生转变,在1 160 ℃是有部分液相形成,进入液相烧结阶段,这导致样品的吸水率达到最低,抗折性能达到最大值,此时样品的致密化程度达到最大。

样品矿相转变结果表明,不同CaO源固废为原料均可制备出以钙长石为主晶相的陶瓷。虽然CaO在不同钙源固废中的存在形式不同,但是在1 100 ℃下均能够生成钙长石主晶相,其差别主要在于次晶相的种类不同:在MM中为辉石,RM中为辉石和赤铁矿,SS中为赤铁矿。钙长石特征衍射峰在28.02°,辉石特征衍射峰在29.76°,赤铁矿的特征衍射峰在33.20°和35.62°。进一步比较MM和RM中钙长石和辉石特征衍射峰比例可见,MM中的辉石特征峰强度超过了钙长石,而RM中的辉石特征峰不到钙长石特征峰的一半,因此,辉石相在MM陶瓷样品中含量高,其比例大,辉石相本身优良的力学性能对MM样品力学性能的提升效果显著。比较RM和SS中钙长石和赤铁矿特征衍射峰比例可见,RM中的钙长石的特征峰强度远超过赤铁矿,而SS中的钙长石的特征峰强度略高于2个赤铁矿,赤铁矿和钙长石的硬度基本相同,SS中钙长石和赤铁矿的晶体会产生内应力,因此SS的力学性能略高与RM。

杂质成分会影响全固废陶瓷样品的烧结温度,烧结赤泥中Na2O和Fe2O3的质量分数分别为2.28%,9.19%,钢渣中Na2O和Fe2O3的质量分数分别为0.34%和24.3%,而大理石锯泥中Na2O和Fe2O3的质量分数分别仅为0.07%和1.83%,RM和SS的Na2O和Fe2O3会促进石英相和含钙氧化物结合成钙长石,样品的烧结温度有所降低。由图 3可知,RM和SS吸水率达到稳定的温度比MM低20 ℃左右,RM和SS在1 160 ℃就已经达到烧结温度,此时样品的吸水率达到最低且基本不变,收缩率和抗折强度达到最大,而MM在1 180 ℃才完成烧结。MM的钙长石相在1 100 ℃时已经出现,烧结温度从1 100 ℃升高到1 160 ℃时,石英峰的相对强度明显减弱,开始出现辉石相,这说明煤矸石中的石英相开始与钙源固废中的氧化钙反应,形成新的辉石相。烧结温度升高至1 180 ℃时,以钙长石为主晶相、辉石为次晶相的陶瓷已经形成,此时试样的抗折性能也随之急剧升高至最高并趋于稳定。

RM的钙长石相、赤铁矿相、辉石相,在1 100 ℃已经出现,RM的烧结温度升高至1 140 ℃时,钙长石峰和辉石峰的相对强度增强,赤铁矿峰的相对强度基本不变,烧结温度继续升高,样品的矿相基本不变,此时试样的抗折强度趋于稳定。SS的钙长石相、赤铁矿相在1 100 ℃已经出现,SS的烧结温度升高到1 140 ℃时,钙长石峰的相对强度明显增强,赤铁矿峰的相对强度无明显变化,此时试样的抗折强度随之增强,烧结温度升高后,样品的矿相变化较小。

MM较优烧成温度为1 180 ℃,高于RM和SS的较优烧结温度1 160 ℃,同时MM机械性能最优,RM较差。从XRD分析中可见,随着烧结温度升高,有利于陶瓷致密化过程,但是陶瓷中如果出现大量液相,则会出现过烧现象,样品发生变形,产生起泡,严重时将失去强度或形状。MM在升高至1 180 ℃时,一方面原料中石英特征峰消失,这表明原料中的各组分已经充分参与反应,钙长石和辉石矿物析出充分;另一方面,由于其含有Na2O和Fe2O3成分少,在1 180 ℃下仍然具有良好的结晶相,钙长石和辉石的衍射峰,这保证了样品的烧结性能,因此其在1 180 ℃具有较优的性能。而RM中虽然在1 140 ℃仍然具有大量原料中未反应的石英相,这表明原料中各组分尚未充分反应;但由于含有Na2O和Fe2O3成分多,在1 140 ℃升温到1 160 ℃过程中,就已经出现了液相增加,析晶矿相消失的现象,在图 5中表现出晶相衍射峰强度显著减小,在图 3中表现继续升温会导致其抗折强度降低,因此RM性能相对较差。

造成不同CaO源固废中矿相不同的原因也是由于配方中化学成分的差异导致。MM中CaO的质量百分数为20.50%,Fe2O3的质量百分数为6.17%,样品未发现赤铁矿的原因是由于石英结合金属氧化物形成辉石的过程中消耗完试样中的氧化铁;SS中CaO的质量百分数为10.70%,样品未发现辉石是由于石英在结合金属氧化物形成钙长石的过程中消耗试样中的氧化钙,导致后续没有足够多的氧化钙作为生成辉石的原料。SS、RM的抗折强度趋势相近,温度为1 100~1 140 ℃时,抗折强度呈增长趋势;温度为1 140~1 180 ℃时,抗折强度趋于平缓,此时样品的矿相转变还在持续缓慢的进行,矿相基本不变,完成了样品致密化。

4 结论1)氧化钙在不同钙源固废中的赋存矿相不同,大部分是含水或碳酸盐的含钙矿物,它们在800 ℃时均已完成了分解反应形成了CaO;而陶瓷的烧结主要发生在1 100 ℃以上,因此,陶瓷中以含水或碳酸盐形式存在的含钙矿物在800 ℃以后的主要烧结反应相同。

2)样品矿相转变结果表明,不同CaO源固废均可制备出以钙长石为主晶相的陶瓷,并满足国家标准。其差别主要在于次要晶相不同:在MM中为辉石,RM中为辉石和赤铁矿,SS中为赤铁矿。MM在1 180 ℃条件下烧结,其抗折强度为85.44 MPa,吸水率为0.35%。

3)钢渣、赤泥中氧化钙以硅酸二钙、钛酸钙形式存在时,当烧结温度从1 140 ℃升至1 180 ℃时,样品的抗折强度趋于稳定,吸水率和收缩率变化平缓,含钙矿相转变持续缓慢的进行,样品矿相和内部结构趋于稳定。

4)杂质成分影响全固废陶瓷样品的烧结温度。RM和SS有较多的Na+和Fe2+等杂质离子存在,易形成液相,降低其烧结温度。RM和SS的烧结温度为1 160 ℃,低于MM的烧结温度20 ℃。RM在1 160 ℃时,抗折强度为35.85 MPa,吸水率为0.22%;SS在1 160 ℃时,抗折强度为58.59 MPa,吸水率为0.15%。

| [1] |

GAO J T, LI S H, ZHANG Y T, e tc. Process of Re-resourcing of converter slag[J].

Journal of Iron and Steel Research(International), 2011, 18(12): 35–42. |

| [2] |

李彬, 张宝华, 宁平, 等. 赤泥资源化利用和安全处理现状与展望[J].

化工进展, 2018, 37(2): 714–723.

|

| [3] |

吕汝祥, 李运实, 国殿永. 一种掺用大理石锯泥生产的加气混凝土板及其制造方法: 中国, CN107540404A[P], 2018-01-05.

|

| [4] |

张浩, 刘秀玉, 刘影. XRD与SEM的钢渣尾渣物理激发机理研究[J].

光谱学与光谱分析, 2019, 39(3): 937–941.

|

| [5] |

柳东, 刘福田, 张德成, 等. 钢渣微粉在粉煤灰加气混凝土中的应用研究[J].

砖瓦, 2014(10): 10–13.

|

| [6] |

AI, LI, GU, CANG. Development of ceramic based on steel slag with different magnesium content[J].

Taylor & Francis, 2013, 112(4): 78–86. |

| [7] |

赵立华, 赵立华, 苍大强, 等. CaO—MgO—SiO2体系钢渣陶瓷材料制备与微观结构分析[J].

北京科技大学学报, 2011, 33(8): 995–1000.

|

| [8] |

ZHAO J X, WANG L J, XIE X L. Preparation of sintering-expanded haydite with red mud from bayer process[J].

Multipurpose Utilization of Mineral Resources, 2009(4): 41–43. |

| [9] |

LI C, JIAN Y L, WEN S, et al. Immobilization, enrichment and recycling of Cr(VI) from wastewater using a red mud/carbon material to produce the valuable chromite (FeCr2O4)[J].

Chemical Engineering Journal, 2018, 350: 1103–1113. DOI: 10.1016/j.cej.2018.06.072. |

| [10] |

幸卫鹏. 赤泥综合利用评述[J].

世界有色金属, 2019, 40(16): 269–270.

|

| [11] |

朱利, 吴铿, 刘国友, 等. 首秦高炉使用钢铁厂固废热固红泥砖的工业实践[J].

冶金能源, 2017, 36(4): 13–16.

|

| [12] |

CHAN C F, KO Y C. Effect of rare-earth oxide concentrate on reaction, densification and slag resistance of Al2O3-SiO2 ceramic refractories[J].

Elsevier, 1994, 20(1): 31–37. |

| [13] |

PINHEIRO B C A, HOLANDA J N F. Processing of red ceramics incorporated with encapsulated petroleum waste[J].

Journal of Materials Processing Technology, 2009, 209(15/16): 5606–5610. |

| [14] |

MALAISKIENE J, VAICIENE M, ZURAUSKIENE R. Effectiveness of technogenic waste usage in products of building ceramics and expanded clay concrete[J].

Construction and Building Materials, 2011, 25(10): 3869–3877. |

| [15] |

HIRTA T, MORIMORO T, OHTA S, et al. Improvement of the corrosion resistance of alumina–chromia ceramic materials in molten slag[J].

Journal of the European Ceramic Society, 2003, 23(12): 2089–2096. |

| [16] |

张锐, 王海龙, 许红亮.

陶瓷工艺学[M]. 北京: 北京化工出版社, 2013: 31-38.

|

| [17] |

赵立华. 利用钢渣制备高钙高铁陶瓷的基础及应用研究[D]. 北京: 北京科技大学, 2017.

|

| [18] |

艾仙斌, 李宇, 郭大龙, 等. 以钢渣为原料的SiO2-CaO-Al2O3系陶瓷烧结机理[J].

中南大学学报(自然科学版), 2015, 46(5): 1583–1587.

|

| [19] |

裴德健. 利用冶金渣制备硅钙基多元体系陶瓷的机理及应用研究[D]. 北京: 北京科技大学, 2019.

|

| [20] |

JIANG F, LI Y, ZHAO L H, CANG D Q. Novel ceramics prepared from inferior clay rich in CaO and Fe2O3: Properties, crystalline phases evolution and densification process[J].

Applied Clay Science, 2017, 143: 199–204. |

| [21] |

王清涛, 李森, 于华芹, 等. 利用赤泥制备轻质高强保温装饰一体化建筑材料[J].

硅酸盐通报, 2018, 37(4): 1393–1398.

|

| [22] |

LI B, HE M S, GAN W G, et al. Characteristics of anorthite-pyroxene ceramics made from hot-poured steelmaking slag[J].

JOM, 2017, 69(2): 173–177. DOI: 10.1007/s11837-016-2204-7. |

| [23] |

SUN P, GUO Z C. Sintering preparation of porous sound-absorbing materials from steel slag[J].

Chinese Journal of Environmental Engineering, 2015, 25(7): 2230–2240. |

| [24] |

ZHANG X D, ZHENG C Z, LIU S P. Preparation of steel slag ceramics with different MgO/Al2O3 ratios[J].

Applied Sciences, 2019, 9(22): 768–775. |

2021, Vol. 12

2021, Vol. 12