| 磷酸钠-氢氧化钠浸出氟化钙动力学研究 |

由于黑钨矿易选易冶, 钨冶炼企业一直以来以黑钨矿作为主要原料, 随着优质黑钨矿资源的逐渐消耗, 白钨矿成为我国钨冶炼的主要原料[1-5]。但我国钨冶金过程中存在的问题却日益凸显, 我国新发现白钨矿多为低品位矿, 呈现出矿物嵌布粒度细、伴生矿物共生复杂的特点, 浮选分离难度大, 属典型的难处理矿。因此, 低品位白钨矿逐渐成为钨工业的主要原料, 开发利用低品位白钨矿已成为我国钨工业的必然选择[6-8]。

现有主流钨矿浸出工艺, 如苏打压煮和氢氧化钠分解工艺浸出低品位白钨矿时, 均存在浸出率低, 浸出试剂用量大的缺点, 浸出剂用量需高达理论量的5~6倍, 才能获得较高的钨浸出率, 不能经济高效的处理低品位白钨矿[9-10]。近年来, 学者在白钨矿冶炼技术上进行了攻关并成功开发出了一些新技术。如"硫酸-磷酸混合分解"技术[11-14]、"磷铵-氟盐分解"技术[15-17]、"钙盐焙烧-碳铵浸出"技术[18-19]等。这些新技术主要聚焦于解决白钨冶炼过程的废水污染问题。

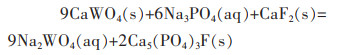

基于化合物溶度积和化学反应平衡理论, 作者团队提出采用磷酸钠-氢氧化钠-氟化钙协同工艺浸出低品位白钨矿生成极难溶的氟磷酸钙(见式(1)), 以实现白钨矿的经济高效分解。

|

(1) |

反应热力学计算表明, 该反应平衡常数高达7.71×1036, 因此, 反应推动力非常大, 能够实现白钨矿的彻底分解。

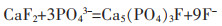

该浸出反应过程中的氟源由氟化钙提供, 其首先在溶液中溶解释放出氟离子(如式(2)所示), 再与磷酸根离子一起与白钨矿反应生成氟磷酸钙。因此, 氟化钙的浸出速率与白钨矿的浸出速率相关。

|

(2) |

浸出过程中, 若是能够提高氟化钙的浸出速率, 那么白钨矿的浸出速率也能够相应地提高。因此, 有必要对Na3PO4-NaOH体系中的氟化钙的浸出动力学进行研究, 以期为低品位白钨矿的高效分解提供理论指导。由于磷酸钠-氢氧化钠浸出氟化钙过程中, 氢氧化钠主要是维持溶液呈碱性并使得磷以正磷酸根形态存在[20]。因此, 本研究未考查氢氧化钠浓度的影响, 主要对反应温度和磷酸钠浓度对氟化钙的浸出速率影响进行较为详细的研究。

1 试验 1.1 试验原料氟化钙质量分数为98.5%, 购自国药集团化学试剂有限公司, 为人工合成氟化钙。氢氧化钠质量分数为96%, 磷酸钠质量分数为98%, 购自西陇科学有限公司。试剂均为分析纯。

1.2 实验步骤与分析试验以氟化钙为研究对象, 称取1.5 g氟化钙放入高压釜中, 加入200 mL一定浓度的氢氧化钠和磷酸钠混合溶液, 转速为350 r/min, 然后开始加热。当温度达到预设值时, 每隔一定时间通过高压釜取样口取2次矿浆样2 mL, 放入100 mL塑料容量瓶中定容, 快速过滤后测定溶液中氟离子浓度, 对滤液中的氟离子浓度进行2次测定, 求出其平均值, 并计算出氟化钙的浸出率。本实验中, 样品中的氟浓度采用氟离子选择性电极进行测定, 磷浓度采用等离子体发射光谱(ICP)检测。

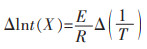

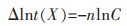

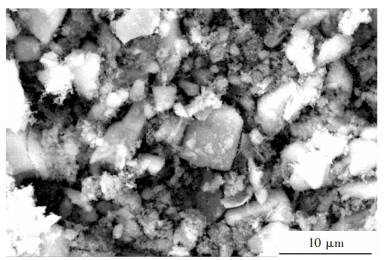

2 实验结果与讨论经前期白钨矿浸出探索试验, 对原料氟化钙进行物相扫描电镜分析, 结果如图 1所示, 由图 1可知氟化钙原料粒度分布不一, 为排除粒度原因对动力学研究影响, 本研究采用等浸出率法进行氟化钙浸出动力学实验数据分析, 由式(3)、式(4)确定其表观活化能E和反应级数n[21-23]。

|

(3) |

|

(4) |

|

| 图 1 氟化钙放大10 000倍照片 Fig. 1 Magnification of calcium fluoride 10 000 times |

式中: t(X)为不同温度下F达到同一浸出率所需时间(min); C为磷酸钠的初始摩尔浓度(mol/L); R为摩尔气体常数。

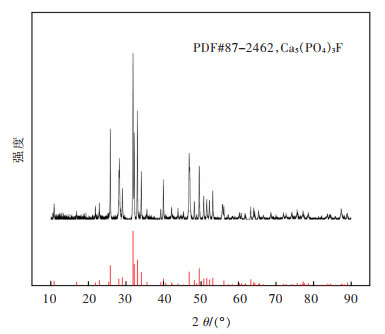

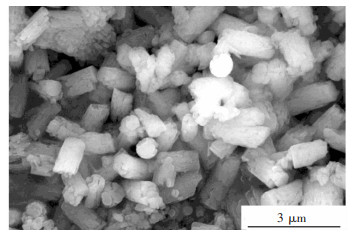

通过对分解产物进行XRD物相分析(图 2)和扫描电镜分析(图 3), 从分析结果可以看出反应产物为柱状形态氟磷酸钙。

|

| 图 2 氟化钙浸出渣XRD衍射图谱 Fig. 2 Diffraction pattern XRD calcium fluoride leaching slag |

|

| 图 3 氟化钙浸出渣50 000倍放大照片 Fig. 3 Magnification photo of calcium fluoride leaching residue 50 000 times |

2.1 浸出温度的影响

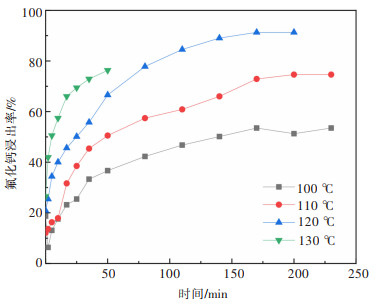

在控制氟化钙质量为1.5 g, 磷酸钠浓度为0.4 mol/L, 氢氧化钠浓度为0.2 mol/L, 液固比为133:1的条件下, 分别考察温度在100, 110, 120 ℃和130 ℃时对氟化钙浸出率的影响, 其浸出率与时间的变化关系如图 4。

|

| 图 4 不同温度下氟化钙浸出率随时间的变化 Fig. 4 Changes of leaching rate of calcium fluoride with time at different temperatures |

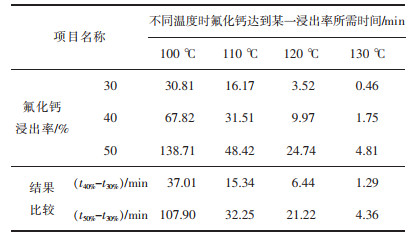

由图 4可知, 反应温度对氟化钙的浸出速率影响很大。相同反应时间内, 温度越高, 其浸出率越高, 即浸出速率越快, 同时氟化钙浸出率也有极大提升。对浸出结果动力学采用等浸出率法进行处理, 可以求出不同温度下达到同一浸出率所需时间, 测定了氟化钙浸出率分别达到30%, 40%, 50%时所需的时间t1, t2, t3, 如表 1所列。

| 表 1 不同温度时氟化钙达到某一浸出率所需时间 Table 1 Time required for calcium fluoride to reach a certain leaching rate at different temperatures |

|

| 点击放大 |

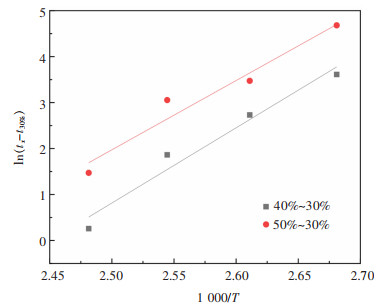

以ln(t40%-t30%)和ln(t50%-t30%)对1 000/T作图, 结果如图 5所示。

|

| 图 5 ln(tx-t30%)与1 000/T的关系 Fig. 5 The graph of ln(tx-t30%)and 1 000/T |

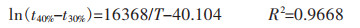

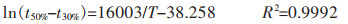

对图 5中2条线进行线性拟合可得:

|

(5) |

|

(6) |

由式(5)和式(6)可以求出表观反应活化能E分别为136.08 kJ/mol和133.05 kJ/mol, 取平均值E=134.57 kJ/mol。其数值大于42 kJ/mol, 可认为氟化钙浸出反应过程受化学反应控制[23]。

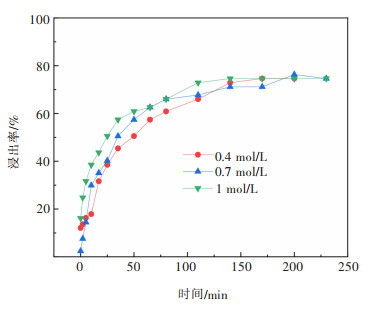

2.2 磷酸根浓度的影响在控制氟化钙重量为1.5 g, 氢氧化钠浓度为0.2 mol/L, 液固比为133:1, 温度为110 ℃的条件下, 分别考察磷酸钠浓度为0.4, 0.7, 1 mol/L时对氟化钙浸出率的影响, 其浸出率与时间的变化关系如图 6。

|

| 图 6 不同磷酸根浓度下氟化钙浸出率随时间的变化 Fig. 6 Changes of leaching rate of calcium fluoride with time under different phosphate concentration |

由图 6可知, 随着磷酸根浓度的增大, 氟化钙浸出速率有所增大。相比于温度而言, 磷酸钠浓度对氟化钙的浸出率与浸出效率没有明显变化。根据实验结果图 6所示, 读取不同磷酸根浓度下达到同一浸出率所需时间, 确定了氟化钙浸出率分别达到30%, 50%, 60%时所需的时间t1, t2, t3, 如表 2所列。

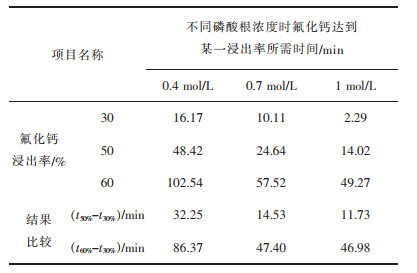

| 表 2 温度为110 ℃时, 不同磷酸根浓度时氟化钙达到某一浸出率所需时间 Table 2 Time required for calcium fluoride to reach a certain leaching rate at different phosphate concentration bases at 110 ℃ |

|

| 点击放大 |

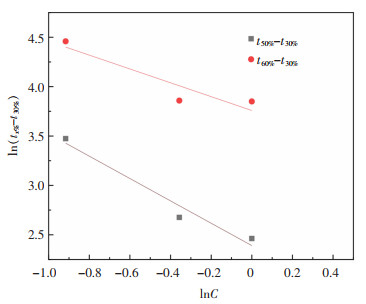

以ln(t50%-t30%)和ln(t60%-t30%)对lnC作图, 结果如图 7所示。

|

| 图 7 ln(tx-t30%)与lnC的关系 Fig. 7 The graph of ln(tx-t30%)and lnC |

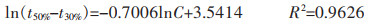

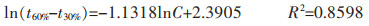

对图 7中两条线进行线性拟合可得直线方程为:

|

(7) |

|

(8) |

当温度为110 ℃时, 由式(7)和式(8)可以求出表观反应级数n分别为0.70和1.13, 取其平均表观反应级数n为0.92。

3 结论通过对Na3PO4-NaOH体系氟化钙浸出动力学实验研究, 结果表明: ①在低浓度氢氧化钠条件下, 在Na3PO4-NaOH体系中氟化钙浸出产物为针状形态氟磷酸钙。②在Na3PO4-NaOH体系中氟化钙的浸出速率及浸出率受温度影响较大, 受磷酸根浓度的影响较小。反应过程中, 可通过提高温度的措施, 来提高氟化钙的浸出速率。③磷酸钠-氢氧化钠浸出氟化钙的浸出反应表观活化能为134.57 kJ/mol, 磷酸钠的表观反应级数为0.92, 该体系下氟化钙的浸出过程受化学反应控制。

| [1] |

任慧川, 唐忠阳, 刘旭恒. 钨湿法冶金工艺进展[J].

稀有金属与硬质合金, 2019, 47(3): 1–8.

|

| [2] |

郭永忠, 谢彦. 我国钨湿法冶炼技术的研究进展[J].

稀有金属与硬质合金, 2009, 37(3): 39–42.

|

| [3] |

YANG X S. Beneficiation studies of tungsten ores-A review[J].

Minerals Engineering, 2018, 125: 111–119. DOI: 10.1016/j.mineng.2018.06.001. |

| [4] |

GAO Y S, GAO Z Y, SUN W, et al. Selective flotation of scheelite from calcite: A novel reagent scheme[J].

International Journal of Mineral Processing, 2016, 154: 10–15. DOI: 10.1016/j.minpro.2016.06.010. |

| [5] |

高玉德. 我国钨矿资源特点及选矿工艺研究进展[J].

中国钨业, 2016, 31(5): 35–39.

|

| [6] |

赵中伟, 李江涛, 陈星宇, 等. 我国白钨矿钨冶炼技术现状与发展[J].

有色金属科学与工程, 2013, 4(5): 11–14.

|

| [7] |

李洪桂, 羊建高, 李昆.

钨冶金学[M]. 长沙: 中南大学出版社, 2010.

|

| [8] |

万林生, 徐国钻, 严永海, 等. 中国钨冶炼工艺发展历程及技术进步[J].

中国钨业, 2009, 24(5): 63–66.

|

| [9] |

ZHAO Z W, HU F, HU Y J, et al. Adsorption behaviour of WO42- onto 201×7 resin in highly concentrated tungstate solutions[J].

International Journal of Refractory Metals and Hard Materials, 2010, 28(5): 633–637. DOI: 10.1016/j.ijrmhm.2010.04.005. |

| [10] |

杨金洪. 我国钨矿物原料NaOH分解的理论与工艺研究进展[J].

中国钨业, 2009, 24(3): 28–31.

|

| [11] |

何利华, 赵中伟, 杨金洪. 新一代绿色钨冶金工艺——白钨硫磷混酸协同分解技术[J].

中国钨业, 2017, 32(3): 49–53.

|

| [12] |

ZHANG G Q, GUAN W J, XIAO L S, et al. A novel process for tungsten hydrometallurgy based on direct solvent extraction in alkaline medium[J].

Hydrometallurgy, 2016, 165: 233–237. DOI: 10.1016/j.hydromet.2016.04.001. |

| [13] |

赵中伟, 陈星宇, 刘旭恒, 等. 新形势下钨提取冶金面临的挑战与发展[J].

矿产保护与利用, 2017(1): 98–102.

|

| [14] |

赵中伟, 孙丰龙, 杨金洪, 等. 我国钨资源、技术和产业发展现状与展望[J].

中国有色金属学报, 2019, 29(9): 1902–1916.

|

| [15] |

万林生, 赵立夫, 黄泽辉, 等. 一种铵盐分解白钨矿的方法: CN201110063533.0[P]. 2011-08-17.

|

| [16] |

WAN L S, HUANG X J, DENG D F, et al. Synthesis of scheelite from sodium tungstate solution by calcium hydroxide addition[J].

Hydrometallurgy, 2015, 154: 17–19. DOI: 10.1016/j.hydromet.2015.03.010. |

| [17] |

WAN L S, YANG L, CHEN Y M, et al. Synthesis of scheelite with wolframite and calcium carbonate by a direct solid-state synthesis route[J].

International Journal of Refractory Metals and Hard Materials, 2015, 48: 301–304. DOI: 10.1016/j.ijrmhm.2014.09.023. |

| [18] |

李小斌, 崔源发, 周秋生, 等. 全程无污染排放的钨矿物原料的冶金系统: CN201420580826.5[P]. 2015-02-18.

|

| [19] |

LI X B, XU X M, ZHOU Q S, et al. Ca3WO6 prepared by roasting tungsten-containing materials and its leaching performance[J].

International Journal of Refractory Metals & Hard Material, 2015, 52: 151–158. |

| [20] |

彭浩, 郭静, 李兵. 低浓度磷酸盐去除过程中的存在形态分析[J].

当代化工研究, 2020(13): 33–35.

|

| [21] |

杨亮. 基于选冶结合的镍钼矿提钼新工艺研究[D]. 长沙: 中南大学, 2012.

|

| [22] |

赵中伟, 龙双, 陈爱良, 等. 难选高硅氧化锌矿碱浸出动力学[J].

有色金属(冶炼部分), 2009(6): 6–9.

|

| [23] |

莫鼎成.

冶金动力学[M]. 长沙: 中南工业大学出版社, 1987: 283-375.

|

2021, Vol. 12

2021, Vol. 12