| 金属硫化矿尘爆炸反应过程机理分析 |

2. 深圳市中金岭南有色金属股份有限公司凡口铅锌矿, 广东 韶关 512000;

3. 将乐县自然资源局, 福建 将乐 353300

2. Ltd. Fankou Lead Zinc Mine, Shen Zhen Zhong Jin Ling Nan Nonfement Company, Shaoguan 512000, Guangdong, China;

3. Jiangle County Natural Resources Bureau, Jiangle 353300, Fujian, China

人们关注粉尘爆炸是从1785年一篇关于意大利都灵的一个面粉仓库的爆炸开始[1], 粉尘爆炸涉及多个行业, 例如:金属加工业的铝尘爆炸、镁尘爆炸, 纺织工业的纤维粉尘爆炸, 粮食加工及储运行业的淀粉爆炸, 木材加工行业的木质粉尘爆炸, 化工行业的硫尘、硝铵爆炸, 以及最为引人关注的采矿行业的煤尘爆炸等[2-8]。然而, 在采矿行业中, 金属矿山也存在爆炸风险[9-10], 特别是金属硫化矿尘爆炸虽然不及煤尘爆炸那样众所周知, 但近些年来也发生了多起爆炸, 造成的人员伤亡及财产损失相当惨重, 因此不容忽视[11]。

Soundararaja等在文章中总结:早在1928年Gardner和Stein的研究就得出了金属硫化矿尘是可以爆炸的结论, 他们在20世纪80—90年代也着手这一领域的研究[12]。本世纪初, 因国内金属硫化矿山发生了多起粉尘爆炸事故, 这一问题又被学者重视, 但研究主要集中在爆炸特性参数及粉尘粒径、质量浓度、分散度等特性参数的影响因素上[13-15]。由于金属硫化矿尘爆炸是气—固两相流爆炸, 爆炸机理十分复杂, 其爆炸过程机理至今尚未明确[13]。当前为揭示粉尘爆炸机理, 计算流体力学(Computational fluid dynamics, CFD)得到了广泛应用, 但是研究方向主要集中在粉尘扩散、弥散、热传导、热辐射、火焰传播、点火延迟时间等方面, 没有从反应过程产物角度展开分析[16-17]。

鉴于此, 本研究采用热重分析试验, 分析金属硫化矿尘热解过程; 应用Factsage软件对矿尘的热解过程进行半定量模拟计算, 验证热重分析试验结果的准确性; 在对比20 L球形爆炸容器中矿尘反应前后物相的基础上, 结合试验结果, 利用颗粒的气相、表面非均相燃烧理论建立反应过程理论模型; 总结现有粉尘爆炸机理模型反应方程, 提出适用于金属硫化矿尘爆炸的理论模型反应过程方程式, 目的是为研究金属硫化矿山粉尘爆炸提供有效的理论支撑。

1 试验仪器与材料 1.1 试验仪器本研究中金属硫化矿尘的爆炸试验, 采用东北大学安全工程研究中心TD-20L DG型号20L球形爆炸容器[13]开展, 试验方法应用GB/T 16425-1996标准, 利用锆粉、硝酸钡、过氧化钡按照质量比4:3:3制备的化学点火头作为起爆源, 制作方法参照ISO-6184/1-1985标准; 热重分析试验, 采用美国Perkin Elmer公司TG/DTA 6300型号热重/差热综合热分析仪进行, 具体操作步骤, 详见文献[18]。

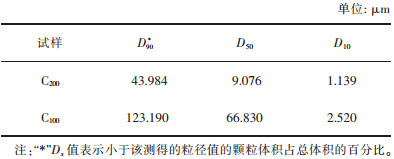

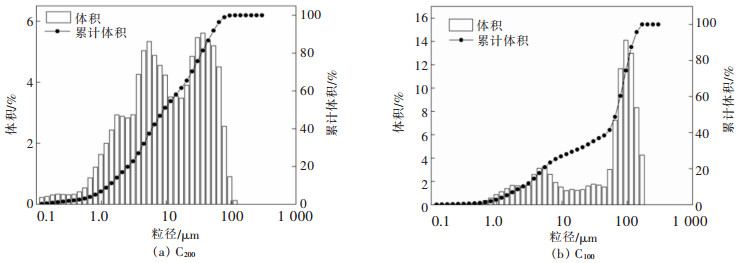

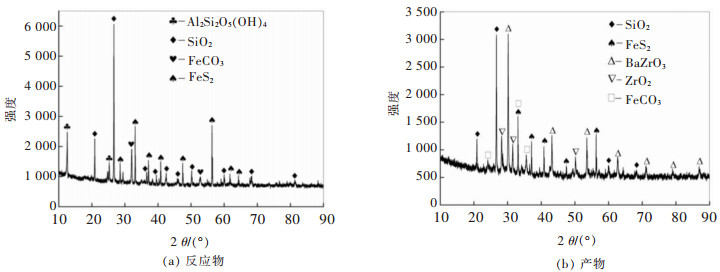

1.2 材料与表征试验用金属硫化矿尘样品来源于江西东乡铜矿, 满足爆炸试验需求的粉尘样品经过粗碎、细碎后取75 μm(200目)标准筛下的粉尘, 即粒径小于75 μm的粉尘, 命名为C200, 质量浓度选定为750 g/m3; 为防止扬尘引起试验仪器污染, 热重分析的粉尘没有选取过细, 选取的是150 μm(100目)筛下产品, 即粒径小于150 μm的粉尘, 命名C100。为避免水分对试验结果的影响, 将破碎后的矿石样品在40 ℃下干燥24 h, 利用激光粒度分析仪(Winner2000E型, 产地中国)对样品的粒度进行了测试, 结果见表 1和图 1[13, 18]。采用荷兰帕纳科公司Empyrean型X射线衍射(XRD)方法对样品的主要矿物成分及爆炸后的产物进行了鉴定, 结果表明:爆炸前样品含有黄铁矿(FeS2)、二氧化硅(SiO2)、高岭石(Al2Si2O5(OH)4)和少量的菱铁矿(FeCO3), 如图 2(a)所示; 爆炸后的产物含有黄铁矿(FeS2)、二氧化硅(SiO2)、氧化锆(ZrO2)、锆酸钡(BaZrO3)及氧化铁(Fe2O3), 如图 2(b)所示。为了解S、Fe、Si等元素具体含量, 采用便携式国产尼通XL3t950型矿石分析仪, 进行定量测试和分析, 分析结果如表 2所列[13]。

| 表 1 金属硫化物矿样激光粒度分析结果 Table 1 Summary of laser particle size analysis results of metal sulfide ore samples |

|

| 点击放大 |

|

| 图 1 金属硫化物矿尘颗粒的粒径分布 Fig. 1 Diameter distribution of the metal sulfide ore dust particles |

|

| 图 2 金属硫化矿尘样品的XRD图谱 Fig. 2 XRD spectra of the metal sulfide ore dust sample |

| 表 2 金属硫化物矿尘样品的元素组成 Table 2 Elemental composition of the metal sulfide ore dust sample |

|

| 点击放大 |

2 金属硫化矿尘热解过程分析结果与讨论 2.1 金属硫化矿尘热解试验

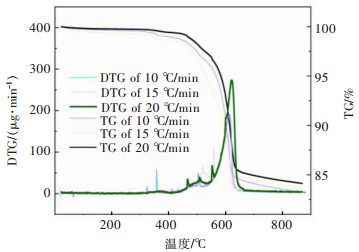

热分析是一种测量物质在特定气体中物理特性与温度、时间关系的重要技术[19]。DTA、DSC、TG和DTG被认为是研究热分解动力学最有效的技术[20-21]。为了揭示金属硫化矿尘爆炸过程机理, 金属硫化矿尘C100在升温速率为10, 15, 20 ℃/min时的TG、DTG曲线如图 3所示。

|

| 图 3 10, 15, 20 ℃/min升温速率下C100的热重分析 Fig. 3 Combustion of C100 at 10, 15, and 20 ℃/min heating rate, respectively |

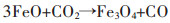

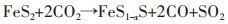

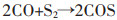

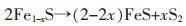

如图 3所示, 3种升温速率下试验结果的DTG曲线趋势走向相似, 峰值点的温度值基本相同, 均出现在610 ℃附近。根据TG、DTG曲线变化趋势, 将金属硫化矿尘的燃烧过程分为3个阶段:在第1阶段只有少量的失重, 主要是由于矿尘中的吸附水和结合水的蒸发和气化损失导致; 重量减少值取决于矿尘的初始含水量。第2阶段的重量损失是由于矿尘中主要矿物的分解所致, 分解主要分为2段:首先是黄铁矿表面的脱硫, 菱铁矿分解为磁铁矿, 以及高岭石的分解; 二是黄铁矿的主要分解区间, 在这一阶段可能存在的分解反应, 如方程式(1)~式(6)[22-23]所示。随着温度的升高, 矿尘的产物分解进入第3阶段, 失重速率降低, 这一阶段的失重主要是由于前一阶段黄铁矿分解引起的磁黄铁矿缓慢连续的脱硫分解反应所致, 最终形成结构和成分稳定的陨硫铁[24], 可能的反应如式(7)所示。

|

(1) |

|

(2) |

|

(3) |

|

(4) |

|

(5) |

|

(6) |

|

(7) |

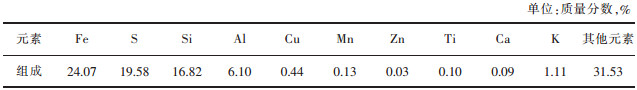

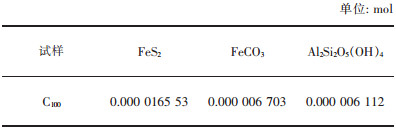

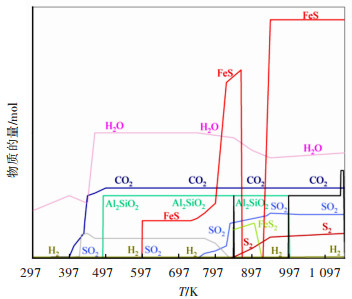

为了验证热解试验产物判断的准确性, 采用Factsage计算软件[25-26]半定量数值模拟金属硫化矿尘热解过程, 进一步推导出参与爆炸的反应物。计算假设在无氧环境下进行, 因SiO2粉尘属于惰性粉尘, 不参与[27]热分解反应, 因此模拟计算未考虑SiO2; 根据图 1和表 2所示的粉尘组成, 计算了样品中发现的每种矿物的含量, 结果如表 3所列; 设定产物的物相组成为固体和气体, 反应起始温度设定为297 K, 结束温度为1 143 K; 经过数值计算, 得到样品的热分解过程及产物变化情况, 如图 4所示。

| 表 3 样品中主要反应物的物质的含量 Table 3 The amount of substance of major material of three samples |

|

| 点击放大 |

|

| 图 4 Factsage的半定量计算结果 Fig. 4 The semi-quantitative calculated results of Factsage |

如图 4所示, 在模拟热解过程中, 金属硫化矿尘的热解气产物主要为S2、SO2、CO2、H2O和少量的H2。随着热解温度的升高, 气体挥发, 矿物质量下降。固体产物有一定量的Al2SiO2、Fe2O3、FeS2及大量的FeS。对比图 3, 随温度的不断升高, 反应各阶段发生的质量变化, 是由于产生了气体产物所致; 在温度接近450 ℃时, 金属硫化矿的失重主要是分解出气相的H2O挥发所致; 在450~620 ℃区间内, 高岭石(Al2Si2O5(OH)4)和菱铁矿(FeCO3)达到分解温度, 矿物分解产生了一定量的H2O、CO2、Al2Si2O2, 伴随温度的升高, 黄铁矿与产生的CO2反应释放少量的SO2; 在620~1 000 ℃区间内, 生成物峰值存在突变, 磁黄铁矿缓慢连续脱硫分解, 使得金属硫化矿的分解进入第3阶段, 产生了大量的FeS。矿尘发生质量变化的温度节点基本与图 3中TG曲线变化一致, 因此可以判断, 金属硫化矿尘热重分析试验结果是有效的; 金属硫化矿尘受热挥发出气体产物, 导致矿尘颗粒本身质量下降; 参与爆炸的反应物成分与式(1)~式(7)一致。

3 金属硫化矿尘爆炸过程机理 3.1 金属硫化矿尘爆炸反应过程模型当前, 学者们分析粉尘爆炸机理都是从颗粒着火角度出发, 概括机理包含气相着火机理、表面非均相着火机理及连锁反应机理, 未见统一机理标准[28], 主要是因为粉尘爆炸与气体爆炸不同, 随机性较大。例如:最大爆炸压力、爆炸压力上升速率每次实验结果都不一致, 研究人员认为最大爆炸压力误差在10%、爆炸压力上升速率每次的误差在30%以内, 试验结果是可以接受的[29]。有相关报道:大颗粒粉尘加热速率慢以气相反应为主, 小颗粒加热速率快以表面非均相反应为主, 以加热速率100 ℃/s, 颗粒直径100 μm为分界线[30]。因而, 基于上述定义, 会存在气相反应与表面非均相反应并存的情况。

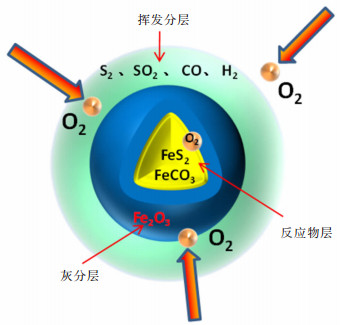

如图 2所示, 对比金属硫化矿尘爆炸前后的物相, 可以发现, 反应前后都存在SiO2、FeS2, 目前已证实SiO2是惰性物质[31], 不参与反应; 而FeS2经过上述热重分析结果验证, 是主要反应物, 爆炸后产物中还存在一定量FeS2, 表明一部分FeS2没有参加反应; 反应前矿尘中存在一定量的FeCO3, 爆炸产物中只存在Fe2O3, 说明FeCO3全部参与反应, 热重分析结果表明, 反应过程中会产生一定量的CO气体与O2反应后会生成CO2。综上分析结果, 判断金属硫化矿尘爆炸为气相反应与表面非均相反应相结合的热化学反应。因为金属硫化矿尘表面结构以无孔结构为主[32], 所含矿物成分的反应过程与煤尘等含挥发分的粉尘相似, 所以可以利用缩核模型(shrinking core model)与含挥发分的颗粒燃烧模型(diffusion limited volatiles combustion model)建立金属硫化矿尘爆炸反应过程模型, 命名为SC-DLVC模型, 如图 5所示。

|

| 图 5 金属硫化矿尘爆炸反应过程模型 Fig. 5 The model of explosive reaction process of metal sulfide ore dust |

依据该模型理论, 金属硫化矿尘爆炸过程应包括如下步骤:①矿尘中FeS2、FeCO3等反应物获取了点火头点燃所释放的能量后, 由于环境中存在O2, 使矿尘中心反应物层的表面形成了灰分层(Fe2O3), 同时, 发生热解反应挥发出S2、SO2、CO、H2等气体; ②O2经主气流扩散到灰分表面, 经过灰分层空隙扩散到反应物层内核表面; ③内核表面发生化学反应, 形成新的灰分层(Fe2O3); ④新产生的气体经灰分层向外扩散, 扩散到挥发分层; ⑤新产生的气体又与O2发生反应, 生成SO2、CO2、H2O等气体。爆炸反应是在瞬时完成的, 所以上述各步骤的先后顺序仍需要进一步明确, 但是从反应物、产物及热解过程分析, 该模型描述的反应过程应该是有效的, 可为利用计算流体力学研究金属硫化矿尘爆炸过程提供基础模型理论依据。

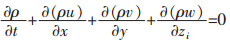

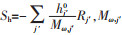

3.2 金属硫化矿尘爆炸反应过程控制方程建立控制方程的目的是为了描述金属硫化矿尘在20 L球形爆炸容器中运动速度分布及矿尘粒子运动轨迹, 进而了解火焰温度及压力分布状况, 寻找预防爆炸发生的内在条件。具体步骤为:①在20 L球形爆炸容器中建立一个微元体, 这个微元体作为粉尘云的组成, 在微观上足够大, 包含了大量的金属硫化矿尘反应物分子, 在宏观上足够小, 只是粉尘云的基本组成。②需要进行一些假设, 假定矿尘是规则的、光滑的、初始直径相同的球形颗粒, 且将20 L球形爆炸容器中的矿尘爆炸过程视为一个绝热过程(主要是因为观察到球体外双层保护套中的水温无变化[33])。粉尘颗粒受力主要是流体的牵引力和重力, 其他力忽略不计[34]; 同时忽略颗粒间、固体颗粒与球体壁面之间的摩擦等作用, 不考虑中间产物, 化学反应释放的能量仅被气体吸收。③基于相应的准则及模型建立方程组。

根据学者们对煤尘等粉尘爆炸机理的分析[33-35], 得出煤尘、淀粉粉尘爆炸以挥发分燃烧为主要形式, 铝尘爆炸以金属液滴燃烧为主要形式。笔者初步探究发现, 金属硫化矿尘的爆炸过程与煤尘爆炸和淀粉粉尘爆炸相似, 均为两相流动过程, 在燃烧时形成的气流, 促使燃烧反应速率不断加快, 当化学反应速率达到一定值, 又继续促进气流的流动, 整个爆炸过程呈现湍流快速燃烧过程, 其过程均遵守能量守恒、动能守恒、质量守恒、化学平衡等定律。因此参照煤尘等粉尘爆炸控制方程与数值模型, 以下控制方程及数值模型应该也适用于金属硫化矿尘爆炸, 如式(8)~式(14)所示[36]。

质量守恒方程:

|

(8) |

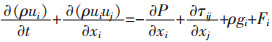

动量守恒方程:

|

(9) |

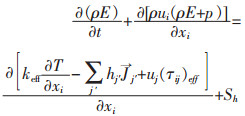

能量守恒方程:

|

(10) |

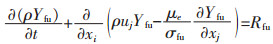

化学平衡方程:

|

(11) |

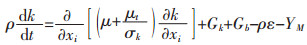

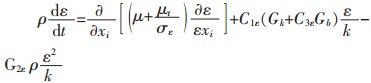

湍流模型:

|

(12) |

|

(13) |

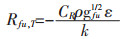

燃烧模型:

|

(14) |

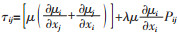

式中:ρ为流体密度, t为时间, u、v、w分别为在x、y、z方向上速度矢量u的分量; p为流体微元体上的压力; τij(i, j=1, 2, 3)为作用于微元体表面, 由运动的流体分子之间的相互作用, 而产生的内摩擦应力τ的分量, 其表达式为

基于上述控制方程及数值模型, 采用Fluent软件进行了初步模拟, 结果表明:粉尘进入20 L爆炸球型容器后形成湍流向两边扩散, 接触球壁时形成反弹、弥漫并布满整个容器。整个过程中球面不同位置的温度和压力均不同, 中心区域最大, 随着试验的持续进行, 压力波和温度均以不规则的形状向周围进行扩散, 爆炸压力也随着燃烧中心到爆炸球壁面逐渐减少, 温度在矿尘燃烧完后也逐渐下降。

综上, 在确定好边界条件的基础上, 将上述控制方程与数值模型代入计算流体力学软件, 应该可以有效的计算与揭示金属硫化矿尘爆炸时粉尘的运动轨迹、不同时刻的压力分布及温度变化。当然, 也会存在因上述假设的局限性而导致计算精度不够的可能性, 因此, 为了提高研究条件的充分性, 今后在已有成果的基础上, 还应从矿尘颗粒形状、受力, 化学反应平衡, 热传导过程, 多场耦合等方面进一步修正控制方程及数值模型, 确保金属硫化矿尘爆炸反应过程机理分析的准确性。

4 结论1)金属硫化矿尘的热解过程可分为吸附水和结合水的蒸发和气化、主要矿物分解、磁黄铁矿缓慢连续的脱硫3个阶段, 热解生成的S2、SO2、H2O、H2是导致重量减少的主要原因; 根据热重反应生成物与TG、DTG曲线峰值分析, 建立了热解反应方程组。

2)Factsage计算软件半定量数值模拟了金属硫化矿尘热解过程, 生成物及生成温度值与热重分析试验结果一致, 证明热重分析结果有效。

3)结合热重分析、Factsage验证与20 L球形爆炸容器中反应物与生成物的物相结果在气相着火机理、表面非均相着火机理及连锁反应机理研究的基础上, 提出了缩核—含挥发分的颗粒燃烧金属硫化矿尘爆炸反应过程模型(SC-DLVC模型), 该模型能够有效表达金属硫化矿尘爆炸反应过程。

4)在煤尘、淀粉粉尘、铝尘爆炸反应结构方程及数值模型的基础上, 汇总了适用于金属硫化矿尘爆炸反应结构方程及数值模型; 为提高其计算精度, 今后应在矿尘颗粒形状、受力, 化学反应平衡, 热传导过程, 多场耦合作用等方面进行修正。

| [1] |

徐文庆, 陈志, 黄莹, 等. 密闭空间中甘薯粉爆炸特性的试验研究[J].

安全与环境学报, 2011, 11(5): 158–161.

DOI: 10.3969/j.issn.1009-6094.2011.05.034.

|

| [2] |

FU S H, LOU W Z, WANG H J, et al. Evaluating the effects of aluminum dust concentration on explosions in a 20 L spherical vessel using ultrasonic sensors[J].

Powder Technology, 2020, 367: 809–819. DOI: 10.1016/j.powtec.2020.02.015. |

| [3] |

KUAI N S, LI J M, CHEN Z, et al. Experiment-based investigations of magnesium dust explosion characteristics[J].

Journal of Loss Prevention in the Process Industries, 2011, 24(4): 302–313. DOI: 10.1016/j.jlp.2011.01.006. |

| [4] |

张小良, 张志凯, 沈倩, 等. 聚酰胺纤维粉尘的爆炸特性[J].

中国粉体技术, 2016, 22(3): 22–26.

|

| [5] |

陈先锋, 张洪铭, 陈曦, 等. 小麦淀粉粉尘云火焰传播特性研究[J].

中国安全科学学报, 2016, 26(12): 53–57.

|

| [6] |

LIU A H, CHEN J Y, HUANG X F, et al. Explosion parameters and combustion kinetics of biomass dust[J].

Bioresource Technology, 2019, 294: 1–8. |

| [7] |

YU Y Q, FAN J C. Research on explosion characteristics of sulfur dust and risk control of the explosion[J].

Procedia Engineering, 2014, 84: 449–459. DOI: 10.1016/j.proeng.2014.10.455. |

| [8] |

TAN B, SHAO Z Z, XU B, et al. Analysis of explosion pressure and residual gas characteristics of micro-nano coal dust in confined space[J].

Journal of Loss Prevention in the Process Industries, 2020, 64: 1–7. |

| [9] |

陈国芳, 谭熙通, 支学艺, 等. 基于Ventsim系统的矿山多中段通风系统改造研究[J].

有色金属科学与工程, 2019, 10(4): 94–99.

|

| [10] |

吴超. 金属矿山的安全与环境科技发展问题研究[J].

有色金属科学与工程, 2012, 3(5): 1–7.

|

| [11] |

田长顺, 饶运章, 许威, 等. 金属硫化矿尘爆炸研究进展[J].

金属矿山, 2020(4): 178–185.

|

| [12] |

SOUNDARARAJA R, AMYOTTE P R, PEGG M J. Explosibility hazard of iron sulphide dusts as a function of particle size[J].

Journal of Hazardous Materials, 1996, 51: 225–239. DOI: 10.1016/S0304-3894(96)01825-0. |

| [13] |

RAO Y Z, TIAN C S, XU W, et al. Explosion pressure and minimum explosible concentration properties of metal sulfide ore dust clouds[J].

Journal of Chemistry, 2020, 2020: 1–12. |

| [14] |

饶运章, 刘志军, 洪训明, 等. 含硫量对硫化矿粉尘云最小点火能的影响[J].

金属矿山, 2018(4): 173–177.

|

| [15] |

孙翔, 饶运章, 李闯, 等. 硫化矿尘云最低着火温度试验研究[J].

金属矿山, 2017(6): 175–179.

DOI: 10.3969/j.issn.1001-1250.2017.06.035.

|

| [16] |

SARLI V D, DANZI E, MARMO L, et al. CFD simulation of turbulent flow feld, feeding and dispersion of non-spherical dust particles in the standard 20 L sphere[J].

Journal of Loss Prevention in the Process Industries, 2019, 62: 1–9. |

| [17] |

LI H T, DENG J, SHU C M, et al. Flame behaviours and deflagration severities of aluminium powder-air mixture in a 20 L sphere: Computational fluid dynamics modelling and experimental validation[J].

Fuel, 2020, 276: 1–15. |

| [18] |

马师.硫化矿尘热分解动力学及其爆温计算研究[D].赣州: 江西理工大学, 2017.

|

| [19] |

刘振海, 徐国华, 张洪林, 等.

热分析与量热仪及其应用[M]. 2版. 北京: 化学工业出版社, 2012.

|

| [20] |

MÜSELLIM E, TAHIR M H, AHMAD M S, et al. Thermokinetic and TG/DSC-FTIR study of pea waste biomass pyrolysis[J].

Applied Thermal Engineering, 2018, 137: 54–61. DOI: 10.1016/j.applthermaleng.2018.03.050. |

| [21] |

张廷安, 豆志河.

宏观动力学研究方法[M]. 北京: 化学工业出版社, 2014.

|

| [22] |

LV W Z, YU D X, WU J Q, et al. The chemical role of CO2 in pyrite thermal decomposition[J].

Proceedings of the Combustion Institute, 2015, 359(3): 3637–3644. |

| [23] |

冯志力, 余永富, 刘根凡, 等. 菱铁矿在氮气中的热分解动力学研究[J].

武汉理工大学学报, 2009, 31(17): 11–14.

DOI: 10.3963/j.issn.1671-4431.2009.17.004.

|

| [24] |

史亚丹, 陈天虎, 李平, 等. 氮气气氛下黄铁矿热分解的矿物相变研究[J].

高校地质学报, 2015, 21(4): 577–583.

|

| [25] |

曹战民, 宋晓艳, 乔芝郁. 热力学模拟计算软件FactSage及其应用[J].

稀有金属, 2008, 32(2): 216–219.

DOI: 10.3969/j.issn.0258-7076.2008.02.019.

|

| [26] |

周玲妹, 郭豪, 初茉, 等. 低阶煤中镉的赋存对其在热解中释放的影响[J].

煤炭学报, 2019, 44(1): 323–331.

|

| [27] |

胡海燕, 胡立双, 武学. 惰性粉尘对铝镁混合粉尘云最低点燃温度的影响[J].

工业安全与环保, 2016, 42(8): 35–38.

|

| [28] |

霍然, 杨振宏, 柳静献.

火灾爆炸预防控制工程学[M]. 北京: 机械工业出版社, 2007.

|

| [29] |

GILLIES A D S, YAO Y S, GOLLEDGE P. The "pyrite method" as a new approach to determining sulphide ore dust explosion propensity[C]// Proceedings Sixth International Mine Ventilation Congress, Society of Mining Engineers, 1997, 1-8.

|

| [30] |

魏吴晋.铝纳米粉尘爆炸及其抑制技术研究[D].徐州: 中国矿业大学, 2010.

|

| [31] |

丁浩青, 温小萍, 邓浩鑫, 等. 障碍物条件下纳米SiO2粉体抑制瓦斯爆炸特性[J].

安全与环境学报, 2017, 17(3): 958–962.

|

| [32] |

YANG F Q, WU C, CUI Y, et al. Apparent activation energy for spontaneous combustion of sulfide concentrates in storage yard[J].

Transactions Nonferrous Metals Society China, 2011, 21: 395–401. |

| [33] |

喻孜, 胡涛平, 郭露, 等. 不同木粉浓度下爆炸压力的动力学理论模拟[J].

林产工业, 2019, 46(5): 7–11.

|

| [34] |

何琰儒, 朱顺兵, 李明鑫, 等. 煤粉粒径对粉尘爆炸影响试验研究与数值模拟[J].

中国安全科学学报, 2017, 27(1): 53–58.

|

| [35] |

洪滔, 秦承森. 爆轰波管中铝粉尘爆轰的数值模拟[J].

爆炸与冲击, 2004, 24(3): 193–200.

|

| [36] |

饶运章.

硫化矿尘爆炸机理研究及防治技术[M]. 长沙: 中南大学出版社, 2018.

|

2020, Vol. 11

2020, Vol. 11