| 新型炼铜转炉设计应用与实践 |

2. 楚雄滇中有色金属有限责任公司, 云南 楚雄 675000

2. Chuxiong Central Yunnan Nonferrous Metals Co., Ltd., Chuxiong 675000, Yunnan, China

全球铜冶炼发展迅速, 优质原料的匮乏主要体现在原料中高杂原料所占比例越来越高[1], 使冶炼企业不得不适应于原料的变化, 因此, 对高杂原料的处理能力成为铜冶炼企业盈利的判定标准。铜精矿原料成分日趋复杂及粗铜杂质元素越来越高, 主要体现在Pb、As、Sb、Bi、Ni的含量增加[2]; 铜火法冶炼最终产品质量受到较为严重的影响, 导致阳极铜质量波动较大, 影响精铜质量的稳定[3-4]。阳极铜质量直接影响着精铜质量和电解工序的各项经济技术指标[5-6]; 如果继续延用传统工艺将导致大量的不合格阳极铜需回炉处理, 造成火法精炼工序返炼加工成本增加, 并造成了铜、金、银等金属的返炼损失[7]。

铜锍的吹炼工艺主要有P-S转炉(Pierce-Smith转炉)、闪速吹炼炉、顶吹吹炼炉、底吹吹炼炉[8-12]。目前应用最广的工艺仍然是P-S转炉工艺[13]。P-S转炉能够更好地适应原料的变化, 产品质量达到控制要求, 比起底吹吹炼炉、多枪顶吹吹炼炉, 侧吹吹炼炉具有操作简单、冷物料处理多、脱杂能力强等优势[14-15]。但由于其间断性、周期性的操作模式, 一周期需分阶段进料, 导致其频繁摇炉; 同时, 为考虑吊车进料的空间要求, 其烟罩设计无法实现有效密封; 因P-S转炉吹炼摇炉频繁且烟罩密封性差致使低空污染较为严重[16-17], 无法满足环保生产要求。因此, 现有技术还有待于改进和发展。

1 工艺设计 1.1 新型转炉工艺设计思路本文针对P-S转炉使用过程中存在的烟气逸散问题, 拟通过密闭溜槽连接到转炉端墙上设置的进料口, 实现吹炼所需热铜锍的连续添加。与现有工艺方法相比, 密闭溜槽连续进料有效避免了间歇式的周期性作业导致摇炉频繁的问题; 同时, 由于无需采用吊车进料, 为烟罩密封优化设计创造了条件。吹炼过程中所需含铜物料、熔剂分别通过残极加料机及熔剂加入系统从炉口加入转炉内, 由终点判断系统自动判断粗铜终点, 吹炼至终点将转炉内产出的粗铜从炉口倾倒至粗铜包内, 再由运铜小车运送至阳极炉进行火法精炼。

1.2 火法工艺配置设计根据新型转炉工艺设计思路, 在进行火法系统匹配性设计的过程中, 吹炼工艺采用侧吹转炉配置, 火法精炼工艺选用回转式阳极炉进行配置, 2台新型转炉交替生产。具体的工艺配置及生产组织模式如下所述。

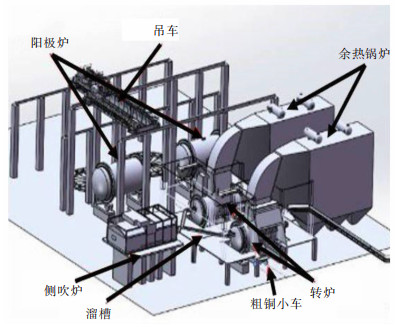

熔炼炉按一定的下料量连续生产, 产生铜锍, 两台新型转炉中(即转炉A和转炉B), 转炉A进行进料操作, 转炉B进行吹炼操作, 转炉B在吹炼操作结束后, 再由转炉A接连进行吹炼作业, 保证铜锍能连续不断的流入侧吹吹炼炉, 实现熔炼炉连续生产。火法系统配置如图 1所示。

|

| 图 1 火法系统配置 Fig. 1 The configuration diagram of copper smelting system |

1.3 新型转炉物料平衡及热平衡测算

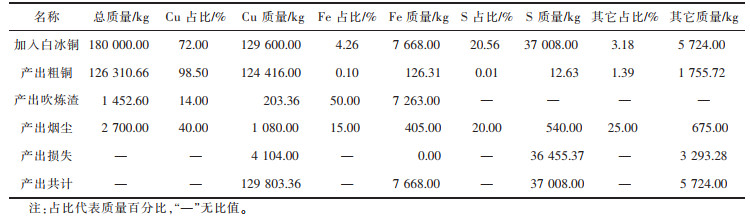

预计新型转炉铜锍处理能力为180吨/炉, 根据文献[18-20]资料, 得到吹炼物料平衡计算如表 1所示; 新型转炉吹炼高品位冰铜, 一次性进料完成, 实现了转炉单炉次连续吹炼, 吹炼过程中不进行摇炉操作, 不仅保留了转炉原有的冷料处理优势, 更减少了摇炉过程中的热损失, 抵消了溜槽进料的热损失, 根据表 1的物料平衡进行热平衡计算如表 2所示, 表 2中热支出的多余热为16.18%, 根据P-S转炉操作经验, 这些多余热可以熔化不低于100吨/炉的冷铜, 冷料率预计可达80%, 与传统转炉持平。

| 表 1 新型转炉高品位铜锍吹炼物料核算 Table 1 Material accounting in high-grade copper blasting process in new converter |

|

| 点击放大 |

| 表 2 新型转炉热平衡核算 Table 2 Heat balance accounting for new converter |

|

| 点击放大 |

1.4 新型转炉冷料率及脱杂能力目标

杂质脱除率:新型转炉吹炼Pb脱除率达75%以上, As脱除率达80%以上, Bi脱除率达75%以上, 新型转炉冷铜处理率≥70%。

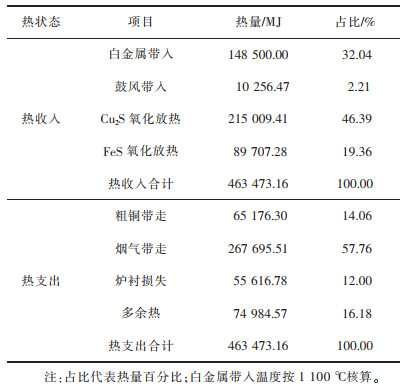

2 新型转炉炉体结构改造及主要构件配置 2.1 新型转炉本体设计根据进料口位置及风眼布局核算结果, 对炉体结构和集烟系统进行改造, 如图 2所示, 图 2所示为新型侧吹转炉及环保密封烟罩效果图。炉体具体设计思路为:通过砌筑方式封堵进料口端墙端风眼; 端墙进料端切割出进料口, 用进料孔专用套砖进行砌筑; 进料口位置新增气动活动挡板及集烟罩进行烟气收集, 进料口增加密封活动挡板, 进料时打开, 吹炼过程中关闭; 设计密封集烟罩引入转炉环保烟管, 确保逸散烟气有效收集; 炉基由钢筋水泥浇铸而成, 炉基上表面有地脚螺丝固定托辊底盘, 在托辊底盘的上面每侧有两对托辊支撑炉子的质量, 并使炉子在其上旋转; 炉体由炉壳、炉口、护板、托圈、大齿轮、风眼以及炉衬等组成(炉壳由40~50 mm锅炉钢板焊接成圆筒, 圆筒两端为端盖, 也用同样规格的钢板制成。在炉壳两端各有一个大圈, 被支撑在托辊上, 而托轮通过底盘固定在炉子基座上; 在炉壳的中央开一个向后倾斜的炉口, 炉口呈长方形或圆形, 炉口面积可占熔池最大水平面的15%~25%, 优选20%左右, 并采用高强度耐火材料的整体浇铸技术; 护板是焊接在炉口周围的保护板, 其目的是为了保护炉口附近的炉壳, 也可以保护环形风管等进风装置, 使它们免受喷溅熔体的侵蚀, 炉口护板应有足够的长度、宽度和厚度; 滚圈由托轮支撑, 起到旋转炉体并传递、承载炉体质量的作用, 转炉的滚圈有矩形、箱形、工字形断面, 铜转炉采用工字形断面; 转炉一侧炉壳上装有一个大齿轮, 是转炉转动的从动轮, 当主动轮电机转动时通过减速机带动小齿轮, 小齿轮带动大齿轮可使转炉做360°正、反方向旋转; 风眼具体设置在转炉炉壳的后侧下方, 依据需要开有30~60个圆孔, 风管穿过圆孔并通过螺纹联结安装在风箱上, 在伸入转炉内的风管部分砌筑耐火砖后, 即形成, 并应用整体热态换砖技术; 炉衬在炉壳里所衬的耐火材料, 具体可使用镁质、铬镁质等耐火材料。

|

| 图 2 新型侧吹转炉及环保密封烟罩效果示意 Fig. 2 The design effect drawing of new side blown converter and environmental protection sealed smoke collecting cover |

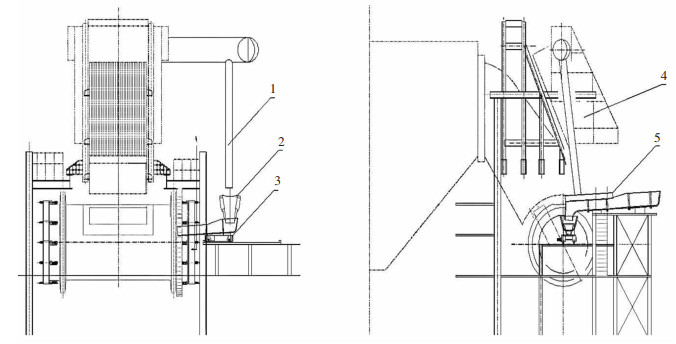

2.2 新型转炉进料溜槽及集烟罩设计

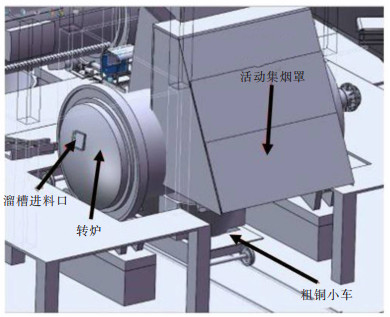

铜锍经溜槽流入进料口中, 如图 3所示。图 3中的3为进料口溜槽及小车, 通过小车承载溜槽实现溜槽与炉体进料口的对接和脱离, 当需进料时小车在轨道移动到规定位置, 溜槽与进料口对接; 当放料完毕后, 小车在轨道上后退至原位置, 溜槽与进料口脱离, 进料口密封门关闭, 为防止进料过程中烟尘外溢及热量损失, 进料溜槽设计为密闭型。图 3中5为中间包及溜槽, 连接熔炼炉与进料口溜槽, 将熔炼炉中的铜锍流进中间包溜槽, 实现连续进料, 避免通过吊车从炉口进料的操作; 图 3中的2为中间包溜槽上方集烟装置, 用于收集中间包溜槽中铜锍产生烟气。图 3中的1为中间包溜槽烟管, 4为炉体炉口集烟罩, 收集新型转炉吹炼过程中产生的烟尘。

|

| 1.烟管;2.集烟装置;3.进料口溜槽及小车;4.集烟罩;5.中间包及溜槽。 图 3 新型转炉进料溜槽及其集烟罩设计图示 Fig. 3 The design drawing of the feed chute and its fume hood for the new converter |

2.3 残极及其它冷料的加入方式设计

两周期吹炼过程中需要加入的残极及其它冷料, 采用残极加料机实现吹炼过程中冷铜的连续加入, 避免摇炉加料的操作, 从而实现单炉次摇炉两次(起吹及出铜)的连续吹炼; 摇炉供风量与吹炼角度契合的自动化控制, 实现摇炉过程烟气不外逸。

3 新型转炉工业化生产应用实践 3.1 新型转炉炉体改造实践将原有P-S转炉进行改造成新型铜锍吹炼设备, 在P-S转炉本体端墙中心以上706 mm为中心(圆形端墙圆心的正上706 mm处)设置600 mm×600 mm的进料口, 并在进料口配置密封门。在进料口与熔炼炉之间设置有溜槽, 用于将熔炼炉中的铜锍送入转炉中。溜槽其中的与进料口对接的一段, 进料完毕后, 通过其下部的小车将溜槽从进料口脱离, 便于关闭进料口密封门; 在溜槽另一与熔炼炉相连的部分的上方设置集烟罩。在炉口设置安装密闭集烟罩及加料小车。

3.2 新型冰铜进料方式及吹炼实践将熔炼炉产生的冰铜(品位72%), 通过进料溜槽和进料口流入吹炼炉内, 进料量为180 t, 一次性连续进料, 时间为0.5 h。开启风量-摇炉角度联动控制, 并设置供风量为18 000~30 000 m3/h、供氧量为800~1 500 m3/h进行吹炼操作。在吹炼过程中, 根据炉温和炉况, 将106 t冷铜(残极, 品位98.5%)通过加料系统分批次加入炉内, 吹炼过程不摇炉。在吹炼过程中, 吹炼烟气通过密闭集烟罩得到有效收集, 直到达到吹炼终点, 摇炉出铜, 吹炼时间200 min, 低空污染现象基本消除。同时, 使用现阶段我厂自主研发的新型脱杂剂在进料前加入, 吹炼过程中进一步提升了As、Sb、Bi的脱除效率。

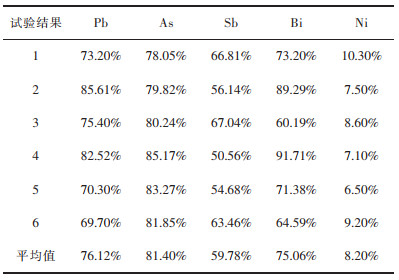

经工业化试验验证, 采用该种生产工艺模式下的Pb脱除率可达76.12%, As的脱除率可达到81.4%, Sb的脱除率可达到59.78%, Bi的脱除率可达到75.06%, 具体试验数据如表 3所列。

| 表 3 新型转炉脱杂效率 Table 3 Impurity removal efficiency of a new type converter |

|

| 点击放大 |

4 结论

1) 新型转炉采用了炉体端部进料设计、灵活的进料溜槽设计、冷铜连续加料系统设计及密封型集烟罩的设计, 保留了传统转炉的高冷料率和高脱杂能力。

2) 新型转炉实现了不摇炉热冰铜从特殊进料口连续进料, 消除了炉口加料频繁、摇炉操作导致的低空污染现象, 克服了原有P-S转炉工艺的最大劣势; 实现了不摇炉连续从炉口添加冷铜, 且炉口设置的密封集烟罩吹炼过程中产生的烟气得到全部收集, 解决了低空污染问题; 通过工业实践得到:Pb脱除率达76.12%, As脱除率达81.4%, Sb脱除率达59.78%, Bi的脱除率可达到75.06%, 基本达到了预期效果。

3) 新型转炉的吹炼工艺采用侧吹转炉配置, 火法精炼工艺选用回转式阳极炉进行配置, 两台新型转炉交替生产, 较好的匹配了火法熔炼系统, 具有较好的推广应用价值。

| [1] |

张楠, 段绍甫. 2017年中国铜产业综述[J].

中国矿业, 2018, 27(2): 6–8.

|

| [2] |

汤海波.铜冶炼主要副产物处理与综合利用工艺研究[D].武汉: 武汉科技大学, 2014.

|

| [3] |

胡围柱. 铜火法冶炼过程中杂质元素的分布规律及对回收率的影响机理分析[J].

科技创新与应用, 2020(12): 50–51.

|

| [4] |

屠海令, 赵国权, 郭青蔚, 等.

有色金属冶金、材料、再生与环保[M]. 北京: 化学工业出版社, 2004.

|

| [5] |

谢中建. 铜阳极板质量生产控制实践[J].

铜业工程, 2017(6): 36–40.

DOI: 10.3969/j.issn.1009-3842.2017.06.012.

|

| [6] |

李枫, 沈强华, 马涛, 等. 影响阳极铜浇铸模使用寿命的因素探讨[J].

中国铸造装备与技术, 2016(1): 5–7.

DOI: 10.3969/j.issn.1006-9658.2016.01.002.

|

| [7] |

周叶刚, 李江涛, 李汝云, 等. 铜火法冶炼过程中杂质元素的分布规律及对回收率的影响机理探究[J].

中国有色冶金, 2019, 48(4): 9–16.

|

| [8] |

颜杰. 喷枪顶吹熔炼技术的应用[J].

有色金属工业, 2005(10): 68–69.

|

| [9] |

周俊. 铜冶炼工艺技术的进展与我国铜冶炼厂的技术升级[J].

有色金属(冶炼部分), 2019(8): 1–10.

|

| [10] |

张鑫, 余彬, 惠兴欢, 等. 杂质元素在铜锍吹炼过程中的行为分析[J].

中国有色冶金, 2018, 47(4): 20–22.

DOI: 10.3969/j.issn.1672-6103.2018.04.006.

|

| [11] |

汪金良, 王军. 闪速连续炼铜炉型数值模拟研究[J].

有色金属科学与工程, 2014, 5(1): 30–36.

|

| [12] |

WANG J L, CHEN Y Z, ZHANG W H, et al. Furnace structure analysis for copper flash continuous smelting based on numerical simulation[J].

Transactions of Nonferrous Metals Society of China, 2013, 23(12): 3799–3807. |

| [13] |

吕长海, 张红军, 郑从杰, 等. 转炉氧枪枪位对熔池作用规律研究[J].

有色金属科学与工程, 2020, 11(1): 20–27.

|

| [14] |

朱祖泽, 贺家齐.

现代铜冶金学[M]. 北京: 科学出版社, 2003.

|

| [15] |

赵滨, 鲍绪海. 低铁比条件下的转炉工艺及性价比研究[J].

中国金属通报, 2019(8): 166–168.

|

| [16] |

朱江. 转炉外溢烟气治理的生产实践[J].

中国有色冶金, 2013, 42(1): 62–64.

|

| [17] |

刘立伟, 董现春, 张侠洲, 等. 转炉烟罩失效原因分析及对策[J].

腐蚀与防护, 2019, 40(2): 151–155.

|

| [18] |

鄢锋.PS转炉铜锍吹炼过程冷料添加操作优化的研究与应用[D].长沙: 中南大学, 2007.

|

| [19] |

贺慧敏, 廖胜明, 刘骁浚, 等. PS转炉吹炼造渣期冷量及其影响因素的研究[J].

冶金能源, 2014, 33(4): 29–34.

|

| [20] |

CHEN C L, ZHANG J Y, ZHOU T P, et al. Thermodynamic study on process in copper converters (the slag-making stage)[J].

Journal of University of Science & Technology Beijing, 2000, 7(3): 187–192. |

2020, Vol. 11

2020, Vol. 11