| 多模式磁场电磁搅拌器仿真及工艺参数优化 |

电磁搅拌利用线圈激发的交变磁场渗透到金属熔体中, 在其中感生起感应电流, 感应电流与当地磁场互相作用产生电磁力。该搅拌方式不与坯体直接接触, 却能够有效的改善铸坯表面、皮下以及内部质量。目前在金属冶炼行业应用相对广泛的电磁搅拌器, 基本可以按照搅拌区域和激发磁场形态进行分类, 其中各模式磁场的电磁搅拌工艺针对不同的铸坯形状和材料特性有不同的效果。近年来, 许多钢铁企业、有色金属生产企业以及各大科研院所着力于开发新型的复合型材料, 这些材料在具有高性能的同时也对冶金工艺提出了新的要求[1-2]。单一磁场形态的电磁搅拌已经难以达到高性能复合材料的冶金要求, 由此湖南理工学院和湖南科美达电气股份有限公司联合设计开发了一款多模式磁场电磁搅拌器, 用来产生旋转磁场、行波磁场以及螺旋磁场, 可根据不同材料特性或铸坯形状, 在金属冶炼过程中选择不同的磁场形态进行电磁搅拌, 以求达到最佳的冶金效果。

电磁搅拌的过程受到磁流体力学和传热学等诸多领域的耦合作用[3-5], 是一个非常复杂的过程, 虽然多方面因素影响着电磁搅拌效果, 但整体而言搅拌磁场模式、励磁电流强度、励磁电流频率以及搅拌的时间是制约电磁搅拌效用的主要参数。为了研究分析各模式磁场的分布规律以及各主要工艺参数对磁场的影响, 本文利用有限元分析软件Ansoft Maxwell对多模式磁场电磁搅拌器建立了有限元数值分析模型, 主要对磁场中的磁感应强度和电磁力的分布特征以及数值变化规律进行研究, 以验证本设计的有效性, 并为后续设计提供参考。

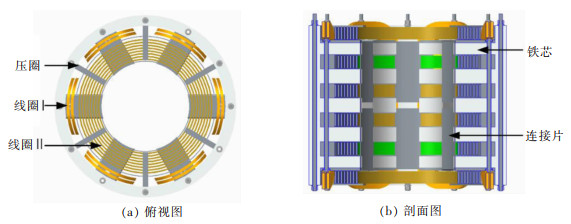

1 多模式磁场电磁搅拌器的结构与原理多模式磁场电磁搅拌器主体是由非磁性外壳、铁芯、旋转线圈绕组以及行波线圈绕组组成, 在铁芯和线圈之间加入了压圈和连接片等固定结构的零件。其装配图见图 1。共有12个线圈绕组, 其中6个线圈绕组垂直缠绕在铁芯上, 为线圈Ⅰ, 负责激发旋转磁场; 另外6个线圈绕组水平嵌于铁芯中, 为线圈Ⅱ, 负责激发行波磁场。2组线圈同时输入励磁电流, 则激发出螺旋磁场, 螺旋磁场的螺旋角度由旋转磁场线圈电流和行波磁场线圈电流的大小和方向共同确定。

|

| 图 1 多模式磁场电磁搅拌器装配示意 Fig. 1 Assembly of multi-mode magnetic field electromagnetic stirrer |

2 基于Ansoft Maxwell的有限元分析 2.1 有限元仿真模型的建立

在保证计算精度的前提下, 为了提高模型的收敛性以及简化计算过程, 多模式磁场电磁搅拌器的计算模型采用如下假设条件:

1) 铁芯附近的磁感应强度分布均匀, 从截面穿出的磁力线垂直于截面;

2) 只计算铁芯表面部分对于搅拌器内腔磁场产生影响;

3) 结晶器内的金属为熔融状态;

4) 不考虑结晶器内流场变化的影响;

5) 结晶器与熔体之间有绝缘间隙。

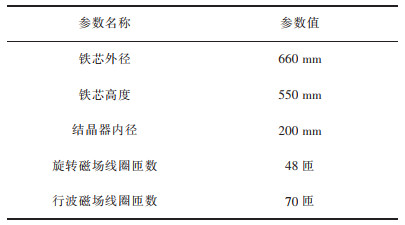

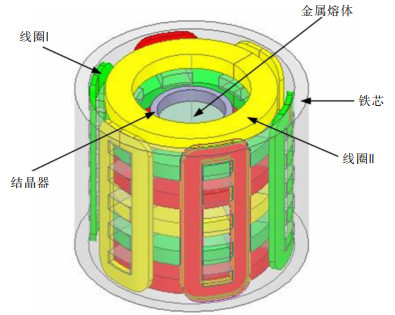

以多模式磁场电磁搅拌器实验平台的结构参数为参考, 忽略细小结构件以及细小间隙构建三维几何模型, 以达到减小数值仿真模型的计算量和增加数值仿真模型收敛性的目的[6]。多模式磁场电磁搅拌器的结构参数如表 1所列, 结构模型如图 2所示。

| 表 1 电磁搅拌器结构尺寸与相关参数 Table 1 Structure dimension and relevant parameters of electromagnetic stirrer |

|

| 点击放大 |

|

| 图 2 多模式电磁搅拌器有限元分析三维几何模型 Fig. 2 Three dimensional geometric model of finite element analysis of multi-mode electromagnetic stirrer |

2.2 磁场计算的数学模型

麦克斯韦方程组(Maxwell Equations)为描述电场、磁场与电流密度之间关系的方程组, 通过这个方程组可以描述出电磁场的规律。

|

(1) |

|

(2) |

|

(3) |

|

(4) |

式(1)法拉第电磁感应定律, 说明了磁感应强度随时间的变化产生电磁场强度的环流; 式(2)安培定律, 表明传导电流密度可以产生磁场的环流, 其方向按右螺旋法则; 式(3)高斯定律, 表明磁力线皆为首尾相接的闭合曲线, 没有初始点, 也没有终止点[7-9]; 式(4)状态方程, 表明磁感应强度与磁场强度之间的关系; 结合总体方程组能表示出变化的磁场和电场之间相互作用形成稳态电磁场的基本原理[10-11]。利用这组方程理论上可以解决大部分宏观的电磁场问题。

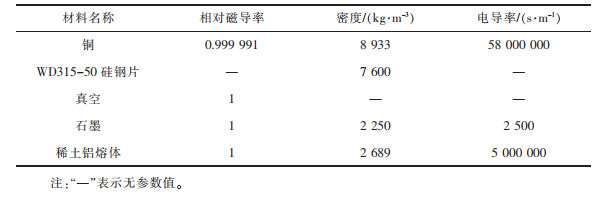

2.3 材料属性定义与激励源设置此分析为电磁场分析, 导磁区域为线圈、铁芯、空气、结晶器和金属熔体, 导电区域为线圈、结晶器和金属熔体, 材料属性定义见表 2。

| 表 2 有限元模型中材料的物理性质参数 Table 2 Physical property parameters of materials in the finite element model |

|

| 点击放大 |

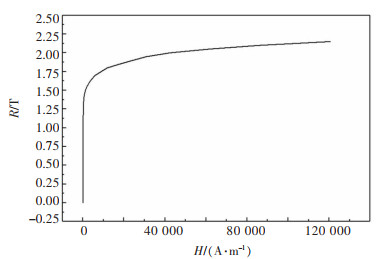

WD315-50硅钢片的相对磁导率的曲线如图 3所示。

|

| 图 3 WD315-50硅钢片相对磁导率曲线 Fig. 3 Relative permeability curve of WD315-50 silicon steel sheet |

图 3为WD315-50硅钢片在磁化过程中磁感强度(B)与磁场强度(H)之间关系的曲线, 当H逐渐增大时, B急剧增加, 几乎呈直线上升, 当H进一步增大时, B的增加开始变得缓慢, 到达一定值后, B几乎不再增加, 即达到了饱和。

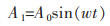

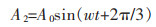

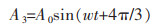

对于多模式磁场电磁搅拌器, 在对旋转磁场线圈绕组和行波磁场线圈绕组同时通入三相交流电激励后, 在搅拌器内腔中激发出呈正弦变换的螺旋磁场, 如果我们减去旋转磁场型励磁线圈绕组的激励, 则得到行波磁场型的磁场形态。相反, 如果减去行波磁场型励磁线圈绕组的激励, 则可得到旋转磁场型的磁场形态[12]。若三相交流电之间的相位差为120°, 则施加至线圈截面上的电流激励可表示为:

|

(5) |

|

(6) |

|

(7) |

式中:A1、A2、A3分别代表为第一相、第二相和第三相电流强度; A0为电流强度幅值; w为电源角频率, w=2πf; f为频率; t为时间[13-15]; 电磁场采用瞬态磁场计算方法, 时间步长设置为一个周期的1/20, 计算时长为两个周期。

3 多模式电磁搅拌数值模拟在搭建完多模式磁场电磁搅拌器的有限元分析模型后, 通过改变电流幅值、电流频率和磁场类型等计算参数, 完成了多组不同计算参数的仿真计算。选取搅拌器内结晶器中心位置为原点, 以此选取结晶器内轴向和径向的磁感应强度数值和电磁力数值, 进行对比分析。

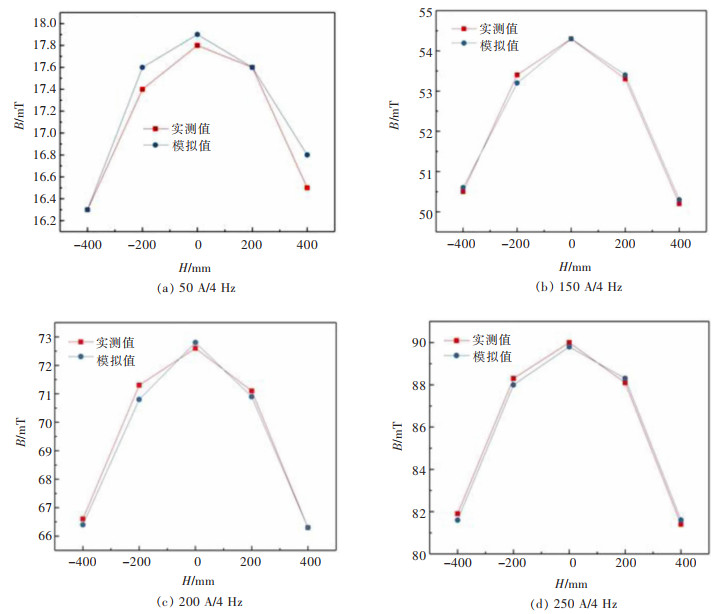

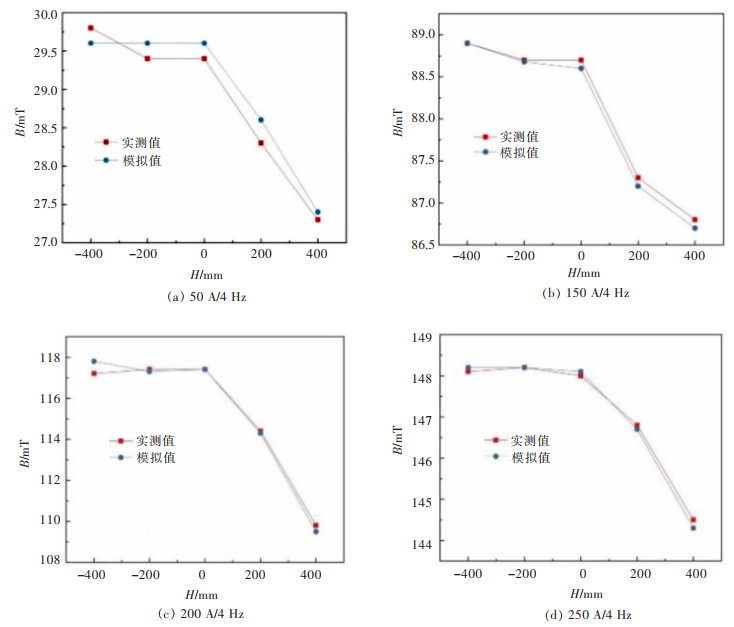

3.1 实测结果验证对应多模式磁场电磁搅拌器中的旋转磁场和行波磁场, 利用高斯计对其结晶器中心轴线上以中心轴线坐标原点为中心等距离的5个点进行磁感应强度的测量, 之后利用数值仿真模型对相同位置的磁感应强度进行数值计算, 两者的结果对比如图 4、图 5所示。

|

| 图 4 旋转磁场计算结果与实测结果对比 Fig. 4 Comparison between calculation results of rotating magnetic field and measured results |

|

| 图 5 行波磁场计算结果与实测结果对比 Fig. 5 Comparison between calculation results of traveling wave magnetic field and measured results |

从图 4、图 5中可以看出, 高斯计测量结果与数值模拟计算结果偏差较小, 两者基本一致, 说明所建数值分析模型是准确和可靠的[16]。由于螺旋磁场是由旋转磁场和行波磁场在空间中的叠加形成, 所以所建模型同样能对螺旋磁场进行准确可靠的数值模拟仿真。

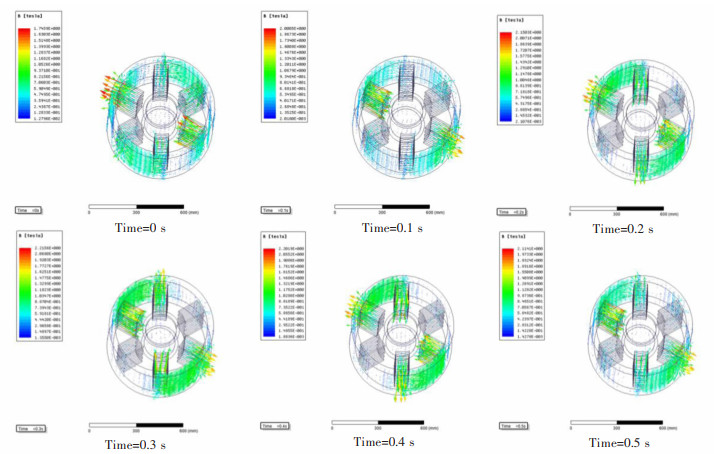

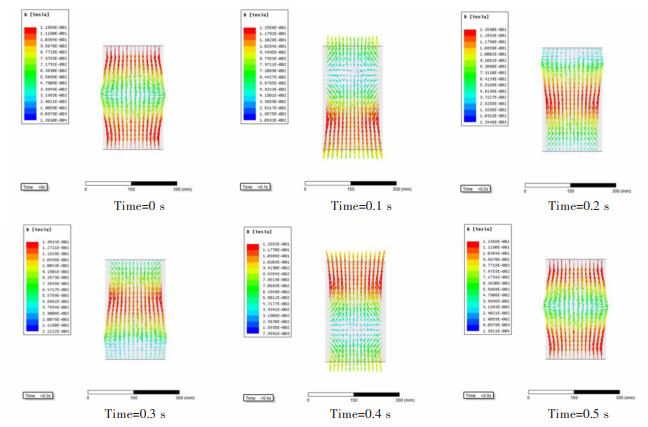

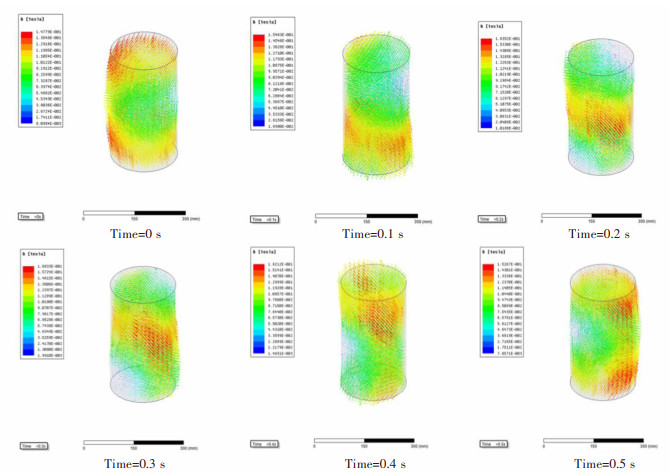

3.2 各模式磁场矢量分析选取电磁搅拌工艺参数为200 A、2 Hz, 分别对旋转磁场、行波磁场以及螺旋磁场进行数值仿真模拟, 截取结晶器中心位置横截面以及纵截面磁感应强度矢量图, 得出各模式磁场矢量分布特征, 见图 6、图 7和图 8。

|

| 图 6 单周期内旋转磁场矢量变化 Fig. 6 Vector variation of rotating magnetic field in a single period |

|

| 图 7 单周期内行波磁场矢量变化 Fig. 7 Variation of traveling wave magnetic field vector in a single period |

|

| 图 8 单周期内螺旋磁场矢量变化 Fig. 8 Vector variation of spiral magnetic field in a single period |

由图 6可知, 旋转磁场磁感应强度呈现出的变换规律为成对变换, 电流随时间变化, 磁场波则按三相交流电相序沿圆周旋转, 从而导致金属溶液做旋转运动。

由图 7可知, 行波磁场磁感应强度呈现出的变化规律为环形纵向正弦变换且左右对称, 这种磁场分布使金属溶液的流速在纵向呈正弦变换, 从而形成一个左右对称的大环流, 流动中心与结晶器轴线重合。

由图 8可知, 螺旋磁场可以看成旋转磁场与行波磁场在空间上的叠加, 其方向由旋转磁场方向和行波磁场方向共同确定, 可以通过改变旋转磁场或者行波磁场的线圈电流的大小和方向来改变螺旋磁场的螺旋角[17-18]。

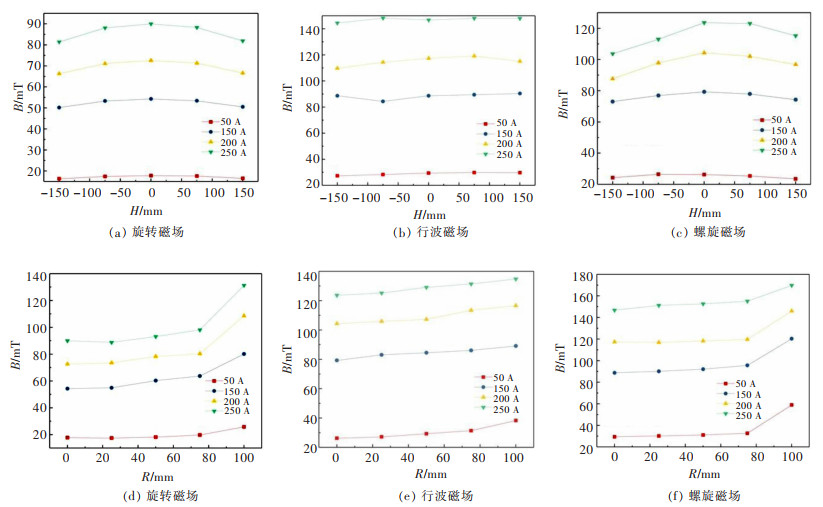

3.3 电流强度对磁场分布的影响选取结晶器中轴线和结晶器中心横截面径向的磁感应强度数据, 电流频率固定为4 Hz, 分析各磁场模式下, 电流强度为50, 150, 200, 250 A时对应的磁感应强度分布情况。

图 9所示为搅拌频率为4 Hz时, 不同磁场模式下励磁电流强度对应结晶器中轴线以及径向各处磁感应强度值的影响。结果表明:随着励磁电流的增大, 不同磁场模式下的磁感应强度均有所增加, 不过磁场分布结构基本不改变; 相同的励磁电流下, 轴向分布呈现中心位置附近达到最大值, 向两侧逐渐减弱, 径向分布呈现出由中心向结晶器边缘逐渐增强的趋势[19-20]。

|

| 图 9 不同磁场作用下磁感应强度沿搅拌器轴向(a~c)和径向(d~f)的分布对比 Fig. 9 Distribution comparison of magnetic induction intensity along axial (a-c) and radial (d-f) of agitator under different magnetic fields |

3.4 搅拌频率对磁场分布的影响

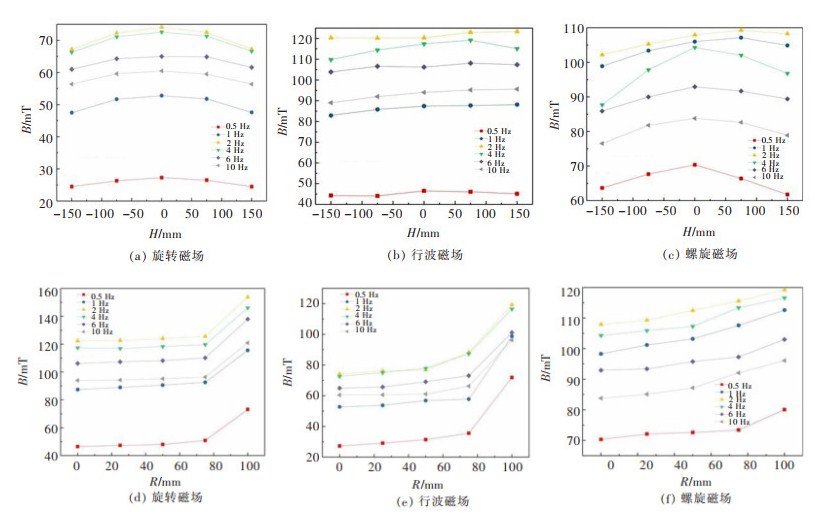

选取结晶器中轴线和结晶器中心横截面径向的实验数据, 分析各磁场模式下, 电流强度固定为200 A, 电流频率为0.5, 1, 2, 4, 6, 10 Hz时对应的磁感应强度分布如图 10所示。

|

| 图 10 不同磁场作用下磁感应强度沿搅拌器轴向(a~c)和径向(d~f)的分布对比 Fig. 10 Distribution comparison of magnetic induction intensity along axial (a-c) and radial (d-f) of agitator under different magnetic fields |

图 10所示为励磁电流强度为200 A时, 不同磁场模式下结晶器中轴线以及径向各处磁感应强度随励磁电流频率的变化趋势。由图 10可见, 无论在哪种搅拌方式下, 在频率在0~2 Hz区间, 频率越大, 结晶器内的磁感应强度越大。而在2~10 Hz区间, 频率越大, 结晶器内的磁感应强度反而越小, 在2 Hz左右, 磁感应强度达到最大值。

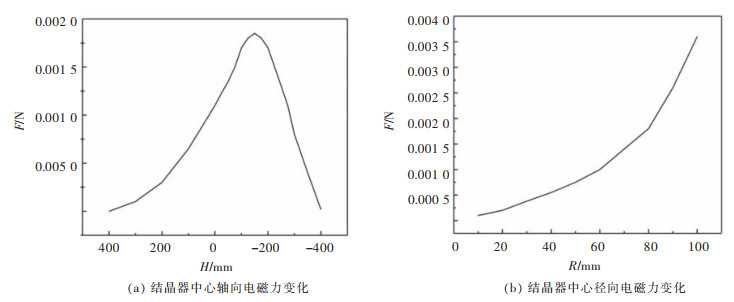

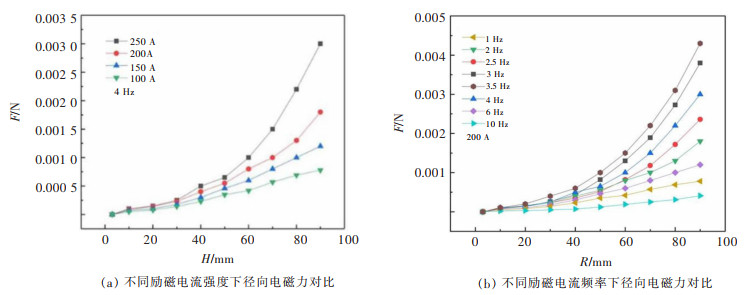

3.5 电磁力计算结果分析以前面定义的多模式电磁搅拌数值分析模型为例, 稀土铝熔体作为金属熔体, 选取200 A、2 Hz工艺参数进行仿真模拟, 计算结果分析如图 11和12所示。

|

| 图 11 结晶器内轴向与径向电磁力分布 Fig. 11 Distribution of axial and radial electromagnetic forces in the mold |

|

| 图 12 工艺参数对铸坯中心截面切向电磁力的影响 Fig. 12 Influence of process parameters on tangential electromagnetic force of central section of slab |

由图 11可知, 铸坯的中心轴向电磁力在轴向上呈"两端小、中间大"的分布特征; 而铸坯在中心横截面上切向电磁力的径向分布, 呈现出从铸坯表面向中心缩减的特征, 铸坯中心受到的电磁力较小。

铸坯横截面电磁力随电流强度的变化曲线如图 12所示。可以看出, 电磁力的大小与电流强度大小呈正比关系; 电磁力的大小与电流频率的关系在0~3.5 Hz区间, 由于结晶器内磁感应强度有一个快速上升的过程, 且电流频率的增大导致感生电流渗入深度缩减至结晶器内有效工作区域, 导致电磁力大小随着频率增大而增大。而在3.5~10 Hz区间, 由于金属熔体受到集肤效应的影响[21], 熔体内的感生电流对金属熔体的渗入深度继续减小, 逐渐退出结晶器内有效工作区域, 搅拌器内磁感应强度也逐渐减弱, 随之产生的电磁力也随着频率增加而减小, 即电磁搅拌效率降低。

4 结束语采用数值模拟仿真和实测相结合的方法, 对多模式磁场电磁搅拌器的磁场分布情况进行比较。对比分析了不同磁场模式下, 结晶器内的磁感应强度分布以及金属熔体所受到的电磁力情况, 得到如下结论:

1) 磁场分布特征:3种磁场类型作用下, 不同时刻的磁场分布形式相似, 只是磁场的相位发生了变化; 结晶器中心轴线磁感应强度数值的变化皆为"两头小, 中间大", 沿半径方向磁感应强度数值的变化则为结晶器边缘处最大, 向中心方向不断衰减, 与实际测量结果一致。

2) 电磁力分布规律:3种磁场类型作用下, 径向电磁力边缘最大, 逐渐向中心衰减; 轴向电磁力中下部较大, 沿轴线向两端逐渐减小。

3) 结晶器内磁感应强度在常规工况参数区间内, 与励磁电流强度成正比, 励磁电流强度越大则磁感应强度越大。磁感应强度与励磁电流频率的关系则表现为, 在0~2 Hz区间成正比关系, 在2~10 Hz区间成反比关系, 整个系统在2 Hz左右得到最大磁感应强度值。

4) 结晶器内金属熔体受到的电磁力大小与励磁电流强度成正比。在0~3.5 Hz区间, 频率越大, 结晶器内的磁感应强度越大; 而在3.5~10 Hz区间, 频率越大, 结晶器内的电磁力反而越小, 整个系统在3.5 Hz左右获得电磁力最大值。

| [1] |

王顺成, 郑开宏, 戚文军, 等. 电磁搅拌对Al-5Ti-1B的显微组织与晶粒细化能力的影响[J].

有色金属科学与工程, 2014, 5(1): 58–62.

|

| [2] |

李红光. 360mm×450mm大方坯电磁搅拌强度对齿轮钢碳元素均质性的影响与控制研究[J].

钢铁钒钛, 2019, 40(1): 112–117.

|

| [3] |

刘政, 谌庆春, 许鹤君, 等. 稀土Y在电磁搅拌条件下对半固态ZL101铝合金初生α相的影响[J].

有色金属科学与工程, 2013, 4(6): 92–98.

|

| [4] |

于海岐, 朱苗勇. 圆坯结晶器电磁搅拌过程三维流场与温度场数值模拟[J].

金属学报, 2008, 44(12): 1465–1473.

DOI: 10.3321/j.issn:0412-1961.2008.12.011.

|

| [5] |

邓可月, 刘政, 张嘉艺, 等. 电磁搅拌下稀土在铝合金熔体中的分布规律[J].

有色金属科学与工程, 2016, 7(3): 40–46.

|

| [6] |

李红光. 360mm×450mm大方坯电磁搅拌强度对齿轮钢碳元素均质性的影响与控制研究[J].

钢铁钒钛, 2019, 40(1): 112–117.

|

| [7] |

SCHURMANN D, WILLERS B, HACKL G, et al. Experimental study of the mold flow induced by a swirling flow nozzle and electromagnetic stirring for continuous casting of round blooms[J].

Metallurgical and Materials Transactions B, 2019, 50(2): 716–731. DOI: 10.1007/s11663-018-1491-5. |

| [8] |

陈永, 朱苗勇, 蔡可森, 等. 280 mm×380 mm方坯连铸结晶器电磁搅拌数值模拟[J].

钢铁钒钛, 2008, 29(2): 43–49.

|

| [9] |

王学兵, 胡坤太, 仇圣桃, 等. 圆坯连铸结晶器电磁搅拌电磁场、流场的数值模拟[J].

连铸, 2008, 33(2): 38–41.

|

| [10] |

吉光, 高秀华, 张洪才, 等. 凝固末端电磁搅拌位置优化及其对高碳钢连铸圆坯内部质量的影响[J].

热加工工艺, 2018, 47(9): 34–38.

|

| [11] |

王亚非, 贾华, 袁日栋. 电磁搅拌器磁场形态研究及选择[J].

铸造技术, 2018, 39(7): 1549–1553.

|

| [12] |

马忠存, 熊洪进, 郭鑫. 结晶器内磁感应强度分布研究[J].

黑龙江冶金, 2015, 35(5): 1–3.

|

| [13] |

董雪明, 龙祖洪, 梁云竹, 等. 角速度波动率校准方法初探[J].

航空计测技术, 2004, 24(5): 4–7.

|

| [14] |

张晓文.基于有限元法的盘式无铁心永磁同步电动机的参数计算[D].天津: 天津大学, 2007.

|

| [15] |

侯淑萍.新型高性能电工材料应用特性模块化与自学习建模技术研究[D].天津: 河北工业大学, 2009.

|

| [16] |

王宏斌, 底根顺, 李建峰, 等. 宣钢炼钢连铸工艺优化和技术改造[J].

冶金标准化与质量, 2007, 45(2): 47–52.

|

| [17] |

MAURYA A, JHA P K. Two-phase analysis of interface level fluctuation in continuous casting mold with electromagnetic stirring[J].

International Journal of Numerical Methods for Heat & Fluid Flow, 2018, 28(9): 2036–2051. |

| [18] |

赵倩.螺旋磁场搅拌对合金内在质量影响的模拟与实验研究[D].大连: 大连理工大学, 2013.

|

| [19] |

刘洋, 王新华. 二冷区电磁搅拌对连铸板坯中心偏析的影响[J].

北京科技大学学报, 2007, 29(6): 582–585.

DOI: 10.3321/j.issn:1001-053X.2007.06.008.

|

| [20] |

韩玉杰. 5A02铝合金板材磁脉冲成形流动规律研究[D].哈尔滨: 哈尔滨工业大学, 2013.

|

| [21] |

龚锋.电磁场作用下定向凝固过程流动、传热、传质的耦合数值模拟[D].西安: 西北工业大学, 2006.

|

2020, Vol. 11

2020, Vol. 11