| 基于ProCAST数值模拟的马氏体不锈钢折流器铸造工艺优化 |

2. 南昌航空大学航空制造工程学院, 南昌 330000;

3. 南京理工大学泰州科技学院, 江苏 泰州 225300

2. School of Aeronautical Manufacturing Engineering, Nanchang Hangkong University, Nanchang 330000, China;

3. Taizhou Institute of Science and Technology, Nanjing University of Science and Technology, Taizhou 225300, Jiangsu, China

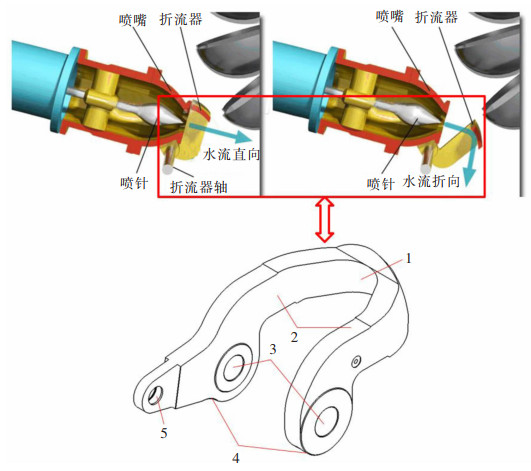

ZG06Cr13Ni4Mo对应于美国标准A743/743M-03中的CA6NM,是一种低碳马氏体不锈钢,具有优异的强度、韧性、可焊接性能、耐磨性能和铸造性能,因此广泛应用于水力发电设备。某公司利用采用砂型重力铸造方法生产的用于水轮发电机自动控制的折流器铸件来切断水流保护水轮机,延长水轮机使用寿命。由于折流器长期服役在高冲击、重潮湿的腐蚀环境中,要求铸件承受一定的载荷和强度,因此减少铸造过程中气孔、夹渣、裂纹、缩松、缩孔等铸造缺陷的出现是实现折流器铸件致密化的关键[1-4]。随着人们对铸造模拟技术需求的快速增长,ESI集团开发的ProCAST软件能够进行铸件充型、凝固和冷却过程模拟,准确预测缩松、缩孔等铸造缺陷出现的位置,以便调整工艺方案[5-7]。本文结合企业生产的实际需要,基于ProCAST铸造模拟软件,对折流器铸件的铸造工艺进行模拟,通过模拟结果调整铸造工艺,从而获得较优的铸件质量,并为同类产品生产提供参考。

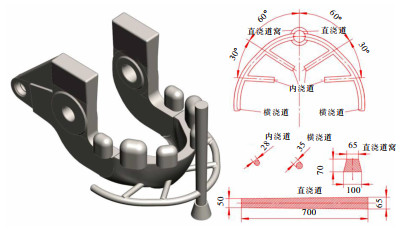

1 铸造工艺设计 1.1 铸件结构分析 1.1.1 铸件结构特点折流器铸件属于异形件,三维结构如图 1所示。该铸件材质选用ZG06Cr13Ni4Mo马氏体不锈钢,其轮廓尺寸为967 mm×455 mm×509 mm。铸件净重190 kg,毛重218 kg。

|

| 1.挡流板;2.侧翼;3.转轴孔;4.柱销孔;5.拐臂孔。 图 1 折流器铸件示意 Fig. 1 Schematic of the jet deflector casting |

1.1.2 铸件结构设计

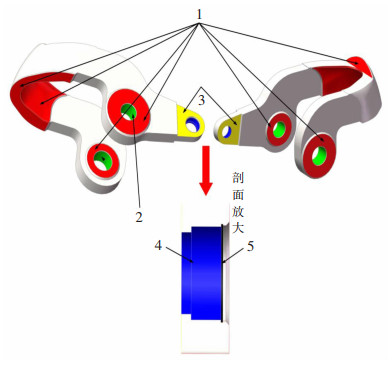

对折流器铸件进行结构分析(见图 2),确定铸件的机械加工余量、粗糙度以及加工方法[8],如表 1所列。

|

| 1.红色;2.绿色;3.黄色;4.蓝色;5.黑色。 图 2 铸件机械加工余量标注 Fig. 2 Annotation of machining allowance for the casting |

| 表 1 铸件机械加工余量分布 Table 1 Distribution of machining allowance for the casting |

|

| 点击放大 |

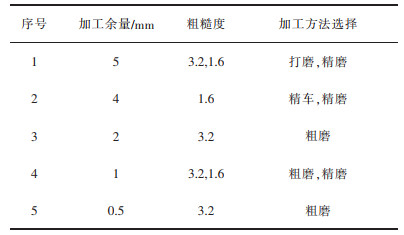

1.2 铸件技术要求

① 铸件熔炼采用EAF(电弧炉)+LF(钢包精炼炉)+VOD(真空吹氧脱碳法)的冶炼工艺方案,最终化学成分如表 2所列;②铸件热处理工艺为1 010 ℃正火+605 ℃一次回火+580 ℃二次回火[9-10]。

| 表 2 折流器铸件化学成分 Table 2 Chemical composition of the jet deflector casting |

|

| 点击放大 |

1.3 铸造工艺分析

本次折流器铸件采用呋喃树脂砂重力铸造的方法[11-12],因不锈钢浇注温度高于普通铸钢件,呋喃树脂砂在高温状态下易出现发气量加大和造成铸件表面黏砂的现象[13],因此需要采取合理措施排出气体(设置明顶冒口、出气孔和芯骨缠绕排气绳等)和选用醇基锆英粉做涂料[14]。

1.4 铸造工艺方案本铸件充分考虑分型面和浇注位置的选择,确定了平做立浇工艺方案[15]。在浇注时力求金属液流平稳,防止卷气,降低出现气孔可能性,故平做立浇工艺方案采用底注式浇注系统,水平侧入方式[16],浇注系统使用预埋陶瓷管造型[17]。

结合折流器铸件尺寸和结构特点,共设置1条锥形直浇道、1条环形横浇道、4条切线内浇道(螺旋状布置)和1处梯形直浇道窝,并根据铸件的补缩范围,设置了6个标准腰形暗冒口和2个随形明顶冒口。折流器铸件的浇注系统及浇道分布如图 3所示。

|

| 图 3 折流器铸件浇注系统及浇道分布 Fig. 3 Gating system and runner distribution of the jet deflector casting |

2 铸造工艺模拟与分析 2.1 热物理参数和模拟参数设置

由于ProCAST软件中Cast模块里没有ZG06Cr13Ni4Mo的材料热物性数据,需要自定义添加材料的化学成分,软件由此计算生成相应的材料属性[18]。主要铸造模拟参数如下:

1)边界条件。铸件与砂型之间、冷铁与砂型之间取500 W/(m2·K),铸件与冷铁之间取2 000 W/(m2·K)[6]。

2)初始条件。浇注温度1 565 ℃,型砂温度25 ℃,冷却方式为室温空冷。浇注时间t采用漏包浇注系统钢液上升计算法计算,公式为[19]:

|

式中:GL为浇注重量,按工艺出品率估算,约为350 kg;N为同时浇注的浇包数量,取1个;n为每个浇口的包孔数,取1个;v包为钢液的浇注速度,取20 kg/s。由式(1)计算得到浇注时间t为17.5 s,取整为17 s。

3)模拟参数。浇注方式选择Gravity Filling(重力铸造),计算停止温度TSTOP=700 ℃,填充率LVSURF=1[20]。

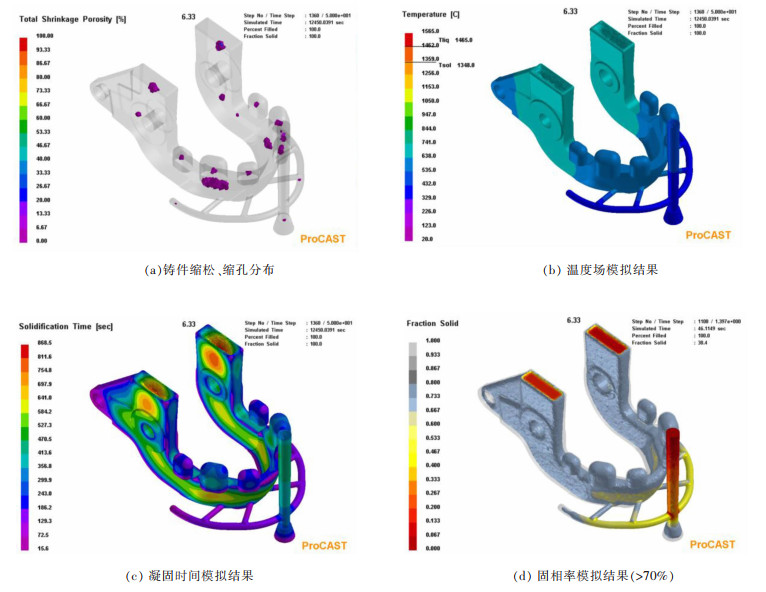

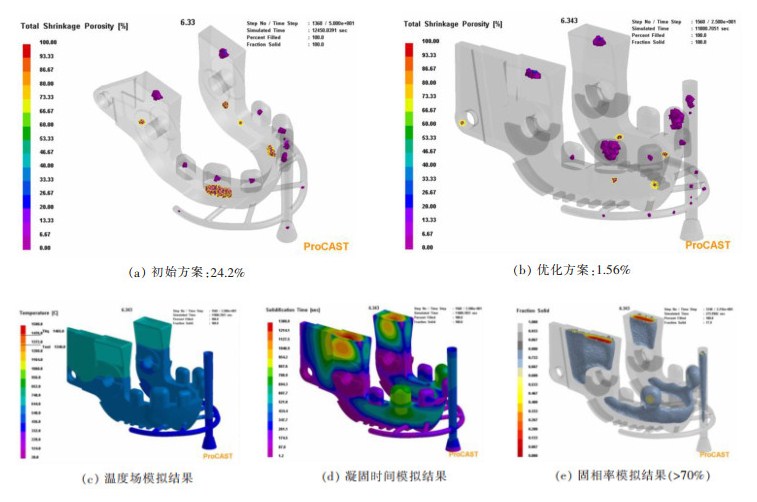

2.2 初始方案模拟结果与分析初始方案模拟结果及分析见图 4。

|

| 图 4 初始方案缺陷分布分析 Fig. 4 Defect distribution analysis of initial scheme |

从图 4(a)可知,折流器挡流板和转轴上方添加冒口之后,消除了大部分滞留在铸件的缩松缩孔缺陷,说明明顶冒口和暗冒口分布和数量的设置起到了良好的补缩作用,但是缺陷控制仍未达到理想效果,这从图 4(b)可以反映,折流器以挡流板和拐臂孔为界限所围成的部分铸件温度较高,晚于下方转轴凝固,因此补缩通道畅通,缺陷较小;而挡流板与暗冒口的温度较低,部分暗冒口可能先行凝固,补缩通道阻塞,其中2个较大的暗冒口阻塞现象最严重,缺陷也最多。究其挡流板缩松缩孔缺陷高的原因,分析图 4(c)和图 4(d)可知,折流器浇注系统的内浇口连接挡流板下部分,导致内浇口上方的金属液温度一直过高,形成孤立液相区,得不到上方冒口及时补缩,进而形成缺陷。

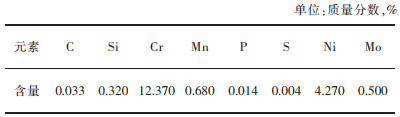

2.3 工艺优化及数值模拟分析 2.3.1 铸造工艺优化方案制定根据初始方案的模拟结果,为进一步减少缩松缩孔缺陷区域,对初始工艺做出如下改进:

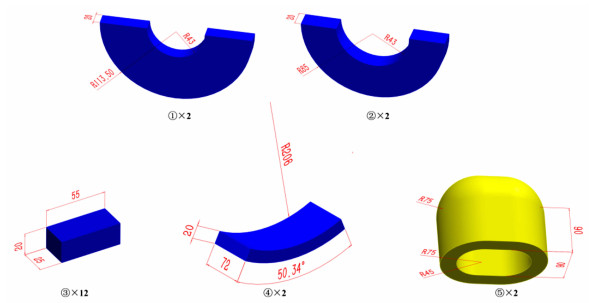

1)折流器长短侧翼与挡流板连接处处于热节位置,金属液温度高,在热节连接处下设置2块大的弧形冷铁,在挡流板下设置12块方形冷铁;

2)折流器长侧翼中的转轴部分存在少量缺陷,应加大明顶冒口的尺寸,同时在转轴外设置4块半圆冷铁;

3)在原有暗冒口的基础上,改用2个保温冒口。

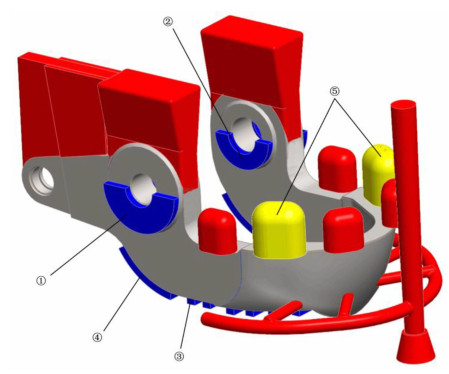

本次优化工艺均使用铸铁外冷铁,冷铁尺寸采用模数法计算,并结合工厂中常用的冷铁厚度,选取冷铁的厚度为20 mm,冷铁形状依照铸件形状优化[21]。冷铁和保温冒口形状大小见图 5,最终优化工艺方案如图 6所示。

|

| 图 5 冷铁和保温冒口形状大小示意 Fig. 5 Schematic of the shape and size of chillers and insulation risers |

|

| ①半圆大冷铁;②半圆小冷铁;③方形冷铁;④弧形冷铁;⑤保温冒口。 图 6 最终优化工艺方案 Fig. 6 The best scheme optimization |

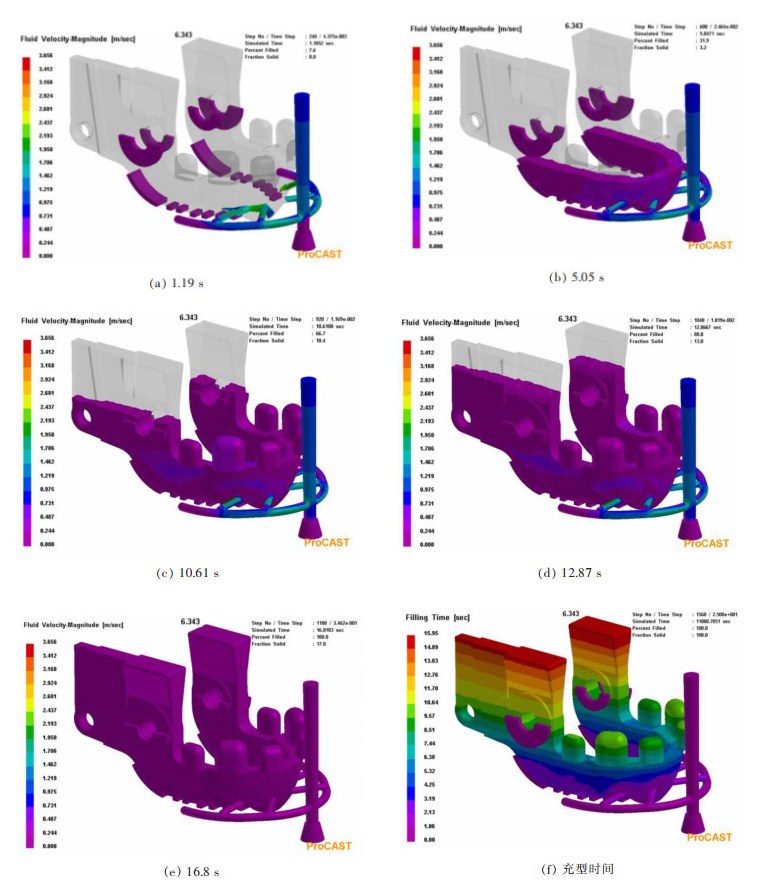

2.3.2 工艺优化方案速度场分析

针对图 7(a)~图 7(e)速度场分析,对应左侧速度标尺,从充型1.19 s时可以看出,金属液以较快的流速充满整个浇道,进入型腔的平均速度达到1.7 m/s,因内浇道呈螺旋切线布置,对挡流板侧壁冲击较小,但金属液紊流现象较突出;充型5.05 s时,金属液同步上升,较平稳地充满挡流板,充型平均速度低于0.8 m/s;充型10.61 s时,金属液面十分平稳,没有发现金属液飞溅和卷气现象,对挡流板几乎无冲击;充型12.87 s时,金属液开始填充不对称的2个大明顶冒口,依旧保持平稳、同步充型,充型平均速度低于0.01 m/s;在16.8 s时充型完毕,总体充型结果令人满意。结合速度场分析和图 7(f),金属液从浇道进入型腔直至充满共需16.8 s,与理论计算时间非常接近,并且从左侧充型时间标尺颜色可以得出,同种颜色绝大部分呈水平层状分布,进一步验证平做立浇工艺采用环形底注侧入式浇注系统后,整个充型过程十分平稳,降低了因卷气而产生气孔的可能性。

|

| 图 7 工艺优化方案速度场和充型时间 Fig. 7 Speed field and filling time of process optimization scheme |

2.3.3 工艺优化模拟结果与分析

工艺优化模拟结果及分析见图 8。

|

| 图 8 优化前后缺陷率对比与优化方案缺陷分布分析 Fig. 8 Comparison of defect rate before and after optimization and analysis of defect distribution of optimization scheme |

从图 8(b)缺陷分布图可以看出,通过合理布置冷铁、扩大明冒口尺寸和改设保温冒口的措施,最大程度地把缩松缩孔缺陷从铸件内部转移到冒口中,铸件内部缺陷率从24.2%大幅降低到1.56%,说明冷铁布置增加了整个挡流板的冷却速度,使得明顶冒口和暗冒口后期凝固,从而优化铸件凝固顺序,补缩通道畅通,这与图 8(c)、图 8(d)模拟结果一致;从图 8(e)得出,保温冒口的设置避免了由于内浇口热量导致孤立液相区的出现,延长了补缩通道,几乎消除了挡流板的全部缺陷,最终得到一个致密、满足综合机械性能的铸件。

3 结论1)本次折流器铸件采用平做立浇工艺方案和环形底注侧入式浇注系统,整个充型过程十分平稳,降低因卷气而产生气孔的可能性。

2)根据初始方案模拟结果合理布置外冷铁、保温冒口和调整明冒口尺寸,最终有效减少了缩松缩孔缺陷,保证了铸件的致密性和综合机械性能。

| [1] |

裴林, 冯秀民, 白士勇, 等. 折向器铸造工艺优化[J].

金属加工(热加工), 2014(15): 30–31.

|

| [2] |

周庆.热处理对ZG06Cr13Ni4Mo钢组织和性能的影响[D].南京: 南京理工大学, 2012.

|

| [3] |

熊超.嘴淋泵蜗壳体铸造工艺优化及铸件微观组织数值模拟研究[D].贵阳: 贵州大学, 2015.

|

| [4] |

娄延春.铸造低碳马氏体不锈钢ZG06Cr10Ni4Mo的研究[D].沈阳: 沈阳工业大学, 1998.

|

| [5] |

聂金成, 谌黎明, 叶洁云, 等. 大型铸钢支架铸造工艺数值模拟与优化设计[J].

铸造技术, 2019, 40(11): 1178–1182.

|

| [6] |

李日.

铸造工艺仿真ProCAST从入门到精通[M]. 北京: 中国水利水电出版社, 2010.

|

| [7] |

易杰.基于仿真的A356铝合金金属型低压铸造工艺的研究[D].长沙: 湖南大学, 2009.

|

| [8] |

王芳, 张寅. 国家标准《铸件尺寸公差、几何公差与机械加工余量》解读[J].

铸造, 2020, 69(3): 311–316.

|

| [9] |

彭凡, 唐钟雪, 张生存, 等. VOD冶炼工艺在马氏体不锈钢ZG06Cr13Ni4Mo上的应用[J].

铸造技术, 2010, 31(6): 695–697.

|

| [10] |

周彤, 卫心宏. ZG06Cr13Ni4Mo马氏体不锈钢叶片热处理工艺研究[J].

铸造设备与工艺, 2017(3): 32–34, 47.

|

| [11] |

孙长富. 几种铸钢型砂的工艺特性与应用[J].

铸造技术, 2008, 29(12): 1749–1750.

|

| [12] |

谭锐, 张鑫, 刘加军, 等. 大型铸钢件用改性呋喃树脂砂的研究[J].

铸造, 2011, 60(2): 144–146.

|

| [13] |

李娄明, 徐贵宝, 朱正锋, 等. 呋喃树脂砂生产不锈钢铸件的工艺实践[J].

轨道交通装备与技术, 2014, 24(1): 49–51.

|

| [14] |

陈展飞, 田秀成, 费长正, 等. 大型铸钢件用醇基锆英粉涂料的研制与应用[J].

大型铸锻件, 2006(4): 17–19.

|

| [15] |

袁艳欣, 徐君东, 李志博. 平做立浇生产球墨铸铁主轴铸件[J].

现代铸铁, 2007, 116(4): 34–35.

|

| [16] |

唐佳, 郑秋月, 袁亚娜. 呋喃树脂砂生产大型盘体铸钢件的铸造工艺设计及研究[J].

金属加工(热加工), 2014, 708(9): 37–39.

|

| [17] |

杨文刚, 李红霞, 刘国齐, 等.一种铸造用陶瓷浇道管的制备方法: CN104961488A[P].2015-10-07.

|

| [18] |

LU S L, XIAO F R, ZHANG S J, et al. Simulation study on the centrifugal casting wet-type cylinder liner based on ProCAST[J].

Applied Thermal Engineering, 2014, 73(1): 512–521. |

| [19] |

中国机械工程学会铸造分会.

铸造手册[M]. 2版. 北京: 机械工业出版社, 2011.

|

| [20] |

CHUDASAMA B J. Solidification analysis and optimization using pro-cast[J].

International Journal of Research in Modern Engineering and Emerging Technology, 2013, 1(4): 9–19. |

| [21] |

赵磊. 42CrMo环件铸造凝固过程的数值模拟与实验研究[D].太原: 太原科技大学, 2011.

|

2020, Vol. 11

2020, Vol. 11