| IF钢连铸坯及热轧板夹杂物研究 |

IF钢(interstitial atom free steel), 即无间隙原子钢, 因为具有优越的深冲性能、高塑性应变比、高延伸率、高的硬化指数、较低的屈强比和优异的非时效性, 广泛应用于汽车制造业, 已成为一个国家汽车用钢水平的标志[1-2]。用于制造汽车面板的IF钢冷轧薄板, 对表面质量要求非常高, 而薄板的表面缺陷一般是由铸坯中尤其是表层中夹杂物造成的。连铸坯在轧制时, 铸坯中尤其是表层中夹杂物会暴露出来形成线性或斑点缺陷, 严重时会破坏IF钢的连续性和均匀性, 造成冷轧板表面出现亮线/暗线(sliver)、结疤(scabs)、翘皮(shell)等缺陷, 不仅会导致轧制合格率和成材率下降, 损害企业的效益; 还会对终端产品的质量造成严重危害, 使下游用户对高质量产品的需求得不到满足[3-4]。

近年来, 国内外学者对连铸坯中夹杂物的分布已有大量研究。苑鹏等通过对IF钢皮下夹杂的研究, 发现20~50 μm的夹杂物在皮下0~1 mm呈现增加趋势, 1~5 mm呈现减少趋势[5]; 吴国荣等通过对IF钢连铸坯厚度方向夹杂物的研究, 发现在距铸坯表层0~3 mm夹杂逐渐减少, 3~6 mm先增加后减少, 6~9 mm逐渐增多[6]; 周力等通过对连铸坯洁净度的研究, 发现大尺寸夹杂物在铸坯近表层2 mm和20 mm左右均会发生聚集现象[7]; 肖鹏程等研究了连铸坯显微夹杂物含量分布, 沿铸坯宽度方向一般1/4处最多, 1/2处最少, 沿铸坯厚度方向, 内外弧附近明显高于连铸坯中心位置[8]; 田恩华等研究发现, 铸坯内弧和外弧表层非金属夹杂物含量及粒径的趋势基本吻合[9]。

上述文献中对连铸坯夹杂物的研究, 主要关注连铸坯厚度方向和宽度方向夹杂物的变化、工艺参数对夹杂物分布的影响、大颗粒夹杂的分布及形成机理研究。但是IF钢热轧板全断面夹杂物分布和热轧板中不同类型夹杂物的成分和形貌的研究却并未涉及, 他们的研究重点均放在了IF钢连铸坯上。作为生产冷轧薄板的原材料, IF钢连铸坯和热轧板的夹杂物控制水平均至关重要。此文的研究重点放在IF钢热轧板上, 分析热轧板全断面夹杂物的分布规律和不同尺寸夹杂物所占百分比。将连铸坯和热轧板中夹杂物的数量、形貌等进行对比, 探究两者之间的差异, 希望能为现场生产提供理论参考。

1 生产流程及研究方法 1.1 生产流程某钢厂生产IF钢的流程为:铁水预处理→顶底复吹转炉→RH真空精炼→连铸→热轧→冷轧→退火→平整。采用立弯式连铸机进行浇铸, 断面规格为1 050 mm×247 mm, 正常拉速为2.0 m/min, 平均过热度为30 ℃, 采用1 580 mm热轧线, 配置的是半连续式轧机。

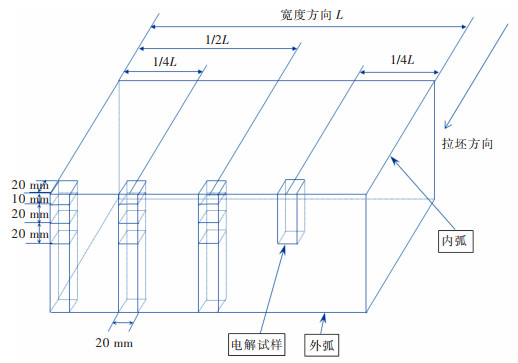

1.2 连铸坯的取样及分析方法IF钢连铸坯的化学成分见表 1所列, 规格为1 050 mm×247 mm。按照图 1所示的加工方法, 在1 050 mm宽的连铸坯边部、1/4、1/2位置分别切取3块金相试样, 共切取9块金相试样。距内弧最近的试样大小为20.00 mm×20.00 mm×10.00 mm, 其余6块试样大小为20.00 mm×20.00 mm×20.00 mm。大样电解试样在连铸坯宽度方向1/4处切取, 方向沿连铸坯厚度方向, 规格为20.00 mm×20.00 mm×30.00 mm。以连铸坯宽度方向中心线上所取的3个金相试样为例, 分别分析距内弧10, 30, 50 mm的表面。尹延斌研究指出绝大多数大颗粒夹杂物分布在连铸坯表层50 mm以内, 距表面50 mm以下连铸坯区域内大颗粒夹杂物极少[10], 因此本文主要分析距内弧表面50 mm以内的夹杂物特征。所有金相试样进行粗磨、细磨和抛光后, 在金相显微镜放大倍数500倍下, 连续观察100个视场, 统计夹杂物的数量、尺寸。然后通过FEI Quanta多用途扫描电子显微镜, 观察试样表面夹杂物的尺寸和形貌, 并用X射线能谱仪分析夹杂物的成分。

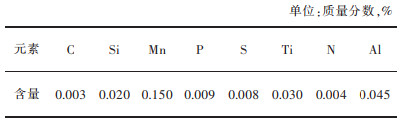

| 表 1 IF钢化学成分 Table 1 Chemical composition of IF steel |

|

| 点击放大 |

|

| 图 1 连铸坯取样示意 Fig. 1 Schematic diagram for sampling in IF steel slab |

1.3 热轧板的取样及分析方法

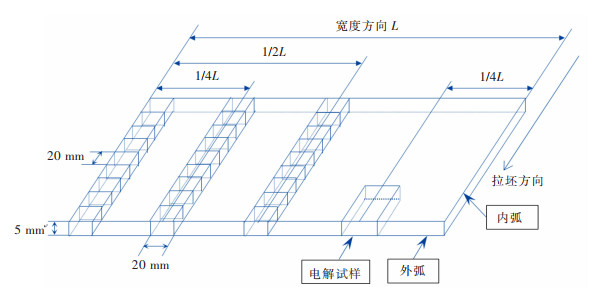

IF钢热轧板和连铸坯化学成分相同, 见表 1所列, 热轧板规格为5.00 mm×1 580 mm。由图 2所示的加工方法, 在1 580 mm宽的热轧板边部、1/4、1/2位置分别切取9块金相试样, 3个位置共切取27块金相试样, 试样大小为20.00 mm×20.00 mm×5.00 mm。大样电解试样在热轧板宽度方向的1/4处切取, 方向沿拉坯方向, 规格为30.00 mm×50.00 mm×5.00 mm。以热轧板宽度方向中心线上所取的9个金相试样为例, 分析距内弧0.5, 1.0, 1.5, 2.0, 2.5, 3.0, 3.5, 4.0 mm和4.5 mm的表面。热轧板所有金相试样进行的处理操作和连铸坯金相试样相同。

|

| 图 2 热轧板取样示意 Fig. 2 Schematic diagram for sampling in hot-rolled plates |

2 试验结果与分析 2.1 连铸坯试样金相法分析

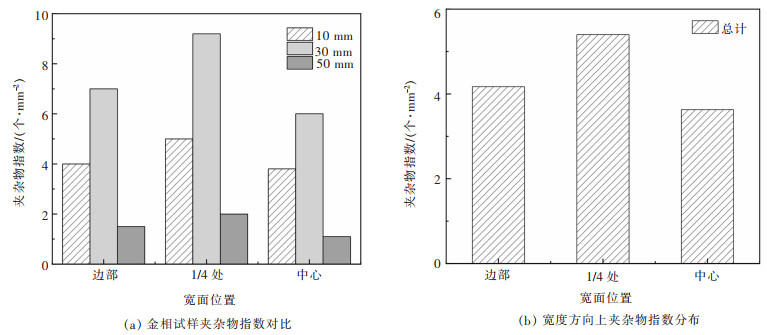

通过单位面积内夹杂物的个数(当量直径7.5 μm)来表征夹杂物含量。统计每一个金相试样单位面积内夹杂物的个数, 如图 3(a)、图 3(b)所示。

|

| 图 3 夹杂物数量在连铸坯宽度方向上的分布 Fig. 3 Distribution of inclusions in the width direction |

由图 3(a)可知, 连铸坯在边部、1/4和中心处具有相同的夹杂物指数分布:在距内弧30 mm处夹杂物指数最大, 平均为7.4个/mm2, 其次为距内弧10 mm处夹杂物指数, 平均为4.27个/mm2, 距内弧50 mm处夹杂物指数最小, 平均为1.53个/mm2, 夹杂物在距内弧侧30 mm处发生聚集现象。由图 3(b)可知, 连铸坯宽面各位置的夹杂物指数分布不在同一水平, 1/4处夹杂物指数最高, 中心处最低。这是由于结晶器内宽度方向1/4处表面流速较快, 流场复杂, 更易发生保护渣卷渣及坯壳捕集夹杂物等行为, 造成显微夹杂含量增高[8]。统计连铸坯中0~20 μm, 20~50 μm, 50 μm以上夹杂物所占百分比, 统计连铸坯中4类夹杂所占百分比, 并将两者与后文热轧板中数据进行对比。统计得到连铸坯中0~20 μm夹杂占97.6 %, 20~50 μm夹杂占1.63 %, 50 μm以上夹杂占0.77 %。连铸坯中Al2O3类夹杂占比91.52 %, TiN夹杂占比3.1 %, Al2O3-TiOx类夹杂占比3.88 %, SiO2类复合夹杂占比1.5 %。连铸坯中主要夹杂物类型为氧化铝夹杂。

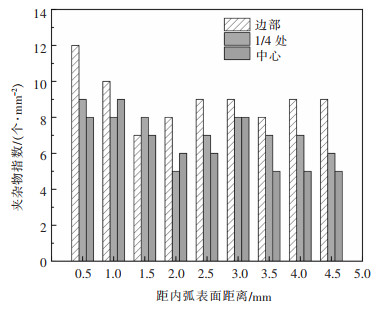

2.2 热轧板试样金相法分析统计每一个金相试样单位面积内夹杂物的个数, 如图 4所示。分析发现, 距内弧表面0.5, 1.0, 2, 2.5, 3, 3.5, 4, 4.5 mm时, 边部显微夹杂物的数目明显高于宽度方向1/4、1/2处显微夹杂物的数目; 距内弧表面1.5 mm时, 边部显微夹杂物的数目略低于1/4处显微夹杂物的数目。由此可以推测得到:热轧板边部夹杂物的数量要高于宽度方向1/4、1/2处。由于IF钢连铸坯窄面内夹杂物经轧制后, 在铸坯边部形成了夹杂物密集分布的区域, 最终热轧板边部的夹杂物数量明显高于其他部位, 这也是Sliver缺陷在轧板边部多发的原因[11]。

|

| 图 4 夹杂物数量在热轧板宽度方向上的分布 Fig. 4 Distribution of inclusions in the width direction |

统计热轧板中0~20 μm, 20~50 μm, 50 μm以上夹杂物所占百分比。热轧板中0~20 μm夹杂占98.32 %, 20~50 μm夹杂占1.11 %, 50 μm以上夹杂占0.57 %。可见热轧板中夹杂物尺寸主要集中在20 μm以下, 并且随着夹杂物尺寸的增大, 夹杂物所占的数量百分比逐渐降低。热轧板中Al2O3类夹杂占比92.3 %, TiN夹杂占比3.1 %, Al2O3-TiOx类夹杂占比3.4 %, SiO2类复合夹杂占比1.2 %。热轧板中主要夹杂物类型也为氧化铝夹杂。

图 5所示为距内弧0.5~4.5 mm处的夹杂物数量变化。热轧板厚度方向从内弧到外弧的夹杂物数量先减少后增加, 最后缓慢减少。从总体趋势来看, 热轧板内弧的夹杂物的数目要多于热轧板中心和外弧。生产IF钢连铸坯时, 使用的是立弯式连铸机, 在生产过程中, 夹杂物会上浮至内弧表面。这是热轧板内弧面的夹杂物数目多于中心和外弧的主要原因。

|

| 图 5 夹杂物数量与距内弧表面距离关系 Fig. 5 The number of inclusions vs the distance from the arc surface |

2.3 连铸坯中典型夹杂物类型及尺寸分析

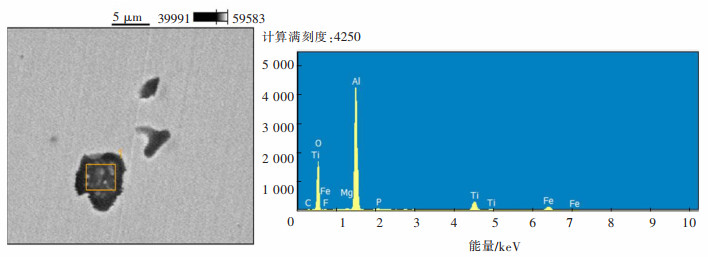

IF钢连铸坯中夹杂物类型、形貌、尺寸等特征前人已有研究。胡招凡认为, IF钢连铸坯中夹杂物主要是Al2O3、TiN、和Al2O3-TiN、Al2O3-Ti2O3、Al2O3-Ti2Ox-TiN型复合夹杂物[12]; 李金柱研究认为, 高拉速连铸坯表层夹杂物主要有簇群状氧化铝、气泡+簇状氧化铝、块状氧化铝、CaO-Al2O3-MgO夹杂物[13]。与文献中稍有不同, 本文借助扫描电镜和能谱分析的手段发现连铸坯中主要有4类显微夹杂物。Al2O3类夹杂物, 尺寸大小在5~35 μm之间均有分布, 尺寸越大的夹杂, 数目相对越少。TiN夹杂物和热轧板中的TiN夹杂差别不大, 尺寸较小, 在2~12 μm不等。Al2O3-TiOx类夹杂物, 尺寸在5~25 μm不等。SiO2类复合夹杂物, 尺寸大部分分布在25~35 μm之间, 一般认为是结晶器保护渣卷入钢水所致。

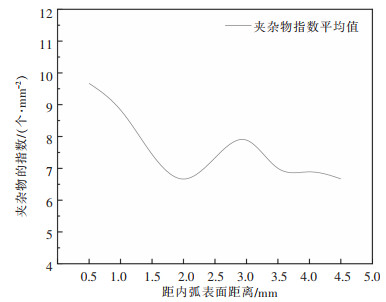

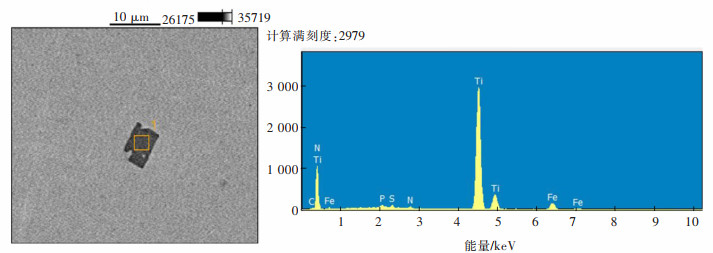

2.4 热轧板中典型夹杂物形貌及来源分析IF钢热轧板典型夹杂物有Al2O3类、TiN、Al2O3-TiOx类、SiO2类、Al2O3类夹杂物、形貌和能谱分析如图 6。借助扫描电镜和能谱分析发现热轧板中主要有4类显微夹杂物, 分别为Al2O3类、TiN、Al2O3-TiOx类和SiO2类复合夹杂物。

|

| 图 6 热轧板中Al2O3类夹杂物形貌及能谱 Fig. 6 Morphologies of Al2O3 in hot-rolled plates and energy spectrum |

1) Al2O3类夹杂物。IF钢采用铝脱氧工艺, 因此很大一部分夹杂物为氧化铝夹杂。如图 6(a)所示, 块状的Al2O3类夹杂, 尺寸在5~25 μm之间均有分布, 尺寸越大的夹杂, 数目相对越少。还有一些是长条状的Al2O3类夹杂, 如图 6(b)所示, 尺寸为45 μm左右。还有一些少量的团簇状Al2O3类夹杂, 如图 6(c)所示。较大尺寸的Al2O3类夹杂在轧制时容易形成表面条状缺陷, 沿轧制方向延伸, 呈细线状或带状, 程度较重的线性缺陷会造成钢板表面开裂, 暴露于钢板表面, 使产品质量严重下降[14-15]。

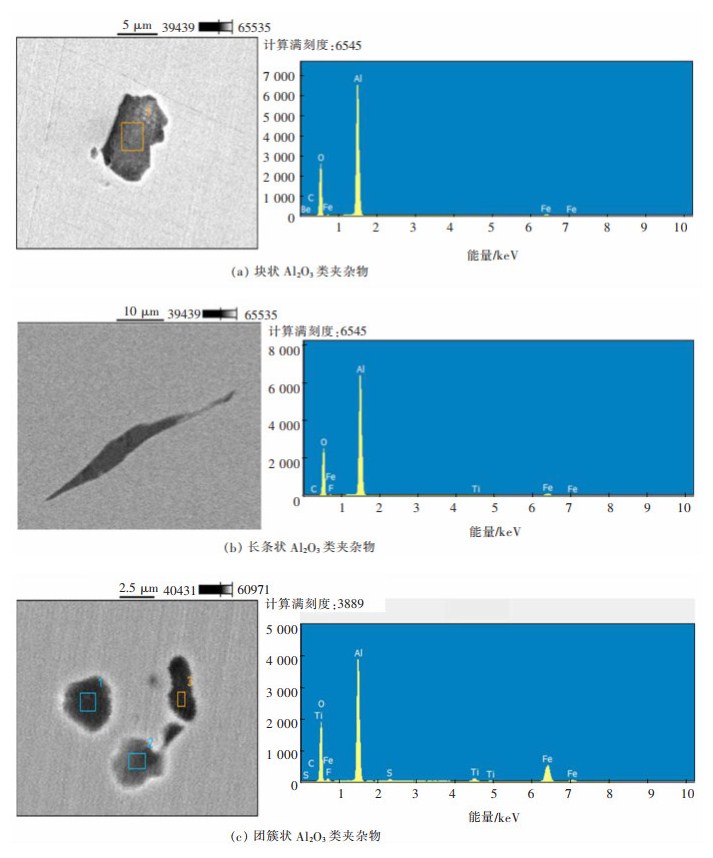

2) TiN夹杂物。IF钢通过添加Ti元素和C、N结合来消除间隙原子, 因此TiN夹杂也是IF钢中普遍存在的夹杂物类型之一。如图 7所示, 这类夹杂物尺寸较小, 一般在2~12 μm不等, 基本以立方体存在。TiN夹杂物在钢液中不容易生成, 只有在凝固过程中由于温度降低和元素偏析作用, 促使TiN在凝固前沿固相中析出[16]。虽然冷轧板中由TiN类夹杂引起的缺陷较少, 但王睿在深冲件中发现了由TiN夹杂引起的针孔状的缺陷[15]。岳峰等[2]研究发现, 钢水凝固过程中立方晶体TiN将Al2O3六方晶体的面作为生长基面, 形成含有Al2O3核心的粗大TiN。将热轧板中TiN夹杂和铸坯中TiN夹杂对比, 发现两者差别不大, 可见热轧工艺对IF钢中TiN夹杂的形貌和尺寸影响较小。

|

| 图 7 热轧板中TiN夹杂物形貌及能谱 Fig. 7 Morphologies of TiN in hot-rolled plates and energy spectrum |

3) Al2O3-TiOx类夹杂物。如图 8所示, 此类夹杂物在热轧板中含量并不多, 并且Ti的含量也不尽相同, 形状不规则, 尺寸在3~20 μm不等。这类夹杂是由Al2O3和TiOx复合形成, 自身延展性较低, 比较硬比较脆, 粒径较大的Al2O3-TiOx类夹杂会对钢种性能有较大影响[2]。

|

| 图 8 热轧板中Al2O3-TiOx类夹杂物形貌及能谱 Fig. 8 Morphologies of Al2O3-TiOx in hot-rolled plates and energy spectrum |

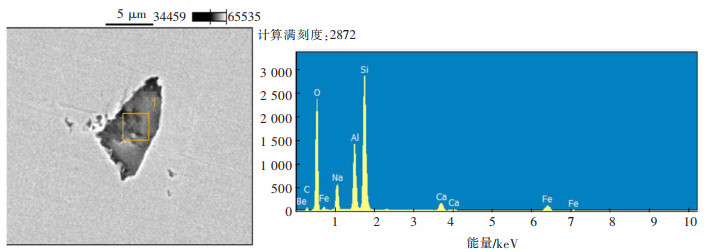

4) SiO2类复合夹杂物。如图 9所示, 此类夹杂物在热轧板中含量相对较少一些, 尺寸分布在20~30 μm之间, 也有极少量夹杂为大颗粒夹杂物, 尺寸大于50 μm。在显微夹杂范围内的SiO2类复合夹杂物的尺寸也相对较大, 尤其是大于50 μm的SiO2类复合夹杂物, 都会对IF钢热轧板及冷轧板质量产生比较严重的影响。石绍清[17], 唐萍[18]在IF钢中也发现了SiO2类复合夹杂物。SiO2的来源可能有3处:结晶器保护渣卷渣; 耐火材料的侵蚀; 钢液中Si元素发生二次氧化。由于IF钢钢水中Si含量处于很低的水平, SiO2类复合夹杂来源于Si的二次氧化的可能性不大。通过对SiO2类复合夹杂物的能谱分析, 组成中含保护渣基料物质CaO和K、Na等元素的夹杂物, 一般认为是结晶器保护渣卷入钢水所致, 需要优化保护渣成分抑制卷渣[19]。组成中不包含CaO和K、Na等元素的夹杂物, 推测来源于水口耐材的侵蚀, 需要选用材质更好的水口耐材减轻侵蚀带来的风险。

|

| 图 9 热轧板中SiO2类复合夹杂物形貌及能谱 Fig. 9 Morphology and energy spectrum of SiO2 composite inclusions in hot rolled plate |

2.5 连铸坯与热轧板大样电解实验数据分析

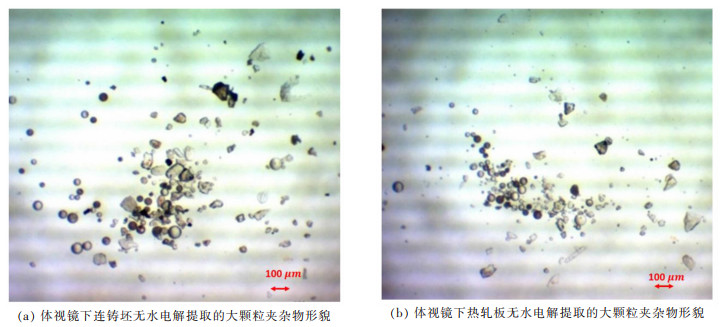

采用非水溶液电解方法对铸坯试样和热轧板试样进行电解, 试样电解后分离得到的钢中大型夹杂物多呈不规则形状, 连铸坯试样中夹杂物以角状、块状和球状为主, 热轧板试样中夹杂物大部分为角状、块状, 另有少量球状, 如图 10所示。

|

| 图 10 无水电解提取的大颗粒夹杂物形貌 Fig. 10 Morphology of large particle inclusions extracted without hydroelectrolysis |

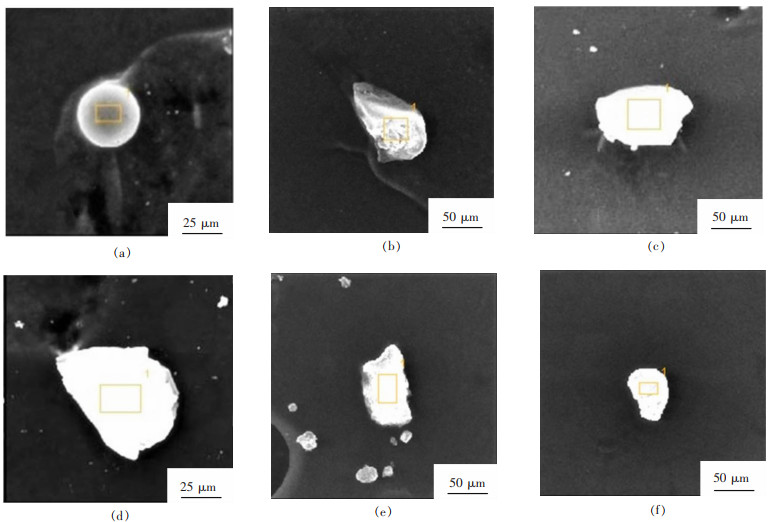

应用扫描电镜和能谱仪, 分析了40个大型夹杂物的形貌和成分, 热轧板和连铸坯中绝大多数大颗粒夹杂物为Al2O3类, 此外还有少量的Al2O3-TiOx类、TiN类, SiO2类复合夹杂物。图 11中(a)、图 11(b)、图 11(c)为连铸坯中无水电解提取的典型Al2O3类夹杂物在扫描电镜下的形貌。图 11(d)、图 11(e)、图 11(f)为热轧板中无水电解提取的典型Al2O3类夹杂物形貌。经过数据分析, 发现连铸坯电解出的Al2O3类夹杂物88.24%为块状, 11.76%为圆球状, 热轧板电解出Al2O3类夹杂物93.28%为块状, 5.52%为圆球状, 1.2%为狭长角状。分析认为热轧工艺的轧制作用将连铸坯中圆球状和块状的氧化铝夹杂挤压变形为热轧板中的狭长角状, 这和金相实验的结果具有一致性。

|

| 图 11 无水电解提取的Al2O3类夹杂物形貌 Fig. 11 Morphologies of Al2O3 inclusion extracted without hydroelectrolysis |

2.6 连铸坯与热轧板实验数据对比

由实验可知, 连铸坯宽度方向上1/4处夹杂物指数最高, 中心处最低。热轧板边部夹杂物的数量要高于宽度方向1/4、中心处。不难发现, 热轧工艺使连铸坯中夹杂物在宽度方向上的分布规律发生了变化, 夹杂物指数最高处由1/4处变为边部。文献[10]针对IF钢热轧过程, 建立三维有限元轧制数学模型, 采用节点追踪的方法研究了连铸坯表层50 mm内大颗粒夹杂物在轧制过程中的位置演变。研究表明连铸坯窄面内夹杂物经轧制后, 在铸坯边部会形成夹杂物密集分布的区域, 造成热轧板边部的夹杂物数量明显高于其他部位, 这也是Sliver缺陷在轧板边部多发的原因。连铸坯中夹杂物在1/4处聚集, 而热轧板的大颗粒夹杂物在边部聚集, 经分析可能是热轧工艺的轧制作用使连铸坯1/4处聚集的夹杂物向边部迁移, 最终造成热轧板边部夹杂物指数最高, 进而证明夹杂物聚集带在轧制过程中具有遗传性。

由实验可知, 连铸坯中0~20 μm夹杂占97.6 %, 20~50 μm夹杂占1.63 %, 50 μm以上夹杂占0.77 %。热轧板中0~20 μm夹杂占98.32 %, 20~50 μm夹杂占1.11 %, 50 μm以上夹杂占0.57 %。由此可见, 热轧板中夹杂物尺寸主要集中在20 μm以下, 并且随着夹杂物尺寸的增大, 夹杂物所占的数量百分比逐渐降低。热轧板中0~20 μm夹杂比连铸坯中多0.72 %, 50 μm以上夹杂比连铸坯中少0.2 %, 初步分析认为是热轧工艺的轧制作用将连铸坯中大颗粒夹杂物在热轧工艺中被挤压, 轧碎所致。丸川雄净认为, 超深冲汽车板铸坯中有害夹杂物尺寸不应超过100 μm[11]。虽然本次实验所检测到的50 μm以上夹杂占比不大, 但在后续冷轧过程中, 依然有可能形成薄板的表面缺陷。

由实验可知, 连铸坯中氧化铝夹杂大多呈圆球状、块状, 热轧板中氧化铝夹杂一部分呈块状如图 6(a)所示, 还有一部分呈长条状如图 6(b)所示。邓建军等认为铸坯中大型氧化铝夹杂在冷轧时沿轧制方向破碎, 形成长短不一的缺陷, 最终形成整体不连续分布的直线形条状缺陷[20]。但是他没有考虑热轧时夹杂物的形貌变化, 文中实验表明铸坯中一些大颗粒氧化铝夹杂在热轧时已经发生变形、破碎, 这会造成后续沿轧制方向延展的线条状缺陷的产生。

由实验可得, 热轧板厚度方向从内弧到外弧的夹杂物数量增减趋势和连铸坯从内弧到外弧的夹杂物数量增减趋势具有一致性。夹杂物在连铸坯中距内弧侧30 mm处存在聚集现象, 与之相对应, 热轧板中距内弧侧0.5 mm处夹杂物指数最高。对比发现轧制后, 夹杂物聚集带向表层迁移。这主要是由于轧制时铸坯表层的等效应变大于铸坯内部的等效应变, 使得铸坯内大颗粒夹杂物在轧制过程中越来越向表层靠近[10]。

由实验可得, IF钢连铸坯中Al2O3类夹杂占比91.52 %, TiN夹杂占比3.1 %, Al2O3-TiOx类夹杂占比3.88 %, SiO2类复合夹杂占比1.5 %。热轧板中Al2O3类夹杂占比92.3 %, TiN夹杂占比3.1 %, Al2O3-TiOx类夹杂占比3.4 %, SiO2类复合夹杂占比1.2 %。不难发现, IF钢连铸坯和热轧板中具有相同的夹杂物成分, 分别为Al2O3类夹杂、TiN夹杂、Al2O3-TiOx类夹杂和SiO2类复合夹杂。两者中各类夹杂物所占百分比差别不大, 夹杂物的主要类型是氧化铝夹杂。文献[1]研究认为IF钢连铸坯中主要是Al2O3类、TiN、Al2O3-TiOx类和Al2O3-TiN类夹杂, 并没有本文中发现的SiO2类复合夹杂。分析认为是连铸过程中发生结晶器卷渣现象, 才会导致连铸坯和热轧板中均检测到SiO2类复合夹杂。大颗粒的SiO2类复合夹杂也是造成轧板线性缺陷的主要原因, 建议可以采用优化保护渣成分, 提高保护渣黏度等措施来抑制卷渣, 降低大颗粒夹杂物对轧板质量的影响。

3 结论1) 热轧工艺的轧制作用使连铸坯宽度方向1/4处聚集的夹杂物向边部迁移, 最终造成热轧板边部夹杂物指数最高, 说明夹杂物聚集带在轧制过程中具有遗传性。

2) 热轧板中20 μm以下夹杂百分比与连铸坯中夹杂相比稍有增大, 50 μm以上夹杂百分比稍有降低。

3) 连铸坯中氧化铝夹杂大多呈块状, 而热轧板中一部分呈块状, 一部分呈长条状。大样电解结果显示热轧工艺的轧制作用, 会将连铸坯中大颗粒氧化铝夹杂挤压变形为热轧板中的长条状, 容易形成表面条状缺陷。

4) 夹杂物在连铸坯距内弧侧30 mm处存在聚集现象, 热轧板距内弧侧0.5 mm处夹杂物指数最高, 等效应变不同使夹杂物聚集带向表层迁移。

5) IF钢连铸坯和热轧板具有相同的夹杂物成分, 分别为Al2O3类、TiN、Al2O3-TiOx类和SiO2类复合夹杂。两者中各类夹杂物所占百分比差别不大, 且主要的夹杂物类型为氧化铝夹杂。由结晶器卷渣引入的SiO2类复合夹杂可通过优化保护渣成分, 提高保护渣黏度等措施减小其影响。

| [1] |

陈俊杰, 刘建华, 刘建飞, 等. IF钢连铸坯表层夹杂物[J].

北京科技大学学报, 2011, 18(增刊1): 173–178.

|

| [2] |

岳峰, 崔衡, 包燕平, 等. Ti-IF钢中夹杂物的行为[J].

炼钢, 2009, 25(4): 9–12.

|

| [3] |

刘延强, 杨敬铭, 单伟, 等. 热轧卷表面线状缺陷分析[J].

中国冶金, 2016, 26(7): 48–53.

|

| [4] |

刘启龙, 王志政, 臧红臣. IF钢板坯连铸工艺优化[J].

钢铁, 2011, 46(8): 36–39.

|

| [5] |

苑鹏, 宋丽娜, 李海波, 等. IF钢铸坯皮下夹杂物与钩状坯壳的特征分布[J].

钢铁研究学报, 2016, 28(12): 27–34.

|

| [6] |

吴国荣, 张敏, 谢鑫, 等. IF钢铸坯皮下夹杂分布规律研究[J].

铸造技术, 2018, 39(11): 2572–2574.

|

| [7] |

周力, 王新华, 姜敏, 等. IF钢连铸过程洁净度分析[J].

炼钢, 2016, 32(2): 53–59.

|

| [8] |

肖鹏程, 朱立光, 刘海春, 等. IF钢非稳态连铸坯洁净度定量分析[J].

钢铁钒钛, 2017, 38(3): 111–117.

|

| [9] |

田恩华, 崔衡, 尤大利, 等. IF钢铸坯表层洁净度研究[J].

炼钢, 2014, 30(1): 59–62.

|

| [10] |

尹延斌. IF钢板坯表面缺陷形成机理的数值模拟研究[D].北京: 北京科技大学, 2020: 120-123.

|

| [11] |

丸川雄净.大量生產規模における不純物元素の精錬限界の挑戰[C]//東京: 日本鉄鋼協会高温プロセス部会精錬フォ-ラム, 1996: 1-3.

|

| [12] |

胡招凡, 张炯明, 蔡珍, 等. 结晶器电磁搅拌对IF钢连铸坯表层纯净度的影响[J].

钢铁研究学报, 2011, 23(10): 15–19.

|

| [13] |

李金柱.首京唐公司高品质汽车板冶金工艺研究[D].北京: 北京科技大学, 2017: 100-106.

|

| [14] |

王新华. 高品质冷轧薄板钢中非金属夹杂物控制技术[J].

钢铁, 2013, 48(9): 1–7, 15.

|

| [15] |

王睿.邯钢超低碳IF钢冶炼工艺及冷轧板缺陷控制研究[D].北京: 北京科技大学, 2017: 53-56.

|

| [16] |

王金永, 刘建华, 刘建飞, 等. Ti-IF钢凝固过程中TiN的析出机理和规律[J].

北京科技大学学报, 2014, 21(8): 1025–1031.

|

| [17] |

石绍清, 尹振江, 卢帝维, 等. 水平连铸管坯钢中的非金属夹杂物[J].

北京科技大学学报, 2007, 29(增刊1): 93–97.

|

| [18] |

唐萍, 李玉林, 贾成橙, 等. IF钢铸坯表层大型夹杂物分布及来源研究[J].

炼钢, 2016, 32(4): 73–78.

|

| [19] |

刘俊山, 张华, 倪红卫, 等. 汽车板深冲用DC06IF钢230mm铸坯夹杂物分布研究[J].

特殊钢, 2018, 39(4): 51–54.

|

| [20] |

邓建军, 王睿, 郝阳, 等. IF钢冷轧板表面条状缺陷成因及控制[J].

钢铁钒钛, 2017, 38(2): 156–160.

|

2020, Vol. 11

2020, Vol. 11