| 电镀污泥碳热还原挥发锌、锡和铅的动力学研究 |

2. 广东省资源综合利用研究所, 广州 510000;

3. 稀有金属分离与综合利用国家重点实验室, 广州 510000;

4. 河南豫光金铅集团有限责任公司, 河南 济源 454650

2. Guangdong Institute of Resources Comprehensive Utilization, Guangzhou 510000, China;

3. State Key Laboratory of Rare Metals Separation and Comprehensive Utilization, Guangzhou 510000, China;

4. Henan Yuguang Gold and Lead Group Co., Ltd., Jiyuan 454650, Henan, China

我国约有15 000家电镀生产企业,印刷电路板(PCB)的产量约占世界总量的50%,并且仍以年均10%左右的速度递增,每年排放约40亿m3电镀废水,产生约1 000万t电镀污泥,主要分布在广东、浙江、江苏、福建等地区,仅此四省占据了全国产量的一半以上[1-4]。

我国属资源匮乏国家,现有的有色金属资源保障程度低,如2003年我国铜自给率为31%,至2005年就降至20.6%。近年来,金属材料需求量及产量以年均20%以上的速度增长,这使得资源进口依赖性大幅提升,我国镍、锌金属对外依存度分别达到78%和32%。资源循环是弥补我国紧缺有色金属资源的有效途径和必然选择[5-9]。电镀污泥中所富含的铜、镍、锌等战略金属资源,可作为我国紧缺资源的重要补充。而目前由于国内电镀行业存在厂点多、规模小、装备水平低及污染治理水平低等问题,电镀污泥作为废弃物多只是简单填埋或随意堆放,这对环境造成了严重污染[10-12]。因此,以电镀污泥这一电子行业废弃物为对象,开展安全高效高值利用成套关键技术研究,建立无害化和资源化处置的示范工厂,既遵循了循环经济的可持续发展模式,从根本上改善我国有色金属资源短缺状况,同时还对于节能减排具有重要意义。

我国在电镀污泥资源化方面研究起步较晚,自1995年以来,国内陆续建成几条电镀污泥处理线,但多采用全湿法冶金方法,如“酸浸→碳酸钙中和沉淀→浸出液萃取铜→碳酸钠沉淀粗制碳酸镍”工艺,虽然铜、镍的回收率可达90%,但工艺流程复杂,牵涉到多次的浸渍、过滤、逆洗及置换等步骤,而且电镀污泥成分波动大,影响工艺适应性,在有价金属资源化过程中也易产生废水、废渣的二次污染[13-14]。再如江西理工大学与北京矿冶研究总院就曾在国家高技术研究发展计划(863计划)的支持下开展含铬电镀污泥“自热硫酸浸出-选择性磷酸沉淀”分离提取铬及铜、镍、锌的全套湿法工艺路线研究,形成了相关专利技术,但湿法冶金工艺表现出流程长、成本高且对原料适应差等缺点[15-16]。相对而言,火法工艺过程单元操作简单、全流程简化、对原料适应性强、在有效规避烟气(尘)危害的前提下,更容易实现电镀污泥有价金属高效提取和有害成分无害化稳定化的目的[17]。

采取“碳热还原焙烧-低碳火法精炼”的火法工艺来处理电镀污泥,重点研究电镀污泥在碳热还原过程中易挥发元素(锌、锡、铅)的行为规律,通过考察碳热还原过程中各实验条件对锌、锡、铅挥发率的影响,并深入讨论了碳热还原动力学。

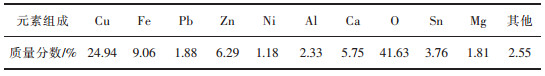

1 实验 1.1 实验原料本研究中使用的电镀污泥来自中国江西省抚州市的二次资源回收利用的工厂。在80 ℃下干燥8 h后,将含铜污泥压碎并筛分至74 μm以下,随后储存在塑料密封的试剂瓶中。通过ICP-MS对含铜污泥的化学组成进行了检测,结果如表 1所列。

| 表 1 含铜污泥的化学组成 Table 1 Chemical components of copper-containing sludge |

|

| 点击放大 |

ICP结果表明,样品含有24.94% Cu,9.06% Fe,6.29% Zn,1.18% Ni,2.33% Al,5.75% Ca,1.88% Pb,3.76% Sn,1.81% Mg,41.63% O和其他元素。

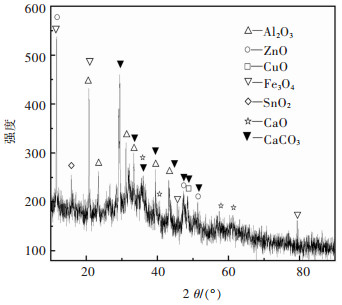

含铜污泥的XRD图谱如图 1所示,含铜污泥的特征峰与氧化铜(JCPDS 01-089-5895)和氧化铁(JCPDS 97-002-7899)匹配良好。此外,还有少量氧化锡(JCPDS 01-088-0287),氧化铝(JCPDS 00-043-1484),氧化钙(JCPDS 00-037-1497)和氧化锌(JCPDS 01-089-0510)。

|

| 图 1 含铜污泥的X射线衍射图 Fig. 1 X-ray diffraction pattern of the copper-containing sludge |

1.2 实验步骤及设备

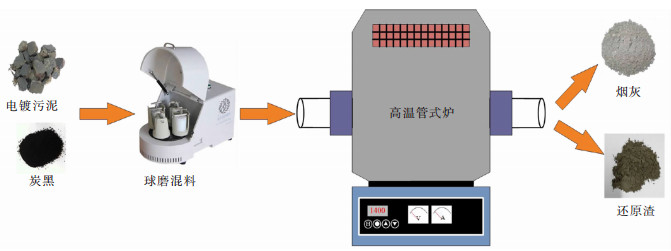

首先,将一定量的电镀污泥和炭黑球磨并充分混匀后置入高温管式炉(见图 2)内,然后开始升温计时,升至一定温度保温并冷凝回收挥发的烟气,碳热还原反应结束后分别得到还原渣和烟尘,分析还原渣中残留还原挥发元素的含量,在反应式(1)的基础上,计算Zn、Pb、Sn的挥发率。

|

| 图 2 碳热还原实验步骤与设备 Fig. 2 Carbothermal reduction experimental procedures and equipment |

|

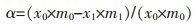

(1) |

式中:α为元素的挥发率,%;x1为还原后电镀污泥中元素的含量,%;m0为电镀污泥中初始重量,g;x0为电镀污泥中初始元素的含量,%;m1为电镀污泥还原后的重量,g。

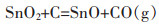

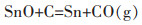

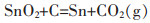

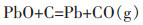

2 结果与讨论 2.1 碳化还原实验通过对含铜污泥化学成分分析可知,锌铅锡主要以氧化物形式存在,采用通用热力学软件对3种元素碳热还原过程进行热力学分析,在还原挥发过程中主要发生以下反应:

|

(2) |

|

(3) |

|

(4) |

|

(5) |

|

(6) |

|

(7) |

|

(8) |

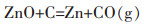

在1 373~1 523 K温度范围内,Zn、Sn及Pb的挥发率随碳热还原时间的变化如图 3所示。

|

| 图 3 不同温度下Pb、Zn及Sn的挥发率与碳热还原时间的关系 Fig. 3 Relation between the volatilization rate of Zn、Sn、Pb and the carbothermal reduction time at different temperatures |

由图 3可见,在1 373~1 523 K范围内,随碳热还原温度升高,Zn、Sn及Pb的还原挥发速率不断增大,各温度下Zn、Sn及Pb的挥发率随碳热还原时间延长而增大的规律基本一致。当碳热还原温度提高至1 523 K时,在该温度下碳热还原60 min,Zn的挥发率可达到96.98%,Sn的挥发率可达到96.24%,Pb的挥发率可达到95.37%,相较于其他温度,1 523 K条件下,Zn、Sn及Pb的挥发速率明显增大,这说明高温有利于Zn、Sn及Pb的碳热还原挥发。

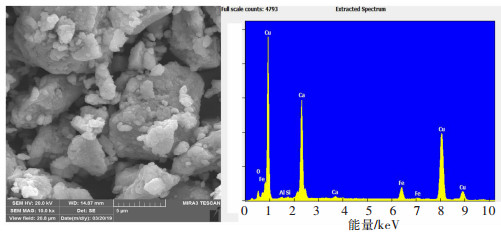

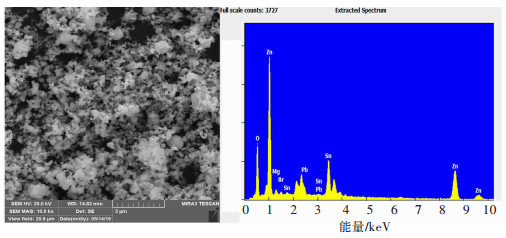

2.1.2 还原渣与挥发产物的SEM-EDS分析为了进一步明确碳热还原过程中还原渣和挥发产物的物相组成和成分变化,故对还原渣与挥发产物喷碳后通过扫描电镜/能谱分析在高真空下进行SEM-EDS分析,结果如图 4和图 5所示。

|

| 图 4 还原渣的SEM-EDS分析 Fig. 4 SEM-EDS analysis of reducing slag |

|

| 图 5 挥发产物的SEM-EDS分析 Fig. 5 SEM-EDS analysis of volatile products |

从图 4可以看出,还原渣呈块状,其中主要元素为Cu、Ca、Fe,含有少量的Al、Si等元素。从图 5可以看出,挥发产物颗粒的形貌是絮状物相,其主要的元素为Zn、Sn及Pb。扫描SEM-EDS分析结果表明,在碳热还原过程中,Zn、Sn及Pb基本上被还原挥发出来,还原渣可以作为铜火法精炼的原料。

2.2 碳热还原动力学由前面分析可知,电镀污泥的碳热还原主要是化学反应式(2)~式(8)及产物Zn、SnO、PbO蒸汽和CO气体扩散等影响Zn、Sn及Pb还原挥发率,即主要是界面化学反应和扩散控制还原速度。

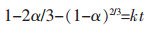

若电镀污泥碳热还原为气相扩散控制,且扩散符合菲克(Fick)定律,则还原速度可分别用杨德尔(Jander)方程和金斯特林格(Ginstling)方程[18]表示为:

|

(9) |

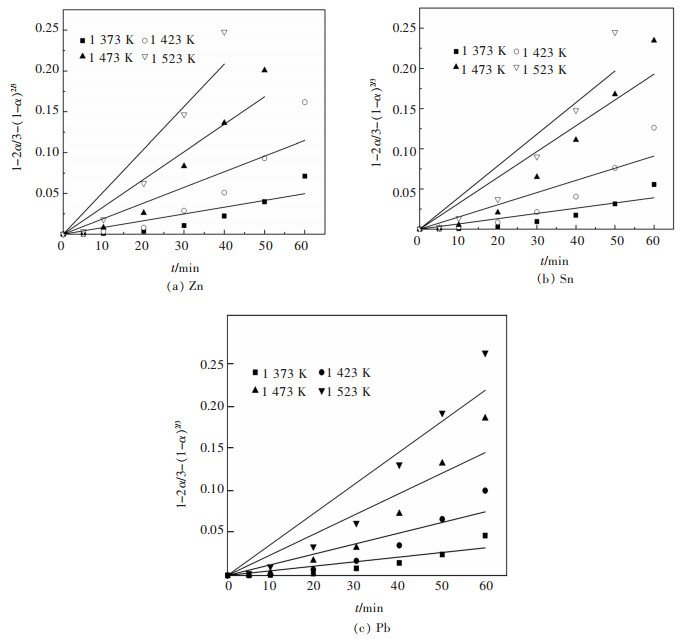

根据式(9)与图 3的数据拟合,得到1-2α/3-(1-α)2/3与时间t的关系曲线如图 6所示。在1 373~1 523 K温度范围内,1-2α/3-(1-α)2/3与t的拟合动力学直线未能呈现良好的线性关系。

|

| 图 6 不同温度下1-2α/3-(1-α)2/3与时间t的关系 Fig. 6 Relation of 1-2α/3-(1-α)2/3 and time at various temperatures |

若电镀污泥碳热还原为界面化学反应控制,则还原速度可由Mckwan方程[18]表达,即:

|

(10) |

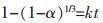

根据式(10)与图 3的数据拟合,得到1-(1-α)1/3与时间t的关系曲线如图 7所示。拟合直线结果表明,在1 373~1 523 K温度范围内,1-(1-α)1/3与t的拟合动力学直线呈现良好的线性关系,因此可以认为Mckwan反应方程能较好地描述电镀污泥碳热还原反应体系。

|

| 图 7 不同温度下1-(1-α)1/3与时间t的关系 Fig. 7 Relation of 1-(1-α)1/3 and time at various temperatures |

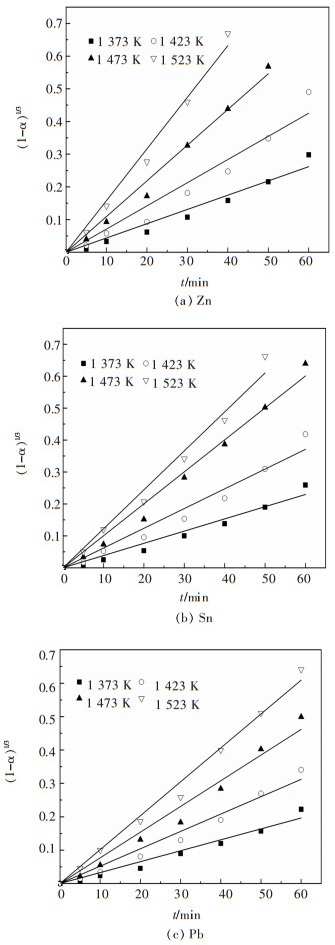

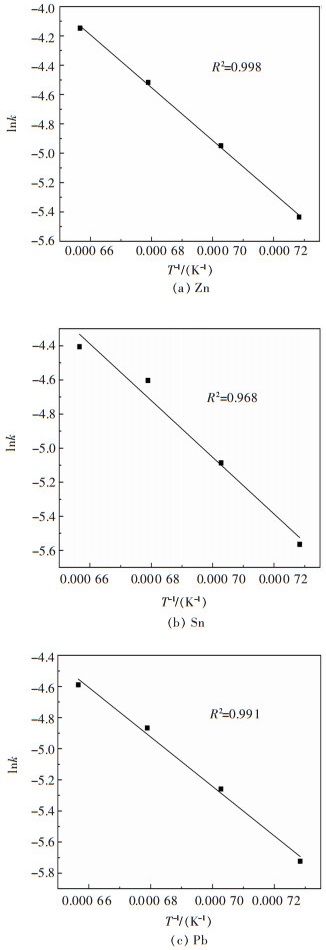

进一步由图 7所示的Zn、Sn及Pb还原挥发表观速率常数(k)来求得对应不同还原温度时的自然对数lnk,以lnk对1/T作图,结果如图 8所示。

|

| 图 8 电镀污泥碳热还原过程中Zn、Sn及Pb还原挥发的阿仑尼乌斯拟合直线 Fig. 8 Arrhenius fitting straight line of Zn、Sn、Pb volatilization during the carbothermal reduction process of electroplating sludge |

如图 8所示,lnk与1/T之间呈良好的线性关系,所得直线斜率分别为-17 981.29,-16 635.76和-15 907.76。根据阿仑尼乌斯(Arrhenius)公式[19-20],求解碳热还原反应活化能:

EZn=-(-17981.29)R=17981.29×8.314=149496.49(J/mol),即149.50 kJ/mol。

ESn=-(-16635.76)R=16635.76×8.314=138309.71(J/mol),即138.01 kJ/mol。

EPb=-(-15907.76)R=15907.7, 6×8.314=132257.09(J/mol),即132.26 kJ/mol。

计算所得表观活化能处于40~300 kJ/mol范围内,可见电镀污泥碳热还原过程的确受界面化学反应控制。

3 结论1)通过电镀污泥碳热还原实验可知,在1 373~ 1 523 K范围内,随碳热还原温度升高,Zn、Sn及Pb的还原挥发速率不断增大,各温度下Zn、Sn及Pb的挥发率随碳热还原时间延长而增大的规律基本一致。当碳热还原温度提高至1 523 K时,在该温度下碳热还原60 min,Zn的挥发率可达到96.98%,Sn的挥发率可达到96.24%,Pb的挥发率可达到95.37%,且高温有利于Zn、Sn及Pb的碳热还原挥发。进一步由SEM-EDS分析可知,还原渣呈块状,其中主要元素为Cu、Ca、Fe,挥发产物颗粒的形貌是絮状物相,其主要的元素为Zn、Sn及Pb,碳热还原效果显著。

2)考察了电镀污泥碳热还原动力学实验。结果表明,Mckwan反应方程能较好地描述电镀污泥碳热还原反应体系,Zn、Sn及Pb还原挥发活化能分别为149.50、138.01、132.26 kJ/mol,电镀污泥碳热还原过程的确受界面化学反应控制。

| [1] |

刘维平, 印霞棐, 路娟娟, 等. 无膜微生物燃料电池处理含铜废水回收铜及其产电性能[J].

中国有色金属学报, 2017, 27(3): 648–654.

|

| [2] |

王成彦, 邱定蕃, 徐盛明. 金属二次资源循环利用意义、现状及亟需关注的几个领域[J].

中国有色金属学报, 2008, 18(1): 359–366.

|

| [3] |

ZHOU C L, GE S F, YU H, et al. Environmental risk assessment of pyrometallurgical residues derived from electroplating and pickling sludges[J].

Journal of cleaner production, 2018, 177: 699–707. DOI: 10.1016/j.jclepro.2017.12.285. |

| [4] |

XU W, LIU W, ZHU H C, et al. Highly selective copper and nickel separation and recovery from electroplating sludge in light industry[J].

Polish Journal of Environmental Studies, 2015, 24(1): 367–374. |

| [5] |

韩雪峰, 赵宝福, 朱彤. 腐殖酸对污泥中重金属的稳定化研究[J].

非金属矿, 2016, 39(4): 35–37.

|

| [6] |

丛鑫, 朱彤, 闫剑飞, 等. 膨润土和改性膨润土对电镀污泥中重金属的稳定化处理[J].

安全与环境学报, 2017, 17(3): 1155–1159.

|

| [7] |

郭学益, 石文堂, 李栋, 等. 采用旋流电积技术从电镀污泥中回收铜和镍[J].

中国有色金属学报, 2010, 20(12): 2425–2430.

|

| [8] |

刘牡丹, 刘勇, 陈志强, 等. 添加剂对铜镍电镀污泥中重金属矿化的影响[J].

有色金属科学与工程, 2018, 9(6): 60–64.

|

| [9] |

吴青谚, 张贵清. 从镍电镀污泥回收的硫酸镍溶液的深度净化[J].

有色金属科学与工程, 2016, 7(5): 26–32.

|

| [10] |

徐志峰, 赵洪兴, 王成彦, 等. 由混合电镀污泥硫酸浸出液选择性沉淀分离铬的研究[J].

有色金属科学与工程, 2015, 6(5): 7–11.

|

| [11] |

SU R J, LIANG B, GUAN J. Leaching effects of metal from electroplating sludge under phosphate participation in hydrochloric acid medium[J].

Procedia Environmental Sciences, 2016, 31: 361–365. DOI: 10.1016/j.proenv.2016.02.048. |

| [12] |

LI C C, XIE F C, MA Y, et al. Multiple heavy metals extraction and recovery from hazardous electroplating sludge waste via ultrasonically enhanced two-stage acid leaching[J].

Journal of hazardous materials, 2010, 178(1/2/3): 823–833. |

| [13] |

SETHU V, AZIZ A, AROUA M. Recovery and reutilisation of copper from metal hydroxide sludges[J].

Clean Technologies and Environmental Policy, 2008, 10(2): 131–136. DOI: 10.1007/s10098-007-0133-4. |

| [14] |

JANDOVA J, STEFANOVA T, NIEMCZYKOVA R. Recovery of Cu-concentrates from waste galvanic copper sludges[J].

Hydrometallurgy, 2000, 57(1): 77–84. DOI: 10.1016/S0304-386X(00)00101-8. |

| [15] |

李金辉, 徐志峰, 高岩, 等. 优先络合-水解沉淀法分离铬铁机理[J].

中国有色金属学报, 2019, 29(7): 1528–1535.

|

| [16] |

徐志峰, 赵洪兴, 王成彦, 等. 由混合电镀污泥硫酸浸出液选择性沉淀分离铬的研究[J].

有色金属科学与工程, 2015, 6(5): 11–15.

|

| [17] |

TIAN L, CHEN L J, WU X G, et al. Separation and extraction of valuable metals from electroplating sludge by carbothermal reduction and low-carbon reduction refining[J].

JOM, 2020, 72(2): 782–789. DOI: 10.1007/s11837-019-03880-3. |

| [18] |

熊利芝, 陈启元, 尹周澜, 等. 真空碳热还原氧化锌矿动力学[J].

过程工程学报, 2010, 10(1): 133–137.

|

| [19] |

TIAN L, LIU Y, ZHANG T A, et al. Kinetics of indium dissolution from sphalerite with high indium content in pressure acid leaching[J].

Rare Met, 2017, 36(1): 69–76. DOI: 10.1007/s12598-016-0762-z. |

| [20] |

陈丽杰, 黄林青, 袁露成, 等. 白云母伴生铷矿氯化焙烧-水浸法提铷的动力学研究[J].

工程科学学报, 2018, 40(7): 808–814.

|

2020, Vol. 11

2020, Vol. 11