| 选矿技术贫化铜渣的研究进展 |

伴随着我国铜冶金的飞速发展,越来越多的铜渣会在火法炼铜中产出,仅2017年我国产生的铜冶炼渣就达到了1780万t[1-3],但是多数弃铜渣中铜的品位超过了0.5%,达到了可开采铜矿的水平;铜渣中含铁也在40%左右,远远大于29.1%的冶炼用铁精矿平均品位[4-5], 具有较高的回收利用价值。再者,大部分无法被利用的铜渣在渣场中堆积,占用大量土地,浪费资源的同时,又带来较大的环境风险[6]。如何实现铜渣高效回收利用,缓解我国矿产资源压力,实现经济发展与保护环境共赢,是全社会共同面对的难题。

国内外在铜渣贫化方面的研究较多,主要采用的是选矿技术贫化工艺,利用铜渣中各种化合物的物理性质差异,通过浮选、磁选等方法达到资源化利用和控制重金属污染的目的[7-10]。对于铜渣贫化最具代表性的两种选矿贫化技术:浮选法能够从铜渣中选出铜品位、铜回收率较高的铜精矿;磁选法能够从铜渣和浮选尾渣中选出铁品位、铁回收率较高的铁精矿。

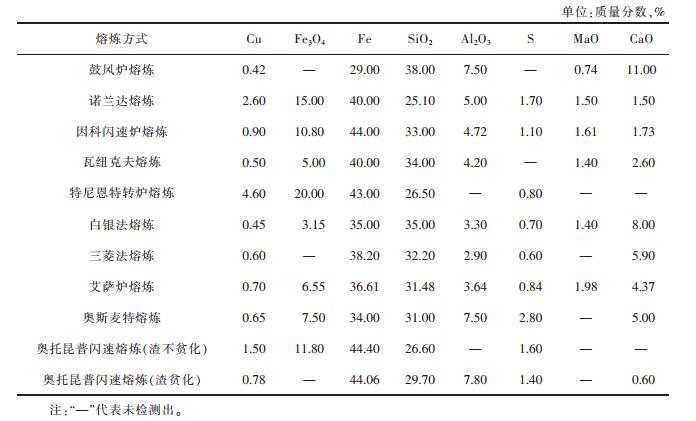

1 铜渣的成分及物相分析 1.1 铜渣的成分造锍熔炼和铜锍吹炼过程是铜渣的主要来源,铜渣整体呈玻璃相,外表呈黑色[11-12]。由于冶炼方式的不同,铜渣的成分也不一样,表 1所列是几种典型的熔炼方式铜渣的主要成分[13],由表 1可知铜渣中Cu、Fe的含量均较高,具有较高的回收利用价值。

| 表 1 不同熔炼方式的铜渣主要成分 Table 1 Main components of copper slag in different smelting modes |

|

| 点击放大 |

1.2 铜渣的物相及显微特征分析

SARFO等[2]运用SEM-EDS-MLA联合分析法对铜渣的物相进行了分析,得出铜渣的主要物相是硅酸盐,而且硅酸亚铁(2FeO·(SiO2))与铁钙铝硅酸盐(Fe1.2Ca0.5Al0.3SiO4)的含量达到了84%,磁铁矿(Fe3O4)占11.4%,斑铜矿(Cu5FeS4)和灰铜矿(Cu2S)是铜的主要存在形式,约占0.97%,且铜矿物一般是以水滴形被磁性铁包裹。

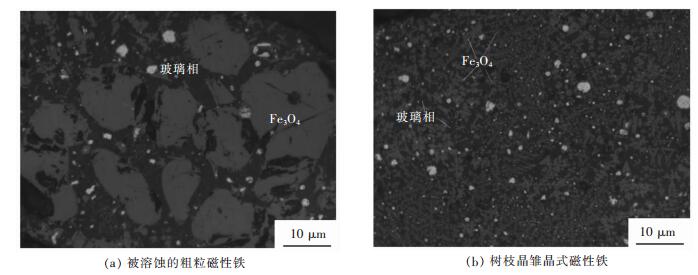

郝战飞[14]研究发现铜转炉渣的主要物相为磁性铁、单质铜及玻璃相,其次为硫化亚铜和少量的氧化亚铜,同时对铜转炉渣中磁性铁的几种不同产出形式进行了显微结构分析,如图 1所示。

|

| 图 1 铜转炉渣中磁性铁、金属铜及玻璃相的产出形式 Fig. 1 Form of production of magnetic iron, metal copper and glass phases in copper converter slag |

由图 1可知,炉渣中的金属铜呈细圆粒状分布,除个别粒度较大外,粒度多在0.025 mm以下。磁性铁在炉渣中的产出形式有2种:一种是自形程度较低且结晶粒度较粗的形式,如图 1(a)所示,它是先形成的磁性铁被后期高温熔体溶蚀的结果,其粒度多在0.04~0.15 mm之间;另一种是结晶粒度比较细的树枝晶雏晶形式,如图 1(b)所示,这种形式也是磁性铁的主要产出形式,其粒度多小于0.015 mm。

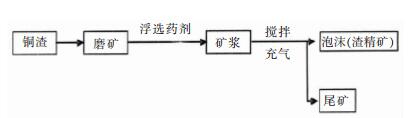

2 浮选法提铜的研究现状浮选法又称缓冷磨浮法,主要是以铜渣中与铜有关的物相和其他的物相之间不同的表面物理化学性质为依据,将铜渣磨至一定粒度,然后使用浮选剂进行处理,铜渣会因为选择性而附着在气泡上,从而实现了分离浮选回收铜的目的,其工艺流程图如图 2。渣中铜物相的晶粒直接影响浮选法的浮选效果,将铜渣缓冷然后再磨浮可以显著提升浮选的效果[15]。铜渣缓冷的方法主要是将熔融的高温铜渣至于渣包中,然后再以各种不同的方法进行缓慢冷却,从而得到结晶粒度及组织形式不同的铜矿物。

|

| 图 2 铜渣浮选工艺流程 Fig. 2 Flow chart of copper slag flotation process |

2.1 铜渣缓冷降温制度的研究情况

铜渣中铜的浮选回收指标主要与铜渣的晶型、含铜矿物赋存状态2个因素有关,而铜渣的晶型和铜渣之中含铜矿物的富集长大规律在一定程度上都受制于铜渣缓冷降温制度。

为揭示减慢冷却速度有利于提高铜渣中铜的回收率,王俊娥等研究了铜渣中铜相分子结晶和铜渣浮选性能在高温缓冷制度下的影响,发现随着铜渣冷却速度的减慢,铜渣中的铜相分子粒度会逐渐增大,因此可以更容易的将铜分选出来;铜渣中原本细小分散的矿物,其晶型也会随着冷却速度的减慢而变为完整连续,有更多的铜相分子聚集到一起并长大,易于铜的浮选回收[16]。汪永红以铜冶炼电炉渣为研究对象,研究了不同的渣包缓冷制度对铜矿物的粒度特征、单体解离度以及选矿指标的影响[17]。结果表明:延长保温缓冷的时间可以增大铜矿物集合体的粒度,而且在一定的磨矿粒度下,铜渣的单体解离程度也增大,对选矿指标的提高有利。翟启林等以降温速率和保温时间2个因素为变量,研究了铜渣浮选回收铜指标受保温缓冷制度的影响程度,发现在适宜的保温时间下,熔融状态下的铜矿物颗粒会充分汇聚到一起形成铜相汇聚体,容易浮选;并且随着降温速度的进一步减缓,粒度更大的结晶铜相会在铜渣中形成,而且铜渣中的脉石相与铜相的嵌布关系也会更简单[18]。总之,若想优化缓冷铜渣浮选回收铜的指标,合理的缓慢冷却制度非常重要。

2.2 浮选提铜的工艺研究进展浮选工艺主要包括快速浮选、闪速浮选和高浓度浮选[19],目前在处理铜渣方面多采用快速浮选,然后再以粗选、精选、扫选工艺进行处理;或根据铜渣情况的不同,直接以粗选、精选、扫选工艺进行处理。浮选工艺是目前从铜渣之中提取回收有价金属铜运用最广的一种方法[20],但是浮选尾渣一般依旧含有部分有价金属,因此需要结合其他工艺对浮选尾渣进行进一步回收利用。

不同的铜渣其中的铜的赋存性质不一样,有些铜渣在经过硫化处理后,其可浮性也显著提高。陈文亮等[21]采用硫化浮选法回收铜渣中的铜,经过二次粗选、二次精选、一次扫选闭路流程,得到的铜精矿中铜回收率超过87%、铜品位超过31%。

对于铜矿物的主要赋存形式是硫化物的铜渣,在磨矿细度适宜的条件下,有部分品位较高的铜矿物的上浮速度较快;铜物相不同,其浮选速率也不一样。此时采用快速浮选部分铜精矿——快浮尾矿二次浮选铜精矿的原则,先将部分易选浮铜矿直接作为合格产品产出,以避免其再次进入后续循环闭路,然后再对快速浮选的尾矿进行处理,这样对铜渣中的铜回收有利,而且回收率也比粗精矿再选的方法高。刘凤霞等[22]采用快速浮选——快浮尾矿一次粗选、二次精选、一次扫选的工艺流程,确定了试验较优条件后,在磨矿细度≤0.045 mm占比80%的情况下,试验获得的快浮精矿中的铜品位和回收率分别为28.30%和43.14%,获得的铜精矿铜品位和回收率分别为22.56%和42.47%,经过加权计算得出,该工艺得到的铜精矿的品位为25.13%、回收率为85.21%。孙伟等[23]针对四川某冶炼厂含铜1.83%的铜冶炼渣,采用快速浮选—快浮尾矿一次粗选、二次精选、二次扫选的浮选工艺流程进行浮选试验,试验证实了BK901B捕收剂的高效性,并得到了铜品位超过28%、铜回收率超过87%的铜精矿。

由于铜渣具有嵌布粒度细、质地坚硬、有价金属矿物种类多、易碎难磨等矿物学特征,浮选精矿再选流程有利于提高铜的品位以及减少杂质含量,薛春华等[24]首先进行了3个条件试验(捕收剂类型、浮选浓度和磨矿细度),确定以混基黄药为捕收剂,浮选浓度为42%,磨矿细度为≤37 μm占75%,采用一次粗选、二次精选、二次扫选的浮选流程进行了开路浮选试验,得到了铜品位超过15%、回收率超过74%的铜精矿,清洁、有效地回收了铜冶炼渣,为扩大试验提供了进一步的参考。

响应曲面法(RSM)是在应用数学及统计学的基础上,通过建模的方式来分析每个单因素以及每个因素相互之间的关系和作用,进而实现对响应目的的优化,响应曲面法是目前应用最广泛的试验优化方法之一[25-29]。王安琪等[30]利用响应曲面中心复合设计原理优化了浮选工艺条件,研究了Z-200、氧化钙、硫化钠对浮选效果的影响,结果表明:Z-200的用量决定着最终获得的铜精矿的品位和回收率,且每个响应因素间的交互效应比较明显,最佳条件是100 g/t的Z-200用量、25 g/t的CaO用量、500 g/t的Na2S用量,在此条件下采用一次粗选、二次精选、二次扫选工艺进行全流程试验,获得的浮选尾渣铜品位低至0.23%,得到了品位和回收率分别为12%和86.57%的铜精矿,回收效果较好。

3 磁选法提铁研究现状磁铁矿与铁合金是铜渣中具有磁性的主要物质,镍、钴等金属在铁磁矿中含量稀少,又由于铜没有磁性,因此磁选法中将结晶状态良好的铜渣粉碎是一种有效的预富集方式,虽然磁选法的精度不高,但是对于大量铜渣的处理,其效率比较高[20]。磁选法处理铜渣的应用目前分为2类:①利用磁选法处理铜渣浮选尾渣回收铁,从而达到综合利用铜渣的目的;②直接利用磁选法处理铜渣回收铁。

由于铜渣中的铁主要是以铁橄榄石的形式存在,因此无论采取哪种磁选法处理铜渣,都需要采取措施来提高铁的回收效率。目前富集回收铜渣中的铁的方法有2种:①对铜渣中的铁组分直接采用还原剂还原,再破碎磁选分离;②通入空气或者富氧空气来氧化铜渣中的铁组分,再破碎磁选分离。

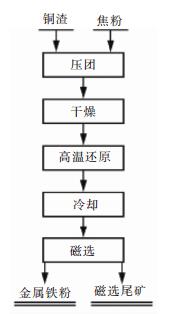

3.1 还原焙烧磁选法 3.1.1 直接处理铜渣回收铁还原焙烧磁选法就是在低于铁的熔化温度下采用还原剂将铜渣中铁的氧化物还原成铁单质,再将铁单质通过磨矿的方法从渣中解离出来,最后以磁选的方法将铁回收出来[31],图 3是其工艺流程图[32]。

|

| 图 3 还原焙烧磁选法工艺 Fig. 3 Reduction roasting-magnetic separation process |

许冬等[32]研究发现2FeO·SiO2是铜渣的主要物相,其次为磁性铁,因此选择了高温快速还原焙烧磁选工艺从铜冶炼渣中回收铁,研究了影响磁选铁品质的相关影响因素,并将碱度(CaO/SiO2)为0.6、焦炭配比为12%的铜渣置于1 300 ℃下还原30 min,然后将焙烧产物磨至粒度≤0.074 mm占95%,在80 mT的磁场强度下进行磁选分离,得到了铁品位超过91%、回收率超过94%的还原铁粉。Li Keqin等[33]针对铁含量较高的铜渣回收铁,采用了一种复合工艺对深度还原—磁选进行了研究,将焦炭粉含量为14%、钙硅质量比m(Ca)/m(Si)为0.2的铜渣置于1 300 ℃下焙烧3 h,然后将焙烧产物研磨20 min,最后在61 kA/m的磁场强度下磁选,得到铁品位96.21%、回收率为91.82%的铁精矿,该铁精矿的杂质含量低、铁品位高,是耐候钢的理想原料。杨慧芬等[34]对含铁量39.96%的水淬铜渣进行了褐煤直接还原磁选,通过原料分析、机理探讨找出了影响铜渣提铁的主要影响因素,通过试验发现较优条件是:铜渣、褐煤和CaO质量比为100:30:10,焙烧时间50 min、还原温度1 250 ℃,再将焙烧产物磨至粒度≤43 μm占85%,得到的直接还原铁粉品位超过92%、回收率超过81%。

3.1.2 处理铜渣浮选尾渣回收铁朱茂兰等[35]选用还原剂炭粉处理铜冶炼渣浮选尾渣,采用还原焙烧磁选工艺回收其中的铁,试验对相关影响因素做了考查,在铜渣中加入了重量为铜渣10%的CaO和重量为铜渣25%的炭粉,并保持1 300 ℃的温度下焙烧1.5 h,然后将焙烧产物磨至粒度≤0.074 mm占55%,得到了铁品位、回收率分别为92.16%、87.65%的还原铁粉,同时尾渣中的铁含量被降至3.91%。陈文亮等[21]在回收了铜渣中的铜后又进行了还原焙烧磁选回收铁试验,获得了铁品位和回收率均超过90%的还原铁粉。王云等[36]研究了还原磁选过程中配炭量和磁选工艺对浮选尾渣回收铁的影响效果,在铜渣配炭量w(C)/w(O)为1.2、碱度为0.4的情况下置于1 175 ℃下焙烧,将焙烧产物磨制粒度≤42 μm后磁选,获得了品位在75%左右的铁矿物。王红玉等[37]选用深度还原—磁选工艺,研究了浮选尾渣回收铁的技术条件,结果表明较优条件是将铜渣中加入8.9%的CaO和20%的褐煤,然后在1 250 ℃的温度下还原3 h,再将还原产物磨至粒度≤0.074 mm占70%,将磁选的磁场强度控制在60 kA/m左右,可获得铁回收率超过88%、品位超过93%的优质还原铁粉,是耐候钢的理想原料。

无论是直接处理铜渣,还是处理铜渣浮选尾渣,还原焙烧磁选法得到的还原铁粉品位和回收率均较高,可作为耐候钢的理想原料。但是该方法还原温度一般较高,因此能耗也相对较大。

3.2 氧化焙烧磁选法直接处理铜渣回收铁2FeO·SiO2是铜渣的主要物相,在一定的条件下CaO能夺取2FeO·SiO2中的SiO2,将FeO替代出来,此时如果通入氧化性的气体,就可以将FeO氧化成Fe3O4,最后再经磨矿和磁选,就能分离Fe3O4实现铁的回收。刘纲等[38]针对某铜厂炼铜副产品中含铁量大于40%的现状,采用高温熔融氧化铜渣富集提铁的方法,获得的铁矿粉的铁品位在61%以上,能用作高炉炼铁的原料。

3.2.1 中低温氧化焙烧磁选法直接处理铜渣回收铁高温熔融氧化铜渣富集提铁得到的铁精矿回收率及品位均不高,且较高的温度将消耗大量的能量;再者当温度超过铜渣的熔点时(1 200 ℃左右),处于熔融状态下的铜渣会造成黏结挂壁,生产难以顺行。为此,廖曾丽等[39]提出了采用中低温氧化富集Fe3O4的方法,研究了影响铜渣物相变化的3个因素(温度、时间、氧气流量),并发现氧化温度升高、时间延长后铁橄榄石会逐渐消失并转变为粒度均匀的Fe3O4和Fe2O3,其中Fe2O3含量较少;对于粒度在35~50 μm的铜渣,较优氧化条件是温度800 ℃、时间60 min、氧气流量6 L/h,在此情况下能得到面积分数较大的磁性铁,为中低温氧化焙烧磁选法奠定了基础。杨涛等[40]研究了云南某铜冶炼厂的电炉贫化渣,在氧气气氛下加入CaO进行焙烧铜渣试验,分析了磁化焙烧效果的部分影响因素(焙烧时间、温度、气相气氛、铜渣粒度),结果表明:CaO的加入促进了铁橄榄石的分解;反应随着铜渣粒度越细越容易进行;当焙烧温度提高、时间增长,α-Fe2O3将逐步增多,而磁性铁在850 ℃前增加,超过该温度后减小;温度过高、焙烧时间过长都不利于磁性铁的富集;氧势过低也不利于磁性铁富集的气-固反应进行;磁性铁的较好优化条件为空气气氛下850 ℃焙烧120 min。

3.2.2 弱氧化焙烧磁选法直接处理铜渣回收铁中低温氧化焙烧磁选法的整体流程较长,针对这个问题,刘金生等[41]提出了弱氧化焙烧磁选处理铜渣的新方法,试验保持CaO和铜渣的质量比为25:100、CO和CO2的气体流量分别为1.2 L/h和10.8 L/h、焙烧温度和时间分别为1 050 ℃和2 h,然后将冷却后的焙烧产物粒度破碎至0.074 mm,最后进行磁选分离铁,得到了铁品位和铁回收率分别为54.79%和80.14%的铁精矿,尾矿的铁含量降低至22.12%,基本回收了铜渣中铁。

3.3 多段磁选分散剂法处理铜渣浮选尾渣回收铁刘春等[42]采用多段磁选分散剂法,试验研究了铜渣浮选尾渣中铁的富集回收,经过对比发现:一段弱磁选获得的铁精矿含铁量在48%左右,二段弱磁选后铁精矿品位仅仅提高了1.73%,产率为25.39%,铁回收率为30.23%;对一段弱磁选获得的铁精矿再磨,并添加分散剂,再次磁选,能得到含铁量51.56%的铁精矿,但是产率却降到了22.08%,铁回收率也降到了27.14%。

多段磁选分散剂法的整体铁品位和铁回收率均较低,由于多段磁选分散剂法的多次再磨再选将增加成本,且添加分散剂会对铁产率和回收率有负作用,精矿铁品位的增加有限,因此,该工艺的运用需先进行铁精矿的市场调查,考察各含量铁精矿的价格后再做决定。

3.4 熔融还原磁选法处理铜渣浮选尾渣回收铁朱茂兰等[43]采用直接熔融还原磁选的方法来回收某铜冶炼渣尾渣中的铁,在1 350 ℃的焙烧温度下,探讨了还原磁选效果受CaO用量、炭粉用量以及焙烧恒温时间的影响,结果表明:CaO用量为10%、碳粉用量为32%、焙烧恒温时间为100 min的情况下熔融还原浮选尾渣,将焙烧产物磨至粒度≤0.074 mm占85%,然后进行弱磁选,获得了铁品位超过67%、铁回收率超过92%的铁精矿。

熔融还原磁选法与直接还原磁选法相比:焙烧温度均较高,但熔融还原磁选法焙烧温度更高;熔融还原磁选法获得的铁精矿品位较低,但是铁回收率较高。

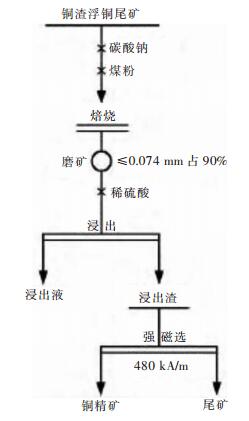

3.5 焙烧浸出磁选法处理铜渣浮选尾渣回收铁詹保峰等[44]以煤粉作还原剂,采用焙烧-浸出磁选工艺(如图 4)进行了铜渣浮选尾渣回收铁试验,并对影响铁回收效率的因素进行了研究,首先在铜渣中加入了1%的煤粉和10%的碳酸钠,然后在800 ℃下焙烧1 h,接着用稀酸浸出法处理焙烧产物,最后磁选得到了铁品位超过61%、铁回收率超过70%的铁精矿。焙烧—浸出—磁选法焙烧温度低,有利于降低能耗。但其工艺流程较复杂,且获得的铁精矿的铁品位和铁回收率也较低。

|

| 图 4 焙烧浸出磁选法工艺 Fig. 4 Roasting-leaching-magnetic separation process |

4 结论及展望

1)铜渣作为冶金行业的废弃物,具有较高的回收利用价值,如果能得到清洁、高效的利用,不仅可以解决铜渣堆放造成的环境问题,也可以使有限的资源得到更充分的利用,提高社会经济效益。

2)浮选法具有能耗低、铜回收率高的特点,铜渣采用浮选法处理可获得较好的铜回收效果,但由于其工艺较复杂、成本较高、尾渣铜品位仍偏高等因素,已工业化的浮选法综合回收效果仍不理想,效果较好的浮选工艺还处于实验室阶段,需要向工业化应用方向研究。未来浮选法需要做好工艺优化的同时,也要对浮选尾渣中铁等有价金属综合回收,以达到铜渣充分回收利用的目的。

3)磁选法一般与浮选法相结合,对铜渣浮选尾渣中的铁进行回收,若单独用于处理铜渣,则无法实现铜渣综合利用的目的,需要结合其他方法再对尾渣进一步处理,因此有一定的局限性。未来磁选法应与其他处理方法进一步结合,在低温、高效的情况下综合回收利用铜渣。

| [1] |

姚春玲, 刘振楠, 滕瑜, 等. 铜渣资源综合利用现状及展望[J].

矿冶, 2019, 28(2): 77–81.

|

| [2] |

SARFO P, DAS A, WYSS G, et al. Recovery of metal values from copper slag and reuse of residual secondary slag[J].

Waste Management, 2017(70): 272–281. |

| [3] |

HEO J H, CHUNG Y, PARK J H. Recovery of iron and removal of hazardous elements from waste copper slag via a novel aluminothermic smelting reduction (ASR) process[J].

Journal of Cleaner Production, 2016, 137: 777–787. |

| [4] |

陈远望. 智利铜炉渣贫化方法概述[J].

世界有色金属, 2001(9): 53–58.

|

| [5] |

曹景宪, 王丙恩. 中国铁矿的开发与利用[J].

中国矿业, 1994, 3(5): 17–21.

|

| [6] |

HARVEY A. The composition and environmental hazard of copper slags in the context of the basel convention[J].

Resources, Conservation & Amp, Recycling, 2005, 43(4): 353–360. |

| [7] |

王珩. 炼铜转炉渣中铜铁的选矿研究[J].

有色矿山, 2003(4): 19–23.

|

| [8] |

汤雁冰. 诺兰达炉渣选矿工艺探讨[J].

有色矿冶, 2000(4): 15–20.

|

| [9] |

张林楠, 张力, 王明玉, 等. 铜渣的处理与资源化[J].

矿产综合利用, 2005(5): 22–27.

|

| [10] |

CARRANZA F, IGLESIAS N, MAZUELOS A, et al. Ferric leaching of copper slag flotation tailings[J].

Minerals Engineering, 2009, 22(1): 107–110. |

| [11] |

张海鑫. 浅谈铜冶炼渣缓冷工艺[J].

中国有色冶金, 2013, 42(3): 32–33.

|

| [12] |

吕旭龙, 衷水平, 印万忠, 等. 某铜冶炼炉渣缓冷时间对浮选性能的影响[J].

有色冶金设计与研究, 2017, 38(6): 1–7.

|

| [13] |

彭容秋.

铜冶金[M]. 长沙: 中南大学出版社, 2004.

|

| [14] |

郝战飞.高杂粗铜火法精炼深度脱除砷锑的技术研究[D].昆明: 昆明理工大学, 2018.

http://cdmd.cnki.com.cn/Article/CDMD-10674-1018867271.htm |

| [15] |

何晓娟, 郑少冰. 铜录山低品位高含泥氧化铜矿直接浮选工艺试验[J].

矿产综合利用, 1999(3): 12–15.

|

| [16] |

王俊娥, 陈杭, 衷水平, 等. 缓冷制度对铜渣结晶性能的影响[J].

有色金属(冶炼部分), 2017(11): 32–37.

|

| [17] |

汪永红. 缓冷制度对铜冶炼炉渣选矿指标的影响[J].

有色冶金节能, 2018, 34(5): 23–25.

|

| [18] |

翟启林, 刘润清, 王琛, 等. 保温缓冷对铜渣结晶性能及铜浮选的影响[J].

矿产保护与利用, 2019, 39(3): 75–80.

|

| [19] |

王鹏, 高利坤, 董方, 等. 铜冶炼渣浮选回收铜的研究现状[J].

矿产综合利用, 2017(1): 16–20.

|

| [20] |

汪江敏. 选矿技术在铜渣综合利用中的应用[J].

冶金与材料, 2019, 39(1): 117.

|

| [21] |

陈文亮, 刘占华, 丁银贵, 等. 某铜冶炼渣综合回收铜、铁工艺研究[J].

有色金属(选矿部分), 2019(4): 58–62.

|

| [22] |

刘凤霞, 李国栋. 某铜冶炼缓冷渣浮选回收铜的试验研究[J].

矿山机械, 2020, 48(5): 59–62.

|

| [23] |

孙伟, 刘建远, 贺政, 等. 某铜渣浮选试验研究[J].

矿产综合利用, 2019, 216(2): 112–114.

|

| [24] |

薛春华, 郑永兴, 董天龙. 铜渣浮选试验研究[J].

矿产综合利用, 2017(4): 94–97.

|

| [25] |

SEETHARAMAN R, RAVISANKAR V, BALASUBRAMANIAN V. Corrosion performance of friction stir welded AA2024 aluminium alloy under salt fog conditions[J].

Transactions of Nonferrous Metals Society of China, 2015, 25(5): 1427–1438. |

| [26] |

张琳, 方建军, 赵敏捷, 等. 因子设计和响应面法优化某胶磷矿浮选试验[J].

非金属矿, 2017, 40(3): 22–25.

|

| [27] |

SONG G H, WU Y, LI C X. Engineering design optimization based on intelligent response surface methodology[J].

J Shanghai Jiaotong Univ, 2008, 13(3): 285–290. |

| [28] |

LIU H S, BAO J, XING Z W, et al. Modeling and FE simulation of quenchable high strength steels sheet metal hot forming process[J].

Journal of Materials Engineering and Performance, 2011, 20(6): 894–902. |

| [29] |

LIU H S, LIU W, BAO J, et al. Numerical and experimental investigation into hot forming of ultra high strength steel sheet[J].

Journal of Materials Engineering and Performance, 2011, 20(1): 1–10. |

| [30] |

王安琪, 王永良, 叶礼平, 等. 响应曲面法优化氧化铜渣浮选提铜工艺[J].

化工学报, 2018, 69(7): 3018–3028.

|

| [31] |

刘慧利, 胡建杭, 王华, 等. 铜渣氢气还原过程中的物相转变[J].

过程工程学报, 2012, 12(2): 265–270.

|

| [32] |

许冬, 春铁军, 陈锦安. 铜渣高温快速还原焙烧-磁选回收铁的研究[J].

矿冶工程, 2017, 37(1): 89–91.

|

| [33] |

LI K Q, PING S, WANG H Y, et al. Recovery of iron from copper slag by deep reduction and magnetic beneficiation[J].

International Journal of Minerals Metallurgy and Materials, 2013, 20(11): 1035–1041. |

| [34] |

杨慧芬, 景丽丽, 党春阁. 铜渣中铁组分的直接还原与磁选回收[J].

中国有色金属学报, 2011, 21(5): 1165–1170.

|

| [35] |

朱茂兰, 熊家春, 胡志彪, 等. 铜冶炼渣选铜尾矿还原焙烧—磁选回收铁工艺研究[J].

有色金属(冶炼部分), 2016(7): 13–16.

|

| [36] |

王云, 朱荣, 郭亚光, 等. 铜渣还原磁选工艺实验研究[J].

有色金属科学与工程, 2014, 5(5): 61–67.

|

| [37] |

王红玉, 李克庆, 倪文, 等. 某高铁二次铜渣深度还原—磁选试验研究[J].

金属矿山, 2012, 41(11): 141–144.

|

| [38] |

刘纲, 朱荣, 王昌安, 等. 铜渣熔融氧化提铁的试验研究[J].

中国有色冶金, 2009(1): 71–74.

|

| [39] |

廖曾丽, 唐谱, 张波, 等. 铜渣在中低温下氧化改性的实验研究[J].

中国有色冶金, 2012, 41(2): 74–78.

|

| [40] |

杨涛, 胡建杭, 王华, 等. 铜电炉冶炼贫化渣焙烧富集Fe3O4[J].

过程工程学报, 2011, 11(4): 613–619.

|

| [41] |

刘金生, 姜平国, 肖义钰, 等. 从铜渣中回收铁的研究现状及其新方法的提出[J].

有色金属科学与工程, 2019, 10(2): 19–24.

|

| [42] |

刘春, 黄丽娟. 铜冶炼炉渣浮选尾矿中选铁的试验研究[J].

福建冶金, 2016, 45(2): 1–6.

|

| [43] |

朱茂兰, 王俊娥, 陈杭, 等. 铜渣熔融还原回收铁试验研究[J].

有色金属(冶炼部分), 2019(1): 16–18.

|

| [44] |

詹保峰, 黄自力, 杨孽, 等. 焙烧-浸出-磁选回收铜渣中的铁[J].

矿冶工程, 2015, 35(2): 103–106.

|

2020, Vol. 11

2020, Vol. 11