| 铁硫合金制备工艺的优化 |

现代铜冶金多采用强氧化熔炼,该体系的冶炼强度大、氧势高、铜锍品位高,因此熔炼渣中磁性氧化铁含量高,这是渣含铜升高和形成炉结的重要原因[1-2]。当熔炼渣送入沉降电炉,熔体中的Fe3O4会部分析出并沉于炉底形成炉结,降低了沉降电炉的有效容积[3-5],炉底炉结增厚会危害沉降电炉的正常操作,使用铁硫合金消除炉结,由于铁硫合金密度大、熔点低,熔解炉结速度快,并且兼具还原和硫化作用,不仅可以高效、安全地消除在沉降电炉炉底形成的过厚炉结,还可以有效回收炉结中的有价金属[6]。

作者前期研究[6]提出了用Fe2O3、硫铁矿(主要成分FeS2)和焦炭混合制备铁硫合金消除炉结,制备的铁硫合金能满足消除炉结要求,但同时发现,实际硫含量与预期硫含量有一定误差,这主要是由于焦炭灰分中含有SiO2。由于工业应用条件下无法使用纯Fe2O3,同时为了降低焦碳灰分的影响,文中结合生产实际将制备原料改为铁精矿(主要成分Fe2O3)、硫铁矿(主要成分FeS2)和增炭剂。但铁精矿杂质成分较多,特别是SiO2会导致铁以铁橄榄石的形式损失[7-9],由前人研究可知,加入CaO改变体系二元碱度可以减少铁损失[10-13];同时探索发现碳粒度过细,铁硫合金无法汇聚到一起,而是呈颗粒状分布;另外碳添加比不同,物料被还原的程度也不同[14-16]。

针对上述问题,文中通过改变体系的二元碱度、碳粒度、碳添加比,进一步优化铁硫合金制备工艺,以期获得密度合适、汇聚良好的铁硫合金。

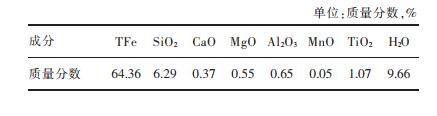

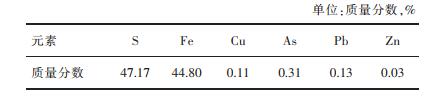

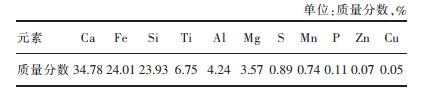

1 实验部分 1.1 实验材料铁精矿(工业等级,粒度<0.42 mm),成分见表 1;硫铁矿(工业等级,粒度0.42~<0.84 mm),成分见表 2;增炭剂(工业等级),固定碳大于92%,挥发分小于1%,灰份0.7%;生石灰(分析纯,粒度<0.074 mm),CaO含量98%。

| 表 1 铁精矿化学成分 Table 1 Chemical composition of iron ore concentrate |

|

| 点击放大 |

| 表 2 硫铁矿主要成分 Table 2 Main components of pyrite |

|

| 点击放大 |

1.2 实验原理 1.2.1 二元碱度对铁硫合金性能影响实验

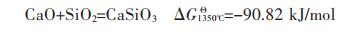

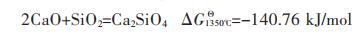

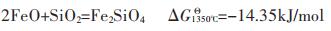

实验材料铁精矿中含有6.29%的SiO2,其余杂质成分含量较小影响不大,可以忽略;增碳剂中的灰分含量比较低,可忽略灰分的影响。在制备铁硫合金的过程中,CaO根据添加量的不同能与物料中的SiO2发生下列反应:

|

(1) |

|

(2) |

FeO能与SiO2发生下列反应:

|

(3) |

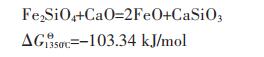

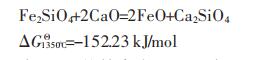

铁橄榄石(Fe2SiO4)能与不同添加量的CaO发生下列反应:

|

(4) |

|

(5) |

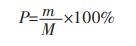

CaO与SiO2的结合力比FeO与SiO2的结合力大,因此在还原过程中加入适量的CaO,可以强化CaO和SiO2结合,从而游离出FeO[17-18]。为了减少铁以FeO的形式与SiO2结合造成的损失,实验通过加入不同质量的CaO改变体系二元碱度,探索二元碱度对铁硫合金密度和汇聚率的影响,铁硫合金汇聚率的计算公式如下:

|

(6) |

其中:P表示铁硫合金汇聚率;m表示汇聚的合金重量;M表示理论上应得到的铁硫合金重量,此时忽略了物料中SiO2和其它杂质对铁的损耗影响。

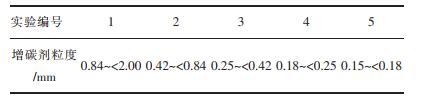

1.2.2 碳粒度对铁硫合金性能影响实验由于铁精矿和硫铁矿直接来源于实际生产原料,故保持铁精矿和硫铁矿的粒度不变,改变增碳剂的粒度,探索不同碳粒度对铁硫合金密度和汇聚率的影响。

1.2.3 碳添加比对铁硫合金性能影响实验碳添加比在改变体系的还原气氛的同时,也影响还原的程度和还原率。取反应维持在CO体系下的增碳剂用量为碳的基准量,在基准量的基础上改变增碳剂添加量,探索不同碳添加比对铁硫合金密度和汇聚率的影响。

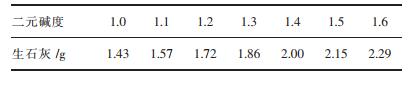

1.3 实验过程按照硫含量35%(原子百分比)取铁精矿22.78 g和硫铁矿13.57 g。按照碳的基准量取增炭剂5.5 g,固定增炭剂粒度在0.18~<0.42 mm,不同二元碱度下的生石灰配料如表 3;按照碳的基准量取增炭剂5.5 g,固定二元碱度1.3,不同碳粒度分组如表 4;固定二元碱度1.3,固定增炭剂粒度在0.25~<0.42 mm,不同碳添加比配料如表 5。将配置好的物料充分混合,然后放入石墨坩埚中压实,为防止坩埚内氧气影响实验效果,在样品上层均匀撒入增炭剂粉,并盖上坩埚盖。待马弗炉升温至1 350 ℃时,趁热放入装有样品的石墨坩埚,保温30 min后关闭电源,立即从马弗炉中取出样品,在空气中冷却至室温。

| 表 3 不同二元碱度下的生石灰配料表 Table 3 Quicklime distribution table under different binary alkalinity |

|

| 点击放大 |

| 表 4 不同碳粒度分组表 Table 4 Distribution table of carbon-increasing agent with different granularities |

|

| 点击放大 |

| 表 5 不同碳添加比配料表 Table 5 Different carbon addition ratio distribution table |

|

| 点击放大 |

1.4 分析测试

用电子密度计(MH-300A)测量密度;用金相显微镜(XJP-6A)观察金相组织结构;用X射线荧光光谱分析仪(XRF1800-CCDE)进行元素分析。

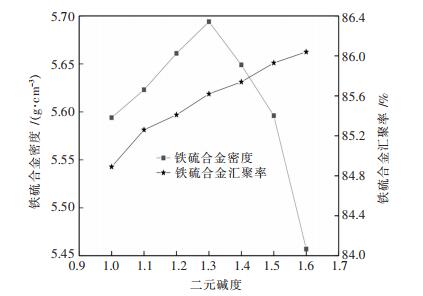

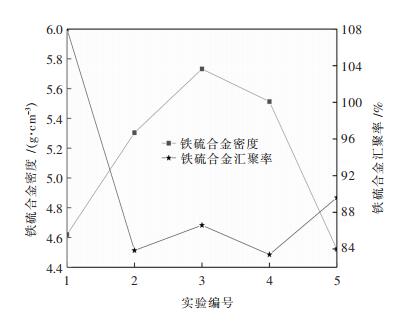

2 结果与分析 2.1 二元碱度对铁硫合金性能的影响二元碱度对铁硫合金密度和汇聚率的影响如图 1。由图 1可知,二元碱度在1.0~1.6范围内,铁硫合金的密度随着二元碱度的升高先升高后下降,在二元碱度为1.3时密度达到最大值;铁硫合金汇聚率随着二元碱度的升高而升高。这是由于随着二元碱度在1.3之前升高,有更多的FeO被CaO置换而游离出来,游离状态的FeO会被C还原成单质铁,从而使铁硫合金铁含量增加,进而增加铁硫合金密度。但是当二元碱度超过1.3继续升高时,由于CaO与SiO2形成过多的偏硅酸钙或硅酸钙(两者熔点高、密度小,实验温度下均为固态),偏硅酸钙或硅酸钙会导致渣的黏度变大[19],抑制铁晶粒长大[20],从而影响铁硫合金的汇聚长大,固相的偏硅酸钙或硅酸钙也会夹杂到铁硫合金中又影响了铁硫合金的密度和汇聚率,因此造成铁硫合金密度下降、汇聚率却升高。

|

| 图 1 二元碱度对铁硫合金密度和汇聚率的影响 Fig. 1 Effect of binary alkalinity on density and sink rate of iron-sulfur alloy |

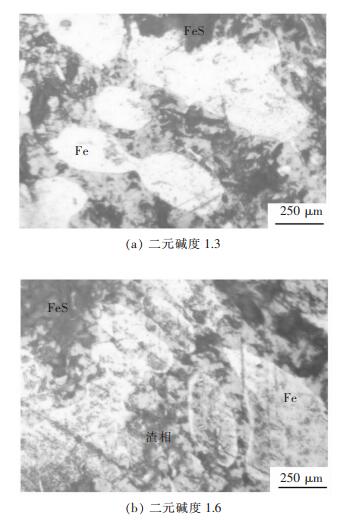

图 2所示是二元碱度为1.3和1.6时制备的铁硫合金金相显微组织图,由图 2可知,二元碱度为1.3时,合金中只有Fe和FeS相的存在,而二元碱度为1.6时,合金中还有渣相的存在,白色的渣相是由硅酸钙或偏硅酸钙组成,密度较低的渣相掺杂在合金中影响了合金的密度和汇聚率,从而改变了铁硫合金的性能。综上,二元碱度为1.3时制备出的铁硫合金性能较优。

|

| 图 2 不同二元碱度下制备的铁硫合金金相显微组织 Fig. 2 Metallographic microstructure of iron-sulfur alloys prepared under different binary alkalinity |

2.2 碳粒度对铁硫合金性能的影响

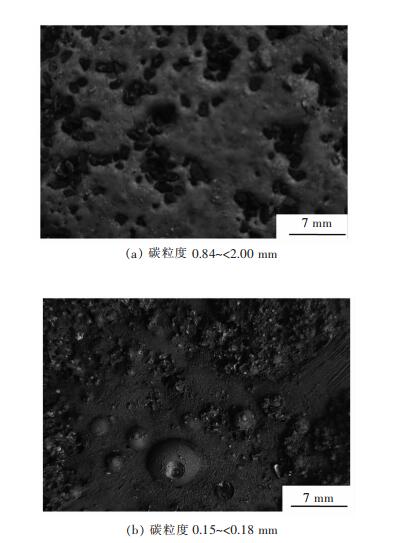

碳粒度对铁硫合金密度和汇聚率的影响如图 3,由图 3可知,铁硫合金的密度随着碳粒度的减小呈现出先增加后减小的趋势,在碳粒度为0.25~<0.42 mm时达到最大值;铁硫合金的汇聚率却呈现出波动的状态,而且在第1组和第5组出现较大波动。为了进一步分析造成这种现象的原因,取第1组和第5组宏观形貌图分析,如图 4。

|

| 图 3 碳粒度对铁硫合金密度和汇聚率的影响 Fig. 3 Effect of carbon particle size on density and convergence rate of iron-sulfur alloy |

由图 4(a)可知,碳粒度过大,有许多碳颗粒夹杂到合金当中,导致了合金密度较低而汇聚率较大,此时夹杂到合金当中的碳颗粒无法再参与还原,因此这时物料也没有得到充分还原。由图 4(b)可知,碳粒度过小,大部分渣与合金没有分离,而是掺杂在合金当中,从而导致了合金密度较低而汇聚率较大;这主要是由于碳粒度过小时比表面积较大,从而加剧了还原速度,渣还没来得及汇聚上浮便被大量生成的铁包围,掺杂在铁硫合金中的渣也阻碍了铁、硫化亚铁的进一步汇聚。综上,排除第1和第5组由于合金被碳或渣掺杂导致的汇聚率较高问题,可知在碳粒度为0.25~<0.42 mm时制备出的铁硫合金性能较优。

|

| 图 4 不同碳粒度下的宏观形貌 Fig. 4 Macro-morphology of different cabon paeticle sizes |

2.3 碳添加比对铁硫合金性能的影响

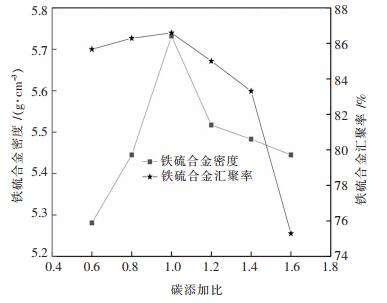

碳添加比对铁硫合金性能的影响如图 5,由图 5可知,铁硫合金密度随着碳的添加比先增加后减小,在碳添加比为1时达到最大值;铁硫合金汇聚率随着碳的添加比先增加后减小,在碳添加比为1时达到最大值。造成这种现象的原因是:当增碳剂用量较小时,物料没有得到充分还原,合金中还含有部分铁的氧化物,渣中铁橄榄石带走的铁也未被充分还原出来,因此合金的密度和汇聚率在碳添加比为1之前呈现增大趋势。当增碳剂用量较大时,过量的碳在高温还原时会留下较大的空隙,并且反应生成的渣会掺杂其中阻碍铁晶核的长大,掺杂在合金中的渣一方面降低了合金密度,另一方面也会与过量的碳一起阻碍合金的汇聚,致使部分合金呈颗粒状,从而降低了合金的汇聚率。综上,碳添加比为1时制备出的铁硫合金性能较优。

|

| 图 5 碳添加比对铁硫合金密度和汇聚率的影响 Fig. 5 Effect of carbon addition ratio on density and convergence rate of iron-sulfur alloy |

2.4 铁硫合金及残渣成分分析

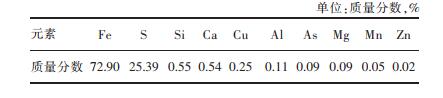

取铁硫合金硫含量35%(原子百分比)的较优制备条件(制备温度1 350 ℃、保温时间30 min、二元碱度1.3、碳粒度0.25~<0.42 mm、碳添加比为1)下制备出的铁硫合金及残渣进行X射线荧光光谱分析,各元素的质量百分比如表 6和表 7所列。

| 表 6 铁硫合金主要成分 Table 6 Main components of iron-sulfur alloy |

|

| 点击放大 |

| 表 7 残渣主要成分 Table 7 The main component of the residue |

|

| 点击放大 |

由表 6可知,铁硫合金中铁硫的总含量达到了98.29%,因此物料中铁硫的实际利用率为85.11%;将预期硫含量35%(原子百分比)换算成质量百分比是23.73%,表 6中实际硫含量比预期硫含量高,误差为7%;进一步计算得出铁损失占总铁的17.41%、硫损失占总硫的6.72%,说明铁的损失远高于硫。由表 7可知,残渣中有铁和硫存在,说明了在较优制备条件下,有部分铁和硫损失在残渣中。

3 结论1)在硫含量35%、制备温度1 350 ℃、保温时间30 min的情况下,用铁精矿、硫铁矿和增炭剂制备铁硫合金,物料的二元碱度为1.3、碳粒度为0.25~<0.42 mm、碳添加比为1时,制备出的铁硫合金密度和汇聚率是较优的(密度5.73 g/cm3、汇聚率86.59%),而且此时物料中的碳可以得到充分利用,残渣与合金可以良好分离。

2)在较优制备条件下铁硫的实际利用率为85.11%,铁和硫均有部分损失在渣中,但铁损失远高于硫,因此制备出的铁硫合金实际硫含量偏高。

3)实验过程中,石墨坩埚也会参与还原反应,导致实际碳添加比偏小,但并不影响较优铁硫合金密度、汇聚率及实际利用率。若选用其他类型坩埚将会出现造渣反应,不仅造成部分物料损耗,更会恶化残渣与合金的分离。

| [1] |

郝以党, 吴龙, 胡天麒, 等. 熔融铜渣中的金属提取及尾渣制矿棉探索试验[J].

环境工程, 2015, 33(2): 105–108.

|

| [2] |

赵凯, 程相利, 齐渊洪, 等. 水淬铜渣的矿物学特征及其铁硅分离[J].

过程工程学报, 2012, 12(1): 38–43.

|

| [3] |

熊伟.沉降电炉侧吹贫化新工艺研究[D].昆明: 昆明理工大学, 2013.

|

| [4] |

马永明, 连国旺. 闪速炉炼铜中渣四氧化三铁的来源与控制[J].

有色金属科学与工程, 2019, 10(2): 35–44.

|

| [5] |

高晓艳. 镍冶炼沉降电炉的生产实践[J].

中国有色冶金, 2016, 45(3): 20–21.

DOI: 10.3969/j.issn.1672-6103.2016.03.006.

|

| [6] |

谢文东, 陈雯, 张周, 等. 制备铁硫合金消除沉降电炉炉结的研究[J].

有色金属科学与工程, 2020, 11(1): 13–18.

DOI: 10.13264/j.cnki.ysjskx.2020.01.003.

|

| [7] |

钟荣海, 黄柱成, 易凌云, 等. 钠盐强化某低品位铁矿含碳球团还原机理[J].

中南大学学报(自然科学版), 2019, 50(3): 506–513.

|

| [8] |

张浩, 王广, 张诗瀚, 等. 铜渣直接还原动力学[J].

有色金属科学与工程, 2019, 10(1): 28–33.

|

| [9] |

SHI C J, MEYER C, BEHNOOD A. Utilization of copper slag in cement and concrete[J].

Resources, Conservation and Recycling, 2008, 52(10): 1115–1120. DOI: 10.1016/j.resconrec.2008.06.008. |

| [10] |

孙景荣.

焊接名词术语释义大全[M]. 北京: 化学工业出版社, 2015.

|

| [11] |

高强健, 魏国, 刘常升, 等. 二元碱度对印尼钒钛矿烧结过程及烧结矿质量的影响[J].

东北大学学报(自然科学版), 2016, 37(12): 1726–1730.

|

| [12] |

CHEN P W, LI G W, ZHAO Z W, et al. Direct reduction of limonite-coal slime pellets[J].

Chin. J. Process Eng, 2015, 15(6): 1029–1033. |

| [13] |

朱茂兰, 王俊娥, 陈杭, 等. 铜渣熔融还原回收铁试验研究[J].

有色金属(冶炼部分), 2019(1): 16–18.

DOI: 10.3969/j.issn.1007-7545.2019.01.004.

|

| [14] |

王苗, 杨双平, 庞锦琨. 火法铜渣改质还原提铁试验研究[J].

矿冶工程, 2019, 39(1): 98–101.

|

| [15] |

ZHAI X J, LI N J, ZHANG X, et al. Recovery of cobalt from converter slag of chambishi copper smelter using reduction smelting process[J].

Transactions of Nonferrous Metals Society of China, 2011, 21(9): 163–168. |

| [16] |

刘述仁, 于站良, 谢刚, 等. 从拜耳法赤泥中回收铁的试验研究[J].

轻金属, 2014(2): 14–17.

|

| [17] |

贾岩, 倪文, 郑斐, 等. 鲕状赤铁矿深度还原过程中铁粒生长特征研究[J].

金属矿山, 2010(10): 52–56.

|

| [18] |

宫晓然.铜渣直接还原改性实验研究[D].唐山: 华北理工大学, 2016.

|

| [19] |

牛丽萍, 刘捷元, 宋锦波, 等. 熔融铜渣天然气还原过程的研究[J].

材料与冶金学报, 2016, 15(3): 200–204.

|

| [20] |

张琳, 刘先阳, 库建刚. 氧化钙在铜渣还原过程中的作用[J].

中国冶金, 2019, 29(9): 9–14.

|

2020, Vol. 11

2020, Vol. 11