| 钕铁硼废料资源化回收利用研究进展 |

b. 江西理工大学,工程研究院,江西 赣州 341000

b. Engineering Research Institute, Jiangxi University of Science and Technology, Ganzhou 341000, China

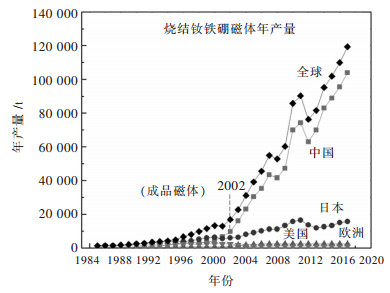

钕铁硼永磁体性能优良,高性能的钕铁硼永磁材料被广泛应用于计算机、电机、核磁共振成像仪等高科技领域[1-2]。2017年中国烧结钕铁硼市场产量10.4万t,全球烧结市场产量12万t[3]。WTGs预测在2020—2030年期间钕铁硼的年平均需求增长率将增长10%[4]。这些数据表明钕铁硼永磁材料的市场需求很高,并且中国的钕铁硼产量占有很高的份额,这促进了钕铁硼永磁产业的发展。钕铁硼永磁材料生产工艺相对成熟,但仍然存在一些问题。在钕铁硼的生产过程中,由于工艺和设备的原因,在生产过程中会产生占原材料约25%的废料,其中稀土成分的质量分数约占33%[5-6]。所以钕铁硼废料的综合回收利用有很大的潜在价值, 钕铁硼废料中稀土的回收也越来越得到重视。稀土资源不可再生,使用经济有效的方法回收利用钕铁硼废料中的有价物质,能够创造一定的经济价值、节约资源和减少对环境的污染。图 1所示为近几年全球烧结钕铁硼产量。

|

| 图 1 全球烧结钕铁硼磁体年产量 Fig. 1 Global annual production of sintered Nb-Fe-B magnets |

1 钕铁硼废料的产生

钕铁硼永磁材料的生产方法主要有烧结法和黏结法。其中烧结钕铁硼占有较大的比重,因此废料多来源于烧结工艺。烧结钕铁硼的工艺流程[7]:混料→熔炼铸锭→破碎制粉→磁场取向成型→烧结热处理→后加工充磁。钕铁硼废料的产生[8]主要来自机械加工时的损耗以及表面处理时不合格的产品。由于不同的生产工艺,钕铁硼废料形态也有很大不同,有呈粉状、粒状、块状、泥状等形态,含水量也不相同,而且不同钕铁硼废料的结构和质地也不同[9],这也给钕铁硼废料的处理带来了一定的难度。

2 钕铁硼废料回收利用的研究进展钕铁硼废料有很大的回收利用价值,促进了广大科研工作者对从钕铁硼废料中回收稀土等有价成分展开相关研究[10]。查阅相关文献发现研究比较多的是采用盐酸、硫酸等进行酸浸分解钕铁硼废料,再进一步回收稀土[11]。这类方法,操作简单,浸出率高,工艺成熟,但会产生大量的酸性废水,污染环境,处理成本高。而且环保的要求越来越严格,寻找更加环保有效的处理钕铁硼废料的方法很有必要。根据查阅的相关文献,总结了一些传统酸法浸出和从钕铁硼废料中回收稀土的新工艺的相关研究。

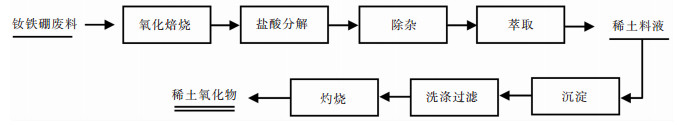

2.1 传统法从钕铁硼废料中回收稀土 2.1.1 盐酸优溶法回收钕铁硼废料中的稀土盐酸优溶法要在严格控制pH及稀土浓度的条件下使稀土优先溶解,然后进行稀土分离,最后得到稀土的氧化物。主要工序为氧化焙烧、除杂、萃取分离、沉淀、灼烧。图 2所示为盐酸优溶法工艺示意图。刘明清[12]研究用盐酸优溶法处理钕铁硼废料,使用草酸沉淀稀土,控制渣中WREO小于0.6%,稀土回收率大于95%,稀土产品的纯度大于99%。王毅军等[13]研究盐酸优溶法分离回收钕铁硼废料中的钕镝,使用碳铵沉淀稀土,控制渣中WREO小于0.6%,最后得到稀土的回收率大于92%,所制得氧化镝的绝对纯度大于99%。吴继平等[14]研究了氧化焙烧-盐酸分解法从钕铁硼废料中分离提取稀土,探究了各种因素对铁的氧化率和对稀土浸出率的影响。得出结论,在700 ℃下焙烧1.5 h,铁氧化率达到99.3%;在盐酸浓度4 mol/L,浸出时间1.5 h,液固比5:1,温度90 ℃时,稀土浸出率达到99.33%。江泽佐等[15]研究了氯酸钠氧化法除去盐酸优溶液中的铁。一般工业氧化除铁用的是双氧水,但由于体系温度过高,双氧水会大量分解导致试剂的浪费和Fe2+氧化不完全。使用理论量氯酸钠反应2 h,盐酸优溶液中Fe2+可降至0.001 g/L,Fe2+氧化率达到99.99%,并且产品质量稳定合格。

|

| 图 2 盐酸优溶法工艺示意 Fig. 2 Schematic diagram of the process of hydrochloric acid solution |

盐酸优溶法操作流程简单,得到的稀土氧化物的纯度高。盐酸优溶的关键在于钕铁硼废料的氧化焙烧,焙烧得到稀土的氧化物和三氧化二铁(Fe2O3),低浓度的酸会优先溶解稀土氧化物,达到选择性浸出的效果。但由于使用低浓度的酸,废料溶解的效率不高,而且会产生大量废水。

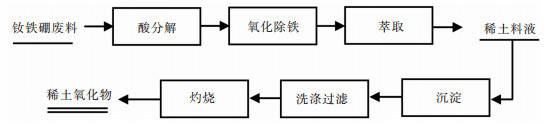

2.1.2 全溶剂萃取法回收钕铁硼废料全溶剂萃取法用盐酸将稀土、铁等全部溶解后,再把稀土、铁和钴等逐步分离提纯,最后得到各种产物。图 3所示为全溶剂萃取法工艺示意图。陈云锦[16]提出全溶剂萃取法回收钕铁硼废料。他使用盐酸将废料全部溶解,用双氧水将Fe2+氧化为Fe3+,N503萃取除铁,获得稀土和钴的水溶液后用P507将稀土萃取出来,然后用不同酸度的盐酸分段反萃分离稀土,草酸沉淀后灼烧得到99%的Nd2O3和98%的Dy2O3,萃余液用碳酸钠沉钴得99%碳酸钴。

|

| 图 3 全溶剂萃取法工艺示意 Fig. 3 Schematic diagram of the process of total solvent extraction |

全溶剂萃取法回收率高,能够回收废料中的稀土,并将其中的钴以碳酸钴形式分离出来。但全溶法会消耗大量的酸,溶液造成环境污染。而且溶液中铁含量很高,产品纯度不高,除铁也要耗费大量试剂。

采用溶剂萃取法分离回收稀土是比较常见的方法。盐酸溶解,萃取分离的关键在于萃取剂的选择,合适的萃取剂能够将稀土分离的比较完全,以获得高纯度的产物。随着研究的深入,已经有越来越多的试剂被用来萃取稀土。例如:NaCyanex 302[17]、Cyanex 923[18]、D2EHPA[19]、TBP[20]、二壬基苯基磷酸[21]等萃取剂在稀土的溶剂萃取的应用中都取得了较好效果。

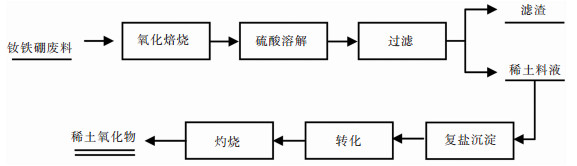

2.1.3 硫酸复盐法回收钕铁硼废料刘苏[22]详细阐述了硫酸复盐法的工艺流程:硫酸复盐法用硫酸来溶解氧化焙烧后的钕铁硼废料,然后在较高的温度下加入硫酸钠形成稀土的复盐沉淀,加碱转化,盐酸浸出,再用草酸沉淀稀土,最后灼烧得到稀土氧化物。最优工艺条件下氧化钕直接收率达到95%。许涛等[5]研究了钕铁硼废料中钕、镝和钴的回收,采用硫酸溶解、复盐沉淀稀土、碱转化、盐酸溶解、复盐沉淀铁、P507-盐酸体系萃取、沉淀、灼烧等操作,能够将钕铁硼废料中的钕、镝、钴充分分离。图 4所示为硫酸复盐法工艺示意图。魏成富等[23]研究了硫酸复盐法回收钕铁硼废料中含铁水的处理。在形成复盐沉淀后废水中铁以硫酸亚铁(FeSO4)形式存在,经过蒸发浓缩、冷却结晶、干燥、重结晶等工序得到高纯度的硫酸亚铁。

|

| 图 4 硫酸复盐法工艺示意 Fig. 4 Schematic diagram of the process of double salt of sulfuric acid |

硫酸复盐法关键在于形成稀土的复盐,这个过程需要较高的温度,能耗大。而且加碱转化时要先中和溶液中的酸,要耗费大量的碱,再次酸浸时耗费大量的酸,整个过程比较复杂,试剂消耗量大。

2.1.4 渣金熔分法回收钕铁硼废料目前也有采用火法从钕铁硼废料中回收稀土,其中渣金熔分技术在钕铁硼废料回收上取得了一定的效果。邓永春等[24]采用直接还原-渣金熔分法回收稀土钕铁硼废料中铁合金和稀土氧化物渣。在反应罐中用还原剂半焦直接还原得到海绵铁,然后经渣金熔分得金属铁合金和稀土氧化物熔渣。其中铁、钴以单质合金形式存在,稀土氧化物与铁精矿中的脉石成分形成REO-SiO2-Al2O3熔渣,渣中稀土含量达48.42%,有很大的回收利用价值。卢小能等[25]采用渣金熔分法回收钕铁硼超细粉废料中的稀土和铁。并研究了坩埚材质、造渣剂配比、熔分温度和反应时间对渣金熔分效果的影响。发现在1 550 ℃下反应4 h,渣中稀土氧化物分数达到82.72%;使用石墨坩埚并加入CaO和SiO2做造渣剂、控制渣系碱度可以得到稀土氧化物富集的渣相和铁基金属相,渣金分离明显。

渣金熔分法属于火法,能够有效将金属和稀土进行分离,但要得到单一金属或稀土氧化物还要进一步处理,并且需要造渣,实验的温度较高,对于实验设备有一定的要求。

2.1.5 短流程再制造法回收钕铁硼废料以湿法或火法回收钕铁硼废料,都是要破坏钕铁硼废料的晶体结构,并将稀土等有价元素分离提纯,以达到资源的回收再利用。而短流程再制造法则是通过特殊处理,如加入合金NdDyCoCuFe[26-28]等再制造磁体,提高磁体的性能,以达到商业用品的要求。

周头军等[29]将回收的磁体经过去除表面氧化、机械破碎、氢爆和气磨等处理制得平均粒度为3 μm的磁粉。将磁粉与镨钕粉混合再处理制得烧结钕铁硼磁体。实验表明加入2%PrNd后的磁体矫顽力相比于一次成品恢复到102%,剩磁和磁能积分别为一次成品的95%和90%,方形度有所下降。Li Chencheng等[30]采用晶界扩散法,在烧结废钕铁硼粉末中按100 mm级加入Dy2O3。实验表明添加少量Dy2O3可显著提高磁体的Br,最大Hcj可达到1 310 kA/m,最大(BH)可达到204 kJ/m3。Liu Weiqiang等[31]向废钕铁硼粉体中添加DyH3纳米粒子制备再生磁体。与初始废烧结磁体相比,所制备的最佳再生磁体含有1.0%(指质量分数)的DyH3纳米粒子。Hcj、Br和(BH)的最大值分别为101.7%、95.4%和88.58%,恢复良好。富Nd相体积分数随DyH3含量的增加而增加。

以废磁体再生磁体的方法回收钕铁硼废料,相比于通过化学提纯回收的方法工艺流程短、能耗低、环境污染小。但再生磁体的性能难以达到直接生产的磁体。

2.2 采用新工艺从钕铁硼废料中提取稀土 2.2.1 选择性电化学浸出回收钕铁硼废料选择性电化学浸出法在盐酸浸出的基础上采用电能与盐酸浸出结合的方式从钕铁硼废料中回收稀土。Prakash Venkatesan等[32]研究了在室温下采用电化学浸出从钕铁硼废料中回收稀土。先将钕铁硼废料用盐酸(HCl)和作为添加剂盐的氯化钠(NaCl)部分浸出。然后将浸出液和剩余的钕铁硼废料作为阳极液,阴极液是低浓度的氯化钠溶液,中间用阴离子交换膜隔开。电解时,铁以Fe(OH)3的形式氧化沉淀,而≥95%的稀土元素和钴被提取到浸出液中。电解完成后过滤除铁,用草酸沉淀稀土,灼烧得纯度≥99%稀土氧化物。整个过程能够完全除铁,并且只消耗氯化钠、草酸和电能。

这种选择性电化学浸出过程的盐酸可以循环利用,可以解决在一般酸浸工艺产生大量酸性废水的问题。它关键在于膜的选择,以及控制两极电解液中氯化钠的浓度。

关于电化学法处理回收钕铁硼废料,Prakash Venkatesan等还做了扩展性的研究。Prakash Venkatesan等[33]用盐酸完全浸出钕铁硼磁铁废料,然后进行电化学氧化,选择性地将渗滤液中的铁(Ⅱ)氧化为铁(Ⅲ)。最后,将草酸直接加入电氧化渗滤液中,选择性析出98%以上的稀土元素作为稀土草酸盐。稀土草酸盐煅烧产生的混合稀土氧化物纯度为99.2%,副产品为Fe(Ⅲ)溶液。Prakash Venkatesan等[34]还研究了另一种选择性提取稀土的电化学过程。他们采用电解预处理方法将钕铁硼磁铁废料中的元素转化为相应的氢氧化物。采用双阳极系统,在电化学反应器中将钕铁硼磁体废料与惰性阳极一起作为阳极。采用惰性阳极,确保磁铁废料中的铁转化为铁(Ⅲ)。用盐酸浸出混合后的氢氧化物,获得97%以上的稀土和钴浸出液,而铁留在渣中。然后,用草酸选择性地沉淀稀土草酸盐,草酸又重新生成盐酸,形成一个循环过程。稀土草酸盐煅烧后产生纯度为99.2%的稀土氧化物,可直接用于稀土金属的生产。

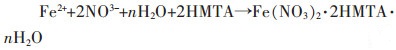

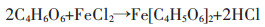

2.2.2 盐酸结合改性剂回收钕铁硼废料盐酸酸溶过程中铁会大量溶解,在后续除杂提纯方面一直是一个影响稀土提取的问题。盐酸优溶法虽然可以选择性提取稀土,但这种方法使用酸的浓度较低、浸出时间长,而且要对钕铁硼废料进行氧化焙烧。Tian Yilan等[35]在使用盐酸浸出过程中加入酒石酸或六亚甲基四胺(HMTA)作为螯合剂,酒石酸和六亚甲基四胺(HMTA)能够与铁形成稳定络合物,与稀土形成不稳定络合物,可以防止铁的浸出。HMTA和酒石酸与铁的络合反应:

|

(1) |

|

(2) |

Tian Yilan等[35]研究了盐酸浓度、螯合剂浓度和温度对浸出过程的影响,在最优条件下稀土的提取率为99.27%。浸出完成后用草酸沉淀稀土,然后焙烧得稀土氧化物,焙烧得到的稀土氧化物的纯度为95.83%以上,回收率为90.18%。

在盐酸浸出时加入六亚甲基四胺(HMTA)和酒石酸可降低浸出过程中酸的消耗,浸出率很高,但焙烧得到的稀土氧化物的纯度和回收率不是很高,可能是稀土与六亚甲基四胺(HMTA)和酒石酸形成了少量不稳定络合物,在草酸沉淀时降低了产品的回收率和纯度。

2.2.3 以碳(C)为提取剂回收钕铁硼废料近年来以碳(C)作为提取剂的研究取得了一定的进展。Liu Bowen等[36]以废锯末生物炭为提取剂,提出了一种从废钕铁硼磁体中回收稀土元素的碳化/加氢水解新工艺。将废锯末粉碎后在高温下制成生物炭,钕铁硼废料先退磁再用研磨机粉碎,然后将生物炭和钕铁硼废料以不同的堆放方式焙烧,并通入氩气保护。发现将生物炭放置在坩埚底部,生物炭在上方为磁铁粉的焙烧方式,稀土的纯度和回收率更高。焙烧得到NbFeB-C/H合金(RECs和REHs),加水形成氢氧化稀土(REOHs),较优条件下回收的氢氧化稀土(REOHs)的纯度达到99.43%,稀土回收率为88.4%,最后焙烧得到稀土氧化物。BianYuyang等[37]采用真空熔炼的方法,将钕铁硼废料放入真空石墨坩埚中熔化,碳与稀土反应得到稀土碳化物合金。然后对铸态NbFeBCsat合金进行了机械粉碎,并在水中水解得稀土氢氧化物,进一步采用磁选法从稀土氢氧化物中去除铁渣。该方法的较优回收率达到93%,稀土氢氧化物的纯度达到99.7%,焙烧后得到的稀土氧化物能够用于电解生产稀土金属。

以生物炭、石墨碳等碳(C)源作为提取剂能够有效回收钕铁硼废料中的稀土,也有研究人员做过其他提取剂从钕铁硼废料中回收稀土的研究,如FeO-B2O3[38]等。但这类方法实验条件严格,要在氩气保护或真空条件下进行,对钕铁硼废料的要求较高,要是未污染、未氧化或少量氧化的钕铁硼磁体。而且得到的是稀土氧化物的混合物,难以得到单一高纯的稀土产品。

2.2.4 氢氟酸电沉积法回收超细钕铁硼废料氢氟酸电沉积法回收超细钕铁硼废料是Yang YuSheng等[39]提出的一种从超细钕铁硼废料中回收稀土的方法。超细钕铁硼废料(粒径小于1 μm),在生产过程中他们的晶体结构被打破,不能用于生产磁铁,稀土以氢氧化稀土形式存在。采用氢氟酸将稀土转变为稀土氟化物,利用稀土氟化物不溶于氢氟酸的特性直接从超细钕铁硼废料中回收稀土。而铁主要以配体的形式存在于氢氟酸中。回收的稀土氟化物用于电解生产稀土金属,溶解在氢氟酸中的铁采用电沉积法进行回收。

氢氟酸电沉积法回收超细钕铁硼废料不同于调节pH沉铁回收稀土的工艺,采用选择性沉淀稀土的方法可以极大的减少稀土在回收中的损失,整个过程所产生的废弃物较少,是一种环境友好型的工艺。但这种方法只适用于以氢氧化稀土形式存在的超细钕铁硼废料,原料单一,相比于传统湿法回收钕铁硼废料有一定的局限性。

3 发展趋势与展望采用湿法酸浸(盐酸、硫酸等)加草酸等沉淀剂回收钕铁硼废料中稀土的方法是回收含稀土废料常用的方法。其中,盐酸优溶法工艺简单、成本低廉,但需要对工艺条件严格控制,工业化难度较大;盐酸全溶法虽然更容易实现工业化生产,但耗酸量很大,需要进行稀土与铁的分离;硫酸复盐法工艺更为复杂,要用到大量的酸和碱,成本更高。上述高温冶金的方法相对来说比较环保,但对废料的要求较高,能够处理的废料比较单一,工业化生产效益低或暂不能工业化生产。电化学法在酸耗以及产生废液量上比湿法要少,对环境的污染更小,但生产的成本以及严格工艺条件上是限制其工业化的主要问题。例如,选择性电化学浸出法需要选择合适阴离子交换膜,膜的研发与更换会增加生产的成本。因此,为了能高效综合回收利用钕铁硼废料,在获得经济效益的同时减少对环境的污染,可以从以下3个方面展开研究:

1)钕铁硼废料回收处理的研究应该向降低盐酸以及草酸用量的方向进行,可以通过添加改性剂来减少酸的使用,在保证产品质量的前提下选择更经济有效的改性剂。或者选择更加绿色经济的沉淀剂取代草酸和碳酸氢铵。

2)含有大量油泥的钕铁硼废料不适合直接湿法处理,以高温焙烧处理更好。另外,湿法浸出废渣含有大量的铁,经处理后可用于钢铁厂炼铁的原料。

3)优化高温冶金的工艺条件和设备,提高对钕铁硼废料的适应性,使之能够进行工业化生产,形成经济环保的生产工艺。

致谢: 文章得到江西理工大学清江青年英才支持计划和重大研发项目资助,特此致谢!| [1] |

DC W. 高性能钕铁硼磁性材料[J].

军民两用技术与产品, 2005(7): 19.

|

| [2] |

冯瑞华, 姜山, 马廷灿, 等. 我国稀土永磁材料发展战略和建议[J].

科技管理研究, 2012, 32(15): 164–167.

|

| [3] |

上海市稀土协会. 国内外稀土永磁材料发展研讨会召开[J].

稀土信息, 2018(10): 22.

|

| [4] |

SCHULZE R, BUCHERT M. Estimates of global REE recycling potentials from NbFeB magnet material[J].

Resources, Conservation & Recycling, 2016(113): 12–27. |

| [5] |

许涛, 李敏, 张春新. 钕铁硼废料中钕、镝及钴的回收[J].

稀土, 2004(2): 31–34.

|

| [6] |

巫剑, 徐鹏, 吴玉春, 等. 钕铁硼废料综合利用研究现状[J].

山西冶金, 2018, 41(1): 48–50.

|

| [7] |

利荣森, 唐焱, 徐晋勇, 等. 烧结钕铁硼永磁体制备工艺的研究进展[J].

热加工工艺, 2019, 48(4): 10–14.

|

| [8] |

肖荣晖. 钕铁硼生产中废料的回收及利用[J].

有色冶炼, 2001(1): 23–25.

|

| [9] |

陈丽杰, 李子良, 龚傲, 等. 从稀土废料中回收稀土的研究进展[J].

中国稀土学报, 2019, 37(3): 259–272.

|

| [10] |

POLYAKOV E G, SIBILEV A S. Recycling rare-earth-metal waste using hydrometallurgical methods[J].

Theoretical Foundations of Chemical Engineering, 2016, 50(4): 607–612. |

| [11] |

李向前, 马娟娟, 刘峥延, 等. 我国稀土产品废弃物的稀土回收价值探讨[J].

生态经济, 2013(12): 89–92.

|

| [12] |

刘名清. NbFeB废渣中回收稀土的探讨[J].

科技资讯, 2009(21): 131.

|

| [13] |

王毅军, 刘宇辉, 郭军勋, 等. 用盐酸优溶法从NbFeB废料中回收稀土[J].

湿法冶金, 2006(4): 195–197.

|

| [14] |

吴继平, 邓庚凤, 邓亮亮, 等. 从钕铁硼废料中提取稀土工艺研究[J].

有色金属科学与工程, 2016, 7(1): 119–124.

|

| [15] |

江泽佐, 钟春兰, 卢阶主, 等. 钕铁硼回收料盐酸优溶液氯酸钠氧化法除铁[J].

化工技术与开发, 2018, 47(8): 55–57.

|

| [16] |

陈云锦. 全萃取法回收钕铁硼废渣中的稀土与钴[J].

中国资源综合利用, 2004(6): 10–12.

|

| [17] |

PADHAN E, NAYAK A K, SARANGI K. Recovery of neodymium and dysprosium from NbFeB magnet swarf[J].

Hydrometallurgy, 2017(174): 210–215. |

| [18] |

PANDA N, DEVI N, MISHRA S. Solvent extraction of neodymium(Ⅲ) from acidic nitrate medium using Cyanex 921 in kerosene[J].

Journal of Rare Earths, 2012, 30(8): 794–797. |

| [19] |

RADHIKA S, KUMAR B N, KANTAM M L, et al. Solvent extraction and separation of rare-earths from phosphoric acid solutions with TOPS 99[J].

Hydrometallurgy, 2011, 110(1/2/3/4): 50–55. |

| [20] |

JORJANI E, SHAHBAZI M. The production of rare earth elements group via tributyl phosphate extraction and precipitation stripping using oxalic acid[J].

Arabian Journal of Chemistry, 2016, 9(2): 1532–1539. |

| [21] |

ANITHA M, KOTEKAR M K, SINGH D K, et al. Solvent extraction studies on rare earths from chloride medium with organophosphorous extractant dinonyl phenyl phosphoric acid[J].

Hydrometallurgy, 2014(146): 128–132. |

| [22] |

刘苏. 废钕铁硼综合再生工艺[J].

中国物资再生, 1996(9): 10–12.

|

| [23] |

魏成富, 代强, 唐杰, 等. 硫酸复盐法回收NbFeB废料中含铁水的处理[J].

绵阳师范学院学报, 2010, 29(5): 38–40.

|

| [24] |

邓永春, 吴胜利, 姜银举, 等. 直接还原-渣金熔分法回收钕铁硼废料[J].

稀土, 2015, 36(5): 8–12.

|

| [25] |

卢小能, 邱小英, 张金祥, 等. 渣金熔分法从钕铁硼超细粉废料中回收稀土和铁的工艺研究[J].

中国资源综合利用, 2019, 37(1): 21–25.

|

| [26] |

ZAKOTNIK M, TUDOR C O. Commercial-scale recycling of NbFeB-type magnets with grain boundary modification yields products with 'designer properties' that exceed those of starting materials[J].

Waste Management, 2015(44): 48–54. |

| [27] |

ZAKOTNIK M, HARRIS I R, WILLIAMS A J. Multiple recycling of NbFeB-type sintered magnets[J].

Journal of Alloys and Compounds, 2008, 469(1): 314–321. |

| [28] |

ZAKOTNIK M, HARRIS I R, WILLIAMS A J. Possible methods of recycling NbFeB-type sintered magnets using the HD/degassing process[J].

Journal of Alloys and Compounds, 2007, 450(1): 525–531. |

| [29] |

周头军, 李家节, 郭诚君, 等. 回收制备烧结Nd-Fe-B磁体的磁性能与耐热性能[J].

材料导报, 2018, 32(2): 180–183.

|

| [30] |

LI C C, SUN A Z, TIAN Z Y, et al. Efficient reuse of the waste sintered NbFeB magnet with Dy2O3 addition[J].

Journal of Magnetism and Magnetic Materials, 2018(462): 41–45. |

| [31] |

LIU W Q, LI C, ZAKOTNIK M, et al. Recycling of waste Nd-Fe-B sintered magnets by doping with dysprosium hydride nanoparticles[J].

Journal of Rare Earths, 2015, 33(8): 846–849. |

| [32] |

VENKATESAN P, VANDER H T, HENNEBEL T, et al. Selective electrochemical extraction of REEs from NbFeB magnet waste at room temperature(Article)[J].

Green Chemistry, 2018(5): 1065–1073. |

| [33] |

VENKATESAN P, SUN Z H I, SIETSMA J, et al. An environmentally friendly electro-oxidative approach to recover valuable elements from NbFeB magnet waste[J].

Separation and Purification Technology, 2018(191): 384–391. |

| [34] |

VENKATESAN P, VANDER H T, SIETSMA J, et al. Selective extraction of rare-earth elements from NbFeB magnets by a room-temperature electrolysis pretreatment step[J].

Waste Management, 2018, 6(7): 9375–9382. |

| [35] |

TIAN Y L, LIU Z W, ZHANG G Q. Recovering REEs from NbFeB wastes with high purity and efficiency by leaching and selective precipitation process with modified agents[J].

Journal of Rare Earths, 2019, 37(2): 205–210. |

| [36] |

LIU B W, ZHU N W, LI Y, et al. Efficient recovery of rare earth elements from discarded NbFeB magnets[J].

Process Safety and Environmental Protection, 2019(124): 317–325. |

| [37] |

BIAN Y Y, GUO S Q, JIANG L, et al. Recovery of rare earth elements from NdFeB magnet by VIM-HMS method[J].

ACS Sustainable Chemistry & Engineering, 2016, 4(3): 810–818. |

| [38] |

BIAN Y Y, GUO S Q, JIANG L, et al. Extraction of rare earth elements from permanent magnet scraps by FeO-B2O3 flux treatment[J].

Journal of Sustainable Metallurgy, 2015, 1(2): 151–160. |

| [39] |

YANG Y S, LAN C Q, WANG Y C, et al. Recycling of ultrafine NbFeB waste by the selective precipitation of rare earth and the electrodeposition of iron in hydrofluoric acid[J].

Separation and Purification Technology, 2020(230): 115870. |

2020, Vol. 39

2020, Vol. 39