| 烧结温度对石墨/铜复合材料微观组织与性能的影响 |

石墨/铜复合材料不仅具有铜基体优良的导电导热性、较高的强度和良好的耐腐蚀性,而且兼具石墨低膨胀系数、高熔点和良好的自润滑性能,被广泛应用于机械轴承、轨道交通、海洋工程和航空航天等工业领域,尤其在铁路集电器的受弓滑板和电机电刷方面[1-4]有广泛应用。主要通过粉末冶金法制备石墨/铜复合材料,其中石墨在铜基体分散性和界面结合是影响石墨/铜复合材料性能的重要因素[5-6]。为了改善石墨在铜基体的分散性,通常采用的混料方式包括机械搅拌法、球磨法和分子水平法等[5, 7-8]。凌自成等[9]采用机械球磨对石墨烯和铜粉进行混料,发现石墨烯在铜基体中具有良好的分散性。杨长毅等[10]采用超声波和机械球磨湿磨法可改善石墨烯在铜基体的分布均匀性。为了提高铜基体与石墨之间的界面结合力,主要采用铜基体合金化、石墨表面改性和新工艺制备等。铜基体合金化即向铜基体中添加适当的合金元素(如Cr[11]、Ti[12]、Zr[13])来改善铜与石墨之间的润湿性,从而提高铜与石墨之间界面结合力。石墨表面改性即通过化学镀在石墨表面包覆金属(如Cu[5, 14]、Ni[15-16]、Ni-Cu[17]),来改善石墨的分散性和界面结合力,但镀层工艺复杂且成本较高。放电等离子烧结(Spark plasma sintering,简称SPS)作为一种新型烧结工艺,利用焦耳热、脉冲压力和放电等离子体来促进粉体材料的快速致密烧结,可以实现比传统烧结温度低的快速致密烧结,并解决传统烧结工艺高孔隙率和晶粒粗大等问题,被应用于铜基复合材料的制备。

诸多研究[18-20]发现,采用放电等离子烧结(SPS)技术制备铜基复合材料,烧结温度作为重要工艺参数,对铜基复合材料性能的变化存在两种不同趋势。王勇[18]采用放电等离子烧结(SPS)技术制备不同烧结温度的碳纤维-石墨/铜复合材料,发现随着烧结温度(500~800 ℃)升高,其相对密度、维氏硬度和电导率均呈现先升高后下降趋势;李红霞等[19]采用放电等离子烧结(SPS)技术制备不同烧结温度的Al2O3/Cu复合材料。结果表明,复合材料相对密度、电导率和维氏硬度均随烧结温度(700~850 ℃)的升高呈现先增加后下降。然而,葛月鑫等[20]采用放电等离子烧结(SPS)技术制备不同烧结温度的石墨-铜复合材料,发现其相对密度、维氏硬度和电导率随着烧结温度(660~860 ℃)的升高而增加。为进一步探索烧结温度对石墨-铜复合材料组织与性能的影响规律,本研究以天然石墨与雾化铜粉为原材料,采用超声波分散和机械球磨湿磨法制备石墨/铜复合粉末,利用放电等离子烧结技术制备石墨/铜复合材料,研究了烧结温度对石墨/铜复合材料的微观组织、相对密度、力学性能和电导率的影响。

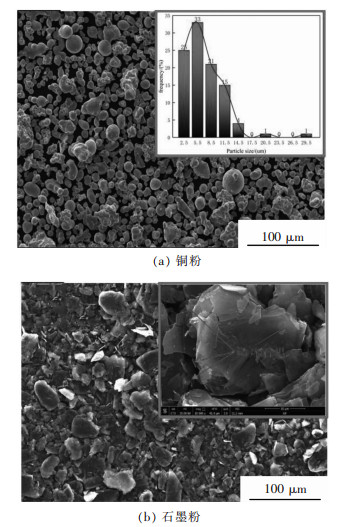

1 实验方法 1.1 原材料实验选用的基体材料为雾化铜粉(纯度 > 99.9%,粒径为25 μm,南宫市鑫盾合金焊接喷涂有限公司),铜粉呈现近球形或椭球形,粒径分布小于30 μm,平均粒径约为7.1 μm,分散较均匀且无明显团聚现象,如图 1(a)所示。选用的第二相材料为天然鳞片石墨粉(纯度 > 99.9%,粒径为38 μm,青岛华泰润滑密封科技有限责任公司),石墨呈现不规则鳞片状分布且厚度存在明显差异,还观察到许多细小的鳞片石墨黏附在大鳞片表面或游离分布,如图 1(b)所示.

|

| (a) powders of Cu; (b) powders of Graphite 图 1 原始粉末SEM形貌 Fig. 1 SEM morphologies of original powders |

1.2 石墨/铜复合材料的制备

首先,称取0.3 g石墨粉加入到装有100 mL无水乙醇的烧杯内,放入超声波震荡60 min,使其分散;其次,把石墨分散液和29.7 g铜粉加入聚四氟乙烯球磨罐内,并添加质量比为mΦ6: mΦ4=1:3的氧化锆磨球;最后,将球磨罐置于行星式球磨机(MITR-YXQM-2L)中进行球磨混料,球磨速度为200 r/min,球料比为10:1,球磨时间为8 h。待球磨结束后将浆料经过金属网过滤,放入60 ℃的电热恒温鼓风干燥箱(DHG-9240B)进行干燥。用电子天平称取10 g干燥的复合粉末,装入到内径为ϕ15 mm,外径为ϕ35 mm的高强石墨模具内,用30 MPa的压力进行预压成形。然后将其置于放电等离子烧结炉(LABOX-1575F)中进行烧结,待烧结完毕后炉冷至室温脱模取样。其中烧结工艺参数为:真空度为5 Pa以下,升温速率为100 ℃/min,热压压力为45 MPa,保温时间为10 min,烧结温度分别为700、750、800、850、900 ℃。

1.3 石墨复合材料表征与性能测试采用激光粒度仪(LS-POP)测量复合粉末粒径分布;应用X射线单晶衍射仪(德国,SMART APEX)对复合粉末进行物相分析;利用场发射扫描电子显微镜(美国,FEIMLA650F)观察复合粉末的微观形貌和复合材料的显微组织及断口形貌;采用能谱仪(EDS)分析复合材料的界面结合区域元素种类及成分变化;运用蔡司显微镜(德国,Axio Scope.A1)观察复合材料的金相组织;采用阿基米德排水法测量复合材料的密度(电子天平精度0.001 g,测量5次,取平均值);采用数字涡流金属电导仪(Sigma2008-B/C)测量复合材料的电导率(测量7次,取平均值);采用维氏硬度计(HVS-5)测量复合材料的硬度(测试载荷为1.961 N,保压时间为10 s,测量7次,取平均值)。采用电子万能试验机(UTM/CMT5105型)测量复合材料的力学性能,压缩试样直径为3 mm,高度为6 mm,压缩速率0.5 mm/min(测量3次,取平均值)。

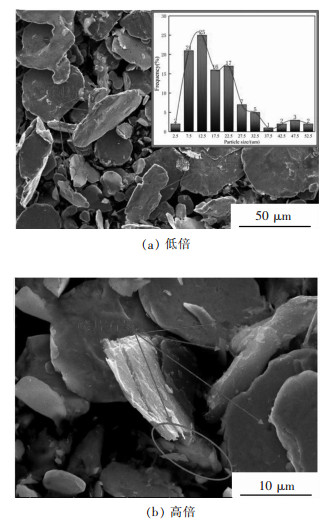

2 结果与讨论 2.1 复合粉末微观组织结构分析图 2所示为经过超声波分散和机械球磨后的石墨/铜复合粉末微观形貌。由图 2可知,石墨颗粒在高能球磨过程中不断受到磨球的碰撞和挤压作用,部分石墨片从原始颗粒剥离,并黏附铜粉表面或镶嵌于铜粉内部,部分石墨零散分布于片状铜粉颗粒之间,整体上分散性较好(图 2(a)箭头)。铜粉形貌由近球形逐渐转变为不规则片状,片状厚度与尺寸存在明显差异,粉末粒径分布小于52 μm,平均粒径为18.4 μm。这是由于在机械球磨过程中,塑性和韧性较好的铜粉不断受到磨球与球磨罐内壁的碰撞和挤压作用,使铜粉发生了碾压和剪切变形,造成严重的塑性变形,发生了冷焊使粉末粒径尺寸增大。随着塑性变形程度的加大,产生的加工硬化并使部分粉末破碎的概率较冷焊大,粉末粒径尺寸相应减小,导致粉末粒径尺寸存在明显差异。

|

| 图 2 石墨/铜复合粉末SEM形貌 Fig. 2 SEM morphologies of graphite/copper composite powder |

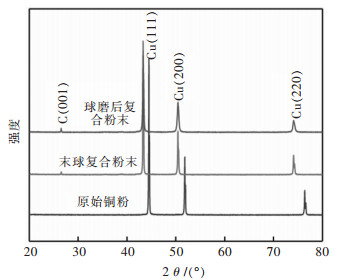

图 3所示为原始纯铜和机械球磨后复合粉末的X-ray衍射图谱。由图 3可知,原始铜粉在衍射角分别为44.5°、51.8°、76.4°位置检测出面心立方铜相的衍射峰,分别对应的界面指数(111)、(200)、(220),并未出现其他衍射峰。这表明铜粉纯度较高,未被氧化。经过机械球磨后的复合粉末不仅在衍射角为43.3°、50.4°、74.1°位置检测出面心立方铜相的(111)、(200)、(220)面的衍射峰,还在衍射角为26.6°位置出现石墨相(001)的衍射峰。与原始铜粉的衍射峰相比,机械球磨后铜相衍射峰的宽度和强度呈现显著的宽化和弱化,同时衍射峰向低衍射角偏移。其中衍射峰宽化反映了微观晶粒尺寸的减少,衍射峰强度的弱化反映了晶体缺陷的增加,衍射峰左移反映了晶格常数变大,与C在Cu中固溶度有关。这是因为在机械球磨过程中,塑性较好的铜粉颗粒不断受到磨球的碰撞和挤压,使铜粉发生了碾压和剪切变形,从而诱发铜粉发生晶格畸变,同时产生大量位错,形成小的位错胞。当位错胞间的亚晶粒取向到达某一临界时,亚晶粒会转变为晶粒,从而细化晶粒,导致衍射峰宽化和弱化。同时在机械球磨过程中部分石墨因机械力的作用镶嵌在铜粉颗粒内部,引起固溶体的改变,导致衍射峰左移[21]。

|

| 图 3 原始铜粉和机械球磨后复合粉末的XRD图谱 Fig. 3 XRD pattern of the original copper powder and high energy ball milled composite powder |

2.2 复合材料的显微组织分析

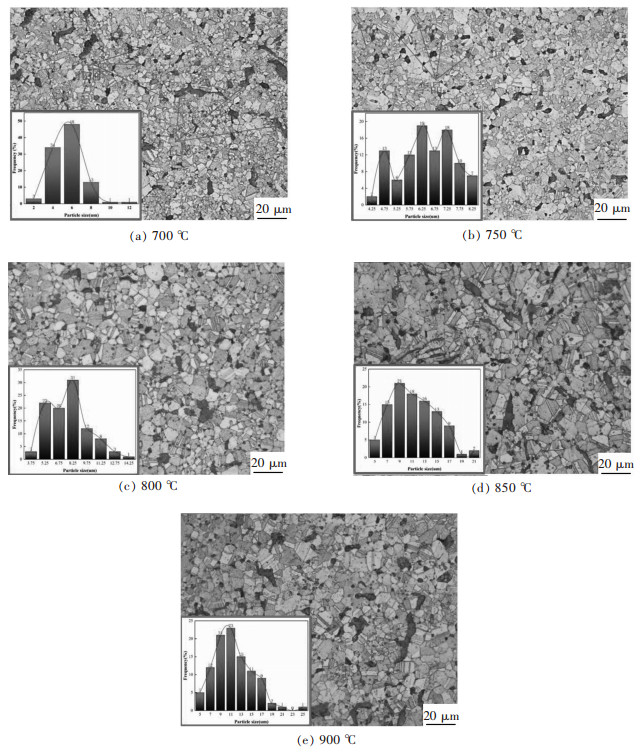

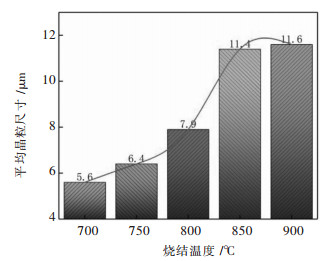

图 4所示为不同烧结温度制备的石墨/铜复合材料金相组织。图 4中亮色块状为铜基体,并在铜晶粒内观察到许多孪晶,深灰色区域为石墨,试样表面存在较多的不规则选择的孔洞。这些孔洞一方面是因为在SPS烧结过程中,粉末颗粒之间存在空气和水分等杂质,在有限制的压力下难以完全排出而留下孔隙[22]。另一方面是在制备金相样品时,部分石墨脱落而留下孔隙。当烧结温度为700 ℃时(图 4(a)),复合材料中石墨分散性较好,石墨分布在铜晶界边缘位置或镶嵌在铜晶粒内,还存在较多的孔隙。同时复合材料组织较均匀且细小,其中铜晶粒尺寸分布在2~12 μm,平均晶粒尺寸约为5.6 μm。当烧结温度为750 ℃时(图 4(b)),复合材料中石墨在铜基体中分散性更好,铜晶粒尺寸更均匀,平均晶粒尺寸约为6.4 μm,孔隙明显减少。这是因为随着烧结温度的升高,铜原子的扩散能力增强,晶界迁移速率提高,烧结更加充分,界面结合也较致密,孔隙率明显下降。另外,铜基体的流动性提高,在脉冲压力和石墨自润滑的作用下,能够有效地填充孔隙,使孔隙数量和尺寸显著减少。随着烧结温度从800 ℃升高至900 ℃(如图 4(c)~图 4(e)),铜晶粒发生明显长大现象,平均晶粒尺寸由7.9 μm增加至11.6 μm。同时石墨发生了微小的团聚,整体上分散性变差。这是因为在相同的保温时间下,烧结温度越高,其晶粒越大,造成晶界面积减少,使相对分散的石墨重新在铜晶界边缘位置重新形成微小的团聚,导致与铜基体界面结合变差,造成孔隙率增加。同时,在铜晶粒内部的气孔受热膨胀,原来的气孔通道被堵,大量气体聚集并形成团[23],最后在基体内部形成孔隙,导致孔隙率升高。随着烧结温度的升高,复合材料的平均晶粒尺寸逐渐增加,如图 5所示。

|

| 图 4 不同烧结温度制备的1.0%石墨/铜复合材料金相组织 Fig. 4 Metallographic structure of 1.0% graphite/copper composite prepared at different sintering temperatures |

|

| 图 5 复合材料的平均晶粒尺寸与烧结温度的关系 Fig. 5 Relationship between average grain size and sintering temperature of composite materials |

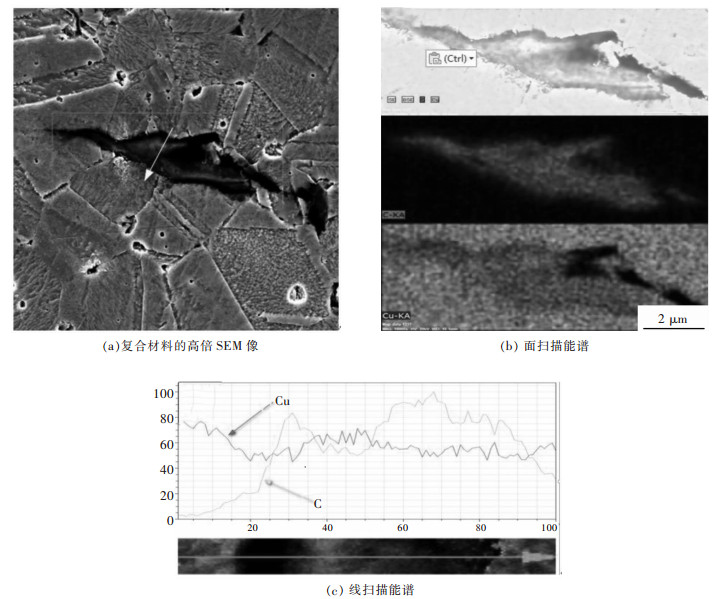

为了进一步了解铜与石墨之间的界面情况,采用扫描电镜高倍放大观察了烧结温度为750 ℃时制备的石墨/铜复合材料,并对铜与石墨之间界面结合区域进行面扫描和线扫描能谱分析,如图 6所示。由图 6(a)可知,铜与石墨界面结合区域并未发现孔隙的存在,说明采用SPS烧结制备石墨-铜复合材料界面结合紧密。并对界面结合区域的面扫描能谱结果如图 6(b)所示。在界面结合区域观察到铜与石墨共存,在石墨聚集区域存在大量铜元素。同时对该区域进行线扫描能谱结果如图 6(c)所示。铜元素和碳元素含量存在明显的起伏,其中铜含量减少,碳含量增加。这表明采用SPS烧结制备石墨-铜复合材料中铜基体与石墨之间界面区域存在扩散现象,使界面结合更加紧密。与文献[18]铜与石墨之间存在相互扩散层相似。

|

| 图 6 烧结温度为750℃时复合材料SEM及EDS谱 Fig. 6 EDS diagram of the composite at a sintering temperature of 750℃ |

2.3 复合材料的相对密度分析

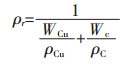

采用阿基米德排水法原理测量复合材料的密度,然后利用式(1)和式(2)计算复合材料的理论密度和相对密度。

|

(1) |

|

(2) |

式中:ρr为理论密度(g/cm3);WCu、WC分别为铜粉和石墨的质量分数(%);ρCu、ρC分别为铜粉和石墨粉的密度(g/cm3);ρ为复合材料的相对密度(%);ρ0为实际测量密度(g/cm3)。

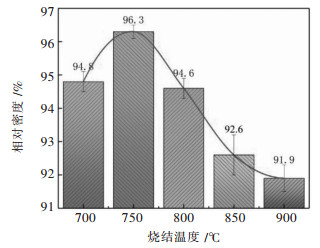

图 7所示为复合材料相对密度与烧结温度的关系。由图 7可知。随着烧结温度升高,复合材料的相对密度呈现先升高后下降,当烧结温度由700 ℃升高至750 ℃,其相对密度从94.8%升高至96.3%,提高了1.6%。其原因主要表现为三方面:一是当烧结温度较低,铜原子扩散系数小,晶界扩散速率低,烧结不充分,材料表面孔隙较多(见图 4(a)),导致复合材料相对密度较小;二是提高烧结温度可使铜晶界迁移速率增加,促进铜粉与石墨之间的孔隙逐渐缩小和球化,造成复合材料孔隙减少,相对密度增加;三是提高烧结温度可使铜基体的流动性提高,在脉冲压力和石墨自润滑作用下能够有效填充到孔隙当中,提高复合材料相对密度。当烧结温度从750 ℃升高至900 ℃,其相对密度从96.3%降低至91.9%。这是由于烧结温度过高,铜晶粒生长速度加快,使相对分散的石墨在铜晶界处重新分布形成微小的团聚。当团聚体内的通道封闭时,大量气体不能排出而聚集形成气团,最后在基体内部形成孔隙[18]。另外,烧结坯内的残余空隙,受热发生体积膨胀,且气体无法排出,导致孔隙面积增大[24]。此外,烧结温度升高时晶粒会长大,晶粒局部表面曲率下降,导致原子从晶界到气孔的平均扩散距离增大,扩散能力下降,石墨发生微小团聚及孔隙增大(图 4(e)),降低复合材料的相对密度。

|

| 图 7 复合材料的相对密度与烧结温度的关系 Fig. 7 Relationship between relative density of composite and sintering temperature |

2.4 复合材料的力学性能分析

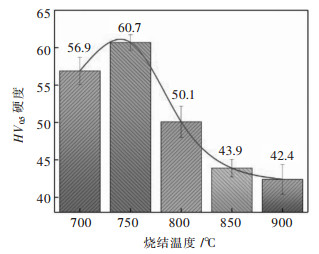

图 8所示为复合材料维氏硬度随烧结温度关系。由图 8可知,随着烧结温度升高,复合材料的维氏硬度呈现先升高后降低的趋势。随着烧结温度由700 ℃升高至750 ℃,其维氏硬度(HV0.5)从56.9升高至60.7,提高了6.7%。分析认为相对密度、晶粒尺寸和界面结合力是影响复合材料维氏硬度的主要原因,通常认为复合材料相对密度越高,晶粒尺寸越小,界面结合力越大,其维氏硬度越高。随着烧结温度的升高,复合材料的相对密度增加,晶粒尺寸更加均匀,其维氏硬度也就越高。烧结温度为750 ℃,其维氏硬度(HV0.5)到达最大60.7,较文献[19]通过机械混料和SPS烧结制备7.5%(指质量分数)石墨/铜复合材料维氏硬度(HV0.5)的45.6提高了33.1%。这是因为石墨含量越高,在制备复合材料时越容易产生团聚,相对密度也就越低,界面结合会减弱,导致维氏硬度降低。当烧结温度从750 ℃升高至900 ℃,复合材料维氏硬度(HV0.5)降低至42.4。这是因为烧结温度过高,使相对分散的石墨产生微小的团聚,降低了其相对密度,减弱了界面结合强度,导致维氏硬度降低。另外,烧结温度过高,铜基体发生再结晶的时间更长,晶粒长大趋势明显。根据Hall-Petch公式可知,晶粒尺寸越大,其强度越低,对于铜基体复合材料来说,通常强度越低,其硬度也就越低。

|

| 图 8 复合材料的维氏硬度与烧结温度的关系 Fig. 8 Relationship between Vickers hardness and sintering temperature of composite |

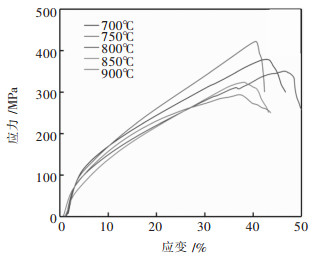

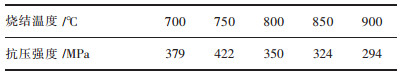

对不同烧结温度制备石墨/铜复合材料进行压缩性能测试,其应力-应变曲线如图 9所示。为了直观反应复合材料的抗压强度列出表 1。由表 1可知,随烧结温度升高,复合材料的抗压强度呈现先升高后下降趋势。当烧结温度从700 ℃升高至750 ℃,复合材料抗压强度由379 MPa增加至422 MPa,提高了11.3%。继续升高烧结温度至900 ℃,其抗压强度减少至294 MPa,降低了30.3%。分析认为复合材料相对密度、石墨均匀性及界面结合情况是影响复合材料力学性能的重要因素。当烧结温度为750℃时,复合材料相对密度最高,晶粒细小且均匀和石墨在铜基体分散性较好,导致其力学性能较好。

|

| 图 9 不同烧结温度制备复合材料的应力-应变曲线 Fig. 9 Stree-strain curve of composites with different sintering temperatures |

| 表 1 不同烧结温度制备复合材料的力学性能 Table 1 Mechanical Properties of composite prepared at different sintering temperatures |

|

| 点击放大 |

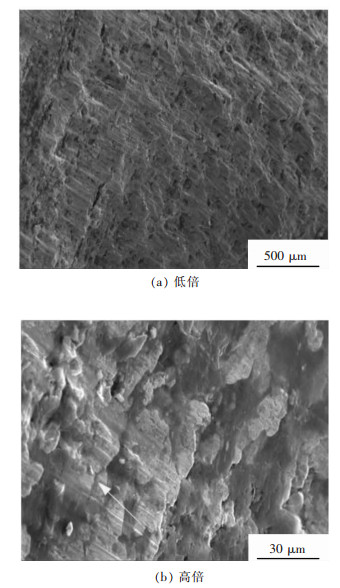

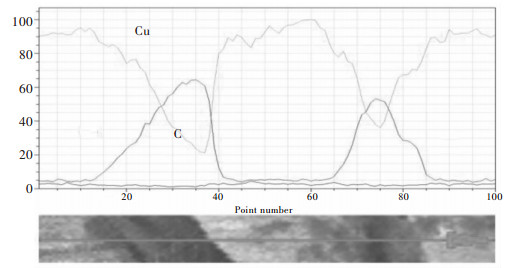

2.5 复合材料的断口分析

图 10所示为烧结温度为750 ℃制备复合材料的压缩断口形貌。观察到复合材料在单轴压力作用下,大体沿45º方向断裂,整个断面形貌图中亮色区域为铜基体,灰色区域为石墨,深黑色为孔隙。亮色区域的断裂面有不同程度的拉伸痕迹,在复合材料断裂时铜基体相互滑动拉伸形成的。对断口截面中铜与石墨之间界面结合区域线扫能谱分析如图 11所示。能谱结果表明,铜元素和碳元素含量存在明显的起伏,铜含量下降,碳含量增加。说明SPS烧结过程铜原子和碳原子之间发生了明显的扩散,在界面形成扩散结合,使得铜与石墨之间界面结合紧密。

|

| 图 10 烧结温度为750℃制备复合材料断口形貌 Fig. 10 Fracture morphology of composites prepared at a sintering temperature of 750 ℃ |

|

| 图 11 复合材料断口形貌线能谱图(图 10(b)对应线扫区域能谱图) Fig. 11 Line energy spectrum of fracture morphology of composite (Fig. (10)b corresponding to line scanning area energy spectrum) |

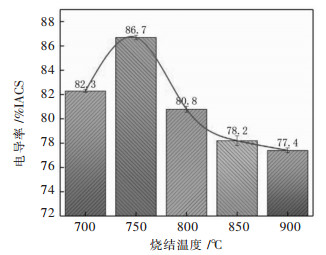

2.6 复合材料的电导率分析

图 12所示为复合材料电导率与烧结温度的关系。由图 12可知,随着烧结温度的升高,复合材料的电导率呈现先上升后下降的趋势。通常认为相对密度、界面面积和石墨的分散情况是影响复合材料电导率的主要因素。当烧结温度从700 ℃升高至750 ℃,复合材料电导率从82.3%IACS升高至86.7%IACS,提高了5.3%。这主要是因为复合材料的相对密度提高,孔隙率减少,平均晶粒尺寸有稍微的长大,使界面总面积的减少。而孔隙和界面面积会阻碍自由电子的定向移动,导致电导率升高。随着烧结温度从750 ℃升高至900 ℃时,复合材料的电导率从86.7%IACS降低至77.4%IACS,减少了10.7%。这是由多方面共同引起:一是烧结温度过高,使分散均匀的石墨发生些许微小团聚,破坏了铜基体的连续性,导致电导率下降;二是烧结温度升高,复合材料铜晶粒的平均尺寸增大,会造成晶界总面积减少,提高电导率;三是烧结温度升高,铜基体流动性提高,在脉冲压力下将孔隙形状变成不规则的可能性增大[25],引起孔隙面积增大,减少电子在某些方向移动的能力,降低了复合材料的电导率。

|

| 图 12 复合材料的电导率与烧结温度的关系 Fig. 12 Relationship between electrical conductivity and sintering temperature of composite |

与采用微波烧结制备0.5%CNTs/Cu复合材料电导率(最大为81.8%IACS)[25]、采用机械球磨和热压烧结制备1.0 %G/Cu复合材料(700 ℃时电导率为81.0%IACS)[26-27]相比有明显提高。这是因为通过超声波分散和液相球磨法制备的石墨分散性更好,通过SPS烧结制备复合材料时,其组织致密且晶粒细小,且晶面结合更较紧密。与采用机械球磨和放电等离子烧结制备0.5 %G/Cu-Ti复合材料电导率56.8%IACS[25]有明显的提高,这是因为Ti粉的加入,在烧结过程中在晶界处形成大量位错,阻碍了铜粉烧结过程致密化进程,此外可能形成碳化物和铜钛合金,进一步降低复合材料的导电率。

3 结论1)通过超声波分散和机械球磨湿磨法制备的石墨/铜复合粉末,石墨颗粒分散性相对均匀,铜粉形貌由近球形逐渐转变为层片状,复合粉末粒径小于52 μm,平均粒径为18.4 μm;

2)放电等离子烧结技术制备石墨/铜复合材料,石墨在铜基体分散相对均匀,并与铜基体形成良好的界面结合。随着烧结温度升高,复合材料组织中晶粒尺寸不断增大;

3)复合材料的相对密度、维氏硬度、抗压强度和电导率随烧结温度的升高呈现先增大后减少。当烧结温度为750 ℃,复合材料组织均匀致密,相对密度为96.3%,维氏硬度(HV0.5)为60.7,抗压强度为422 MPa,电导率为86.7%。

| [1] |

张铭君, 朱世伟, 于俊凤, 等. 石墨/铜基复合材料研究进展[J].

铸造技术, 2017, 38(11): 2565–2567.

|

| [2] |

WANG J X, ZHANG R J, XU J, et al. Effect of the content of ball-milled expanded graphite on the bending and tribological properties of copper-graphite composites[J].

Materials & Design, 2013, 47: 667–671. |

| [3] |

CHENG J J, GAN X P, CHEN S Q, et al. Properties and microstructure of copper/nickel-iron-coated graphite composites prepared by electroless plating and spark plasma sintering[J].

Powder Technology, 2019, 343: 705–713. |

| [4] |

XU E Z, HUANG J X, LI Y F, et al. Graphite cluster/copper-based powder metallurgy composite for pantograph slider with well-behaved mechanical and wear performance[J].

Powder Technology, 2019, 344: 551–560. |

| [5] |

刘斯玮, 李周, 肖柱, 等. 石墨粉表面无敏化, 活化镀铜工艺[J].

粉末冶金材料科学与工程, 2016, 21(3): 395–401.

|

| [6] |

WANG X H, GUO B S, NI S, et al. Acquiring well balanced strength and ductility of Cu/CNTs composites with uniform dispersion of CNTs and strong interfacial bonding[J].

Materials Science and Engineering: A, 2018, 733: 144–152. |

| [7] |

周川, 路新, 贾成厂, 等. 碳纳米管增强铜基复合材料的制备, 力学性能及电导率[J].

稀有金属材料与工程, 2019, 48(4): 1249–1255.

|

| [8] |

李秀辉, 燕绍九, 洪起虎, 等. 石墨烯添加量对铜基复合材料性能的影响[J].

材料工程, 2019, 47(1): 11–17.

|

| [9] |

凌自成, 闫翠霞, 史庆南, 等. 球磨时间对石墨烯/铜复合材料组织和性能的影响[J].

稀有金属材料与工程, 2017, 46(1): 207–212.

|

| [10] |

杨长毅, 刘允中, 余开斌. 球磨时间对石墨烯/ODS铜基复合材料组织与性能的影响[J].

粉末冶金材料科学与工程, 2019, 23(3): 281–291.

|

| [11] |

REN S B, CHEN J H, HE X B, et al. Effect of matrix-alloying-element chromiμm on the microstructure and properties of graphite flakes/copper composites fabricated by hot pressing sintering[J].

Carbon, 2018, 127: 412–423. |

| [12] |

ZHANG R, HE X B, CHEN Z, et al. Influence of Ti content on the microstructure and properties of graphite flake/Cu-Ti composites fabricated by vacuμm hot pressing[J].

Vacuum, 2017, 141: 265–271. |

| [13] |

ZHANG R, HE X B, CHEN H T, et al. Effect of alloying element Zr on the microstructure and properties of graphite flake/Cu composites fabricated by vacuμm hot pressing[J].

Journal of Alloys and Compounds, 2019, 770: 267–275. |

| [14] |

卢晓通, 张志刚, 罗洪杰, 等. 石墨烯/铜复合材料的制备与摩擦性能测试[J].

中国有色金属学报, 2019(1): 66–73.

|

| [15] |

CHEN J H, REN S B, HE X B, et al. Properties and microstructure of nickel-coated graphite flakes/copper composites fabricated by spark plasma sintering[J].

Carbon, 2017, 121: 25–34. |

| [16] |

WANG Y R, GAO Y M, LI Y F, et al. Research on nickel modified graphite/Cu composites interface[J].

Surface and Coatings Technology, 2017, 328: 70–79. |

| [17] |

赖远腾, 甘雪萍, 肖柱, 等. 石墨表面镀镍对石墨/铜复合材料微观结构和力学性能的影响[J].

粉末冶金材料科学与工程, 2019, 23(5): 495–502.

|

| [18] |

王勇. SPS制备石墨/铜导电材料烧结机理及微观界面特征的研究[D].长春: 长春工业大学, 2015: 37-38.

|

| [19] |

李红霞, 宋克兴, 张彦敏, 等. SPS法制备弥散强化铜基复合材料的组织和性能[J].

热加工工艺, 2013, 42(24): 1–5.

|

| [20] |

葛月鑫, 杨正海, 孙乐民, 等. 烧结温度对铜-石墨复合材料性能的影响[J].

材料热处理学报, 2019, 40(2): 8–14.

|

| [21] |

金永平, 郭斌, 王尔德. 机械球磨3%C-Cu复合粉末的微观组织[J].

材料科学与工艺, 2008, 16(5): 704–707.

|

| [22] |

赵亚茹.稀土改性氧化石墨烯增强铜基复合材料的制备及组织性能研究[D].赣州: 江西理工大学, 2018: 23-24.

|

| [23] |

邱丰, 刘学然, 冉旭, 等. SPS烧结纳米铜粉制备块体材料的研究[J].

汽车工艺与材料, 2004(7): 29–32.

|

| [24] |

刘向兵, 贾成逛, 王福祥, 等. 热压与放电等离子烧结两种工艺制备Al2O3/Cu复合材料[J].

复合材料学报, 2007(8): 77–81.

|

| [25] |

刘宇宁, 甘春雷, 王顺成, 等. 烧结温度对石墨烯增强铜基复合材料组织和性能的影响[J].

金属热处理, 2019, 42(2): 113–118.

|

| [26] |

SALVO C, MANGALARAJA R V, UDAYABASHKAR R, et al. Enhanced mechanical and electrical properties of novel graphene reinforced copper matrix composites[J].

Journal of Alloys and Compounds, 2019, 777: 309–316. |

| [27] |

李贺, 尹海清, 易善杰, 等. 烧结温度对高速压制制备弥散强化铜材料导电率的影响[J].

工程科学学报, 2015, 37(5): 621–625.

|

2020, Vol. 39

2020, Vol. 39