| 纳米碳材料在耐火材料上的研究进展 |

2. 洛阳理工学院材料科学与工程学院,河南 洛阳 471023

2. School of Material Science and Engineering, Luoyang Institute of Science and Technology, Luoyang 471023, China

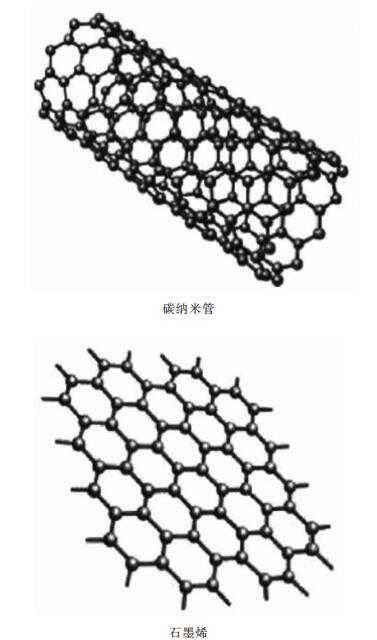

纳米碳材料按照维数分类可以分为零维富勒烯、一维的碳纳米管、二维的石墨烯。目前,在耐火材料领域应用广泛的主要是以碳纳米管及石墨烯为代表的纳米碳材料。

碳纳米管[1-4]又被称为巴基管的一维碳材料,本身质量轻,六边形结构链接,碳纳米管独特的结构造就了其本身的独特性能,碳纳米管具有极高的力学性能、良好的电学和稳定的化学性能和热稳定性能。

自从发现碳纳米管以来,被认为是最坚韧的材料之一,发现碳纳米管的早期时候,被认为是一种圈起来的石墨片,对碳纳米管的拉伸性能进行了理论预测和试验观察,Xiao J R等[5]通过分析碳纳米管的分子结构力学,预测了反比碳纳米管的拉伸强度在94~126 GPa范围内,Meo M[6]报道了SWCNT的杨氏模量约为0.915 TPa,其中碳纳米管的杨氏模量与金刚石大体相当,是钢的5倍,所以碳纳米管应用在耐火材料上主要增强耐火材料的强度和抗热震稳定性。

石墨烯[7-8]是一种由碳-碳键以sp2杂化轨道的二维碳纳米材料。其中碳-碳键的长度大约为0.142 nm[9],与碳纳米管相当的强度,但是导热系数却是碳纳米管的1.5倍,导热系数高达5 000 W/mK[10]。碳纳米管和石墨烯的显微结构示意图如图 1所示。

|

| 图 1 碳纳米管和石墨烯的显微结构示意 Fig. 1 Microstructure of carbon nanotubes and graphene |

2 纳米碳材料对多碳耐火材料的影响

传统的含碳耐火材料所引用的碳源大多是石墨,又根据石墨量的多少分为了多碳耐火材料和低碳耐火材料,一般认为石墨含量不高于8%的含碳耐火材料成为低碳耐火材料[11],而石墨含量高于8%的含碳耐火材料则成为多碳耐火材料。

研究表明,石墨引入可以增加耐火材料制品的抗热震性和抗侵蚀能力[12-13],但是若石墨含量过高[14],就会使耐火材料制品的抗氧化性变差[15],石墨在高温使用过程中,与空气中的氧气发生反应,生成如CO、CO2气体[16],导致耐火材料制品的气孔率升高,降低了耐火材料的抗侵蚀能力,从而降低了耐火材料的使用寿命;过多的碳在炼钢过程中,会增加钢水中的碳含量,是不利于低碳钢和洁净钢生产的影响因素[17];碳流失过程中伴随着大量的热量流失,不利于炼钢过程的节能减排,增加了炼钢的生产成本。而如果单单从降低石墨含量方面着手,会使耐火材料制品的抗热震稳定性和抗侵蚀能力大大降低。不利于耐火材料的性能保存。

纳米碳材料中的碳纳米管[18]和石墨烯[19]分别在1991年和2004年首次被发现,因其独特的性能,被广大学者所关注,同时有望提高低碳耐火材料力学性能抗热震性的最佳碳源。广大学者在多碳背景下研究了纳米碳材料对耐火材料性能的影响,并得到了诸多成果,例如:Zhu等[20]利用碳纳米管部分或者全部代替鳞片石墨,采用相同的制备工艺制备镁碳耐火材料,并研究以碳纳米管作为碳源和鳞片石墨作为碳源时镁碳耐火材料的显微结构、力学性能、抗热震性的差异。实验表明当以碳纳米管作为碳源,在1 000 ℃和1 400 ℃烧结后,表现出比石墨碳源更高的力学性能,这样的结果表明碳纳米管作为碳源加入到镁碳耐火材料制品中可以使镁碳耐火材料制品达到增强、增韧的效果。对于镁碳耐火材料的抗热震性的对比,同样表现出优于鳞片石墨的性能。加入5%碳纳米管的镁碳耐火材料抗热震性与加入10%鳞片石墨的镁碳耐火材料抗热震性相当。

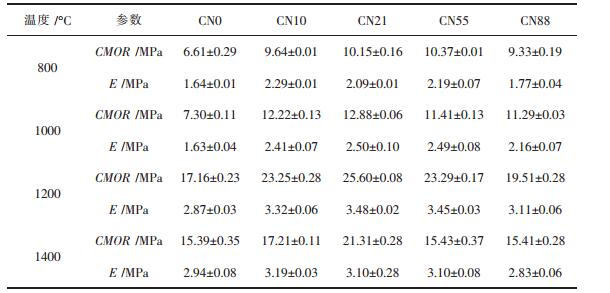

Qinghu Wang等[21]以铝、硅、SiO2作为添加剂制备了含氧化石墨烯纳米片(GONs)的Al2O3-C耐火材料,结果表明与未掺GONs的Al2O3-C耐火材料相比,掺GONs的Al2O3-C耐火材料的常温断裂模量(CMOR)、弯曲模量(E)、受力和位移曲线等力学性能均有所提高。这一改进归因于在800 ℃下的GONs强化效应以及在1 000~1 400 ℃下与石墨片和原位形成晶须的协同强化效应。其中表 1为实验的具体数据。

| 表 1 不同温度下烧制不同量氧化石墨烯纳米片试样的常温断裂模量和弯曲模量 Table 1 CMOR and E of graphene oxide nanosheet samples prepared at different temperatures |

|

| 点击放大 |

Tianbin Zhu等[22]研究了氧化石墨纳米片(GONS)、碳纳米管(CNT)和炭黑(CB)对镁碳耐火材料的微观结构演变、力学性能和热机械性能的影响。与相同条件下制备的含10%片状石墨的传统镁碳耐火材料进行了比较。因为纳米碳的存在以及在MA中陶瓷相的原位形成。含碳纳米管的组分在1 000 ℃和1 400 ℃结焦后具有较高的冷断裂模量,纳米碳的加入提高了材料的抗热震性能。

Atul V Maldhure等[23]利用硝酸镍作为催化剂,酚醛树脂作为结合剂,研究了原位合成碳纳米管对镁铝碳耐火材料性能的影响。实验表明,3%硝酸镍可以催化酚醛树脂在热处理过程中进行改性、结构重排形成碳纳米管,并且由于碳纳米管的原位合成,增强了镁铝碳耐火材料制品的力学性能,在800 ℃、1 000 ℃、1 200 ℃、1 400 ℃时的常温抗压强度分别提高了10.15%、30.75%、41.09%、25.62%。与此同时,制品的体积密度增加、气孔率下降,致使镁铝碳耐火材料制品的抗氧化性得到进一步提高。

郭巍等[24]利用二茂铁作为催化剂,酚醛树脂作为结合剂,研究了二茂铁加入量对铝碳耐火材料性能的影响,实验表明二茂铁加入量应在0~2%范围内,尤其是在1 000 ℃热处理后,有利于制品力学性能的提高,并且由于二茂铁的加入催化了酚醛树脂在热处理过程中,制品内部原位形成纳米碳材料,而原位形成的纳米碳材料有助于与添加剂Si反应形成β-SiC晶须,进一步提高铝碳耐火材料的强度。但是催化剂的加入并不能改变铝碳耐火材料的抗氧化性能。

在多碳背景下,无论直接加入纳米碳材料还是原位合成纳米碳材料均可以使耐火材料的力学性能得到提高。在热处理后石墨和纳米碳材料共同提高耐火材料的力学性能,当耐火材料制品中加入一定的抗氧化剂时,纳米碳材料更容易与抗氧化剂性能一定的陶瓷晶须,而进一步的提高耐火材料的韧性。由于纳米碳材料上存在一定的缺陷易发生氧化和结构蚀变,导致了纳米碳材料在多碳背景下,不能全部代替石墨作为碳源,而部分取代石墨作为碳源的效果相对较好。

但是,在多碳背景下,直接加入纳米碳材料时,纳米碳材料随着温度的增加其结构变化机理的研究说明尚显模糊,尤其是在1 400 ℃以上的温度,研究并未过多涉及,在不同气氛,如氧化气氛和还原气氛对纳米碳材料的影响,上述研究并未做针对性研究。原位生长法引入纳米碳材料的过程,可以一定程度上催化陶瓷相晶须的具体反映机理交代模糊,尚需进一步的探讨。

3 纳米碳材料对低碳耐火材料的影响由于过多的碳含量会使耐火材料抗氧化性降低,并且在高温使用过程中,形成过多的气体,导致热量的损失和结构的多孔化,不利于耐火材料的使用寿命,同时对于低碳钢和洁净钢的生产质量产生不利的影响,所以不少学者研制了低碳耐火材料期望解决碳含量过多导致的不利因素。而碳含量的降低必然会影响到耐火材料的热震稳定性和抗侵蚀能力,而纳米碳材料的引入一定程度上解决了这一问题。

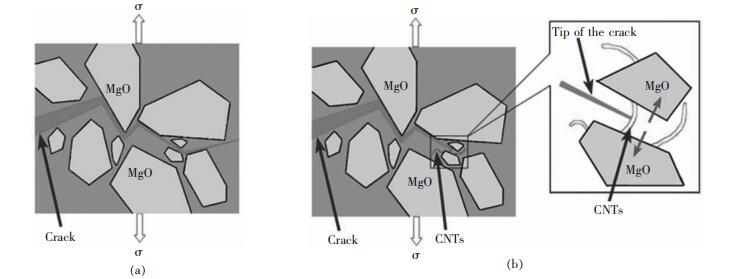

如图 2所示[25],以低碳镁碳耐火材料制品为例,在传统无纳米碳材料存在的低碳镁碳耐火材料制品中,在受到应力冲击时,应力会沿着耐火材料基质中的氧化镁晶粒一侧进行拓展,如图 2(a)所示。

|

| 图 2 纳米碳材料增韧机理示意 Fig. 2 Schematic diagram of toughening mechanism of carbon nanomaterials |

但是如若在低碳镁碳砖中引入纳米碳材料时,当受到机械应力冲击,如图 2(b)所示,由于纳米碳材料本身优异的强度和韧性,可以通过桥接和裂纹偏转机理吸收或释放裂纹尖端处的应力,从而提高低碳镁碳耐火材料制品的力学性能、抗断裂韧性以及抗热震性[26]。

Ning Liao等[27]以多壁碳纳米管作为低碳铝碳耐火材料的碳源,并以硅粉和铝粉作为抗氧化剂,研究了多壁碳纳米管对低碳铝碳耐火材料的常温断裂强度和弹性模量的影响。实验表明当0.5%的多壁碳纳米管时,800~1 200 ℃热处理后所有制品的常温断裂强度和弹性模量均有大幅度增加,并达到最大值。而当多壁碳纳米管用量高于1%时,会出现低碳铝碳耐火材料的体积密度有所下降、气孔率上升的现象。究其原因,随着多壁碳纳米管加入量的增加,制品内部多壁碳纳米管不同程度的团聚,造成制品内部应力分散不均匀。

Ming Luo等[28]以原位合成的方式向铝碳质耐火材料制品中引入多壁碳纳米管,实验表明在450~1 050 ℃时随着热分解温度的升高,镍催化由酚醛树脂形成无定形碳逐渐形成结晶石墨碳,特别是多壁碳纳米管逐渐得到。在800 ℃、1 000 ℃、1 200 ℃、1 400 ℃时的冷断裂模量分别提高了40.80%、52.26%、22.25%、28.14%,而相应的弹性模量提高了20.13%、23.20%、21.08%、29.60%。

Yawei Li等[29]以Ni(NO3)2·6H2O作为催化剂,利用化学沉淀(CVD)的方法原位合成碳纳米管制备了低碳Al2O3-C耐火材料,实验表明通过对低碳Al2O3-C耐火材料显微结构分析表征了碳纳米管的生成,同时在低碳Al2O3-C耐火材料中有陶瓷相的生成,低碳Al2O3-C耐火材料的热震稳定性明显优于空白样,并且热冲击后的残余强度是空白样的2倍。

Ning Liao等[30]利用B4C作为添加剂加入到Al2O3-C耐火材料中,原位生成陶瓷相和碳纳米管,并探究了陶瓷相和碳纳米管在800~1 400 ℃时对Al2O3-C耐火材料制品的力学性能和热震稳定性的影响,实验表明B4C有利于树脂黏结剂在800 ℃高温下的原位热分解生长碳纳米管。此外,B4C添加剂在1 400 ℃时抑制SiC形成,这归因于SiO(g)压力降低。与含硅耐火材料相比,剩余的碳纳米管和原位形成的碳纳米管有助于降低材料的脆性,从而提高B4C和含硅Al2O3-C耐火材料的抗热震性能。

H Rastegar等[31]研究添加铁催化酚醛树脂的低碳镁碳耐火材料的相结构演变,以铁催化酚醛树脂为黏结剂的低碳镁碳耐火材料的相组成和显微结构特征。在800~1 400 ℃温度范围内对固化后的样品进行了焦化处理,根据实验结果,铁催化酚醛树脂在镁碳耐火体基体中逐渐形成原位石墨碳,特别是碳纳米管网络中的石墨碳。同时,通过与含改性酚醛树脂的样品比较,阐明了添加铁催化酚醛树脂黏结剂后,在镁碳样品基体中形成更多的陶瓷晶须,如Al4C3、AlN、MgO和MgAl2O4,并随结焦温度的升高而显著增加。碳纳米管、陶瓷晶须等石墨碳主要形成于团聚体之间的结合相,这是镁碳耐火材料物理力学性能提高的必然因素。

综合来看,不论是直接加入还是原位生长,低碳耐火材料中用到的纳米碳材料的量是远远少于多碳耐火材料,而原位合成纳米碳材料的途径主要是加入催化剂,催化结合剂酚醛树脂结构重排,最终生长成纳米碳材料。在催化剂的作用下,有利于耐火材料中形成高温陶瓷相,如MgAl2O4、AlN和MgO晶须,进一步的提高耐火材料的力学性能。

在低碳背景下,纳米碳材料对低碳耐火材料的力学性能的研究,主要依据大多为冷断裂模量等常温性能的检测数据,而对高温抗折强度,高温抗压强度,荷重软化温度等高温性能涉及不足,并且考虑不同温度下纳米碳材料对低碳耐火材料性能影响的温度区间过于狭小,大多在800~1 400 ℃温度区间内,而像镁碳砖,镁钙砖等耐火材料的使用温度大多在1 400 ℃以上温度,而上述研究的试验温度并没有涉及到1 400 ℃以上温度,对实际使用过程的指导意义尚显不足,所以要针对耐火材料的不同使用温度做相应的针对研究,才能更好的指导耐火材料制品的使用过程。

4 纳米碳材料对碳化硅耐火材料的影响SiC作为碳化物耐火材料的一种,具有高强度、高硬度及优良的热稳定性等优异的特点,成为了研究人员备受关注的耐火材料。Li等[32]研究了石墨烯的加入量对SiC力学性能的影响,实验结果表明石墨烯加入量在一定范围内时,确实有增韧SiC耐火材料的作用,与未加石墨烯的SiC耐火材料的空白样相比,断裂韧性提高了20%,高达5.65 MPa/m2,抗折强度为434.1 MPa。但是,随着石墨烯的加入量增高,石墨烯与基质中的杂质反应几率大大增加,导致石墨烯结构破坏严重,并且反应的结构导致耐火材料中的气孔率变大,最终造成了断裂韧性降低的现象。

Belmonte M等[33]同样利用石墨烯和碳化硅制备了复合型耐火材料,同样印证随着石墨烯加入量的增加,碳化硅耐火材料的断裂性能和强度呈先升高后下降的趋势。

Candelario V M等[34]研究了碳纳米管对碳化硅耐火材料耐磨性的影响,通过与未加碳纳米管的碳化硅耐火材料相比,耐磨性提高了一个数量级,究其原因是碳纳米管的引入,不仅限制了微裂纹的扩散和聚结,纳米颗粒的拔出,同时碳纳米管的润滑效果,减少了微裂纹的数量。最终增强了碳化硅耐火材料的耐磨性能。

Wei Feng等[35]将碳纳米管引入到碳化硅耐火材料上,研究碳纳米管对碳化硅的机械性能和热力学性能的影响,实验表明碳纳米管的引入确实可以提高碳化硅的抗折强度、抗压强度及热导系数,与未加碳纳米管的碳化硅相比分别提高了1.147、1.257、2.158倍。因为SiC纤维上的网状碳纳米管具有增强界面的作用。纤维与基体的结合,提高界面的热导率。所以网状碳纳米管对SiC/SiC复合材料的力学性能和热性能有积极的影响。

总之,在碳化硅耐火材料中引入像石墨烯和碳纳米管的纳米碳材料可以通过抑制微裂纹的扩散和聚集以及耐火材料中陶瓷相晶粒的长大,一定程度的去除晶界上的杂质,进而提高碳化硅的断裂韧性。而当石墨烯含量进一步增加时,石墨烯与基质反应程度加深,造成石墨烯结构破坏程度严重,并伴随着大量气孔的产生,以至于最终碳化硅致密度和力学性能的降低。

纳米碳材料对于碳化硅耐火材料的影响,上述研究,大多针对碳化硅耐火材料的机械性能和热力学性能的研究,而针对纳米碳材料对碳化硅耐火材料结构影响涉及不足,并未对纳米碳材料随着温度、气氛等不同条件下对碳化硅耐火材料结构影响机理做分析。

5 直接加入和原位生成纳米碳材料的区别直接加入纳米碳材料的特点总结如下:①制备样品过程相对简单、易操作;②纳米碳材料容易与耐火材料制品中的抗氧化剂进行反应,促使一些高温陶瓷相的晶须出现,进一步增加耐火材料制品的力学性能;③与鳞片石墨相比,由于市面上销售的纳米碳材料上存在不同程度上的缺陷,在高温使用过程中容易被氧化,从而已失去原有增加耐火材料韧性的作用;④若纳米碳材料加入量过多时,在耐火材料制品中容易发生团聚现象,从而对耐火材料性能造成一定程度的不利影响;⑤纳米碳材料的价格昂贵,增加了耐火材料制品的生产成本,企业的效益承担一定的风险。

原位生成纳米碳材料的特点总结如下:①制备样品过程相对直接加入纳米碳材料的工艺来说,比较复杂,要对催化剂或者酚醛树脂进行一定的改性处理;②加入的催化剂同时催化耐火材料中如MgO晶须的出现,进一步提高耐火材料的力学性能;③原位合成的纳米碳材料形态受催化剂的种类和用量影响,并不是单一的形态;④无机催化剂相对于有机催化剂来说,催化粒子的粒度偏高,催化效果不如有机催化剂,并且在耐火材料制品中,分散程度不佳,容易局部团聚;⑤有机催化剂相对于无机催化剂来说,催化粒子的粒径较小,催化效果略好,不过有机催化剂在高温过程中,容易挥发,形成一定量的气体,增加了耐火材料的气孔率,不利于耐火材料体积密度的保持;⑥原位生成纳米碳材料,不同催化剂的催化机理略有不同;⑦原位生长纳米碳材料的催化剂在高温过程中进行分解,最终产物对耐火材料的耐火度有一定的影响。

直接加入法和原位生长法2种不同的引入纳米碳材料的方法对比来看,虽然原位生长纳米碳材料还存在一定的问题没有解决,但是表现出了分散均匀性要比直接加入法好,而且生产成本低,可操作性较高,并且广大学者对原位生长法表现出更多的热情。现如今主要的原位生长纳米碳材料的催化剂主要分为①纳米金属单质粒子;②过渡金属硝酸盐;③过渡金属有机化合物;④纳米过度金属氧化物。

整体来看,原位生成纳米碳材料的催化剂都是单一催化剂,并不是复合催化剂,比如纳米合金粒子;过渡金属硝酸盐混合物;有机、无机复合催化剂等,随着研究的不断深入,期望能够解决现如今原位生长纳米碳材料方法的不足,进一步提高耐火材料的性能,从而为低碳钢和洁净钢的生产创造更有利的条件。

6 总结与展望纳米碳材料在耐火材料上的应用能够一定程度的解决由于低碳引起的热震稳定性和抗侵蚀能力降低的诸多问题,但是由于纳米碳材料的市场价位颇高,造就了在耐火材料中引入纳米碳材料的成本较高,所以原位生成纳米碳材料的引入方式,相对于直接引入纳米碳材料具有成本低,分散性好,可操作性强等特点,是今后向耐火材料种引入纳米碳材料的主流途径。

上述研究不足之处主要分为以下几点:①现阶段应用的催化剂一般为铁钴镍等过渡金属,缺乏一些新型催化剂的开发,并解决当今传统催化剂的不足;②纳米碳材料的引入,现阶段主要研究的温度区间为800~1 400 ℃,缺乏低温和更高温度的研究;③现阶段常用的催化剂,针对不同碳源的原位生长机理以及同种碳源不同催化剂的原位生长机理没有做针对性的研究,并不能达到对纳米碳材料形状、长度可控程度;④现阶段的研究大多以碳基耐火材料为主,针对以结合剂为碳源原位生成纳米碳材料的耐火材料的研究偏少。

基于上述研究成果,向耐火材料中引入纳米碳材料以增韧耐火材料,达到提高耐火材料的机械性能以及使用寿命的目的,但纳米结构对于耐火材料其他性能的研究尚未涉及,可以围绕以下几个方面展开:

1)研究纳米碳材料的引入对耐火材料制品的高温抗压性能,高温抗折性能,荷重软化温度,蠕变性等性能的影响,对耐火材料制品的实际使用过程具有深远意义。

2)可以对含碳结合剂进行改性处理,在不影响其结合能力的前提下,加入一定的催化剂,使其在耐火材料烧结或使用的过程中,自行催化生成纳米碳材料,以解决纳米催化剂在耐火材料制品中分散不均导致纳米碳材料局部分布不均致使耐火材料性能下降的问题。

3)原位生成纳米碳材料的温度一般在800 ℃以上,对于免烧耐火材料原位生长纳米碳材料的研究并未涉及,如若能够在免烧耐火材料制品的干燥过程中原位生长纳米碳材料,则可大大提高纳米碳材料在耐火材料中的应用。

4)冶金工业的发展必然提高对耐火材料的要求,在上述研究中,超过1 400 ℃时,不管是直接加入法还是原位生长法引入的纳米碳材料均受到一定的损害,所以对纳米碳材料进行一定的修饰,以增强纳米碳材料的耐火温度,则更会加大纳米碳材料在耐火材料上的应用。

5)对纳米碳材料与耐火材料晶粒之间的相互作用机理进一步的深入研究,可以通过分子动力学以及有限元分析等模拟计算分析。为耐火材料制备工艺的优化提供理论指导。

6)针对1 600 ℃及以上温度处理后的耐火材料中的纳米碳材料进行研究分析,研究其损坏的机理及程度,同时可以探究纳米碳材料在高温下的演变对耐火材料性能的影响并探究其机理,或者纳米碳材料损害后留下的产物(如微裂纹)对耐火材料性能的影响。

| [1] |

KOZIOL K, VILATELA J, MOISALA A, et al. High-performance carbon nanotube fiber[J].

Science, 2007, 318(5858): 1892–1895. DOI: 10.1126/science.1147635. |

| [2] |

DALTON A B, COLLINS S, MUOZ E, et al. Super-tough carbon-nanotube fibres[J].

Nature, 2003, 423(6941): 703–703. DOI: 10.1038/423703a. |

| [3] |

ROBERTS G S, SINGJAI P. Joining carbon nanotubes[J].

Nanoscale, 2011, 3(11): 4503. DOI: 10.1039/c1nr10720h. |

| [4] |

NESSIM, GILBERT D. Properties, synthesis, and growth mechanisms of carbon nanotubes with special focus on thermal chemical vapor deposition[J].

Nanoscale, 2010, 2(8): 1306–1323. DOI: 10.1039/b9nr00427k. |

| [5] |

XIAO J R, GAMA B A, GILLESPIE J W. An analytical molecular structural mechanics model for the mechanical properties of carbon nanotubes[J].

International Journal of Solids and Structures, 2005, 42(11/12): 3075–3092. |

| [6] |

MEO M, ROSSI M. Prediction of Young's modulus of single wall carbon nanotubes by molecular-mechanics based finite element modelling[J].

Composites Science & Technology, 2006, 66(11/12): 1597–1605. |

| [7] |

NOVOSELOV K S. Electric field effect in atomically thin carbon films[J].

Science, 2004, 306(5696): 666–669. DOI: 10.1126/science.1102896. |

| [8] |

REDDY C D, RAJENDRAN S, LIEW K M. Equilibrium configuration and continuum elastic properties of finite sized graphene[J].

Nanotechnology, 2006, 17(3): 864–870. |

| [9] |

LEE C, WEI X, KYSAR J W, et al. Measurement of the elastic properties and intrinsic strength of monolayer graphene[J].

Science, 2008, 321(5887): 385–388. DOI: 10.1126/science.1157996. |

| [10] |

BALANDIN A A, GHOSH S, BAO W, et al. Superior thermal conductivity of single-layer graphene[J].

Nano Letters, 2008, 8(3): 902–907. DOI: 10.1021/nl0731872. |

| [11] |

曾存峰, 田守信, 徐延庆. 含碳耐火材料用结合剂及新技术在低碳镁炭砖中的应用综述[J].

洛阳耐火材料研究院建院40周年科技文集, 2005: 61–74.

|

| [12] |

杨竞, 张秀华, 梅鸣华, 等. 含碳耐火材料的发展和应用[J].

城市建设理论研究:电子版, 2015(3): 1372–1373.

|

| [13] |

GOKCE AS, GURCAN C, OZGEN S, AYDIN S. The effect of antioxidants on the oxidation behaviour of magnesia-carbon refractory bricks[J].

Ceramics International, 2008, 34(2): 323–330. DOI: 10.1016/j.ceramint.2006.10.004. |

| [14] |

YAMAGUCHI A, ZHANG S, YU J. Effect of refractory oxides on the oxidation of graphite and amorphous carbon[J].

Journal of the American Ceramic Society, 2010, 79(9): 2509–2511. |

| [15] |

FAGHIHI-SANI M A, YAMAGUCHI A. Oxidation kinetics of MgO-Crefractory bricks[J].

Ceramics International, 2002, 28(8): 835–839. DOI: 10.1016/S0272-8842(02)00049-4. |

| [16] |

SADRNEZHAAD S K, MAHSHID S, HASHEMI B, et al. Oxidation mechanism of C in MgO-C refractory bricks[J].

Journal of the American Ceramic Society, 2006, 89(4): 1308–1316. DOI: 10.1111/j.1551-2916.2005.00863.x. |

| [17] |

王军凯, 邓先功, 张海军, 等. 碳纳米管增强碳复合耐火材料的研究进展[J].

耐火材料, 2016, 50(2): 150–154.

DOI: 10.3969/j.issn.1001-1935.2016.02.019.

|

| [18] |

IIJIMA, SUMIO. Helical microtubules of graphitic carbon[J].

Nature, 1991, 354(6348): 56–58. DOI: 10.1038/354056a0. |

| [19] |

NOVOSELOV K S, GEIM A K, MOROZOV S V, et al. Electric field effect in atomically thin carbon films[J].

Science, 2004, 306(5696): 666–669. DOI: 10.1126/science.1102896. |

| [20] |

ZHU T, LI Y, SANG S, et al. Effect of nanocarbon sources on microstructure and mechanical properties of MgO-C refractories[J].

Ceramics International, 2014, 40(3): 4333–4340. DOI: 10.1016/j.ceramint.2013.08.101. |

| [21] |

WANG Q H, LI Y, LUO M, et al. Strengthening mechanism of graphene oxide nanosheets for Al2O3-C refractories[J].

Ceramics International, 2014, 40(1): 163–172. DOI: 10.1016/j.ceramint.2013.05.117. |

| [22] |

ZHU T B, LI Y, SANG S, et al. Effect of nanocarbon sources on microstructure and mechanical properties of MgO-C refractories[J].

Ceramics International, 2014, 40(3): 4333–4340. DOI: 10.1016/j.ceramint.2013.08.101. |

| [23] |

MALDHURE A V, WANKHADE A V. In-situ development of carbon nanotubes network and graphitic carbon by catalytic modification of phenolic resin binder in Al2O3-MgO-C refractories[J].

Journal of Asian Ceramic Societies, 2017, 5(3): 247–254. DOI: 10.1016/j.jascer.2017.04.010. |

| [24] |

郭巍, 安胜利. 二茂铁的加入对铝碳耐火材料性能的影响[J].

硅酸盐通报, 2007, 26(5): 1011–1015.

DOI: 10.3969/j.issn.1001-1625.2007.05.035.

|

| [25] |

WEI G, ZHU B, LI X, et al. Microstructure and mechanical properties of low-carbon MgO-C refractories bonded by an Fe nanosheet-modified phenol resin[J].

Ceramics International, 2015, 41(1): 1553–1566. DOI: 10.1016/j.ceramint.2014.09.091. |

| [26] |

马世春, 韩俊华. 低碳Al2O3-C耐火材料研究的新进展[J].

耐火材料, 2017, 51(3): 235–240.

|

| [27] |

LIAO N, LI Y, JIN S, et al. Enhanced mechanical performance of Al2O3-C refractories with nano carbon black and In-Situ formed multi-walled carbon nanotubes(MWCNTs)[J].

Journal of the European Ceramic Society, 2015, 36(3): 867–874. |

| [28] |

LUO M, LI Y, SANG S, et al. In situ formation of carbon nanotubes and ceramic whiskers in Al2O3-C refractories with addition of Ni-catalyzed phenolic resin[J].

Materials Science & Engineering A (Structural Materials: Properties, Microstructure and Processing), 2012, 558: 533–542. |

| [29] |

LI Y W, SHAN J, LIAO N, et al. Enhanced thermal shock resistance of low-carbon Al2O3-C refractories with direct CVD synthesis of nano carbon decorated oxides[J].

Journal of the European Ceramic Society, 2018, 38(9): 3379–3386. DOI: 10.1016/j.jeurceramsoc.2018.02.042. |

| [30] |

LUO M, LI Y, SANG S, et al. In situ formation of carbon nanotubes and ceramic whiskers in Al2O3-C refractories with addition of Ni-catalyzed phenolic resin[J].

Materials Science & Engineering A (Structural Materials: Properties, Microstructure and Processing), 2012, 558: 533–542. |

| [31] |

RASTEGAR H, BAVAND VANDCHALI M, NEMATI A, et al. Phase and microstructural evolution of low carbon MgO-C refractories with addition of Fe-catalyzed phenolic resin[J].

Ceramics International, 2019(3): 3390–3406. |

| [32] |

LI Q, ZHANG Y, GONG H, et al. Enhanced fracture toughness of pressureless-sintered SiC ceramics by addition of graphene[J].

Journal of Materials Science & Technology, 2016, 32(7): 633–638. |

| [33] |

BELMONTE M, NISTAL R, BOUTBIEN P, et al. Toughened and strengthened silicon carbide ceramics by adding graphene-based fillers[J].

Scripta Materialia, 2016, 113: 127–130. DOI: 10.1016/j.scriptamat.2015.10.023. |

| [34] |

CANDELARIO V M, MORENO R, GUIBERTEAU F, et al. Enhancing the sliding-wear resistance of SiC nanostructured ceramics by adding carbon nanotubes[J].

Journal of the European Ceramic Society, 2016, 36(13): 3083–3089. DOI: 10.1016/j.jeurceramsoc.2016.05.004. |

| [35] |

FENG W, ZHANG L, LIU Y, et al. The improvement in the mechanical and thermal properties of SiC/SiC composites by introducing CNTs into the PyC interface[J].

Materials Science and Engineering: A, 2015, 637: 123–129. DOI: 10.1016/j.msea.2015.04.006. |

2020, Vol. 11

2020, Vol. 11