| 铝电解废阴极炭块回收利用综述 |

根据我国金属产量及消费量统计表明,铝是第二大消费金属[1],我国的铝产量在2001年为433万t居世界第一,到2018年铝产量3648.5万t占比全球产量的56.7%。铝电解槽在大修和换新后会产生废旧阴极炭块,铝产业的飞速发展也带来了铝电解废阴极的增加。据统计,平均每产1t电解铝就产生40 kg左右的阴极废弃物质[2],阴极废弃物中的有毒物质已超过国家直接排放标准。如果将废旧阴极炭块直接堆弃,其有毒物质会溶解在地下水资源中,污染大面积地下水资源,危害动植物生长,特别的会使水产业和农业生态失衡,导致农作物产量及品质严重下降。除此之外阴极废弃物中还含有大量的炭及其他有价物质,根据市场调查的价格和典型铝电解槽的废旧阴极成分计算一吨电解槽废炭内衬的潜在价值。随着全球环保意识提高和我国可持续发展战略的深入,阴极废弃物必须进行无害化处理[3-4]。铝电解废旧阴极处理也成为了不可忽视的问题。

1 影响铝电解阴极炭块使用寿命的原因铝电解阴极炭块工作环境恶劣,造就其破损的原因有很多种,在多种原因的共同作用下,铝电解阴极会随使用时间的增加逐渐接近报废,从阴极炭块生产到报废大致可将其破损原因分为以下几种情况[5-7]。

1.1 使用前使用前也可以称为阴极炭块制作过程,在此过程中对阴极炭块的选料及原料配比的控制直接影响阴极炭块的导电性能,铝电解阴极炭块导电性能好坏不仅影响电能的消耗量,更会影响阴极炭块合层间的压差,为达到平稳、良好的电解铝效果,应选择合理的原料配比。由于炭是阴极炭块主要原料,在合理的配比条件下,炭的石墨化程度越高,炭越不容易产生裂纹及孔洞,相对而言石墨化程度越高所需要的费用越高,兼顾合理的经济指标及良好的使用性能,选择合理的石墨化炭块至关重要。

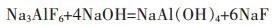

1.2 使用中使用中可分解为2个部分,第1是从生产商运输到铝电解槽安装后,第2是在铝电解槽投入使用过程中。阴极炭块的安装方法有多种,不同的组装方法有着不同的固定方法,不同的固定方法会产生不同程度的电压差,在电解铝过程中电压差过高的地方是抗腐蚀和抗钠渗透的薄弱区域,也是裂纹产生的最直接原因。与此同时,阴极炭块由于组织机构的原因,在高温电解过程中也会渗透大量钠离子[8-11]。其反应原理:

|

钠的渗透是阴极炭块早起破损的主要原因。在后期电解过程中,由于钠的深入破坏使炭块产生裂纹及孔洞,电解质不断从裂纹中渗透进去,导致炭化铝的形成,炭化铝导电率很差,严重影响阴极炭块导电性能,使其形成过高的电压差,裂纹不断扩大加深,其反应为:

|

在电解铝过程中,技术工人的管理与操作也是影响阴极炭块使用寿命的原因。

1.3 使用后使用后主要是电解槽停产,在铝电解槽使用前期会有部分阴极炭块破碎影响电解铝效率,可采用局部修理处理部分破损的炭块,但维修人员的技术水平及维修后通电瞬间的电流冲击,都会对铝电解槽中完好的炭块产生不良影响,甚至会加快未修理炭块的破损,但相对整体电解槽来说,电解效率明显增加。

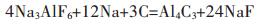

2 废旧阴极的组成铝电解废旧阴极炭块中主要含有C、Na3AlF6、α-Al2O3、β-Al2O3、NaF、CaF2等,取完整的废旧阴极炭块进行纵向切割,可以看出切割面中有3层明显不同程度的破坏,并将3层分别进行取样、制样,用物相显微镜观察组织结构。其中可以看到与电解液最接近部分渗透最为严重,其次是中间过渡层,最后是下层区域。如图 1所示,图 1(a)、图 1(b)、图 1(c)分别为上、中、下层物相显微镜观察到的组织结构。

|

| 图 1 废旧阴极炭块金相组织 Fig. 1 Metallographic structure of waste cathode carbon block |

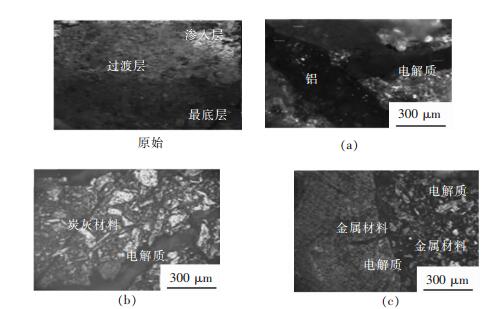

如表 1所列,废旧阴极炭块中的物质含量与阴极炭块使用年限有关,使用年限越长炭的含量越低,渗透物的含量越高[12]。

| 表 1 废旧阴极使用年限的元素分布/% Table 1 Element distribution of used cathode service life /% |

|

| 点击放大 |

从以上分析中可知,废旧阴极炭块中含有丰富的炭、氟、铝等有价元素及部分有害物质,在后续处理阴极炭块研究中可以将废旧阴极炭块分层处理研究,在含量不同区域选择不同处理工艺,做到处理有害物质同时最大化回收有价物质, 增加铝生产经济效益。

3 电解铝废旧阴极处理工艺铝电解废旧阴极炭块从最开始的直接填埋到现在的无害化处理及有价物质回收[13-14],其国内外工艺主要分为2类:一是将废旧阴极作为其他工业原料的替代品,二是回收炭及渗透到废旧阴极中的电解质循环用于铝生产工业[15]。近几年来全球不少学者在此方面做了研究,其中所采取的技术原理大致为[16]: ①利用废旧阴极炭块中各组分的物理性质的不同,从而分离各组分物质,如浮选法;②利用化学手段浸出阴极炭块中的电解质从而分离出炭; ③采用高温分解有毒物质或者直接燃烧法处理。具体的处理方法有以下几种。

3.1 浮选法浮选法是处理废旧阴极炭块较为传统的一种方法,其主要原理是利用浮选工艺将相应的物质从料浆中分离,此方法是利用浮选药剂分离表面物理化学性质不同的物质[17-18]。在合适浮选工艺及浮选药剂的作用下分离出破碎后的铝电解废旧阴极炭块中的炭,根据不同浮选工艺得到不同纯度的炭粉,浮选后的废液进行有毒物质处理及有价物质的回收,达到安全标准后排放。

3.1.1 传统浮选法李楠等[19]研究了多种用于炭浮选的捕收剂,充分对比了各种捕收剂的捕收能力及选择性能,综合考虑两种性能,最终选择煤油作为此次浮选实验的捕收剂,并且煤油的价格相对较便宜,不会产生二次污染。添加20 g/t的松醇油作为起泡剂有助于提升浮选速度。浮选过程中主要控制pH值、破碎粒度、浮选机的转速等,最后将浮选后液进行处理回收其他有价物质。最终实验表明:在破碎粒度为0.074 mm、浮选机转速1 600~1 800 r/min、浮选矿浆浓度约为30%、搅拌时间约10 min的条件下浮选效果较优,浮选得到炭精矿品位在82%以上,回收率在88%以上。

3.1.2 先浸出后浮选在传统的浮选工艺上,陈湘清[20-21]采用了新型浮选工艺。先将铝电解废阴极炭块加水磨碎后分离球磨料和球磨清液,将分离液进行脱氰处理,脱氰后的液体能循环加入破碎机中进行废旧阴极炭块的破碎工序。球磨料再用硫酸浸出,硫酸浸出的球磨料再进行2次浮选得到不同纯度的炭粉。利用此浮选工艺有效的解决了破碎、浮选过程中有毒、有害灰尘的产生,浸出液能有效循环利用,得到的炭粉品位比普通浮选工艺高,特别是在处理使用时间较长、破坏程度较高的废旧阴极炭块上效果更加明显。同方法中卢剑等[22]利用水溶结合碱溶从电解槽废阴极炭块中提取炭,工业中先碱液浸出再进行浮选,相比上述工艺较为简单,处理后炭的含量较低,可根据不同的要求选择不同的工艺。

浮选工艺中可以有效处理有毒物质,处理成本低并且能有效回收炭及有价物质,但浮选法会产生很多浮选废液。针对浮选法处理铝电解废旧阴极炭块还有值得深入研究及探索的方向,可以通过改变浮选工艺、浮选药剂等,也可以通过研究改变浮选对象,可以对不同层面的废旧阴极炭块进行不同浮选工艺的选择。

3.2 化学浸出工艺酸碱浸出处理废旧阴极炭块是近年研究较多的方法[23-24]。此方法主要通过酸和碱溶解炭块中的可溶物质以回收高品位炭及电解质.主要工艺流程为:将铝电解废阴极破碎,先用水浸出阴极炭块中可溶剂氟化盐,水溶解主要为氟化钠,再利用强酸、强碱溶解不溶于水的电解质,将溶解后液处理、回收有价电解质,浸出炭粉水洗得到较高品位的炭块,再对水洗后的炭粉进一步提纯炭粉的含量[25]。

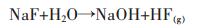

3.2.1 酸碱浸出法东北大学李伟等[26]运用2步浸出废旧阴极,第1步用碱浸出,第2步用酸浸出,两步溶解浸出阴极炭块中大部分电解质, 并将浸出液中的有价物质进行多步回收。碱浸对废旧阴极炭块中的Na3AlF6有较强的溶解效果,其反应机理:

|

将3组10 g废旧阴极炭块破碎至0.1 mm,分别研究温度、时间、固液比对浸出效果的影响, 得出了较优浸出条件:在使用6.0 g NaOH, 阴极炭块加入1.2 g,将溶液加热至100 ℃后,搅拌3 h达到较优浸出效率。碱浸出后的废旧阴极炭块进一步进行酸溶液的浸出。同时研究酸浓度、温度和浸出时间对废旧阴极炭块中电解质浸出率的影响。研究表明:固液质量比为1:4,溶液加热到100 ℃搅拌3 h浸出效果较优,浸出率最高为97.2%。最后对浸出后的液体分别处理,碱浸出液进行蒸发结晶能得到NaF晶体,在处理酸浸出液时需要用到碱浸出液调节pH值,研究pH值的变化对冰晶石析出影响,发现pH值达到9左右时析出效果较好,析出冰晶石后的液体需要进行祛毒处理才能达到排放标准。在此工艺中利用酸、碱反应能最大程度溶解废旧阴极炭块中的电解质,回收高纯度碳粉,同时形成氟化物沉淀,回收有价氟离子,做到了无害化处理及有价物质有效回收,但处理过程较为繁琐,处理后废液较多。

3.2.2 水、碱浸出法尹小林通过水、碱浸出处理铝电解废旧阴极生产电石用原料[27]。将废旧阴极炭块破碎至20 mm以下,在破碎的同时, 雾化喷洒相当于铝电解槽炭质废料质量0.5%~6%(更优选4%左右)的去毒剂溶液,除去废旧阴极炭块中的氰化物。将去毒后的废旧阴极炭块放入浸出槽中先进行水浸,水浸一段时间后加入烧碱溶解物料中的固体氧化铝及不溶于水的氟化物,在此工艺中不仅研究了不同去毒剂对氰化物的分解能力,同时还研究碱液在不同浓度、固液比、浸出时间、搅拌速度和浸出温度下对氟化物的浸出效果。处理后的炭含量高,铝、碱的脱除回收率分别高达93.7%、94.6%。回收的炭作为生产电石的原料的好处有:可降低生产过程中熔体黏度;提高产量;降低生产每吨电石的平均电耗;电石中炭化钙含量增加。为电石生产开发了一种有效的替代性炭素原料和熔池熔剂氟化钙来源。

加拿大力拓公司于2008年成功建成水、碱浸出铝电解废旧阴极工厂,其主要工艺先水浸出溶解可溶性氟化物,随后过滤,得到的炭块进行稀碱浸出,在碱性浸出的过程中对其进行加压加热,使其温度达到180 ℃,最后对浸出液进行处理回收。

3.2.3 超声波、加压浸出法冉少念等[28]利用超声波碱浸和加压酸浸联合处理电解铝废阴极炭块的方法,将废旧阴极炭块破碎后加入碱性溶液制得碱性浆液,然后将所述碱性浆液在超声波频率为27~100 kHz、功率为300~750 W中搅拌浸出,浸出后炭粉水洗,水洗后的炭粉放入硫酸溶液中制得酸性浆液,然后放入加压容器中进行加压浸出,加压过程中使用的加压气体为惰性气体。此工艺通过超声波碱浸将废阴极炭块中容易浸出的物质进行处理,并让其中的氟离子和氰根离子限制在碱性环境中, 有效防止氟化氢和氰化氢的生成,随后通过加压酸浸能有效浸出炭粉中微孔中的电解质,使浸出效果优于常压浸出,最后所得到的炭粉纯度高达98%以上。此法能得到高纯度碳粉,但处理工艺复杂,处理费用较高。

3.2.4 真空蒸馏浸出法王耀武等[29]利用真空蒸馏后再进行浸出实验。将废旧阴极炭块破碎处理,得到阴极炭粉放入真空蒸馏器中蒸馏,真空蒸馏过程中,能有效将NaF、Na3AlF6和金属钠从废阴极炭块中分离,并随蒸汽出来,在真空蒸馏炉的结晶器上结晶。蒸馏后的炭纯度达到90%以上,蒸馏后的阴极炭块的孔隙率达到20%以上,有利于后续浸出。

3.2.5 单一碱性浸出工艺周莲军等[30]利用烧碱多次浸出工艺对不同粒度的废旧阴极炭块进行浸出。在浸出过程中控制烧碱浓度、浸出温度、浸出时间,并在浸出过程中加入去毒剂,该工艺具有浸出条件简单、控制过程容易等特点。

化学法能有效处理废旧阴极炭块中的有毒物质,并且能回收炭及其他有价物质,但处理过程复杂,处理成本较高。化学法有待进一步研究降低成本,提高浸出效率。该文在化学法的基础上设计一种循环浸出工艺,利用有限的浸出液对废旧阴极炭块进行浸出。

3.3 高温法高温法处理铝电解废旧阴极炭块主要是利用高温、超高温分解废旧阴极炭块中有害物质,回收高纯度炭的工艺[31-34]。

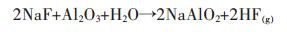

3.3.1 高温水解法美国铝业的高温水解法是通过在高温燃烧炉里面将废旧阴极炭块燃烧分解,1 200 ℃的温度能将废旧炭块燃烧殆尽,其中有毒物质会在高温中完全分解成能溶于水的NaF,在高温反应过程中,水蒸汽能溶解NaF,其反应方程为:

|

|

该方法主要有2种不同的处理程序,一种是循环流化床反应器燃烧固体炭块;二是烟气收集装置,收集的颗粒物料回到反应器中利用,HF气体被水溶解配制成氟化铝工业所需的HF溶液原料,反应得到的铝酸钠溶液可用在拜耳法制作氧化铝的流程中[35-36]。此法被国外诸多公司所采用,处理工艺方便,容易在工厂实施,能有效处理有毒有害物资,但不能回收炭。

3.3.2 回转窑焙烧处理工艺回转窑焙烧制水泥工艺中,废旧阴极炭块可以作为回转窑的部分燃料,其中的氟化物能促进炉料烧结反应的进行,同时三氧化二铝可以作为水泥的原料,此种方法主要利用了炭的燃烧热并有效处理有毒有害物质,废旧阴极炭块中的电解质不会对水泥制作产生不良影响。并且此工艺于1992年在法国进行了400 t的规模试验, 对加入废旧阴极炭块不同配比的原料进行实验, 分别检测了加入了0%、0.3%和0.55%的废旧阴极炭块的生产指标, 包括对生产后水泥成品指标进行分析,水泥出产指标都在规定的范围内,利用这3组水泥制作相关水泥制品,对成品进行分析,对其进行多组常规的高温、高压、渗透试验,试验表明加入废旧阴极炭块的水泥制品满足使用要求,使用性能也在正常规定范围内[37]。但对于特殊水泥制作厂不适用,因为废旧阴极炭块中含有较高的钠,会导致水泥呈高碱性而不适用。

3.3.3 钢铁冶炼过程中的添加剂在炼铁过程中,将铁矿石经过高温熔化形成生铁,但在形成生铁过程中需要加入大量的优质炭作为还原剂,随着钢铁行业的不断发展及炭资源的不断减少,使用废旧阴极炭块做为钢铁冶炼的还原剂能有效节省成本及废物利用。同时铝电解废旧阴极炭块中的电解质能改善炉渣熔点及黏度[38]。在钢铁冶炼工艺中,已经对废旧阴极炭块加入量做过实验,在破碎粒度30 mm左右,废旧阴极材料、石灰石粉、膨润土的质量配比为61:27:2时,能有效改良冲天炉中渣的流动性,所得到的铸铁质量更好。但需要注意的是铝电解槽废旧阴极材料对设备内衬腐蚀严重,有待讨论其经济上的合理性。

3.3.4 生产石墨化炭素制品王旭东等[39-42]用电解铝废阴极炭块生产全石墨化炭素制品,其主要工艺流程为:先将铝电解废旧阴极破碎,通过皮带输送至高温燃烧室燃烧,燃烧后的废旧炭块倒入冷却室冷却得到高度石墨法的炭块。其中高温燃烧室的温度为1 200~3 200 ℃,燃烧室上端装有烟气回收装置,冷却室中通入惰性气体。所得到的炭的纯度高,石墨化达到99%,烟气收集装备能对有害物质加以回收。

3.3.5 其他处理工艺加拿大普基铝业公司[43]公开了一种阴极炭块处理方法,1991年该公司将铝电解废旧阴极炭块破碎与硫酸巧混合进行高温直接加热,使氰化物分解的同时回收氟化物,热量利用率较低,受热不均匀,随后改进了加热方式,用高温热空气对破碎的废旧阴极炭块进行加热,空气在加热的同时形成漩涡搅拌。该公司有效处理有毒有害物质,但不能有效回收炭。

雷诺德铅业公司将废旧阴极炭块暴露在空气中,使含钠的化合物转化成碳酸纳,在100 ℃水蒸气的作用下使碳化铝及氮化铝充分分解,随后干燥加入阳极炭块的制作工艺中。

总体来说燃烧法能有效除去废旧阴极炭块上的有毒物质,但不能合理回收炭。高温法得到高度石墨化虽然能有效回收利用炭,但处理成本较高。

4 结论及展望1)铝电解阴极炭块破碎原因众多,主要为:钠离子侵入阴极内衬、化学或者电化学腐蚀、炭化铝生成所产生的孔洞、炉底沉淀形成的冲蚀坑、铝电解质渗透作用、内衬材料及浇注质量、电解槽操作和管理水平。不同时期会产生不同破碎原因,以预防为主,修复为辅,合理防止阴极炭块过早破碎,增加阴极炭块使用寿命。

2)对铝电解废旧阴极炭块研究得出,离电解液距离不同,破损、渗透程度也不同,其中钠离子的渗透主要从阴极炭块孔洞及裂缝慢慢进入底层。距离电解液最近的层面破损越严重,最低层炭块破损程度最轻。可根据不同程度破损用不同的维修方法。

3)废旧阴极炭块的处理,归纳起来可分为以下几个方面的工作:浮选法能有效对阴极炭块中的炭和电解质分离; 化学法通过化学药剂溶解阴极炭块中的电解质,溶解后液体进行回收电解质,高温法分为燃烧法和高温石墨化法,燃烧法主要作为燃烧原料用于发电厂、生产水泥的燃料; 作为铸铁、炼钢的添加剂。湿法回收炭的纯度高,相对成本较低,在今后的研究过程中做到优化处理流程、循环利用浸出液,有望成为处理铝电解阴极炭块的主要工艺。

| [1] |

万时云. 中国再生铝工业发展前景展望[J].

轻合金加工技术, 2004, 32(3): 1–4.

|

| [2] |

李旺兴, 陈喜平. 铝电解废槽衬的污染及对策分析[J].

有色冶金节能, 2018(1): 6–11.

|

| [3] |

王克勤.

铝冶炼工艺[M]. 北京: 化学工业出版社, 2011.

|

| [4] |

张宏忠, 王利, 刘晴. 废阴极炭块中氟化物的回收利用[J].

无机盐工业, 2017(5): 56–61.

|

| [5] |

XUE J L, LIU Q S, ZHU J, et al. Sodium penetration into carbon-based cathodes during aluminum electrolysis[C]//The Minerals, Metals & Materials Society, Light Metals, San Antonio, 2006: 651-654.

|

| [6] |

LU X J, Li Q Y, LAI Y Q, et al. Digital characterization and mathematic model of sodium penetration into cathode material for aluminum electrolysis[J].

Journal of Central South University of Technology, 2009, 16(1): 96–100. DOI: 10.1007/s11771-009-0016-4. |

| [7] |

WANG Y W, FENG N X, YOU J, et al. Study on expansion of TiB2/C compound cathode and sodium penetration during electrolysis[C]//The Minerals, Metals & Materials Society. Light Metals. Orlando, 2007: 1067-1070.

|

| [8] |

刘庆生, 许真铭, 汤卫东. 基于细观结构的铝电解阴极炭块钠扩散过程的数值分析和实验研究[J].

材料研究学报, 2017(3): 75–82.

|

| [9] |

冷正旭, 代军, 冯乃祥. 铝电解槽破损机理及槽寿命若干问题的探讨[J].

矿冶, 2009(1): 62–66.

|

| [10] |

方钊, 武小雷, 俞娟, 等. 铝电解过程中碱金属的电化学插层及渗透迁移行为[J].

中国有色金属学报, 2013(6): 274–284.

|

| [11] |

王维, 谷万铎. 阴极材料组织对铝电解钠渗透过程的影响[J].

材料热处理学报, 2014(7): 146–151.

|

| [12] |

李楠.浮选法分离铝电解废旧阴极中的炭和电解质的工艺研究[D].昆明: 昆明理工大学, 2013.

http://cdmd.cnki.com.cn/Article/CDMD-10674-1013344890.htm |

| [13] |

卢惠民, 邱竹贤. 浮选法综合利用铝电解槽废旧阴极炭块的工艺研究[J].

金属矿山, 1997(6): 32–34.

|

| [14] |

AGRAWAL A, SAHU K K, PANDEY B D. Solid waste management in non-ferrous industries inIndia. Resources[J].

Conservation and Recycling, 2004(42): 99–120. |

| [15] |

邱竹贤, 翟秀静, 卢惠民, 等. 铝工业废旧炭阴极材料的综合利用[J].

轻金属, 1999(11): 42–44.

|

| [16] |

谢刚. 铝电解废炭素阴极利用现状及发展趋势[J].

云南冶金, 2012(5): 44–47.

DOI: 10.3969/j.issn.1006-0308.2012.05.009.

|

| [17] |

邱竹贤. 工业铝电解槽废旧阴极材料的回收利用[J].

轻金属, 1989(9): 25–28.

|

| [18] |

李旺兴, 陈喜平, 罗钟生. 废槽衬无害化处理工业示范厂运转结果[J].

轻金属, 2006(10): 34–38.

|

| [19] |

李楠.浮选法综合回收利用低炭品位废旧阴极工艺研究[D].昆明: 昆明理工大学, 2015.

http://cdmd.cnki.com.cn/Article/CDMD-10674-1016036864.htm |

| [20] |

陈湘清, 一种铝电解废阴极炭块加工处理方法[P].中国专利, CN107662913A, 2017-09-30.

|

| [21] |

刘志东, 俞小花, 等. 碱浸浮选法处理铝电解废旧阴极的工艺研究[J].

轻金属, 2012(3): 30–33.

|

| [22] |

卢剑, 邓超, 苏阳, 等, 水溶结合碱溶从电解槽废阴极炭块中提取炭的方法[P].中国专利, CN107055502A, 2016-12-16.

|

| [23] |

LISBONA D F, STEEL K M. Recovery of fluoride values from spent pot-lining: precipitation of an aluminium hydroxyfluoride hydrate product[J].

Separation and Purification Technology, 2008, 61(2): 182–192. DOI: 10.1016/j.seppur.2007.10.012. |

| [24] |

LISBONA D F, SOMERFIELD C, STEEL K M. Leaching of spent potlining with aluminium nitrate and nitric acid: effect of reaction conditions and thermodynamic modeling of solution speciation[J].

Hydrometallurgy, 2013, 134 /135: 132–134. DOI: 10.1016/j.hydromet.2013.02.011. |

| [25] |

LISBONA D F, Steel K M. Treatment of spent pot-lining for recovery of fluoride values[C]// Light Metals 2007.Warrendale: TMS, 2007: 843-848.

|

| [26] |

李伟.碱酸法处理铝电解废旧阴极的研究[D].沈阳: 东北大学, 2011.

http://d.wanfangdata.com.cn/Thesis/Y1716664 |

| [27] |

尹小林, 一种铝电解槽炭质废料再生为生产电石用原料的方法[P].中国专利, CN107159688A, 2017-07-21.

|

| [28] |

冉少念, 刘显彬, 马灵菊, 等, 一种超声波碱浸和加压酸浸联合处理电解铝废阴极炭块的方法[P].中国专利, CN107857263A, 2017-11-28.

|

| [29] |

王耀武, 狄跃忠, 王宇, 等.一种铝电解槽废阴极炭块的提纯方法[P].中国专利, CN109437149A, 2018-11-30.

|

| [30] |

周莲军, 王洪, 高延强, 一种用碱法处置电解槽废阴极炭块资源化的方法[P].中国专利, CN109133028A, 2018-08-14.

|

| [31] |

COURBARIAUX Y, CHAOUKI J, GUY C. Update on spent potliners treatments: kinetics of cyanides destruction at high temperature[J].

Industrial & Engineering Chemistry Research, 2004, 43(18): 5828–5837. |

| [32] |

PERSONNET P B. Treatment and reuse of spent pot lining, an industrial application in a cement kiln[M]. John Wiley & Sons, Inc., 2013.

|

| [33] |

RENOM L G, TORRES F M, SILVA R J D. Exergy analyses in cement production applying waste fuel and mineralizer[J].

Energy Conversion & Management, 2013, 75: 98–104. |

| [34] |

MAMBAKKAM V, ALICANDRI R, CHATTOPADHYAY K. SPL as a carbon injection source in an EAF: a process study[M]. Light Metals 2019. Springer, Cham, 2019: 857-866.

|

| [35] |

李鸿. 铝电解槽大修渣的污染防治及综合利用[J].

有色金属, 2003, 55(B03): 92–94.

|

| [36] |

孟宵春. 铝电解槽废旧阴极内衬的回收利用[J].

中国资源综合利用, 1992(11): 3.

|

| [37] |

陈喜平, 田保红, 李旺兴, 等. 废槽衬火法处理过程热力学分析[J].

有色金属, 2004(5): 19–25.

|

| [38] |

曹继明, 李军英. 浅议铝电解槽废旧阴极炭块的回收与综合应用[J].

炭素技术, 2004, 23(5): 41–44.

DOI: 10.3969/j.issn.1001-3741.2004.05.010.

|

| [39] |

王旭东, 曹国法, 朱振国, 等, 用电解铝废阴极炭块生产全石墨化炭素制品的系统及方法[P].中国专利, CN105132950A, 2015-09-09.

|

| [40] |

申士富, 骆有发, 刘海营等, 一种电解铝废阴极的高温处置方法[P].中国专利, CN105642649A, 2015-12-30.

|

| [41] |

骆有发, 申士富, 刘海营, 等, 一种用于处置电解铝废阴极的高温连续式处理方法[P].中国专利, CN106269787A, 2016-08-05.

|

| [42] |

鲁爽, 赵永会.一种铝电解废阴极无害化、资源化处理系统[P].中国专利, CN208183084U, 2018-03-09.

|

| [43] |

王祝堂. 铅电解槽废碳衬的再生利用工艺--美国奥梅特铅业公司玻璃化法[J].

轻金属, 2001(3): 40–42.

DOI: 10.3969/j.issn.1002-1752.2001.03.013.

|

2020, Vol. 11

2020, Vol. 11