| 制备铁硫合金消除沉降电炉炉结的方法 |

以硫化铜矿为原料炼铜,实质上是脱硫除铁及氧化物脉石聚集的过程。传统的冶炼方法采用电炉、鼓风炉、反射炉熔炼等,由于冶炼的强度低、体系的氧势较低,磁性氧化铁的危害并不突出[1-2]。强氧化熔炼是现代铜冶金的发展趋势,该体系冶炼强度大、氧势高、铜锍品位高,熔炼渣中磁性氧化铁的含量高,致使渣含铜升高和形成炉结等不利因素[3]。炉渣的Fe3O4含量较高,导致炉渣熔点高达1 570 ℃,炉渣的黏度也因此升高,这将恶化渣与锍的沉清分离[4]。当熔炼渣送入沉降电炉,熔体中的Fe3O4会部分析出并沉于炉底形成炉结,降低了沉降电炉的有效容积[5-7]。炉结的组成主要是磁性氧化铁,同时还含有部分镁铝尖晶石和铜镍钴的氧化物[8]。

传统的消除炉结方法采用还原硫化技术,向熔池中加入黄铁矿、高品质铜精矿、碳化硅、焦炭、煤、生铁、硅铁、油类、天然气、碱性或者酸性溶剂等物质中的一种或多种,加入的方式有溜槽随熔炼渣带入、炉顶撒入、喷枪插入和熔池喷入等。受制于沉降电炉的结构及加入物料的理化性质,这些方法有明显缺陷[8-20]:生铁、硅铁密度大,可以直接沉入电炉底部对炉结中的Fe3O4进行还原,但是不能对炉结中的铜镍钴氧化物进行造锍,另外生铁、硅铁的熔点较高,在沉降电炉的操作温度下熔化速度慢,反应速率低;碳化硅、焦炭、煤可以直接对炉结中的Fe3O4进行还原,但这3种物质的密度小,无法接触到炉结,需要借助气体搅动熔池或用插入式喷枪将其送入炉底,但不可避免的会引起熔体喷溅在炉壁炉顶上,从而产生严重的结瘤现象;黄铁矿、高品质铜精矿里的硫化亚铁需要借助硅石熔剂的参与,才能对炉结中的Fe3O4进行还原,硅石的密度小于熔渣的密度,黄铁矿和铜精矿也无法沉到炉底,因此需要借助压缩风对熔池进行良好地搅动才能消除炉结;用柴油、天然气作还原剂来消除炉结,需要用喷枪将柴油、天然气输送到炉底,生产上会出现炉壁炉顶结瘤、喷枪烧损严重、枪位无法准确控制及Fe3O4的还原率低等问题。

如何高效、安全地消除沉降电炉炉底过厚的炉结,是现代铜冶金关注的焦点和技术难题。文中研究出的铁硫合金密度大、熔点低,熔解炉结速度快,兼具还原和硫化作用,可有效回收炉结中的有价金属,具有现实意义。

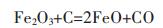

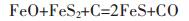

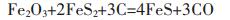

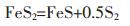

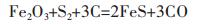

1 实验方法 1.1 铁硫合金的制备将Fe2O3、硫铁矿(主要成分FeS2)和焦炭混合送入马弗炉,在高温下进行强还原,控制各物料的比例,从而制得硫含量不同的铁硫合金,涉及到的反应如下:

|

(1) |

|

(2) |

|

(3) |

|

(4) |

|

(5) |

|

(6) |

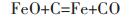

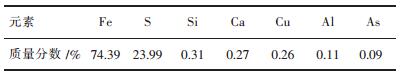

Fe2O3(分析纯);硫铁矿(取自某金冶炼厂),成分见表 1;焦炭(含固定C为80%)。将上述材料均磨至0.42 mm以下备用。

| 表 1 硫铁矿主要成分 Table 1 Main components of pyrite |

|

| 点击放大 |

1.3 实验流程

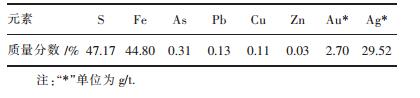

按表 2物料配比,取一定量的Fe2O3、硫铁矿、焦炭粉,将三者充分混合后放入石墨坩埚中压实,在样品上层撒一层焦炭粉以消除坩埚内氧气的影响,盖上配套坩埚盖。将马弗炉以10 ℃/min的速度从室温升到实验温度,然后把装有样品的石墨坩埚趁热放入马弗炉,保温一定时间后关闭电源,趁热将坩埚取出马弗炉,自然冷却至室温。分别控制制备温度、保温时间和硫含量3个因素,从而获得不同因素下制备的合金。

| 表 2 不同硫含量的物料配比 Table 2 Material ratio with different sulfur content |

|

| 点击放大 |

1.4 分析检测

用热力学计算软件HSC Chemistry 6.0分析化学反应发生的可能性;用X射线荧光光谱分析仪(XRF1800-CCDE)对铁硫合金进行元素分析;用电子密度计(MH-300A)测量铁硫合金密度。

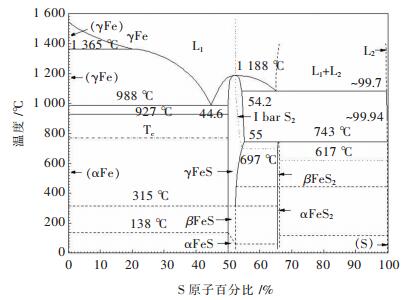

2 结果与分析 2.1 铁硫合金的性能分析纯铁的熔点1 535 ℃、密度7.8 g/cm3,FeS的熔点1 193 ℃、密度4.8g/cm3。其中,图 1所示为Fe-S二元系相图[21]。

|

| 图 1 Fe-S二元系相图 Fig. 1 Fe-S binary system phase diagram |

由图 1分析可知,在硫含量小于50%(指原子百分比,下同)时,当纯铁的硫含量增多时铁硫合金熔点先降低后升高,在硫含量为44.6%时与FeS形成共晶,熔点988 ℃,共晶组成为γFe+FeS。因此,在制备铁硫合金的过程中控制硫含量,就可以获得不同熔点和密度的合金。

沉降电炉炉内自上而下依次为渣层、锍层和炉结,其中渣层密度3.3~3.7 g/cm3,锍层密度4.7~5.2 g/cm3,为使铁硫合金顺利穿过渣层和锍层消除炉结,要求实验所制铁硫合金的密度不低于5.3 g/cm3。沉降电炉的熔池温度低于1 300 ℃,因此铁硫合金熔点应低于1 300 ℃,否则会影响铁硫合金与炉结反应动力学条件,故硫含量应大于32%。铁硫合金不能超出FeS相,否则密度将低于4.8 g/cm3,因此硫含量不能超过50%。

综上,所制铁硫合金中硫含量在32%~50%之间、熔点在988~1 300 ℃之间、密度大于5.3 g/cm3方能满足实际生产需求。由于实验在硫含量32%~50%之间展开,因此文中实验部分只需研究各种因素对铁硫合金密度的影响,无需探讨铁硫合金熔点。

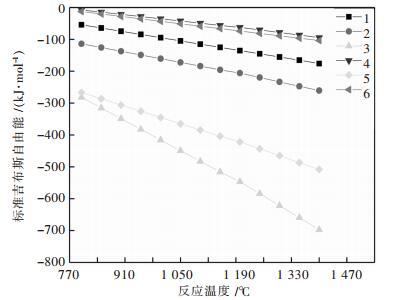

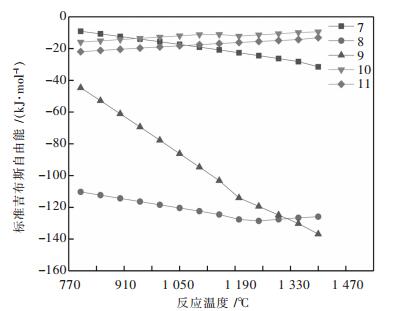

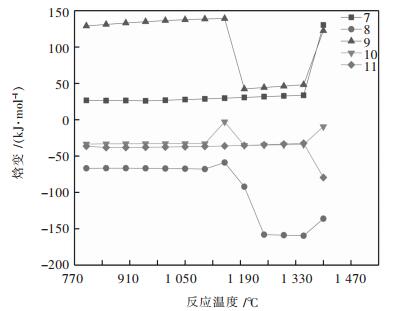

2.2 铁硫合金制备热力学分析在800~1 400 ℃之间,利用热力学计算软件HSC Chemistry 6.0,得到上述反应式(1)~式(6)的标准吉布斯自由能与温度的关系,如图 2。

|

| 图 2 反应的标准吉布斯自由能与反应温度的关系 Fig. 2 The relationship between standard Gibbs free energy and reaction temperature |

由图 2可知,反应式(1)~式(6)在800~1 400 ℃的标准吉布斯自由能均小于0,因此在该温度区间内式(1)~式(6)均可自发进行,利用上述材料制备铁硫合金是可行的。

2.3 铁硫合金消除炉结可行性分析将铁硫合金(密度大于5.3 g/cm3)从沉降电炉炉顶的进渣口及两侧的加料孔投入熔池,合金穿过渣层(密度3.3~3.7 g/cm3)和锍层(密度4.7~5.2 g/cm3)到达底部炉结表面,在沉降电炉的熔池温度(低于1 300 ℃)下,合金受热熔化沿炉结表面铺展,合金里的Fe单质与炉结中的Fe3O4进行反应:

|

(7) |

合金里的FeS与炉结中的铜镍钴的氧化物进行造锍反应:

|

(8) |

|

(9) |

|

(10) |

上述反应产生的FeO上浮与熔体中的SiO2结合,生成铁橄揽石汇入炉渣:

|

(11) |

造锍反应产生的Cu2S、Ni3S2、CoS与FeS互溶形成冰铜,不仅有效的去除了炉结中的Fe3O4,而且有效的回收了铜、镍和钴等有价金属。利用热力学计算软件HSC Chemistry 6.0,获得上述反应式(7)~式(11)在800~1 400 ℃的热力学数据与温度的关系(包括标准吉布斯自由能和焓变),如图 3和图 4。

|

| 图 3 反应的标准吉布斯自由能与反应温度的关系 Fig. 3 The relationship between standard Gibbs free energy and reaction temperature |

|

| 图 4 反应的焓变与反应温度的关系 Fig. 4 The relationship between the enthalpy change and the reaction temperature |

由图 3可知,在800~1 400 ℃的温度区间内反应式(7)~式(11)的标准吉布斯自由能均小于0,故在沉降电炉的熔池温度(低于1 300 ℃)下反应式(7)~式(11)均可自发进行。

由图 4可知,反应式(7)和式(9)的焓变大于0,为吸热反应。其余反应的焓变小于0,为放热反应。由于式(7)是消除炉结主反应,故提高温度有利于消除炉结。

综上所述,在沉降电炉的熔池温度(低于1 300 ℃)下反应式(7)~式(11)均可自发进行。文中实验部分只研究铁硫合金的制备,对于铁硫合金消除炉结暂不涉及,仅以上述分析来证明铁硫合金消除炉结的可行性。

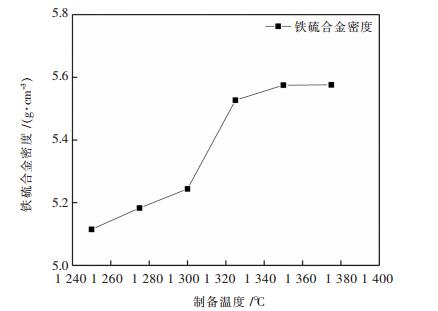

2.4 制备温度对铁硫合金密度的影响前期探索实验发现:硫含量35%的铁硫合金满足密度要求,因此实验先按此配料;根据类似实验[22],碳还原铁的氧化物30 min即可彻底进行,因此保温时间首先选择30 min。

实验固定因素:硫含量为35%,保温时间为30 min;实验变化因素:制备温度(1 250~1 375 ℃)。制备温度对铁硫合金密度的影响如图 5所示。

|

| 图 5 制备温度对铁硫合金密度的影响 Fig. 5 Effect of preparation temperature on specific gravity of iron-sulfur alloy |

由图 5可知,在1 325 ℃以下,随着制备温度的提高,铁硫合金的密度也逐步提高,说明在一定范围内提高制备温度能使反应式(1)~式(6)进行的更彻底。但是从1 325℃开始铁硫合金密度增长缓慢,1 350 ℃以后铁硫合金密度几乎不变, 说明当温度超过1 350 ℃时,反应式(1)~式(6)已彻底进行,提高温度对铁硫合金密度几乎没有影响。

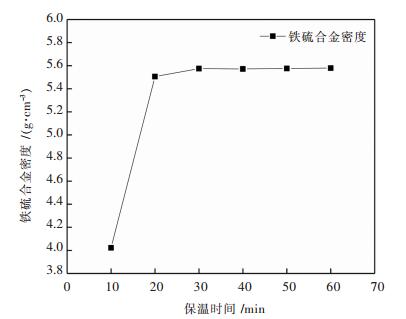

2.5 保温时间对铁硫合金密度的影响实验固定因素:硫含量为35%, 制备温度为1 350 ℃;实验变化因素:保温时间为10~60 min。保温时间对铁硫合金密度的影响如图 6所示。

|

| 图 6 保温时间对铁硫合金密度的影响 Fig. 6 Effect of heat preservation time on the specific gravity of iron-sulfur alloy |

由图 6可知,随着保温时间的增加,铁硫合金的密度在20 min前迅速增加,说明保温20 min前反应式(1)~式(6)还没有彻底进行;铁硫合金密度在20~30 min之间增加缓慢,在30 min之后基本保持不变,说明30 min后反应式(1)~式(6)已彻底进行,增加时间对铁硫合金密度几乎没有影响。

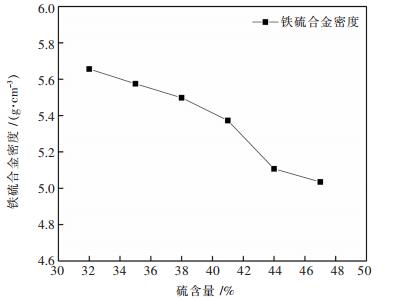

2.6 硫含量对铁硫合金密度的影响实验固定因素:制备温度为1 350 ℃,保温时间为30 min;实验变化因素:硫含量为32%~47%。硫含量对铁硫合金密度的影响如图 7所示。

|

| 图 7 硫含量对铁硫合金密度的影响 Fig. 7 The effect of sulfur content on the specific gravity of iron-sulfur alloy |

由图 7可知,硫含量在32%~37%范围内,铁硫合金的密度随着硫含量增加而减小,在32%时达到最大,在41%时为5.373 g/cm3。由于铁硫合金密度必须大于5.3 g/cm3,因此铁硫合金的硫含量需控制在32%~41%之间。

2.7 铁硫合金元素分析表 3所列为硫含量为35%、制备温度为1 350 ℃、保温时间为30 min下制备的铁硫合金(密度5.575 g/cm3)X射线荧光光谱分析结果,其中的S含量是质量百分比,按铁硫比换算成S的原子百分比为36%,与预期硫含量有一定偏差,原因可能是制备过程中部分铁以FeO的形式与焦炭灰分中的SiO2反应生成铁橄榄石渣降低了铁的含量。但该铁硫合金能够达到消除沉降电炉炉结的要求,是可行的。

| 表 3 铁硫合金主要成分 Table 3 Main components of iron-sulfur alloy |

|

| 点击放大 |

3 结论

1)提出了用Fe2O3、硫铁矿(主要成分FeS2)和焦炭混合物制备铁硫合金消除炉结的新方法,并利用热力学计算软件HSC Chemistry 6.0分析了铁硫合金制备和铁硫合金消除炉结的可行性。

2)在硫含量为35%情况下,利用Fe2O3、硫铁矿和焦炭混合物制备铁硫合金的较优制备温度为1 350 ℃、保温时间为30 min,此时得到的铁硫合金实际硫含量与预期硫含量有一定偏差,但并不影响消除炉结的可行性。

3)在制备温度为1 350 ℃、保温时间为30 min的情况下,利用Fe2O3、硫铁矿和焦炭混合物制备铁硫合金,硫含量在32%~41%之间时,制备的铁硫合金能满足消除炉结要求。

| [1] |

周松林, 葛哲令. 中国铜冶炼技术进步与发展趋势[J].

中国有色冶金, 2014, 43(5): 8–12.

DOI: 10.3969/j.issn.1672-6103.2014.05.002.

|

| [2] |

郭学益, 王亲猛, 廖立乐, 等. 铜富氧底吹熔池熔炼过程机理及多相界面行为[J].

有色金属科学与工程, 2014, 5(5): 28–34.

|

| [3] |

丁友声. 密闭鼓风炉富氧熔炼中降低Fe3O4的实践[J].

安徽冶金, 2001(1): 31–33.

|

| [4] |

何云龙.铜转炉渣侧吹贫化新工艺研究[D].昆明: 昆明理工大学, 2011: 10.

http://cdmd.cnki.com.cn/Article/CDMD-10674-1012263288.htm |

| [5] |

熊伟, 沈强华, 陈雯. 沉降电炉侧吹贫化新工艺研究[J].

矿冶, 2013, 22(2): 71–74.

|

| [6] |

魏明安. 铜转炉渣选矿回收技术研究[J].

矿冶, 2004(1): 38–41.

|

| [7] |

马永明, 连国旺. 闪速炉炼铜中渣四氧化三铁的来源与控制[J].

有色金属科学与工程, 2019, 10(2): 35–44.

|

| [8] |

朱祖泽, 贺家齐.

现代铜冶金学[M]. 北京: 科学出版社, 2003: 424-435.

|

| [9] |

毛剑涛, 余齐汉. 降低电炉渣含铜的生产实践[J].

江西有色金属, 2004(2): 45–48.

|

| [10] |

阳升, 邓戈. 降低电炉渣含铜生产实践[J].

云南冶金, 2015, 44(5): 45–50.

DOI: 10.3969/j.issn.1006-0308.2015.05.010.

|

| [11] |

刘安明. 降低电炉渣含铜研究[J].

有色金属(冶炼部分), 2007(2): 36–39.

DOI: 10.3969/j.issn.1007-7545.2007.02.011.

|

| [12] |

戴升弘. 浅析炼铜密闭鼓风炉熔炼时Fe3O4的行为与控制[J].

有色金属科学与工程, 1999, 23(4): 26–29.

|

| [13] |

乔岚. 降低鼓风炉渣含铜的方法与措施[J].

株冶科技, 1997(4): 1–3.

|

| [14] |

赵体茂, 吴艳新, 刘素红. 降低"双底"连续炼铜过程中渣含铜的实践[J].

中国金属通报, 2015(增刊1): 94–96.

|

| [15] |

PAR G J, LAGE T I J. The use of fundamental process models in studying ladle refining operations[J].

ISIJ Int, 2001, 41(11): 1289–1302. DOI: 10.2355/isijinternational.41.1289. |

| [16] |

谭军黄. 大冶诺兰达炉炉结形成及处理的探讨[J].

有色冶炼, 1999(5): 19–21.

|

| [17] |

昂正同. 降低闪速熔炼渣含铜实践[J].

有色金属(冶炼部分), 2002(5): 15–17.

DOI: 10.3969/j.issn.1007-7545.2002.05.004.

|

| [18] |

张邦琪, 史谊峰. 艾萨炉渣和转炉渣混合机理的探讨[J].

中国有色冶金, 2005(5): 24–28.

DOI: 10.3969/j.issn.1672-6103.2005.05.007.

|

| [19] |

CARRANZA F, ROMERO R, MAZUELOS A, et al. Biorecovery of copper from converter slags: Slags characterization and exploratory ferric leaching tests[J].

Hydrometallurgy, 2009, 97(1/2): 39–45. |

| [20] |

张义民. 降低铅冶炼还原炉渣含铜的生产实践[J].

世界有色金属, 2017(2): 34–35.

|

| [21] |

谭铮. Zn/Fe和Zn/Fe-Si固态扩散偶及Zn-Fe-S三元系相图的研究[D].湘潭: 湘潭大学, 2006: 13.

http://d.wanfangdata.com.cn/Thesis/D039847 |

| [22] |

钟华, 陈雯, 沈强华, 等. 降低火法炼铜过程中Fe3O4含量的研究[J].

矿冶, 2011, 20(2): 68–71.

DOI: 10.3969/j.issn.0253-6099.2011.02.019.

|

2020, Vol. 11

2020, Vol. 11