Co对原位合成WC-6Co复合粉末制备高性能硬质合金的影响

朱二涛

,

张久兴

,

杨新宇

,

潘亚飞

,

羊建高

有色金属科学与工程  2019, Vol. 10 2019, Vol. 10 Issue (6): 31-39 Issue (6): 31-39

|

|

| Co对原位合成WC-6Co复合粉末制备高性能硬质合金的影响 |

由于WC-Co硬质合金具有较高的硬度、强度及良好热稳定性、韧性,被广泛应用于机械工程、航空航天、交通运输、石油钻井等行业[1-3].研究发现在钴质量分数一定的条件下,WC-Co硬质合金的硬度和韧性随着WC晶粒尺寸的减小而增加.此外,当晶粒尺寸减小到纳米化时,硬质合金的综合性能得到提高[4-7].纳米晶WC-Co复合粉末作为制备超细WC-Co硬质合金关键原材料被广泛研究[5],特别是喷雾干燥转化-原位渗碳还原碳化法制备WC-Co复合粉末,WC-Co复合粉末制备过程[8-9],还原碳化的机理[10-11],成分控制[12-13]等被系统研究.与此同时,纳米WC-Co复合粉末制备超细或纳米硬质合金也成为行业的研究热点.但以WC-6Co复合粉末制备YG6硬质合金硬度高,强度低[14];使得大部分学者采用WC-Co复合粉末制备成YG10、YG12超细硬质合金用于表征WC-Co复合粉的性能[15-18].未系统研究Co粉添加对WC-Co复合粉末制备YG类硬质合金性能的影响,特别是未对Co添加提高合金抗弯强度的研究.

本研究将原位合成WC-6Co复合粉末[13],通过添加Co粉制备不同牌号的WC-7Co~WC-15Co混合料,通过工业化湿磨、喷雾干燥、挤压成型、低压烧结,制备出高强度、高硬度的YG7X~YG15X硬质合金.研究添加不同Co粉对湿磨-喷雾制备WC-7Co~WC-15Co混合料的影响及混合料制备YG7X~YG15X硬质合金性能的影响.探讨Co对WC-6Co复合粉末制备超细硬质合金的性能影响的机理.

1 实验方法将制备的WC-6Co复合粉末添加到300 L、转速50 Hz滚动球磨中湿磨,湿磨工艺(球料质量比5:1、固液质量比3:1、2%石蜡,添加0.3% VC、0.8% Cr3C2晶粒长大抑制剂.按照表 1配比,添加Co粉,配制成WC-7Co~WC-15Co混合料粉末,球磨时间为48 h,卸料、过孔径45 μm筛,采用闭式压力喷雾干燥塔干燥,进塔温度230 ℃、出塔温度110~120 ℃、料泵压力1.1 MPa,喷雾干燥得到超细WC-7Co~WC-15Co混合料粉末,通过对前躯体粉末形貌、粒度分布、物相、成分分析,研究Co质量分数对喷雾干燥制备混合料影响;然后将球磨-喷雾干燥制备的WC-7Co~WC-15Co混合料粉末,投入30 L捏合机中,添加制备好的成型剂(m(四氢萘):m(纤维素):m(大豆铵)=4.27:1.19:0.12);采用258 t挤压机压制,挤压物料温度控制在40~50 ℃,挤压模具直径4.65 mm,挤压棒材直径为4.60~4.67 mm,挤压压力24 MPa;最后将挤压好的坯料采用SHIP烧结,烧结温度分别为1 340 ℃,烧结时间40 min,加压5 MPa,保温保压时间30 min,烧结制备成超细YG7~YG15硬质合金,研究添加不同Co质量分数WC-6Co复合粉末制备YG7~YG15硬质合金,Co对制备硬质合金的金相组织、形貌、物理力学性能的影响.

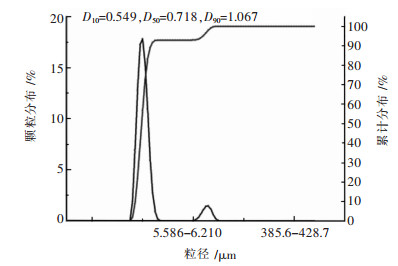

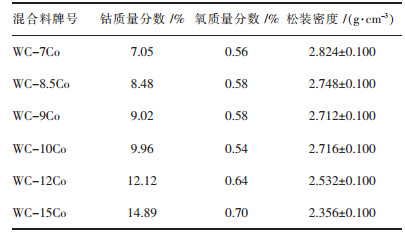

| 表 1 WC-6Co复合粉末添加Co粉配成不同牌号WC-Co混合料粉末 Table 1 Adding Co powder into WC-6Co composite powder to make different grades of WC-Co RTP |

|

| 点击放大 |

采用荷兰帕纳科X’Pert PRO MPD型X射线衍射仪进行物相分析;德国蔡司ZEISS SIGMA 300型场发射扫描电子显微镜进行形貌分析;长沙贤友微机型YSK-Ⅳ(30 mm)矫顽磁力自动测量仪测定合金的矫顽磁力(Hc);长沙贤友AcoMT型全自动钴磁测量仪测量合金的钴磁(Com);HVS-30Z数显显微硬度计测量合金维氏硬度(HV30);将合金切断成直径3.6 mm×长度20 mm磨金相,将磨金相的试样擦拭干净后,将磨光面的面浸入20%的K3Fe(CN)6和20% NaOH等体积混合液中,浸蚀2~3 min,浸蚀后的磨片用自来水冲洗干净,用滤纸擦干采用MA3000金相显微镜测量合金孔隙及金相组织结构;按照ISO3327:2009C试样国际标准,采用3点抗弯强度,将试样精磨、切断至直径3.3 mm×长度25 mm短棒,使用WDW-50A型电子万能试验机测量合金抗弯强度(TRS);采用TSE-200密度天平,用排水法测量合金的密度;美国力克LECO-ON736氮氧仪与氢气燃烧失重法测粉末氧质量分数;EDTA滴定法分析Co质量分数;用PL4-1型粉末松装密度仪测量粉末的松装密度;丹东百特BT-9300ST激光粒度分布仪测量粒度分布.

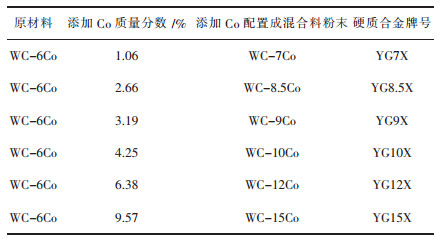

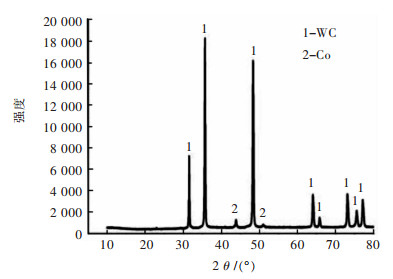

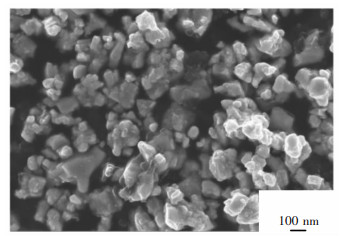

2 结果与讨论 2.1 原材料WC-6Co复合粉末性质图 1所示为制备WC-6Co复合粉末的XRD谱,图 2为WC-6Co复合粉末的SEM像,图 3所示为WC-6Co复合粉末的激光粒度分布.

|

| 图 1 制备WC-6Co复合粉末的XRD谱 Fig. 1 XRD spectrum of WC-6Co composite powder |

|

| 图 2 WC-6Co复合粉末的SEM像 Fig. 2 SEM images of WC-6Co composite powder |

|

| 图 3 WC-6Co复合粉末的激光粒度分布 Fig. 3 Particle size distribution map of WC-6Co composite powder measured via laser diffraction |

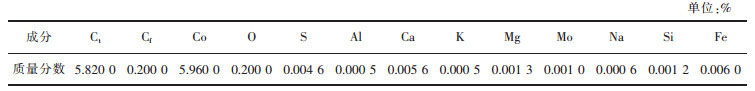

表 2所列为WC-6Co复合粉末的化学成分.可以看出:WC-6Co复合粉末物相纯净,为WC、Co相,无其它杂质相;粉末结晶度好,Co相均匀包覆在WC表面,WC晶粒之间形成烧结颈,形成团聚体颗粒[15-16, 19];粉末的粒度分布窄,D50为0.718 μm;WC-6Co复合粉末的主元素质量分数正常,杂质含量低,氧质量分数低,游离高.但WC-6Co复合粉末为预合金粉末,存在烧结颈,未被粉碎的粉末形成大团聚颗粒,使粒度分布测试在6.21 μm.出现拖尾现象.

| 表 2 WC-6Co复合粉末的化学成分 Table 2 Chemical composition of WC-6Co composite powder |

|

| 点击放大 |

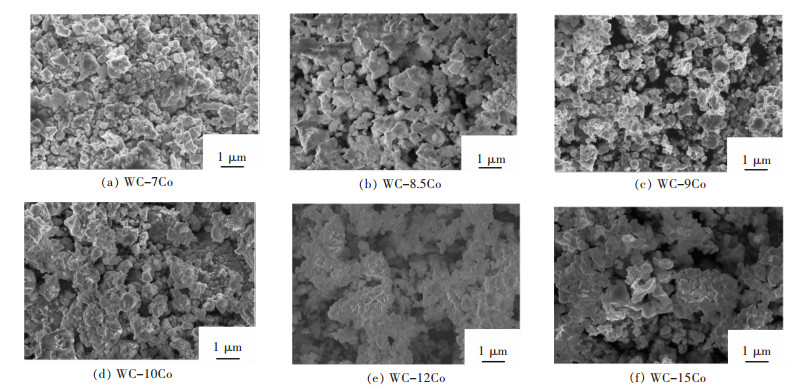

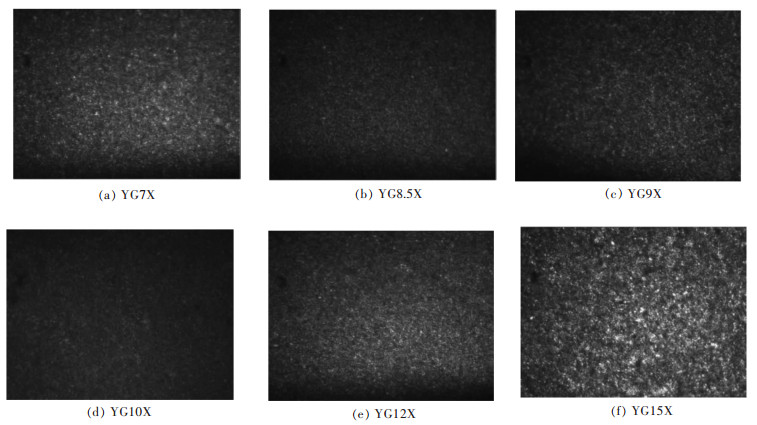

图 4所示为湿磨-喷雾干燥制备的混合料的SEM像,从图 4可以看出:随着添加Co质量分数的提高,粉末湿磨-喷雾干燥团聚的倾向增强;添加Co粉配成WC-Co混合料,当混合料的Co质量分数超过10%,团聚明显增强,团聚颗粒明显增大;图 4(a)为WC-7Co混合料分散最均匀,图 4(f)为WC-15Co团聚颗粒最大.分析为WC-6Co复合粉末为Co均匀包覆WC晶粒,WC/WC晶界在随着Co质量分数增加和石蜡相互作用下,界面包覆的Co层被添加Co金属冷焊,随着添加Co粉质量分数增加,冷焊作用加强,形成团聚体颗粒;当添加的Co质量分数配成WC-10Co混合料团聚为一次颗粒之间团聚,当添加的Co质量分数配成WC-12Co混合料,粉末颗粒的团聚为二次或三次团聚体,形成大团聚体颗粒.

|

| 图 4 湿磨-喷雾干燥制备的混合料的SEM像 Fig. 4 SEM photo of wet milling and spray drying RTP |

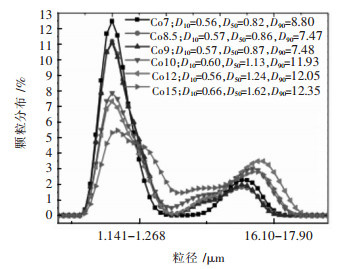

图 5所示为湿磨-喷雾干燥制备的混合料的激光粒度图,从图 5可以看出:D10变化不大,D50由0.82 μm增加到1.62 μm,D90由8.80 μm增加到12.35 μm,同时在16.10 μm左右粒度分布出现拖尾现象,也表明球磨不能均匀将团聚体粉碎,存在较宽粒度分布,有利于提高挤压毛坯密度;WC-7Co混合料粒度与WC-9Co混合料的粒度偏差不大,但随着添加Co质量分数超过10%,混合料的粒度明显增大. 图 3为原料WC-6Co复合粉末的激光粒度,D50为0.718 μm、D90为1.067 μm与WC-6Co添加Co粉配置成混合料WC-7Co~WC-15Co混合料相比,粒度明显增大特别是D90,也表明随着添加Co含增加和石蜡作用,团聚的倾向增大,与图 4混合料的SEM图分析结果相同.

|

| 图 5 湿磨-喷雾干燥制备的混合料的激光粒度 Fig. 5 Lasar particle size photo of wet milling and spray drying RTP |

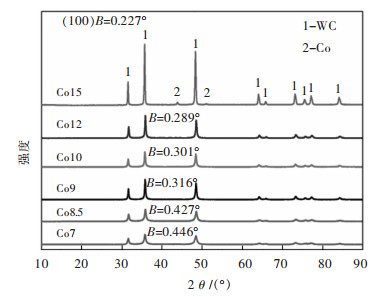

图 6所示为湿磨-喷雾干燥制备的混合料的XRD谱,从图 6可以看出:以WC-6Co复合粉末添加Co粉制备WC-Co混合料物相纯净,为WC和Co相,无其他杂质相.根据德拜-谢乐公式D=Kλ/Bcos θ,B为半高宽,半高宽(B)越小,晶粒度(D)越大. 图 6中WC-7Co半高宽为0.446°,半高宽最大,晶粒度最小,通过图 4(a)和图 5也证明WC-7Co粒度均匀,团聚较少. 图 6中WC-15Co半高宽最小为0.227°,表明晶粒度最大,造成半高宽增大主要原因为添加Co质量分数增加,湿磨-喷雾干燥制备混合料团聚增多,颗粒变大,与图 4和图 5分析结果一致.

|

| 图 6 湿磨-喷雾干燥制备的混合料的XRD谱 Fig. 6 XRD photo of wet milling and spray drying RTP |

表 3所列为湿磨-喷雾干燥制备的混合料成分及物理性质,从表 3可以看出:随着添加Co粉质量分数增加,混合料中氧质量分数增高,氧质量分数由0.56%增加到0.70%;松装密度不断减小,由2.824 g/cm3降低至2.356 g/cm3;混合料中Co质量分数,符合牌号设计的要求,一般正常生产过程中Co质量分数的偏差为±0.2%.混合料中氧质量分数增加是原料中Co粉的氧质量分数较高为0.65%,在其他条件不变前提下,导致混合料中的氧质量分数偏高;松装密度不断减小是由于Co粉的密度低于WC粉末的密度,相同体积Co质量分数增加,混合料中重量减少,导致松装密度降低.

| 表 3 湿磨-喷雾干燥制备的混合料成分及物理性质 Table 3 Consituent and physical properties of wet milling and spray drying RTP |

|

| 点击放大 |

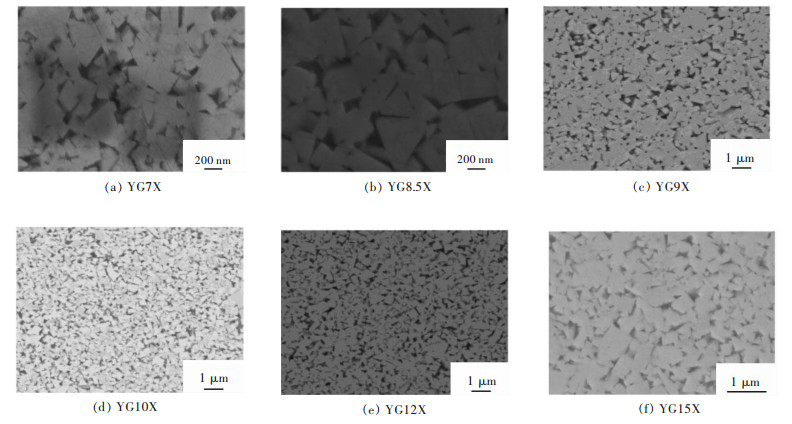

图 7所示为WC-Co复合粉添加Co粉制备成超细硬质合金的金相图.

|

| 图 7 WC-Co复合粉添加Co粉制备成超细硬质合金的金相 Fig. 7 Metallgraphic phase photo of ultra-fine cemented carbide from Co adding WC-Co composite powder |

图 7(a)为制备的YG7X硬质合金,可以看出:粉末中存在极个别异常长大的WC晶粒,如亮点,金相拍摄的晶粒度与标准金相图片对比可知,WC晶粒度为0.5 μm;图 7(b)为制备YG8.5X硬质合金的金相组织,当添加Co粉时,Co能够均匀包覆在WC晶粒,使得原本异常长大WC晶粒减少;图 7(c)为制备YG9X硬质合金金相组织,组织中异常长大WC粒度,WC晶粒分布均匀;图 7(d)为制备YG10X硬质合金金相,组织结构中WC晶粒度晶粒分布最为均匀,WC-6Co复合粉末为预合金化粉末,Co相均匀包覆在WC晶粒表面,包覆Co层薄,当Co质量分数达到10%烧结过程中Co相充分流动,Co均匀包裹WC晶粒,WC晶粒之间的邻接程度降低,避免烧结过程中WC晶粒并合长大;图 7(e)合金的金相组织正常,无组织结构缺陷,与标准金相图片对比可知WC晶粒度为0.4 μm;图 7(f)中合金的出现的亮点,为异常长大的WC晶粒,同时出现较亮团聚白点为Co池,导致合金的晶粒不均匀.

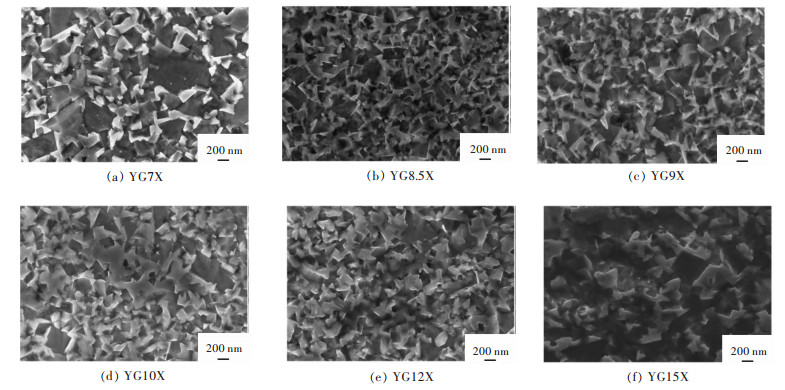

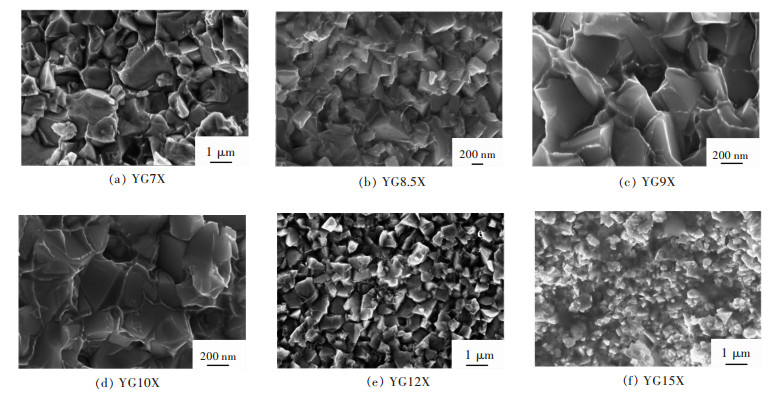

图 8所示为WC-Co复合粉添加Co粉制备超细硬质合金的SEM,图 9所示为WC-Co复合粉添加Co粉制备成超细硬质合金腐蚀的SEM,从图 8与图 9中可以看出:图 8(a)和图 9(a)为制备的YG7X硬质合金中存在个别异常长大的WC晶粒,与图 7(a)分析结果一致,WC晶粒呈三角形;图 8(b)和图 9(b)为制备的YG8.5X硬质合金,有极个别异常长大的WC晶粒,WC晶粒由三角形逐步转变为多边形,晶粒大小分布均匀;图 8(b)和图 9(b)为制备YG9X硬质合金,WC晶粒明显细化,分布均匀,呈多边形;图 8(c)和图 9(c)为制备YG10X硬质合金,WC晶粒度分布最均匀,Co均匀包覆WC晶粒,无异常长大的WC晶粒,制备YG10X晶粒粒度最小,WC晶粒趋于圆形和多边形,与图 7(d)分析结果一致;图 8(e)和图 9(e)中无异常粗大的WC晶粒,WC晶粒均匀,Co相均匀分布;图 8(f)和图 9(f)为制备YG15X硬质合金,WC晶粒长大,出现个别异常长大的WC晶粒,WC晶粒呈多边形,形成Co池,与图 7(f)分析结果一致.

|

| 图 8 WC-Co复合粉添加Co粉制备成超细硬质合金的SEM像 Fig. 8 SEM photo of ultra-fine cemented carbide from Co adding WC-Co composite powder |

|

| 图 9 WC-Co复合粉添加Co粉制备成超细硬质合金腐蚀的SEM像 Fig. 9 SEM photo of corrode ultra-fine cemented carbide from Co Adding WC-Co composite powder |

图 10所示为WC-Co复合粉添加Co粉制备成超细硬质合金断口的SEM,从图 10中可以看出:图 10(a)制备的YG7X硬质合金有个别异常长大WC晶粒,断口形貌为粗WC穿晶断裂和细WC沿晶断裂;图 10(b)~图 10(e)为YG9X~YG12X硬质合金的断口,断口Co相分布均匀,WC棱角清晰,Co层较薄,WC晶粒较细,无明显异常长大的WC晶粒,断口形貌为沿晶断裂,图 10(f)制备YG15X硬质合金的断口为Co池韧性断裂,为WC晶粒周围包覆着絮状,Co层厚度较大,Co层分布不均匀.

|

| 图 10 WC-Co复合粉添加Co粉制备成超细硬质合金断口的SEM像 Fig. 10 SEM photo of fracture ultra-fine cemented carbide from Co adding WC-Co composite powder |

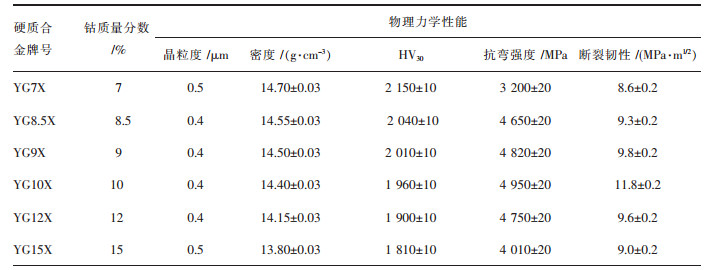

表 4所列为添加不同Co粉末制备的超细硬质合金物理力学性能,从表 4可以看出:随着添加Co质量分数增加,制备的超细硬质合金硬度、密度不断降低,抗弯强度和断裂韧性先增大、后减小;制备的超细YG7X硬质合金的硬度最高HV30为2 150,抗弯强度最低为3 200 MPa;制备YG10X超细硬质合金的抗弯强度最高为4 950 MPa,断裂韧性最高为11.8 MPa·m1/2.

| 表 4 添加不同Co粉末制备的超细硬质合金物理力学性能 Table 4 Physic and mechanic properties of ultra-fine cemented carbide from different Co adding powder |

|

| 点击放大 |

传统YG系硬质合金中Co包覆WC晶粒,WC晶粒俞细,俞难形成位错,且晶粒俞完整,缺陷越少,使晶体很难发生变形,晶粒俞细硬度越高[20]. WC晶粒俞细,降低Co相平均自由程,增加晶界数量,使材料发生局部变形时发生位错、滑移或攀移所需外力增加,提高合金的硬度[21].而WC-6Co复合粉末为预合金粉末,烧结是一种超固相线液相烧结(SLPS),属于液相烧结范畴.超固相线液相烧结是将完全预合金的WC-6Co预合金粉末加热到合金相图的固相线与液相线之间的某一温度,使每个预合金粉末的晶粒内、晶界处及颗粒表面形成液相从而使烧结体迅速达到致密化.由于WC硬度较Co硬度高,当外部引入金属Co层会均匀包覆在预合金化WC-6Co晶粒,使得Co层厚度不断增加,降低合金的强度.同时,添加Co降低WC邻接度,增加Co相平均自由程,增加WC/Co晶界数量,使WC晶粒呈多边形,外形较圆,在受到外力时会产生滑移与交割,阻碍形变及裂纹的扩展,而且提高合金的抗弯强度.

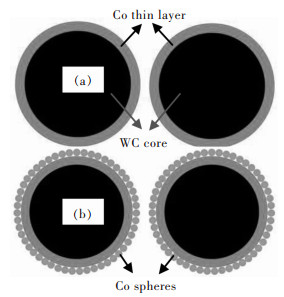

图 11(a)所示为WC-6Co复合粉末模型,图 11(b)所示为WC-6Co复合粉末添加Co粉模型,可以看出:WC-6Co复合粉末模型为Co包覆WC粉末,Co层较薄,烧结过程中容易形成液相流动,Co不能完全包裹WC晶粒,WC晶粒之间的邻接程度较高,在烧结过程中发生了明显的并合长大[22],如WC-6Co复合粉末制备的YG6X硬质合金晶粒异常长大,使得硬质合金的硬度高而强度低. 图 11(b)为添加Co粉末的WC-6Co复合粉末模型,在WC-6Co复合粉末表面形成Co层在烧结过程中增加Co层厚度,流动Co相均匀黏结WC晶粒,如图 10(c)和图 10(d)所示.根据Jose Garcia, et al.[23]介绍WC-Co硬质合金中WC/WC邻接度C和Co相平均自有程λ,随着Co质量分数增加邻接度减小,自由程增加.邻接度减小,WC被Co相均匀包覆,WC晶粒减小;Co相自由程增加,迁移速度慢,路程长,使得WC晶粒减小.当WC晶粒度相同,随着Co相平均自有程λ增加,抗弯强度增大,但随着Co层厚度增加而降低,也表明WC-6Co复合粉添加超过10%Co粉末制备超细硬质合金的抗弯强度降低,YG10X抗弯强度高于YG9X和YG12X.

|

| 图 11 (a)WC-6Co模型;(b)WC-6Co添加Co粉模型 Fig. 11 (a)WC-6Co model, (b) Model of Co adding WC-6Co powder |

1)以WC-6Co复合粉末添加Co粉制备WC-Co混合料物相纯净,为WC和Co相,无其他杂质相;添加Co粉配成WC-Co混合料,当混合料的Co质量分数超过10%,团聚明显增强,团聚颗粒明显增大;随着添加Co粉质量分数增加,混合料中氧质量分数增高,松装密度不断减小.

2)WC-Co复合粉添加Co粉制备成超细硬质合金断口,YG7X硬质合金断口形貌为粗WC穿晶断裂和细WC沿晶断裂;YG9X~YG12X为沿晶断裂,Co相分布均匀,断口WC晶粒棱角分明,YG15X硬质合金的断口为Co池韧性断裂;随着添加Co质量分数增加,制备的超细硬质合金硬度、密度不断降低,抗弯强度和断裂韧性先增大、后减小;制备的超细YG7X硬质合金的HV30硬度最高为2 150,抗弯强度最低为3 200 MPa;制备YG10X超细硬质合金的抗弯强度最高为4 950 MPa,断裂韧性最高为11.8 MPa·m1/2.

3)当WC晶粒度相同,随着Co相平均自有程λ增加,抗弯强度增大,但随着Co层厚度增加而降低,证明WC-6Co复合粉添加超过10% Co粉制备超细硬质合金的抗弯强度降低,YG10X抗弯强度高于YG9X和YG12X.

| [1] |

GANT A J, GEE M G. Wear modes in slurry jet erosion of tungsten carbide hardmetals:their relationship with microstructure and mechanical properties[J].

International Journal of Refractory Metals and Hard Materials, 2015, 49: 192–202. DOI: 10.1016/j.ijrmhm.2014.07.036. |

| [2] |

文彦, 张钦英, 郭圣达, 等. WC-6Co硬质合金的SPS烧结工艺[J].

有色金属科学与工程, 2017, 8(3): 74–78.

|

| [3] |

OU X Q, XIAO D H, SHEN T T, et al. Characterization and preparation of ultra-fine grained WC-Co alloys with minor La-additions[J].

International Journal of Refractory Metals and Hard Materials, 2012, 31: 266–273. DOI: 10.1016/j.ijrmhm.2011.12.011. |

| [4] |

张贺佳, 陈礼清, 王文广, 等. 超细晶WC-10Co硬质合金制备的主要影响因素[J].

有色金属科学与工程, 2014, 5(6): 47–52.

|

| [5] |

XIAO D H, HE Y H, SONG M, et al. Y2O3- and NbC-doped ultrafine WC-10Co alloys by low pressure sintering[J].

International Journal of Refractory Metals and Hard Materials, 2010, 28: 407–411. DOI: 10.1016/j.ijrmhm.2009.12.008. |

| [6] |

GUO L, XIAO L R, ZHAO X J, et al. Preparation of WC/Co composite powders by electroless plating[J].

Ceramics International, 2017(43): 4076–4082. |

| [7] |

JAFARI M, ENAYATI M H, SALEHI M, et al. Microstructural evolution of nanosized tungsten carbide during heatup stage of sintering of electroless nickel-coated nanostructured WC-Co powder[J].

Ceramics International, 2014, 40(7B): 11031–11039. |

| [8] |

LIN H, TAO B W, LI Q, et al. In situ synthesis of WC-Co nanocomposite powder via core-shell structure formation[J].

Materials Research Bulletin, 2012, 47(11): 3283–3286. DOI: 10.1016/j.materresbull.2012.07.038. |

| [9] |

YANG Q M, YANG J G, YANG H L, et al. Synthesis and characterization of WC-Co nanosized composite powders with insitu carbon and gas carbon sources[J].

Metals and Materials International, 2016, 22(4): 663–669. DOI: 10.1007/s12540-016-6033-6. |

| [10] |

GUO S D, YU F, ZHOU Y, et al. Investigation on reduction and carbonization process of WC-Co composite powder obtained by In situ synthesis[J].

Journal of Alloys and Compounds, 2019, 775: 1086–1093. DOI: 10.1016/j.jallcom.2018.10.211. |

| [11] |

朱二涛, 羊建高, 戴煜, 等. 喷雾干燥-煅烧制备钨钴氧化物粉末的反应机理[J].

粉末冶金材料科学与工程, 2015(2): 175–181.

DOI: 10.3969/j.issn.1673-0224.2015.02.004.

|

| [12] |

GUO S D, BAO R, YANG P, et al. Morphology and carbon content of WC-6%Co nanosized composite powders prepared using glucose as carbon source[J].

Transactions of Nonferrous Metals Society of China, 2018, 28(4): 722–728. DOI: 10.1016/S1003-6326(18)64704-1. |

| [13] |

ZHU E T, ZHANG J X, GUO S D, et al. Effect of Co on morphology and preparation of in situ synthesis of WC-Co composite powders[J].

Materials Research Express, 2019, 6(8): 086522. DOI: 10.1088/2053-1591/ab1c38. |

| [14] |

CHEN H, YANG Q M, YANG J G, et al. Effects of VC/Cr3C2 on WC grain morphologies and mechanical properties of WC-6wt.%Co cemented carbides[J].

Journal of Alloys and Compounds, 2017, 714: 245–250. DOI: 10.1016/j.jallcom.2017.04.187. |

| [15] |

LIN H, SUN J C, LI C H, et al. A facile route to synthesize WC-Co nanocomposite powders and properties of sintered bulk[J].

Journal of Alloys and Compounds, 2016, 682: 531–536. DOI: 10.1016/j.jallcom.2016.03.285. |

| [16] |

XIAO T D, TAN X L, YI M Z, et al. Synthesis of commercial-scale Tungsten carbide-cobalt (WC/Co) nanocomposite using aqueous solutions of Tungsten (W), Cobalt (Co), and Carbon (C) precursors[J].

Journal of Materials Science and Chemical Engineering, 2014, 2(7): 1–15. DOI: 10.4236/msce.2014.27001. |

| [17] |

郭圣达, 鲍瑞, 刘亮, 等. 原位合成复合粉制备超细WC-Co硬质合金[J].

稀有金属材料与工程, 2017, 43(12): 3977–3982.

|

| [18] |

SHI X L, SHAO G Q, DUAN X L, et al. Characterizations of WC-10Co nanocomposite powders and subsequently sinterhip sintered cemented carbide[J].

Materials Characterization, 2006, 57(4): 358–370. |

| [19] |

徐涛. WC/Co纳米复合粉质量特性的研究[J].

硬质合金, 2011, 28(4): 219–227.

DOI: 10.3969/j.issn.1003-7292.2011.04.004.

|

| [20] |

赵继贤, 张兴华, 吴国根.

硬质合金手册上册[M]. 株洲: 中国钨业协会硬质合金分会, 2009: 9-19.

|

| [21] |

解明伟.超细原料特性和湿磨工艺对WC-Co硬质合金微观结构和性能的影响[D].长沙: 中南大学, 2013: 50-53.

http://cdmd.cnki.com.cn/Article/CDMD-10533-1014144558.htm |

| [22] |

吴冲浒, 谢海唯, 郑爱钦, 等. Co含量与烧结温度对纳米晶WC-Co硬质合金结构与性能的影响[J].

粉末冶金材料科学与工程, 2013, 18(2): 309–314.

|

| [23] |

GARCIA J, CIPRESi V C, BLOMQVIST A, et al. Cemented carbide microstructures:a review[J].

International Journal of Refractory Metals & Hard Materials, 2019, 80: 40–68. |