| 纳米陶瓷球作细磨介质下的磨矿能耗与粒度分布特征 |

细磨工艺中如何在满足破碎力的前提条件下提供比表面积足够大的研磨介质显得至关重要[1-6].叶景胜曾经详细描述了钢锻作为细磨介质时与钢球的对比磨矿效果,证实了只要破碎力足够,比表面积大的磨矿介质能产生更好的磨矿效果[7].童佳琪同样详细描述了六棱柱作为细磨介质时与钢锻的对比磨矿效果[8].

但是,如果一个介质比表面积足够大,但破碎力不够,磨矿效果将发生改变.文中尝试采用一种新型磨矿介质——纳米陶瓷球来进行验证.采用纳米陶瓷球时,其磨矿产品粒度特性好,过粉碎轻,无铁质污染,有利于后续选别作业[9-13].而且由于纳米陶瓷球比重轻,可能是磨矿过程节能途径的新选择.为了研究纳米陶瓷球的磨矿与节能效果,用钢球作为对比磨矿介质,一方面从磨矿产品粒度分布特征、过粉碎情况、破碎比速率去分析纳米陶瓷球磨矿产品的磨矿效果,另一方面从磨矿能耗利用率去分析纳米陶瓷球节能效果[14, 15].

文中采用1.18~2 mm、0.6~1.18 mm、0.3~0.6 mm 3个粒级样作为研究对象,采用等直径的纳米陶球和钢球进行分批次磨矿,记录其磨矿功耗,采用JK粒度破碎模型对试验数据进行拟合[16-21],分析2种磨矿介质的磨矿能耗和粒度分布特征和磨矿能耗利用率.

1 试验采用的试验材料为来自湖南柿竹园公司选矿厂钨矿石.试验物料为1.18~2 mm、0.6~1.18 mm、0.3~0.6 mm 3个粒级样.磨矿浓度为65%,介质充填率为35%,给矿量为500 g,仅改变磨矿时间.分别采用纳米陶瓷球和钢球作为磨矿介质,在磨矿时间为1 min、2 min、3 min、4 min下进行批次磨矿试验,记录磨矿功耗,磨矿产品筛分和激光粒度仪测定得到磨矿产品的粒度组成.试验装置为实验室设计的磨矿装置,该磨矿装置由1台容积为6.25 L的XMQ240×90型实验室锥形球磨机、稳压器、功率记录仪与电脑组成,在磨机前安装了1台稳压器,磨机工作时的功耗可以通过功率记录仪与电脑显示[7, 8].

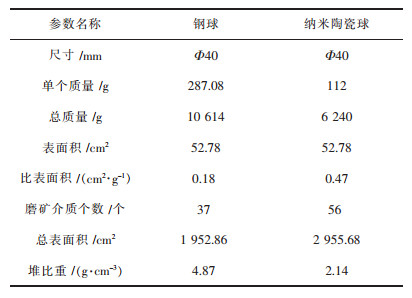

试验所采用的新型细磨介质为纳米陶瓷球,由江西景德镇百特威尔新材料有限公司生产.以钢球作为比较对象,如图 1、图 2所示.两者磨矿介质的物理性能差异如表 1所列.

|

| 图 1 纳米陶瓷球 Fig. 1 Nano-ceramic balls |

|

| 图 2 钢球 Fig. 2 Steel balls |

| 表 1 磨矿介质物理性能 Table 1 Physical properties of the grinding media |

|

| 点击放大 |

试验采用的磨矿介质均为直径40 mm,其表面积均为52.78 cm2.但由于纳米陶瓷球单个介质重量比钢球轻1.56倍,在相同的介质质量10 614 g,钢球的充填率为35%,纳米陶瓷球的充填率为79%,装球量过多,磨机中的球不能有效工作,一般情况下,球磨机的充填率不超过50%[8],因此最终选用纳米陶瓷球的充填率为48%,此时钢球的个数为37个,比纳米陶瓷球少51.35%.另一方面,纳米陶瓷球的比表面积比钢球高177%,纳米陶瓷球的总表面积高于钢球51.35%.

同样的装球重量下,纳米陶瓷球的堆积密度比钢球大,需要的充填率高,在立磨机应用比较适合.

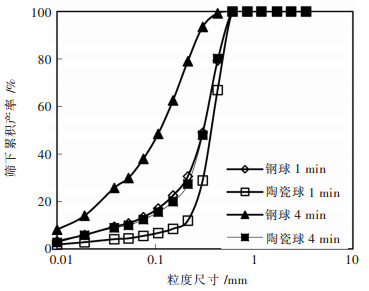

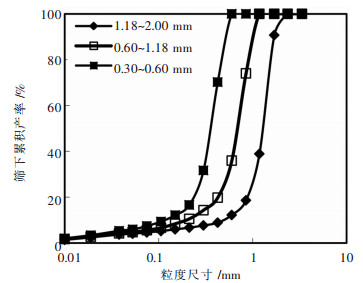

2 结果与讨论 2.1 磨矿产品粒度分布特征磨矿产品的破碎行为不仅与磨矿物料的粒度有关,而且与磨矿介质的类型有关.在相同的磨矿时间1 min、4 min时,给矿粒度为0.3~0.6 mm的物料采用钢球、纳米陶瓷球磨矿的产品粒度分布如图 3所示.不同给料粒度大小有着相同的磨矿产品粒度分布,钢球和纳米陶瓷球有相同的规律,用纳米陶瓷球磨矿为例进行进一步阐释,在相同的磨矿时间2 min时,采用纳米陶瓷球在不同给矿粒度的磨矿产品粒度分布如图 4所示.

|

| 图 3 纳米陶瓷球和钢球作为磨矿介质下的磨矿产品粒度分布 Fig. 3 Size distributions of ground product of steel balls and nano ceramic balls |

|

| 图 4 纳米陶瓷球磨矿2 min下不同给料粒级的磨矿产品粒度分布 Fig. 4 Size distributions of ground product with three single size feed at the 2 min grinding |

从图 3可知,从磨矿产品P80来看,当磨矿时间为1 min时,纳米陶瓷球的P80为0.49 mm,钢球的P80为0.42 mm;磨矿时间为4 min时,纳米陶瓷球的P80仅为0.42 mm,而钢球的P80却降至0.22 mm,两者研磨介质P80之间的差值也在加大,说明纳米陶瓷球由于单球重量轻,其磨碎能力远不如钢球.

在同一给料粒度下,纳米陶瓷球和钢球作为磨矿介质时磨矿产品有着相同的粒度分布曲线.随着给料粒度的变细,纳米陶瓷球对细粒物料的研磨能力同样在不断增强.由图 4可知,在相同的磨矿时间内,纳米陶瓷球磨矿时,1.18~2 mm、0.6~1.18 mm、0.3~0.6 mm 3个粒级磨矿产品<0.075 mm的含量分别为4.57%、5.54%和7.37%,P80分别为1.6 mm、0.90 mm、0.48 mm,说明给矿粒度细的比粒度粗的容易产生更多<0.075 mm的含量和更小的P80,说明纳米陶瓷球磨矿时,对细粒级的磨矿效果适应性更好.

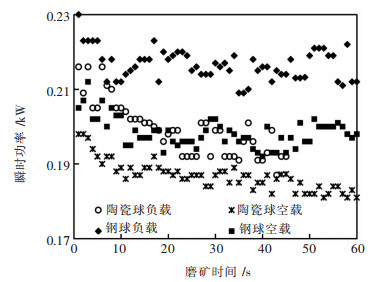

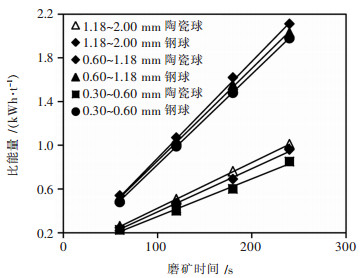

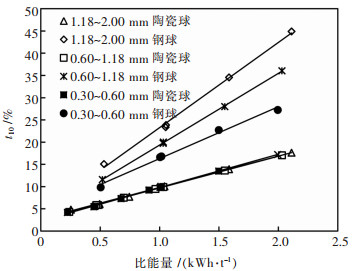

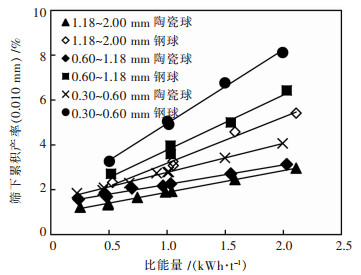

2.2 磨矿过程能耗分布特征为了进一步比较纳米陶瓷球和钢球磨矿能耗分布特征,选用t10为磨矿细度的指标,<0.010 mm为过粉碎的指标,图 5所示为钢球和纳米陶瓷球磨矿和空载功率随磨矿时间的变化关系,图 6所示为钢球和纳米陶瓷球磨矿比能量随磨矿时间的关系,图 7所示为钢球和纳米陶瓷球磨矿产品中t10和比能量的关系. 图 8所示为钢球和纳米陶瓷球磨矿产品中<0.010 mm和比能量的关系.

|

| 图 5 钢球和纳米陶瓷球磨矿和空载瞬时功率与磨矿时间的关系 Fig. 5 Relationship between grinding and no-load instantaneous power of steel ball and nano-ceramic ball and grinding time |

|

| 图 6 钢球和纳米陶瓷球磨矿比能量与磨矿时间的关系 Fig. 6 Relationship between specific energy and grinding time of steel ball and nano ceramic ball grinding |

|

| 图 7 t10与比能量的关系 Fig. 7 t10 in relation of specific energy |

|

| 图 8 < 0.010 mm含量与比能量关系 Fig. 8 < 0.010 mm content and specific energy relationship |

从图 5可知,在没有负载时,纳米陶瓷球的瞬时功率要小于钢球的瞬时功率,此外纳米陶瓷球的磨矿瞬时功率与钢球的空载瞬时功率相接近,而钢球的磨矿瞬时功率又远大于钢球磨矿的功率,纳米陶瓷球磨矿功率耗与空载功率的差值小于钢球磨矿功率和空载功率的差值,因此在该条件下,钢球的磨矿功率也大于纳米陶瓷球的磨矿功率.

从图 6可知,无论是钢球还是纳米陶瓷球磨矿,一方面,比能量都随磨矿时间的增加而增加,另一方面,比能量随给矿粒度的减少而减少,钢球和纳米陶瓷球相比,在同样磨矿时间,给矿粒度条件下,钢球的比能量始终高于纳米陶瓷球.

从图 7可知,在同一输入能量下,对同一磨矿介质而言,钢球磨矿产品中t10随着入磨粒度的减少而减小,但是减小的程度不一样.给料粒度越大,产生的细度也就越大,对能量的利用程度也就越大.而对纳米陶瓷而言,t10变动幅度几乎与入磨粒度变化无关.这是因为纳米陶瓷球重量轻,对能量利用程度高,不同给料粒度下能被均匀粉碎.当然重量轻带来的负面影响就是破碎力不够,产生的细度也就不够.

从图 8可知,在同一输入能量下,对同一钢球而言,<0.010 mm的含量随着入磨粒度的减少而增大,对于同一纳米陶瓷球而言,<0.010 mm的含量也随着入磨粒度的减少而增大,这是由入磨物料性质所决定的.但在同一比能量和同一给矿粒度下,钢球磨矿产品中<0.010 mm的含量远高于纳米陶瓷球.而且随着输入比能量的增大,钢球磨矿产品增加的<0.010 mm含量也远大于纳米陶瓷球.

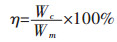

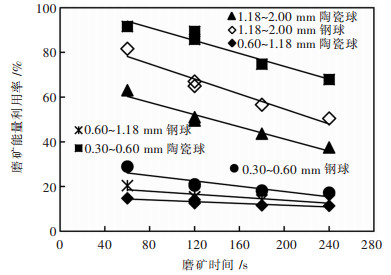

2.3 磨矿能量利用率纳米陶瓷球与钢球磨矿由于材质的不同,比重的不同,所以比重轻的纳米陶瓷球与钢球相比,在磨矿能量利用率上存在着一些差异,为了比较两者的磨矿能量利用率,选用标准邦德功指数进行计算可以得到2种介质磨矿计算消耗值[10],通过自行设计磨矿能耗装置可以测得磨矿的实际能耗值,再通过以下公式计算得到2种磨矿介质的磨矿能量利用率:

|

其中,η为磨矿能耗利用效率,%;Wc为通过邦德公式计算得到的比能量,kWh/t;Wm为通过磨矿能耗装置实际测得得到的比能量,kWh/t;

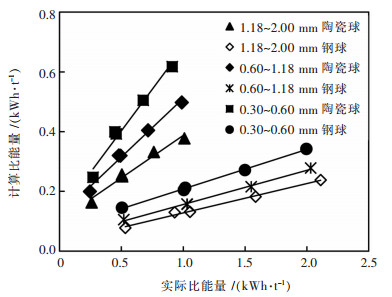

图 9所示为计算的比能量与实际的测得比能量的关系,图 10所示为磨矿能量利用率与磨矿时间的关系.

|

| 图 9 计算的比能量与实际测得的比能量的关系 Fig. 9 The relationship between the calculated specific energy and the actual measured specific energy |

|

| 图 10 磨矿能量利用率与磨矿时间的关系 Fig. 10 Relationship between grinding energy utilization rate and grinding time |

从图 9可知,无论是钢球还是纳米陶瓷球,在同样的测得比能量条件下,计算所得比能量随给矿粒度减小而增大,这也说明对于同样的能量的输入,细粒级的物料比粗粒级的物料需要消耗更多能量用以磨碎矿物,才能达到相同的磨矿细度.无论是同一给矿粒级,还是不同的给矿粒级,纳米陶瓷球与钢球相比,纳米陶瓷球的计算所得比能量高于钢球的计算比能量.

从图 10可知,无论是钢球还是纳米陶瓷球,磨矿的能量利用率随着时间的延长而降低,这是由于随着时间的延长,有更多的能量以热能的形式释放,因此用以磨矿的实际有用能量降低.在同样的磨矿时间条件下,钢球和纳米陶瓷球的磨矿的能量利用率随给矿粒度减小而增大,此外,无论是同一给矿粒级,还是不同的给矿粒级,纳米陶瓷球与钢球相比,纳米陶瓷球的磨矿能量利用率高于钢球,图 10计算的比能量与实际的测得比能量的关系也可以得出一样的规律,这说明纳米陶瓷球是一种比钢球能量利用率高的细磨介质.

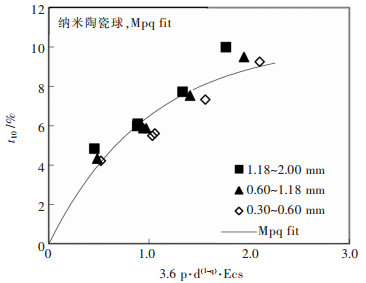

2.4 磨矿产品粒度破碎模型拟合采用JK粒度破碎模型拟合纳米陶瓷球磨矿产品粒度分布,如图 11所示.

|

| 图 11 纳米陶瓷球JK粒度破碎模型拟合 Fig. 11 JK size-dependent model of nano-ceramic balls |

由图 11可以解析出纳米陶瓷球的JK粒度破碎模型的表达式为:

|

其中:M=10.1,p=0.576,q=0.955.

JK拟合结果与试验结果基本一致,说明纳米陶瓷球磨矿产品粒度和钢球有着同样的磨矿规律.

3 结论1)磨矿产品的破碎行为不仅与给矿粒度大小有关,而且与磨矿介质的类型有关.纳米陶瓷球作为细磨介质,与钢球相比,它们磨矿产品也有着相同的粒度分布规律,符合JK粒度破碎模型.

2)在相同磨矿条件下,纳米陶瓷球磨矿时生产能力低于钢球.随着给料粒度的变细,纳米陶瓷球的磨矿效果也开始显现,其磨矿产品中P80和t10值与钢球的差异也越来越小.此外纳米陶瓷球比重轻,对能量利用率更高,磨矿产品中过粉碎更轻,对于细粒级物料的磨矿效果凸显.

3)研磨介质中即使比表面积足够大,但破碎力不够,磨矿效果还是会大打折扣.由于纳米陶瓷球质量轻,碎磨能力弱,生产能力比钢球小得多.而纳米陶瓷球对能量利用程度大,过粉碎更轻,也是一种优良的新型细磨介质.

| [1] |

段希祥. 选择性磨矿的应用研究[J].

云南冶金, 1990(3): 21–24.

|

| [2] |

段希祥. 矿石细磨及其工艺特征研究[J].

云南冶金, 1987(6): 21–25.

|

| [3] |

杨金林, 莫凡, 周文涛, 等. 选择性磨矿研究概述[J].

矿产综合利用, 2017(5): 1–6.

|

| [4] |

黄万抚, 肖良. 钨矿选矿工艺研究进展[J].

有色金属科学与工程, 2013, 4(1): 57–61.

|

| [5] |

潘新潮, 段希祥. 选矿厂细磨磨矿介质的选择及研究[J].

有色金属设计, 2002(4): 26–31.

|

| [6] |

凌永发, 段希祥. 细磨介质形状的选择及应用研究[J].

有色金属(选矿部分), 2001(6): 41–44.

|

| [7] |

叶景胜, 廖宁宁, 吴志强, 等. 钢锻作细磨介质下的磨矿能耗与粒度分布特征[J].

有色金属科学与工程, 2018, 9(6): 65–71.

|

| [8] |

童佳琪, 方鑫, 徐今冬, 等. 六棱柱作细磨介质下的磨矿能耗与粒度分布特征[J].

有色金属科学与工程, 2019, 10(3): 86–91.

|

| [9] |

江领培, 吴彩斌, 雷阿丽, 等. 纳米陶瓷球在某萤石粗精矿再磨中的试验研究[J].

非金属矿, 2018, 41(3): 66–68.

|

| [10] |

江领培, 吴彩斌, 朱亮亮, 等. 某低品位萤石尾砂再选试验研究[J].

非金属矿, 2018, 41(5): 73–75.

|

| [11] |

佚名. 金钼集团纳米陶瓷球应用于立磨机效果良好[J].

有色冶金节能, 2018, 34(5): 64.

|

| [12] |

江领培, 吴彩斌, 雷阿丽, 等. 纳米陶瓷球在某萤石粗精矿再磨中的试验研究[J].

非金属矿, 2018, 41(3): 66–68.

|

| [13] |

刘卫东, 李军远, 常传平. 纳米陶瓷研磨体绿色节能生产线的开发[J].

陶瓷, 2017(3): 46–51.

|

| [14] |

廖宁宁, 吴彩斌, 吴志强, 等. 纳米陶瓷球对铜硫矿磨矿和浮选的影响[J].

有色金属工程, 2019, 9(1): 70–76.

|

| [15] |

XIE W, HE Y, GE Z, et al. An analysis of the energy split for grinding coal/calcite mixture in a ball-and-race mill[J].

Miner Eng, 2016, 93: 1–9. |

| [16] |

SHI F, KOJOVIC T. Validation of a model for impact breakage incorporating particle size effect[J].

Int J Miner Process, 2007(82): 156–163. |

| [17] |

SHI F A. Review of the applications of the JK size-dependent breakage model Part 1: Ore and coal breakage characterisation[J].

Int J Miner Process, 2016(155): 118–129. |

| [18] |

SHI F A. Review of the applications of the JK size-dependent breakage model Part 2: Assessment of material strength and energy requirement in size reduction[J].

Int J Miner Process, 2016(157): 36–45. |

| [19] |

SHI F A. Review of the applications of the JK size-dependent breakage model Part 3: Comminution equipment modelling[J].

Int J Miner Process, 2016(157): 60–72. |

| [20] |

段希祥, 肖庆飞.

碎矿与磨矿[M]. 北京: 冶金工业出版社, 2012.

|

| [21] |

BOND F C. Crushing and Grinding Calculations Parts 1 and 2[J].

British Chemical Engineering, 1961, 6(378-385): 543–548. |

2019, Vol. 10

2019, Vol. 10