| 合理的转炉废钢比探析 |

随着普钢产品在全球范围内的竞争日趋激烈以及政府相关部门对钢铁行业节能环保的高度重视,提高转炉废钢比成为钢铁企业增产降耗的有效途径之一[1].在钢铁生产过程中,废钢作为可回收的再生资源,避免了传统长流程中烧结、焦化、高炉等高能耗高污染工序,能耗及废弃物排放指标均远优于传统长流程冶炼,其CO2排放量较长流程降低73%,粉尘排放降低90%,能耗降低59%[2].工信部2015年出台的《钢铁产业调整政策》提出,到2025年要把废钢应用比例提高到30%.

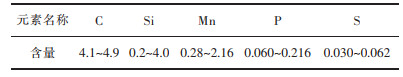

宝钢集团新疆八一钢铁有限公司部分铁水采用欧冶炉生产,入炉铁水成分波动性较大.如表 1所列,铁水Si含量为0.2%~4.0%,C含量为4.1%~4.9%,当遇到低硅以及温度较低的铁水时,若依然采用较高的废钢比,必然导致熔池热量不足,出钢温度难以达到1 600℃以上;若采取少加辅料的方式来保证转炉出钢温度,则会造成渣量不足,无法保证终点较高的脱磷率;如果转炉终点钢液温度偏低,进行补吹提温,对成本、生产顺行及钢液洁净度均会造成不良影响.因此,有必要对废钢加入量进行研究.基于此,文中首先通过热平衡的方法研究了铁水成分和转炉操作参数对废钢加入量的影响,探讨不同条件下合理的废钢加入量,在此基础上提出了一系列提高转炉废钢比的措施,并为实际生产提供了指导.

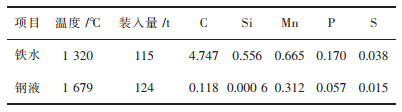

| 表 1 铁水成分/% Table 1 Hot metal composition/% |

|

| 点击放大 |

1 转炉热平衡计算

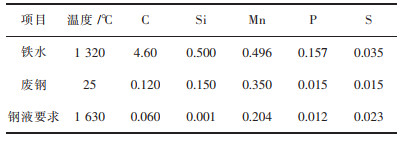

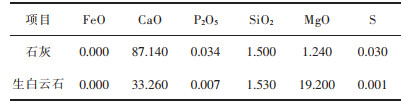

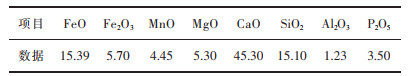

以八钢某一时期的平均铁水成分为例,假设铁水的装入量为110 t,根据转炉冶炼的热平衡,分别计算了该炉次的热收入项、热支出项和100 kg废钢融化所需的热量,得出此条件下合理的废钢加入量[3-13].计算所用的相关数据分别如表 2、表 3及表 4所列.

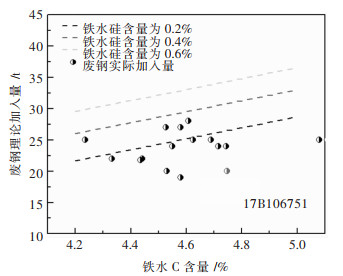

| 表 2 铁水、废钢及钢液成分/% Table 2 Hot metal, scrap steel and molten steel composition/% |

|

| 点击放大 |

| 表 3 辅料成分/% Table 3 Excipient ingredients/% |

|

| 点击放大 |

| 表 4 终渣成分/% Table 4 Final slag composition/% |

|

| 点击放大 |

1.1 假设条件

1)终渣碱度设为3.0(采用留渣操作时终渣碱度设为2.8);

2)溅渣后所留炉渣温度为1 000℃,P2O5含量为3.0%;

3)铁水中90%的碳被氧化为CO,10%的碳被氧化为CO2;

4)烟尘损失占铁水量的1.6%,其中Fe2O3为70%,FeO为20%;

5)终渣温度比出钢温度低30℃;

6)炉气及烟尘的平均温度均为1 450℃;

7)喷溅铁损失占铁水量的1.2%;

8)冶炼过程转炉热辐射、对流、传导以及冷却水等带走的热量占热量总收入的3%.

1.2 合理的辅料加入量计算现场生产中,由于铁水硅和磷含量波动较大,而工人操作过程中往往只考虑铁水硅含量,而忽略了不同磷含量时脱磷对辅料加入的要求,从而造成了脱磷率不高的问题.因而在确定辅料加入量时,不仅要考虑铁水硅含量对石灰及白云石消耗的影响,同时也要考虑铁水磷含量对辅料消耗的影响,这样才能保证转炉具有较高的脱磷率.

分别考虑铁水Si与P含量对石灰消耗的影响,计算过程分述如下.

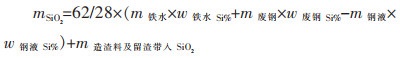

1.2.1 按铁水[Si]含量进行计算

|

(1) |

|

(2) |

|

(3) |

|

(4) |

按铁水[Si]含量计算应加入石灰4 184 kg,生白云石2 353 kg.

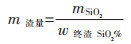

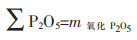

1.2.2 按铁水[P]含量进行计算

|

(5) |

|

(6) |

|

(7) |

|

(8) |

|

(9) |

按铁水[P]含量计算应加入石灰4 716 kg,生白云石2 652 kg.

综合考虑,应加入石灰4 716 kg,生白云石2 652 kg.此部分辅料加入转炉后的吸热情况在下一部分中进行计算.

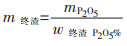

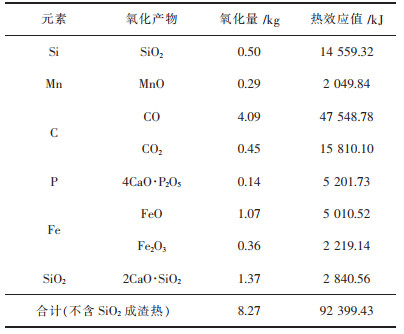

1.3 净热量计算转炉炼钢的热量来源主要包括:铁水物理热,铁水中C、Si、Mn等元素的氧化和成渣热(见表 5)以及烟尘氧化热;而热量支出主要包括:钢水物理热,辅料成渣过程的吸热,炉渣、炉气、烟尘、喷溅、铁珠物理热以及冶炼过程转炉热辐射、对流、传导、冷却水等带走的热量,热量来源去除热量支出所得到的剩余热量则用来融化废钢[14].表 6所列即为本研究中每100 kg铁水的热收入和热支出情况.

| 表 5 金属中各元素氧化热及成渣热 Table 5 Oxidation heat and slagging heat of each element in the metal |

|

| 点击放大 |

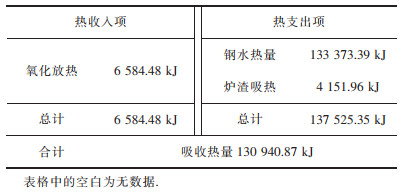

| 表 6 净热量计算 Table 6 Net calorie calculation |

|

| 点击放大 |

1.4 加入100 kg废钢吸热量计算

转炉炼钢过程中废钢带入的热量主要为废钢中各种元素的氧化及成渣热;而融化废钢的热支出主要包括补加的辅料吸热以及废钢融化为钢液所需的热量.如表 7所列,即为废钢融化过程的热收入和热支出情况.

| 表 7 废钢吸热量计算 Table 7 Calculation of heat absorption of scrap |

|

| 点击放大 |

则该炉次的废钢理论加入量为:净热量×铁水装入量÷废钢吸热=37420×10×110÷(130940.87×10)=31.44 t

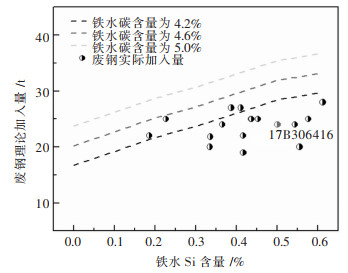

2 结果分析 2.1 铁水Si含量对废钢加入量的影响图 1所示为热平衡计算所得的废钢理论加入量与铁水硅含量的关系,由图 1可知,随着铁水硅含量的提高,废钢理论加入量也随之增加,但当铁水硅含量 > 0.5%时,废钢理论加入量的增加趋势逐渐减缓.这是由于在设定铁水成分下,铁水硅含量在0.5%以内时,铁水磷含量决定着石灰和白云石的加入量,铁水硅含量的增加并不会增加辅料的消耗,铁水硅氧化放出的热量几乎可以全部用来融化废钢;当铁水硅含量大于0.5%时,石灰和白云石的加入量则开始由铁水硅含量决定,随着铁水硅含量的增加,辅料加入量也相应增加,新增加的辅料会吸收一部分硅的氧化热,导致废钢加入量的增加趋势变缓.

|

| 图 1 废钢的理论及实际加入量随入炉铁水硅含量的变化 Fig. 1 The theoretical and actual addition amount of scrap steel varies with the silicon content of hot metal |

由图 1还可以发现,绝大部分炉次废钢实际加入量要明显少于理论计算量.这里以17B306416炉次(图中浅色)为例,分析其原因. 17B306416炉次铁水及出钢情况如表 8所列.如图 1所示,该炉次理论废钢加入量为28 t,而实际加入量只有24 t,这主要是由辅料加入量偏多造成的.该炉次石灰理论加入量为3 419 kg,白云石理论加入量为1 865 kg,而现场操作时石灰加入量为5 114 kg,白云石加入量为3 168 kg.这不仅造成了辅料的浪费,而且多加的辅料吸收了大量的热,导致废钢加入量减少.

| 表 8 17B306416炉次铁水及钢液成分/% Table 8 Hot metal and molten steel composition of 17B306416/% |

|

| 点击放大 |

2.2 铁水C含量对废钢加入量的影响

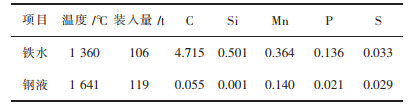

图 2所示为热平衡计算所得的废钢理论加入量与铁水碳含量的关系,由图 2可知,随着铁水碳含量的提高,废钢理论加入量也逐渐增加,且增加趋势保持不变.这是由于随着铁水碳含量的提高,转炉冶炼的热支出几乎不发生变化,新增碳的氧化热几乎全部用来融化废钢.故随着铁水碳含量的提高,废钢理论加入量也逐渐增加,且增加趋势保持不变.铁水碳含量每增加0.1%,废钢理论加入量平均增加0.875 t.

|

| 图 2 废钢理论及实际加入量随入炉铁水C含量的变化 Fig. 2 The theoretical and actual addition amount of scrap steel varies with the carbon content of hot metal |

以17B106751炉次为例进行误差分析,其铁水及出钢情况如表 9所示.如图 2所示,该炉次理论废钢加入量为24 t,而实际却加入了20 t,这是由于该炉次的出钢温度为1 679℃(比计算条件设定值1 630℃高了49℃),钢水携带了大量的物理热,这部分热量未能用来融化废钢.

| 表 9 17B106751炉次铁水及钢液成分/% Table 9 Hot metal and molten steel composition of 17B106751/% |

|

| 点击放大 |

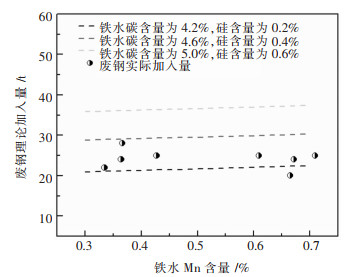

2.3 铁水Mn含量对废钢加入量的影响

图 3所示为热平衡计算所得的废钢理论加入量与铁水锰含量的关系,由图 3可知,随着铁水锰含量的提高,废钢理论加入量也逐渐增加,且增加趋势保持不变.这是由于随着铁水锰含量的提高,转炉冶炼的热支出亦未发生变化,新增锰的氧化热几乎全部用来融化废钢,故随着铁水锰含量的提高,废钢理论加入量也逐渐增加,且增加趋势保持不变.综合不同碳、硅含量废钢理论加入量随铁水锰含量的变化,可知铁水锰含量每增加0.1%,废钢理论加入量平均增加0.37 t.

|

| 图 3 废钢理论及实际加入量随入炉铁水Mn含量的变化 Fig. 3 The theoretical and actual addition amount of scrap steel varies with the manganese content of hot metal |

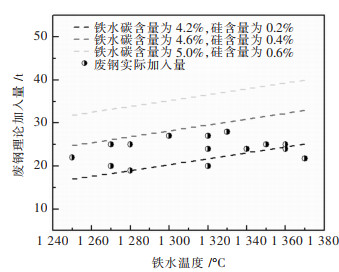

2.4 铁水温度对废钢加入量的影响

图 4所示为热平衡计算所得的废钢理论加入量与铁水温度的关系,由图 4可知,随着铁水温度的提高,废钢理论加入量呈线性增加.这是由于随着铁水温度的提高,其带入的物理热也随之增加,新增加的这部分物理热几乎全部用来融化废钢.故随着铁水温度的提高,废钢理论加入量呈线性增加.且铁水温度每增加10℃,废钢理论加入量平均增加0.68 t.

|

| 图 4 废钢理论及实际加入量随入炉铁水温度的变化 Fig. 4 The theoretical and actual addition amount of scrap steel varies with the temperature of hot metal |

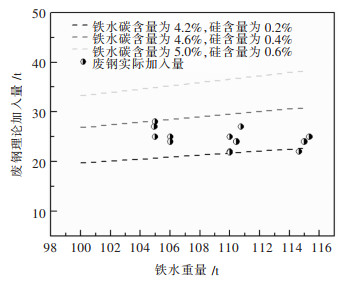

2.5 铁水重量对废钢加入量的影响

图 5所示为热平衡计算所得的废钢理论加入量与铁水重量的关系,由图 5可知,随着铁水重量的提高,废钢理论加入量呈线性增加,但铁水成分不同,废钢的理论增加量也不同.这是由于铁水重量对废钢加入的影响主要是通过带入铁水物理热以及C、Si等元素的氧化来实现的.铁水中C、Si等元素含量越高,每增加1 t铁水带入的元素氧化热就越多,故不同成分铁水的重量对废钢加入量的影响是不一样的.相同铁水成分下(4.6% C和0.4% Si),每增加1 t铁水,废钢加入量可提高0.15 t.

|

| 图 5 废钢理论及实际加入量随入炉铁水重量的变化 Fig. 5 The theoretical and actual addition amount of scrap steel varies with the weight of hot metal |

2.6 出钢温度对废钢加入量的影响

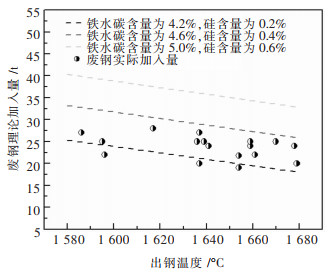

图 6所示为热平衡计算所得的废钢理论加入量与转炉出钢温度的关系,由图 6可知,随着出钢温度的提高,废钢理论加入量呈线性下降.这是由于在其他条件一定的情况下,出钢温度越低,钢水带走的物理热越少,可供废钢融化的热量也就越多,故随着出钢温度的提高,废钢理论加入量呈线性下降,出钢温度每增加10℃,废钢理论加入量平均减少0.73 t.

|

| 图 6 废钢理论及实际加入量随出钢温度的变化 Fig. 6 The theoretical and actual addition amount of scrap steel varies with the temperature of the tapping steel |

2.7 留渣操作对废钢加入量的影响

当上一炉铁水磷含量较低时,采用留渣操作.所谓留渣操作就是在连续生产中将上一炉溅渣后的部分或全部炉渣留待下一炉使用.由于所留炉渣温度较高且已形成均匀多元低熔点渣系,这些都有利于促进石灰熔化[15],进而提高转炉脱磷率.

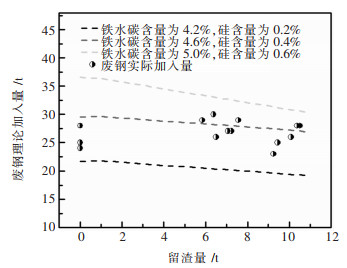

图 7所示为废钢理论加入量随留渣量的变化.图 7中炉次均为未留渣或全留渣炉次,其中全留渣炉次的留渣量根据该炉次的铁水、辅料加入以及出钢情况通过物料平衡计算得来.由图 7可知,随着留渣量的增加,废钢理论加入量逐渐下降,且当铁水硅含量为0.6%时,下降趋势比较明显.这是因为,留渣虽然会保留一定量的物理热,在转炉冶炼前期促进辅料的熔化,同时形成高碱度的前期渣,减少一定量的辅料加入,但是,由于所留炉渣在上一炉出钢以及这一炉加废钢兑铁水过程中也存在较大的温降,其温度远低于出钢时终渣的温度,尽管少加了一部分辅料,但是所留的大量炉渣在吹炼过程继续升温所需的热量要高于少加的这部分辅料节约的热量,因而,从整体上来讲,留渣会带来一定程度的热量消耗,导致最终用来融化废钢的热量减少,废钢理论加入量降低.此外,当铁水硅含量≥0.6%时,不建议采用留渣操作.这是因为,当铁水硅含量较高时,石灰、白云石等辅料的消耗增加,渣量增大,且铁水中的硅被氧化生成大量的二氧化硅,降低炉渣表面张力,促进炉渣泡沫化.若此时采用留渣操作,不仅会增加现场的操作难度,而且极易引发溢渣甚至泡沫性喷溅.

|

| 图 7 废钢理论及实际加入量随留渣量的变化 Fig. 7 The theoretical and actual addition amount of scrap steel varies with change of slag retention |

3 提高废钢比的措施

转炉炼钢的含铁原料主要为铁水和废钢.前者是由铁矿石经高炉还原得来,生产过程中不仅要消耗巨额的能源,而且伴随着各种废弃物的排放,污染我们赖以生存的环境;而后者是回收的再生资源,提高转炉废钢比不仅有利于降低吨钢铁耗,减少生产成本,而且能促进废钢的回收利用,减少环境污染.在能耗一定的情况下,转炉冶炼用1 t废钢代替1 t铁水可节约500 kg标准煤,转炉冶炼的废钢比每提高1%,锰、铬等非铁元素的吹损将减少0.04%左右[16].

转炉炼钢的主要热量来源为铁水物理热、铁水中各种元素的氧化成渣放热和烟尘氧化热,而热量支出主要包括钢水物理热、废钢熔化吸热、炉渣物理热、辅料分解热、对流辐射散热以及烟尘、铁珠、喷溅物理热等.可见,增加转炉热量来源,减少除废钢融化以外的热量支出,是提高转炉废钢比的有效途径[17].

3.1 添加增热剂根据上述研究,铁水碳和硅的氧化放热可以显著提高转炉热收入.转炉冶炼初期,向熔池内添加焦炭、硅铁等增热剂,不仅可以增加元素氧化热,提高转炉废钢比,而且有利于熔池前期升温,促进炉渣熔化,提高转炉前期的脱磷率.由上述热平衡计算结果可知,铁水碳含量每增加0.1%,可多融化0.875 t废钢;当铁水硅含量 < 0.5%时,铁水硅含量每增加0.1%,则可多融化2.34 t废钢,但当铁水硅含量 > 0.5%时,随着铁水硅含量的增加,废钢的理论加入量增加幅度较小.此外,若以添加硅铁等原料的方式再次增加,不仅会造成硅铁的浪费,而且会增加辅料的消耗,引发溢渣甚至泡沫性喷溅.

增热剂的加入方式通常有2种:一种是在转炉兑铁水之前加入,该方式不能根据转炉冶炼的实际情况灵活地调整增热剂的加入量及加入时机,不利于充分发挥增热剂的供热效果;另一种是由转炉料仓加入,该方式改善了前一种加入方式的灵活性问题,不仅能够有效利用增热剂的氧化放热,而且有利于改善转炉冶炼前期由于温度不足造成的化渣问题.但增热剂加入量不宜过大,随着增热剂加入量的提高,其热利用效率逐渐降低.研究表明,对于120 t转炉,为充分发挥焦炭的氧化放热,其最大加入量应控制在1 500 kg/炉以下[4].

3.2 适当提高铁水温度铁水物理热是转炉冶炼的主要热量来源之一,约占转炉热收入的50%.在实际生产中可采用铁水“一罐制”、为铁水罐加盖等方式,缩短铁水运输时间,减少铁水在运输过程中的温降,增加转炉热量来源,从而提高转炉废钢比[18].铁水温度每增加10℃,废钢理论加入量平均增加0.68 t.此外,提高转炉冶炼的铁水温度,还能够促进炉渣和废钢融化,进而提高钢液质量.

3.3 适当降低转炉出钢温度由上文热平衡计算可知,钢液带走的物理热占转炉热支出的70%左右.适当降低转炉出钢温度能够有效减少钢水及炉渣带走的物理热,从而使熔池有更多的热量用于融化废钢,提高转炉废钢比.出钢温度每降低10℃,转炉可多吃0.73 t废钢.同时,适当降低转炉出钢温度,能够有效地降低冶炼终点钢液磷含量,提高转炉脱磷率,进而减少辅料的消耗,增加熔池热量.此外,低温出钢还有利于降低钢水的氧化性,减少过吹现象的发生,降低吨钢铁耗,节约生产成本[19, 20].

3.4 适当减少辅料的加入量在保证钢液磷含量达标的前提下,根据上文中辅料加入量的计算,适当减少石灰及白云石的加入量,不仅可以有效降低转炉冶炼的生产成本,而且随着辅料加入量的减少,转炉渣量也随之下降,这可以有效地减少炉渣带走的物理热,增加熔池的净热量,进而提高转炉废钢比.经计算,石灰消耗每减少1 kg/t钢,渣量将相应地减少0.89 kg/t钢,每吨铁水可多融化1.01 kg的废钢;白云石消耗每减少1 kg/t钢,每吨铁水可多融化2.91 kg的废钢.

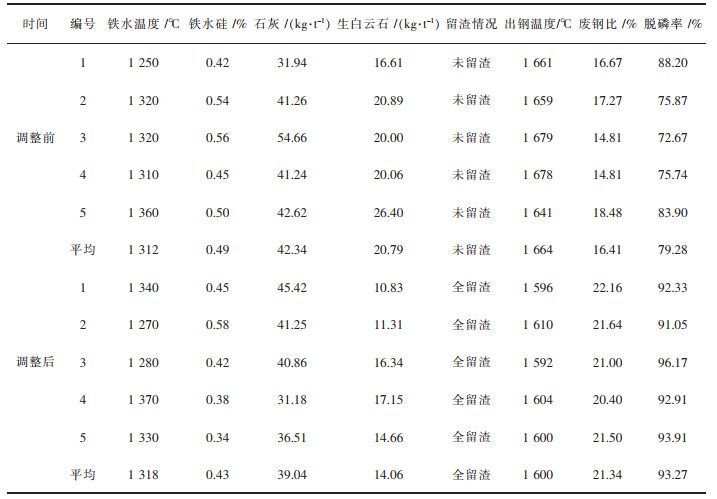

4 现场应用效果基于上述研究,通过采用留渣操作、适当提高铁水温度、合理降低辅料消耗及转炉出钢温度等措施,实际生产中废钢比由16.4%提高到了21.3%,脱磷率由79.3%提高到了93.3%.调整前后试验炉次脱磷率及废钢比如表 10所列.

| 表 10 调整前后试验炉次废钢比及脱磷率对比 Table 10 Comparison of the ratio of scrap steel and dephosphorization rate before and after the adjustment |

|

| 点击放大 |

1)采用留渣操作,留取上一炉溅渣后的一半以上的炉渣.改善转炉前期化渣效果,进而提高转炉脱磷率;

2)适当提高铁水温度,将铁水平均温度由1 312℃提高至1 318℃,增加铁水物理热,进而提高转炉废钢比;

3)基于铁水硅、磷含量和目标要求,合理降低辅料消耗.根据自开发的转炉炼钢辅料加入模型计算,确定合理的辅料加入量,使石灰消耗由42.3 kg/t钢下降到39.0 kg/t钢,生白云石消耗由20.8 kg/t钢下降到14.1 kg/t钢.在降低转炉冶炼成本的同时,减少了渣料的吸热,使更多的热量用于融化废钢;

4)适当降低出钢温度,将钢液平均温度由1 664℃降低至1 600℃,减少钢液带走的物理热,提高转炉废钢比.

5 结论1)铁水温度每增加10℃,废钢理论加入量平均增加0.68 t;出钢温度每增加10℃,废钢理论加入量平均减少0.73 t;相同铁水成分下,每增加1 t铁水,废钢加入量可提高0.15 t;随着留渣量的增加,废钢的加入量下降.

2)铁水中硅、碳、锰含量的增加能够有效提高废钢的加入量,其中硅含量对废钢加入量的影响最为显著;可通过添加增热剂(如硅铁、焦炭等)的方式提高转炉废钢比,铁水碳含量每增加0.1%,可多融化0.875 t废钢;当铁水硅含量 < 0.5%时,铁水硅含量每增加0.1%,则可多融化2.34 t废钢.

3)通过采用留渣操作、适当提高铁水温度、降低渣料消耗及转炉出钢温度等措施,转炉废钢比由16.4%提高到21.3%,脱磷率由79.3%提高到93.3%,同时石灰和白云石消耗量分别降低了3.3 kg/t钢和6.7 kg/t钢.

| [1] |

杨文远, 蒋晓放, 李林, 等. 废钢熔化的热模试验研究[J].

钢铁, 2017, 52(3): 27–35.

|

| [2] |

高海, 白瑞国, 朱荣, 等. 含钒铁水多段组合式预处理工艺[J].

钢铁, 2015, 50(8): 45–50.

|

| [3] |

卢凯. 热平衡计算在转炉炼钢中的应用[J].

武钢技术, 2009, 47(1): 40–42.

DOI: 10.3969/j.issn.1008-4371.2009.01.009.

|

| [4] |

李艳萍. 提高转炉废钢比的工艺研究[J].

辽宁冶金, 1997(4): 26–28.

|

| [5] |

王新华.

钢铁冶金:炼钢学[M]. 北京: 高等教育出版社, 2007.

|

| [6] |

吕亚, 王新志, 胡锐, 等. 150t顶底复吹转炉物料及热平衡计算与应用[J].

特殊钢, 2011, 32(3): 33–36.

DOI: 10.3969/j.issn.1003-8620.2011.03.010.

|

| [7] |

赵长亮. 300t顶底复吹转炉物料及热平衡计算分析及应用[A].中国金属学会炼钢分会.第十九届(2016年)全国炼钢学术会议大会报告及论文摘要集[C]//中国金属学会炼钢分会: 中国金属学会, 2016: 2.

|

| [8] |

钢院炼钢教研组(译): 转炉炼钢法的物料平衡和热平衡计算(续)[J].钢铁, 1956(23): 38-45.

|

| [9] |

王新志, 刘海强, 王三忠, 等. 安钢150t转炉物料及热平衡计算分析与应用[J].

冶金能源, 2010, 11(3): 61–64.

DOI: 10.3969/j.issn.1001-1617.2010.03.018.

|

| [10] |

曹震, 李林杰. 提高转炉废钢比的工艺研究[J].

天津冶金, 2018.

|

| [11] |

郑楠. 提高转炉废钢比的试验研究[J].

天津冶金, 2013(1): 10–12.

DOI: 10.3969/j.issn.1006-110X.2013.01.004.

|

| [12] |

张夫恩. 180t转炉物料平衡及热平衡计算分析及应用[A].中国金属学会. 2012年全国炼钢—连铸生产技术会论文集(上)[C]//中国金属学会: 中国金属学会, 2012: 5.

|

| [13] |

刘远洋, 贺东风, 冯凯, 等. 基于机理和数据驱动的转炉输入—输出混合模型[J].

有色金属科学与工程, 2018, 9(2): 13–18.

|

| [14] |

杨龙兴. 转炉高废钢比冶炼的研究与实践[J].

福建冶金, 2018, 47(5): 19–21.

DOI: 10.3969/j.issn.1672-7665.2018.05.006.

|

| [15] |

翁玉娟, 李彦军, 乔国平, 等. 半钢炼钢中"低碱度双渣+留渣"造渣工艺的研发[J].

河北冶金, 2016(9): 38–42.

|

| [16] |

车从荣.淮钢高废钢比转炉工艺优化[A]//中国金属学会.第十一届中国钢铁年会论文集——S02.炼钢与连铸[C]//中国金属学会: 中国金属学会, 2017: 5.

|

| [17] |

魏春新, 费鹏, 李镇, 等. 影响转炉废钢比原因的分析及对策[J].

鞍钢技术, 2006(2): 11–14.

DOI: 10.3969/j.issn.1006-4613.2006.02.004.

|

| [18] |

孙建新, 张继强. 提高转炉废钢比的整体解决方案[J].

炼钢, 2018, 34(5): 25–31.

|

| [19] |

安君辉, 王玉生, 赵广勋. 提高废钢比降低转炉铁水消耗[J].

河北冶金, 2009(6): 33–35.

DOI: 10.3969/j.issn.1006-5008.2009.06.011.

|

| [20] |

吴优, 于峰, 程明刚. 提高转炉废钢比实践[J].

鞍钢技术, 2018, 413(5): 56–58.

|

2019, Vol. 10

2019, Vol. 10