| 小方坯碳偏析模拟研究 |

结晶器作为控制钢水洁净度的重要环节,历来都广受人们的关注和研究.通过水口流入的钢水,会在结晶器内壁凝固形成坯壳,同时会在水口下方形成较为明显的流场.结晶器钢水的流动会使钢液中的气泡和夹杂物上浮,对钢中溶质元素的分布产生影响,从而会影响钢坯的质量.因此,研究钢液流动及溶质元素的分布规律具有重要的意义.

前人对结晶器进行了大量实验和数值模拟研究[1-6],研究了拉坯速度和电磁搅拌等对结晶器内钢液流动的影响.武邵文等[7]研究了水口倾角与凹凸底深度对结晶器内卷渣和流场的影响.董其鹏[8]利用Openform对方坯结晶器内溶质分布的机理进行了探讨.安航航[9]对大方坯宏观偏析关键技术进行了研究.因此,对溶质元素分布规律的研究具有重要意义.

由于结晶器温度较高,采用实验研究方法较为困难.因此,文中以15B37钢种为研究材料,选取横截面为150 mm×150 mm的小方坯进行模拟研究,并运用Icem-cfd模拟软件建立了结晶器三维模型.鉴于Fluent在流场计算等方面的广泛应用[10-16],然后运用Fluent软件模拟了结晶器内钢液的流动与碳元素的分布.目前对于铸坯溶质分布的研究仍然较少,文中综合性的分析了钢液流场、温度场、溶质分布和小方坯宏观偏析的情况,所取得的结果可以为以后的生产和研究提供一定理论依据.

1 数学模型 1.1 模型的假设1)钢液运动视为不可压缩的黏性运动,忽略结晶器振动.

2)不考虑结晶器上方的保护渣,忽略液面波动的影响.

3)结晶器为方形,忽略其锥度的影响.

4)认为固相中扩散系数远远小于液相,即主要考虑液相中元素扩散.

5)忽略凝固过程中收缩对于流动和溶质分布的影响.

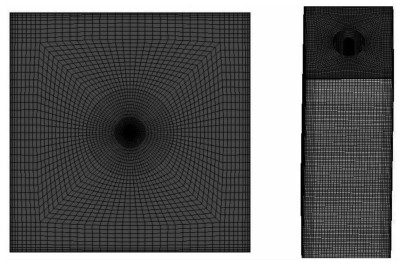

1.2 模型的建立采用Fluent软件进行计算,建立结晶器的三维几何模型,模型尺寸为:0.15 m×0.15 m×10 m.根据现场工艺条件设水口内外径为28 mm、80 mm,深度为100 mm.同时,设结晶器长度为0.8 m.为确保该模型边界处计算结果的准确性,按照渐变方式在边界划分了10层网格边界层,图 1为网格划分图.

|

| 图 1 几何模型及网格划分 Fig. 1 Geometric model and meshing |

1.3 控制方程

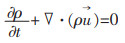

运用低雷诺数模型对结晶器钢液流动进行了分析,同时还计算了钢液的凝固以及溶质分布,具体的控制方程如下.

1)连续性方程

|

(1) |

式(1)中:ρ为流体的密度,kg/m3;t为时间,s;u为流体运动速度,m/s.

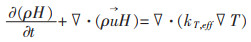

2)能量守恒方程

为了对连铸过程中温度场及凝固行为进行预测,采用的能量守恒方程如下:

|

(2) |

式(2)中:

3)动量方程

|

(3) |

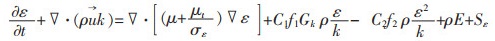

式(3)中:μeff为有效黏度,即μeff=μl+ρCμk2/ε,k和ε可根据湍流模型方程联立求解获得.

4)湍流模型方程

由于需要对坯壳附近的湍流流动进行模拟研究,因此选用的模型为低雷诺数k-ε模型.具体方程如下:

|

(4) |

|

(5) |

上述模型中的相关系数及常数可查文献[17]获得.

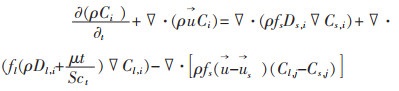

5)溶质守恒方程

|

(6) |

方程右边3项分别为:固相内元素质量分数的变化、液相内元素质量分数的变化、对流导致的元素质量分数变化.

1.4 边界条件与物性参数1)边界条件

第1,自由液面.考虑到保护渣的绝热效果,因此忽略结晶器自由液面的传热,其余变量均为零梯度边界条件.

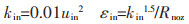

第2,水口入口.水口设置为速度入口,计算公式如下,水口温度为钢水浇注温度.

|

(7) |

式(7)中,uc为拉速,d为水口直径,L2为铸坯横截面.

入口的湍动能和湍动能耗散初始条件则可根据半经验公式计算得出,其中Rnoz为水口半径.

|

(8) |

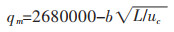

第3,壁面.在实际生产过程中,铸坯以一定拉速不断下行,因此将铸坯表面设置为移动墙,其速度与拉速相同.结晶器表面热通量可由下式计算得到:

|

(9) |

式(9)中,L为结晶器长度,uc为拉速;b=

二冷区:qs=h(Tsf-Tw),其中Tsf为铸坯表面温度,Tw为冷却水温度. h为铸坯换热系数;其他二冷区:h=116+10.44QW0.851.

空冷区采用辐射传热边界条件:qa=σe(Tsurf+Tambi)·(Tsurf2+Tambi2).

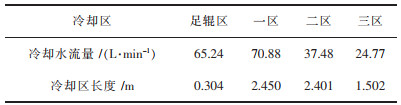

计算采用的二冷区冷却长度和水量如表 1所列.

| 表 1 二冷区各段长度及冷却水流量 Table 1 The length of each section of the cold zone and the cooling water flow |

|

| 点击放大 |

第4,出口.将出口边界条件设置为出流边界条件.

第5,其余壁面.将水口壁面的热边界条件设为无滑移绝热壁面边界,其余变量均设为零梯度边界条件.

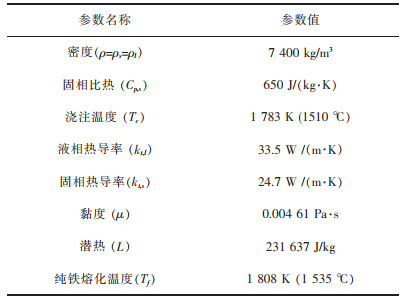

2)物性参数

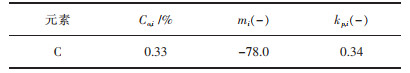

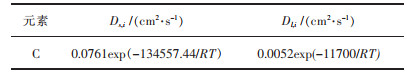

文中计算所采用钢种为15B37,计算过程只考虑了C元素在结晶器内的溶质分布情况,其相关参数见表 2,表 3,表 4.

| 表 2 C元素含量、液相线斜率及分配系数 Table 2 C element content, liquidus slope and partition coefficient |

|

| 点击放大 |

| 表 3 固液相中C的扩散系数 Table 3 Diffusion coefficient of C in solid-liquid phase |

|

| 点击放大 |

| 表 4 钢种物性参数 Table 4 Physical properties of steel |

|

| 点击放大 |

根据以上的设置,结合一定的初始条件,即可对该模型进行求解.文中建立的模型为三维竖直模型,而实际生产中连铸机为弧形连铸机.为了更好的贴合实际,因此将弧形部分的重力加速度分解为2部分:与弧相切及垂直弧的重力加速度.文中先计算了稳态条件下的速度场和温度场,稳态下压力-速度耦合采用了SIMPLE算法;待收敛后再计算非稳态条件下凝固与偏析,非稳态下采用了常用于非定常计算的PISO算法,在长时间步长的计算中有缩短时间的作用.各个变量残差的收敛标准低于10-5,能量残差低于10-6 [18].

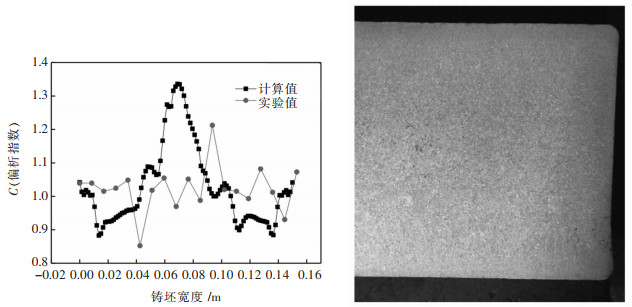

2 模拟结果的分析 2.1 模型的验证为了验证文中模型建立的正确性,选取现场的铸坯进行了钻孔取样,取样方式为延铸坯中心线等距取20个样并对所取的材料进行了碳硫分析, 然后与凝固末端模拟结果进行比较,如图 2所示.

|

| 图 2 铸坯低倍及计算结果对比 Fig. 2 Slab low organization and comparison of calculation results |

通过与实验结果的对比可以看出,模拟结果与实验结果均表现为中心正偏析,铸坯边缘为负偏析,由于受重力的影响铸坯偏析的中心并不在正中心.虽然模拟结果的偏析指数与实测值存在偏差,但相差并不大,且二者分布趋势基本相同,因此验证了此模型的正确性.

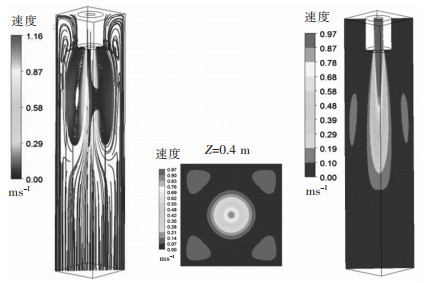

2.2 结晶器流场钢水在结晶器内的流动,不仅会影响结晶器内热分布,还会对溶质分布造成影响. 图 3所示为结晶器内钢液的流线图、横截面图以及对角线截面图.钢水经过入口以一定速度进入结晶器,会形成一段冲击区域,钢水在结晶器内的流动视为湍流运动.由图 3可知,相较于结晶器下部较小的速度而言,在结晶器上部钢液流速较大.而且受到初生坯壳的影响,钢水会沿着坯壳上流形成较大的回流,由横截面图(Z=0.4 m)可看出角部流速明显大于其他部位,可见该回流主要集中在角部.随着连铸过程的进行,凝固区域的角部速度会逐渐减小.除了结晶器偏上部位的回流,在弯月面处还会形成一段小的回流,这会造成液面波动和卷渣,进而会严重影响铸坯的质量.

|

| 图 3 结晶器内钢液流线及速度云图 Fig. 3 Flow and velocity cloud diagram of molten steel in the mould |

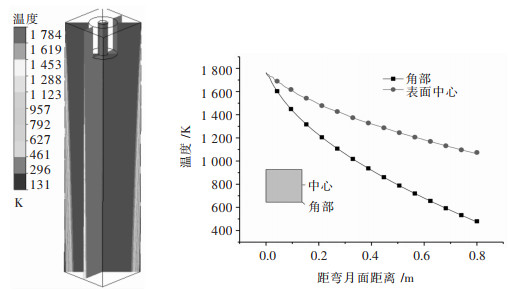

2.3 结晶器温度场

结晶器温度是影响铸坯凝固的一个关键因素. 图 4所示为结晶器内的温度云图及温度曲线,由图 4中可以看出,随着连铸过程的进行,结晶器内中心液相的温度基本没有变化.由于考虑了凝固,靠近结晶器壁面处温度较低,距离弯月面距离越远,角部与表面的温降越大.而且角部温度远远低于表面中心温度,这是因为角部可视为二维区域,两边平面为一维区域,角部传热速度要大于两边,因此在角部温度较低,凝固速度较快.同时,随着凝固过程的进行,结晶器壁面坯壳厚度逐渐增大,由图 5可以看出.

|

| 图 4 结晶器内温度云图及温度曲线 Fig. 4 Temperature cloud and temperature curve in the mould |

|

| 图 5 结晶器中液相分数 Fig. 5 Liquid fraction fraction in the mould |

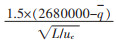

2.4 结晶器溶质场

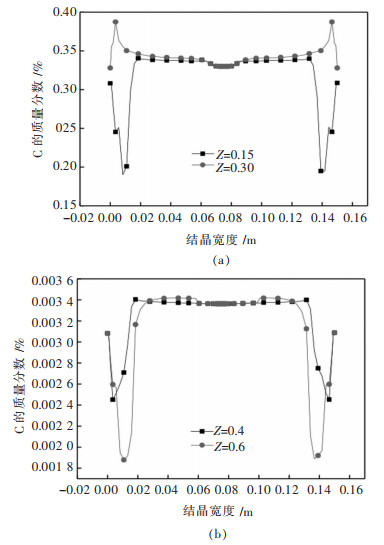

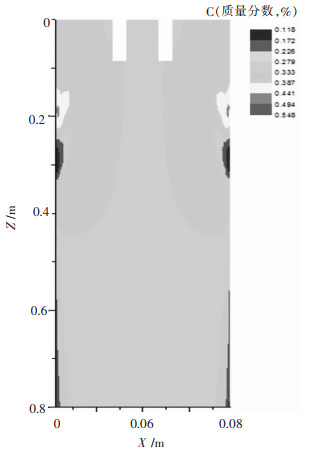

结晶器内钢液的流动以及凝固对于溶质扩散具有非常最要的影响.由图 6(a)可知,在结晶器0.15 m处,碳浓度由中心向两边变化时会出现2个梯度的正偏析,第1梯度是因为钢液在结晶器上方有一个回流区域,回流的钢水会将凝固坯壳处的浓化钢液带到结晶器上方,使结晶器上方钢液浓度升高,由图 7结晶器碳元素分布图可以看出回流区域附近碳浓度较高.第2梯度偏析则较为明显,云图分布表现为黄色,分析可知此处凝固速率较大,形成两相区,回流钢液容易在此处聚集,形成正偏析.同时由0.3 m处的碳浓度曲线可知,回流上升的通道中钢液会有一个明显的负偏析,云图中浅灰色即表现为通道处碳的负偏析.

|

| 图 6 结晶器内C浓度分布曲线 Fig. 6 C concentration curve in the mould |

|

| 图 7 结晶器内C元素分布云图 Fig. 7 C element distribution map in the mould |

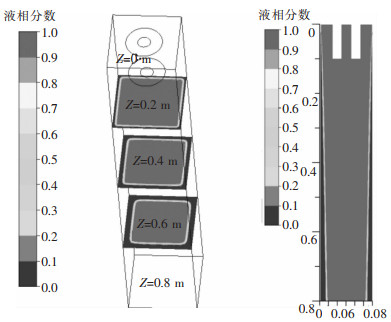

由液相分数图可以看出,在结晶器内由上向下坯壳逐渐变厚.由图 6(b)可知,在结晶器0.4 m、0.6 m处,由于此时中心钢液流动较为稳定,铸坯液相处的碳浓度基本保持不变.而受到钢液凝固的影响,在凝固区域碳浓度则低于液相处浓度,形成负偏析.

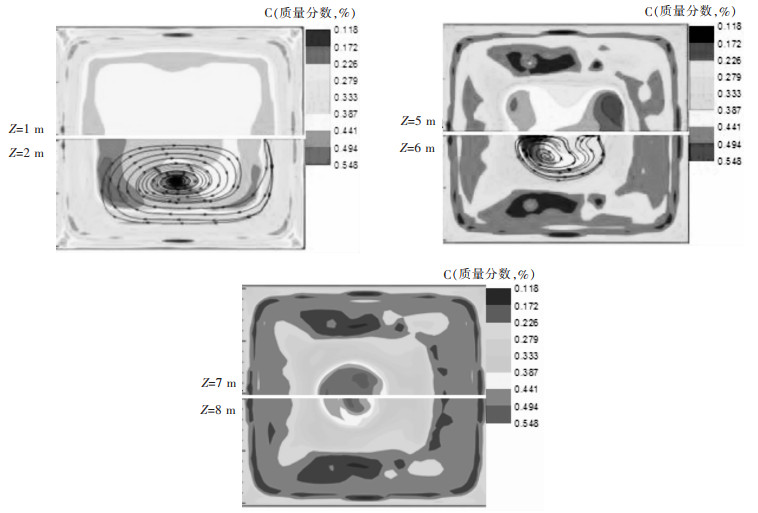

2.5 二冷区宏观偏析图 8所示为铸坯不同横截面处碳元素的一个分布图,为了更直观的比较不同截面的变化情况,特意将位置相近的截面图放到一起,以便更好的比较.从图 8可以看出,铸坯在冷却的过程中,有一个环状负偏析区域,这个负偏析区域在凝固终点附近仍然存在,这是因为碳元素在固相中扩散系数较小,因此难以溶解的碳元素会从固相排出进入液相,形成负偏析.同时,还可以看出,距弯月面距离越远,凝固坯壳中碳的浓度越低.这是因为随着凝固过程的进行,凝固速率逐渐降低,凝固前沿的溶质再分配导致了凝固坯壳内碳元素的质量分数不断降低.

|

| 图 8 铸坯横截面C元素分布 Fig. 8 Distribution of element C in cross section of slab |

出结晶器以后,主要影响铸坯内部钢液对流的因素为热熔质浮力.由图 8(Z=2 m、Z=4 m)可以看出铸坯内部正在发生热熔质对流,受到重力和热熔质浮力的影响,碳元素在铸坯横截面上分布并不对称分布.同时,随着冷却过程的进行,中心液相变少,碳富集程度变高,进而影响铸坯质量.

3 结论1)建立了结晶器三维模型,运用Fluent软件分析了结晶器内流场、温度场、溶质分布变化规律以及二冷区宏观偏析,为生产实践提供了一定理论依据.

2)较为全面分析了结晶器不同位置的速度场和温度场,其角部为回流区且为二维传热,凝固速率比较快.

3)结晶器内钢液回流会导致碳元素的变化,使得富集碳元素的钢液流动到结晶器上方,此区域表现为正偏析,回流通道为负偏析.

4)碳元素的固相溶解度小于液相,在二冷凝固过程中铸坯四周表现为负偏析,且不会消除.

| [1] |

王泽鹏, 肖鹏程, 朱立光, 等. 方坯连铸结晶器铜管温度场分析[J].

钢铁, 2018, 53(3): 38–43.

|

| [2] |

张炯明, 张立, 杨会涛, 等. 板坯结晶器钢水凝固的数值模拟[J].

北京科技大学学报, 2004(2): 130–134.

|

| [3] |

毛学, 肖鹏程, 刘增勋, 等. 方坯连铸结晶器三维热力耦合分析[J].

炼钢, 2019, 35(1): 47–53.

|

| [4] |

张兴中, 任素波, 周超, 等. 新型结晶器内流场及温度场数值模拟[J].

钢铁, 2015, 50(9): 53–57.

|

| [5] |

文艳梅, 韩延申, 刘青, 等. 大方坯结晶器内的多物理场模拟优化[J].

钢铁, 2018, 53(6): 53–60.

|

| [6] |

车晓梅, 陈伟庆, 赵江, 等. 水口类型对大方坯连铸结晶器内流场和温度场的影响[J].

有色金属科学与工程, 2012, 3(1): 32–36.

|

| [7] |

李凤善, 陈伟庆. 矩形坯连铸结晶器流场和温度场的数值模拟[J].

上海金属, 2016, 38(3): 73–78.

|

| [8] |

董其鹏.方坯连铸疏松及宏观偏析的模拟研究[D].北京: 北京科技大学, 2018.

|

| [9] |

安航航.高碳钢大方坯凝固机理与宏观偏析关键控制技术研究[D].北京: 北京科技大学, 2018.

|

| [10] |

陈桂彬, 贺东风, 袁飞, 等. 基于传热反问题的钢包热状态跟踪模拟[J].

有色金属科学与工程, 2016, 7(2): 25–31.

|

| [11] |

郭学益, 王松松, 王亲猛, 等. 氧气底吹炼铜模拟软件SKSSIM开发与应用[J].

有色金属科学与工程, 2017, 8(4): 1–6.

|

| [12] |

李茂旺, 张国锋, 安航航. 150 mm×150 mm断面小方坯结晶器电磁搅拌磁场与流场耦合的数值模拟研究[J].

工业加热, 2018, 47(2): 49–53.

|

| [13] |

苌真真, 张炯明, 王顺玺, 等. 150t钢包自由表面旋涡的数值模拟与湍流模型的选择[J].

有色金属科学与工程, 2014, 5(4): 37–43.

|

| [14] |

朱苗勇, 娄文涛, 王卫领. 炼钢与连铸过程数值模拟研究进展[J].

金属学报, 2018, 54(2): 131–150.

|

| [15] |

佟志芳, 肖成, 魏战龙. 分子动力学模拟及其在冶金炉渣中的应用研究[J].

有色金属科学与工程, 2016, 7(3): 15–20.

|

| [16] |

任兵芝, 朱苗勇, 王宏丹, 等. 大方坯连铸结晶器电磁搅拌三维电磁场与流场的数值模拟[J].

金属学报, 2008(4): 507–512.

|

| [17] |

干勇, 仇圣桃.

连续铸钢过程数学物理模[M]. 北京: 冶金工业出版社, 2001.

|

| [18] |

汪成义. 180 mm×180 mm方坯连铸结晶器内流场及温度场模拟研究[A]//中国金属学会.第十一届中国钢铁年会论文集——SO2.炼钢与连铸[C], 北京: 中国金属学会, 2017: 10.

|

2019, Vol. 10

2019, Vol. 10