| 锡铜渣处理新工艺的试验研究 |

锡铜渣[1-13](又称硫渣、铜渣)为粗锡火法精炼过程中,加硫除铜产出的锡精炼渣,含铜10%~30%(质量分数;若无特别说明,全文同.)、含锡50%~70%.目前一般采用隔膜电解、隔膜渣氧化焙烧、硫酸浸出工艺处理[3-5],以电解锡和二氧化锡的形式回收锡,以硫酸铜形式脱除铜.随着环保形势的严峻,锡精矿沸腾炉焙烧脱硫烟气并入CANSOLV系统制酸;由于隔膜渣氧化焙烧烟气含氟高,不能满足CANSOLV制酸工艺的要求,使得隔膜渣沸腾炉焙烧的工艺受阻.而采用回转窑焙烧隔膜渣,则出现焙烧不彻底、浸出渣含铜高、不利于铜脱除等问题.也有氧压浸出[6]、真空蒸馏[7]、浮选[8]及其它直接制备锡化工[9-19]产品的工艺研究,但短时间难以工业化应用,造成了锡铜渣大量堆存.因此文中根据锡铜渣的物化特性,结合现有工艺,提出锡铜渣处理新工艺;即采用烟化炉硫化挥发处理锡铜渣,使锡挥发进入烟尘、铜造锍进入铜锍,实现锡铜分离、回收.通过试验验证摸索出的较佳控制条件,处理锡铜渣564.87 t,产出铜锍390.92 t、锡烟尘760.84 t,达到了试验目的,现将试验情况简介如下.

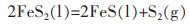

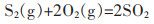

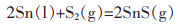

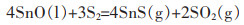

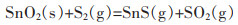

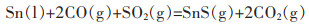

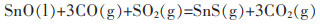

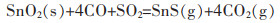

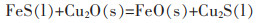

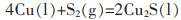

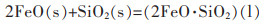

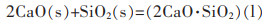

1 试验原理烟化炉处理[1, 20, 21]的工艺目的主要有:一是将入炉料中的锡以SnS挥发并被氧化成SnO2进入烟尘;二是使锡铜渣中的铜以Cu2S与少量的FeS造锍进入铜锍.其工艺过程是:在还原气氛下,控制一定的温度,将锡铜渣、锡富中矿、硫铁精矿、造渣熔剂及还原剂加入烟化炉中,进行一系列的还原、硫化、造渣及造锍反应,利用各反应产物的熔沸点及密度差异,最终实现锡、铜分离.其主要反应分为硫铁精矿的受热分解、高价锡氧化物的还原、锡的硫化、铜锍的形成及造渣,见式(1)~式(12):

|

(1) |

|

(2) |

|

(3) |

|

(4) |

|

(5) |

|

(6) |

|

(7) |

|

(8) |

|

(9) |

|

(10) |

|

(11) |

|

(12) |

|

(13) |

在控制烟化炉温度1 200 ℃,上述反应都能自动进行.其中式(1)、式(2)是硫铁精矿分解和氧化反应,且式(2)是控制反应过程中气相硫势和硫分压的关键反应.式(3)~式(8)是锡硫化反应,式(9)、式(10)是铜造锍反应,式(11)、式(12)是造渣反应,式(13)是SnS二次燃烧反应生成氧化锡烟尘反应.

在弱还原性气氛中(通过煤的燃烧及布多尔反应实现),硫化剂FeS2分解为硫化亚铁和硫磺,并进一步与含Sn物料发生硫化反应,生成沸点低的SnS气体挥发,在控制气相中Ps2>Ps2(SnS),可使得式(3)~式(8)自动进行;根据铜亲硫、铁亲氧原则,式(9)和式(10)生成的Cu2S,由于沸点高、难挥发,与渣中的FeS一起形成铜锍,沉于渣下;同时加入的石英石、石灰石等熔剂与FeO发生造渣反应,形成炉渣,浮在表层.

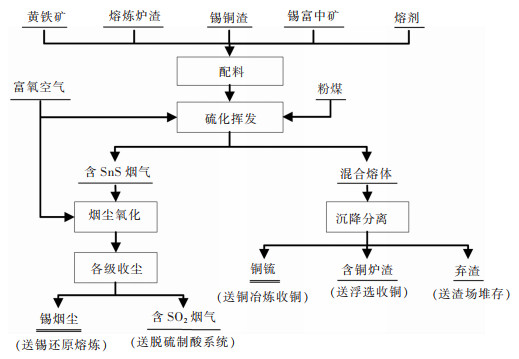

2 试验工艺流程及主要设备试验主要包括配料、硫化挥发、沉降分离、收尘等步骤,其原则流程如图 1所示,其主要工艺设备为烟化炉.配料的目的:一是保证锡硫化挥发和造锍熔炼所需的硫;二是通过熔剂的加入,保证烟化炉渣的熔点尽可能低.其中黄铁矿含S约为30%、提供硫化挥发的硫,熔炼炉渣含锡约为5%、为锡还原熔炼产生的顶吹炉或电炉炉渣,锡富中矿含锡6%~8%、是锡选矿产生的产物,熔剂主要是石英石和石灰石.经沉降分离后的铜锍直接送铜冶炼收铜,含铜炉渣经缓冷后,并入现有的铜造锍熔炼炉渣,进行半自磨-浮选回收铜.经过高温(约1 200 ℃)硫化挥发后并水淬产出的弃渣,为一般工业固体废物.

|

| 图 1 锡铜渣处理新工艺原则流程 Fig. 1 Flow chart of new process for tin-copper slag treatment |

3 试验锡铜渣物化特性

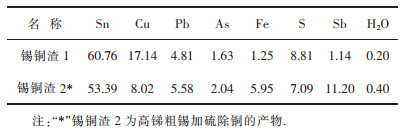

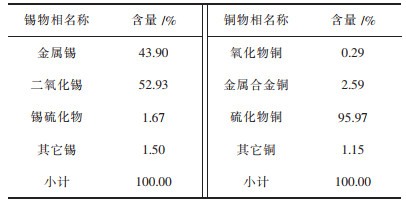

试验所用锡铜渣化学成分及物相分析见表 1和表 2.由表 1可知,锡铜渣成分较复杂,其主要成分是锡、铜、铅、硫、锑,共计85.28%以上.由表 2可得,其中的锡主要是以金属锡和二氧化锡存在,分别占比42.90%和52.93%,共计95.83%;而铜主要以硫化物存在,为95.97%.

| 表 1 锡铜渣化学成分/% Table 1 Tin-copper slag chemical composition/% |

|

| 点击放大 |

| 表 2 锡铜渣物相分析 Table 2 Phase analysis of tin-copper slag |

|

| 点击放大 |

4 试验过程控制 4.1 配料及合适炉渣的选择

结合烟化炉炉床能力及炉渣、铜锍产生量及SnS挥发量,合理加入硫化剂量.本次试验过程中,采用单炉、间断作业的方式进行配料,控制每炉锡铜渣加入量为1.8~2.7 t,入炉料含Sn 12.96%、Cu 2.95%、S 4.55%.

为降低炉渣熔点、增强炉渣流动性,控制合理的炉渣密度,使铜锍相与渣相易分离,选择炉渣为FeO-SiO2-CaO三元系渣,硅酸度控制在0.9~1.1之间.

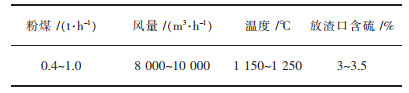

4.2 主要工艺参数硫化挥发主要工艺参数有粉煤喷入量、鼓风量、温度及放渣口含硫,详见表 3.为了节能减排,在进冷料时使用富氧,其流量为100~300 m3/h,使用时间为20~40 min.

| 表 3 试验工艺参数 Table 3 Process parameters of experiment |

|

| 点击放大 |

5 试验结果与分析 5.1 试验产物分析

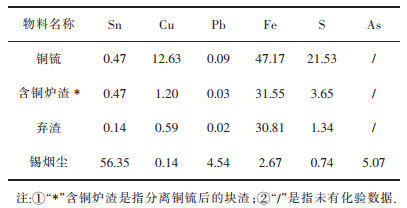

相同条件下,进行了6批次试验,处理锡铜渣564.87 t、占投入炉料的14.83%,产出铜锍390.92 t、锡烟尘(表冷尘、烟道尘和布袋尘统称)760.84 t、含铜炉渣777.26 t及弃渣1 991.27 t,各试验产物成分见表 4.

| 表 4 试验产物成分/% Table 4 Table of contents of each test product/% |

|

| 点击放大 |

从表 4可知:①铜锍含Sn 0.47%、含Cu 12.63%,与入炉料比,铜富集、锡贫化,作为铜精矿交铜冶炼回收铜;②锡烟尘含Sn 56.35%、Cu 0.14%、As 5.07%,Fe、S杂质不高,进一步脱As后,作为锡精矿返锡还原熔炼;③含铜炉渣是炉渣与锍相之间沉降分离不彻底而产生的第三相,含Cu 1.20%、S 3.65%、Sn 0.47%,送破碎、浮选收铜;④弃渣含Sn 0.14%、Cu 0.59%,进一步回收锡、铜的意义不大.单从产物成分而言,锡铜渣经烟化炉硫化挥发后,锡、铜实现了较好的分离.

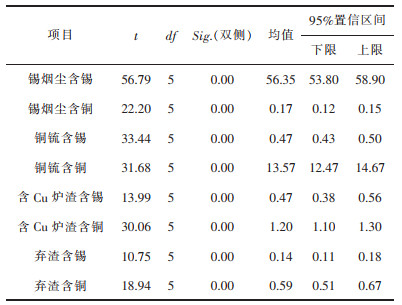

利用SPSS分析软件对6次试验的产物含Sn、Cu成分进行样本检验见表 5.由表 5可知,各产物含Sn、Cu的Sig(双侧)均为零,各产物的Sn、Cu均在95%的置信区间内,说明试验的重现性较好.

| 表 5 单个样本检验表 Table 5 Single sample checklist |

|

| 点击放大 |

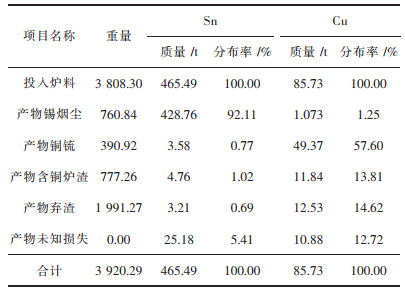

5.2 试验金属平衡及元素走向分析

为了查明产物中的锡、铜走向,其在产物中的分布见表 6.由表 6可知:①Sn主要分布于锡烟尘中、为92.11%,铜锍、含铜炉渣及弃渣中的锡很低、总共仅有2.48%,尚有5.41%的未知损失;②Cu主要分布于铜锍中、为57.60%,弃渣、含铜炉渣和未知损失的铜次之、分别为13.81%、14.62%和12.72%,锡烟尘产品中铜低、仅有1.51%.从锡、铜元素的走向分布而言,本工艺锡烟尘中92.11%的锡可回收,铜锍及含铜炉渣中71.41%的铜可回收,锡铜分离效果较好.

| 表 6 元素在产物中分布 Table 6 Distribution of elements in the product |

|

| 点击放大 |

由于试验时无法清理、隔离出所有物料及取样、化验影响,致使锡、铜平衡率(见表 7)不够、分别仅有94.59%和87.28%.若扣除未知损失影响,仅以产物考虑锡、铜走向分布,则锡烟尘中97.52%的锡可回收,铜锍及含铜炉渣中84.13%的铜可回收,锡铜分离效果较优.除锡烟尘中的Cu进入锡冶炼循环外,其它产物中的Cu均实现开路脱除,脱除率为98.75%.

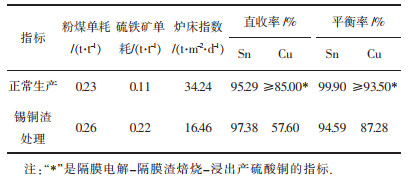

| 表 7 技术指标对比 Table 7 Comparison of technical indicators |

|

| 点击放大 |

5.3 主要技术经济指标分析

将与正常生产时的煤耗、炉床指数等主要技术经济指标列于表 7,分析烟化炉硫化挥发处理锡铜渣的技术济优劣.由表 7可知,烟化炉处理锡铜渣的煤耗为0.26 t/t处理量、比正常生产的0.23 t/t处理量,煤耗略高,主要是SnS挥发浓度大吸热所致;由于入炉含锡高,锡直收率97.38%,相对较高;由于造锍熔炼需要大量的硫铁矿,硫铁精矿单耗为0.22 t/t处理量,比正常生产时的硫铁单耗0.11 t/t处理量,翻了一倍.同时由于加入锡铜渣含锡品位高、使得加入的入炉锡物料大大下降,锡铜渣处理时的炉床指数只有16.46 t·m-2·d-1,比正常生产的34.24 t·m-2·d-1低了51.93%;较高地占用烟化炉炉床指数是本工艺的一个不足.含铜产品中,铜锍可作为产品销售,而含铜炉渣含Cu低,并不能计价销售,故铜直收率仅有57.60%,远低于原隔膜电解-隔膜渣焙烧-浸出产硫酸铜工艺的铜直收率≥85.00%,铜直收率不高是本工艺的另一个不足.

6 结论采用烟化炉硫化挥发工艺,通过科学的配料、适当的炉渣选择、合理的工艺控制,完成了硫化挥发处理锡铜渣试验,达到了预期目标,得出结论如下:

1)锡产物锡烟尘含Sn 56.35%、Cu 0.14%、铜产物铜锍含Cu 12.63%、Sn 0.47%;锡入烟尘率97.38%,铜入铜锍及可回收炉渣率84.13%,铜脱除率为98.75%,锡、铜分离效果好,采用烟化炉处理锡铜渣在工艺上可行.

2)锡烟尘砷高达5.07%,还需脱砷后才能送锡还原熔炼,处理流程较长;且高品位锡铜渣占用了较高的烟化炉炉床指数,其工艺经济性尚有待进一步验证.

3)炉渣和铜锍沉降分离不彻底,含铜炉渣第三相的存在,使得铜直收率和回收率不高,有待进一步研究完善.

| [1] |

黄位森.

锡[M]. 北京: 冶金工业出版社, 2000.

|

| [2] |

白堂谋, 廖理. 锡精炼硫渣除铜生产实践[J].

大众科技, 2014, 16(9): 122–123.

DOI: 10.3969/j.issn.1008-1151.2014.09.047.

|

| [3] |

唐芸生. 锡系统硫渣处理新工艺[J].

有色金属(冶炼部分), 2012(12): 16–18.

DOI: 10.3969/j.issn.1007-7545.2012.12.005.

|

| [4] |

廖亚龙. 锡精炼除铜渣直接电解新工艺研究及工业实践[J].

湿法冶金, 2001, 20(1): 25–29.

DOI: 10.3969/j.issn.1009-2617.2001.01.006.

|

| [5] |

吴艳平. 硫酸铜生产工艺流程的优化设计[J].

有色金属设计, 2014, 40(3): 32–34.

|

| [6] |

詹有北, 宁建平, 王平. 锡精炼硫渣氧压酸浸试验研究[J].

湖南有色金属, 2018, 34(3): 27–30.

DOI: 10.3969/j.issn.1003-5540.2018.03.007.

|

| [7] |

张洋洋, 李一夫, 杨斌, 等. 硫渣真空蒸馏的实验探究[J].

真空科学与技术学报, 2014, 34(9): 974–977.

|

| [8] |

张宝, 张佳峰, 蒋光佑. 浮选法处理锡系统硫渣工艺实践[J].

有色金属, 2010, 62(4): 102–104.

DOI: 10.3969/j.issn.2095-1744.2010.04.026.

|

| [9] |

陈绍春. 氯气浸出硫渣制备四氯化锡[J].

无机盐工业, 2011, 43(7): 39–41.

DOI: 10.3969/j.issn.1006-4990.2011.07.012.

|

| [10] |

黄兆龙. 硫酸烧结法处理冶金锡铜渣[J].

蒙自师范高等专科学校学报, 1996, 13(4): 1–4.

|

| [11] |

袁铁文. 锡火法精炼铜浮渣处理的新方法[J].

有色冶炼, 1993(5): 6–7.

|

| [12] |

杨赛金. 锡精炼除铜渣综合利用研究[J].

云南冶金, 1988(4): 42–47.

|

| [13] |

赖浚, 江渝, 杨红英, 等. 锡冶炼废料综合利用进展[J].

云南冶金, 2014, 43(6): 22–27.

DOI: 10.3969/j.issn.1006-0308.2014.06.006.

|

| [14] |

孔霞, 李沪萍, 罗康碧, 等. 锡废料综合利用的研究进展[J].

化工科技, 2011, 19(2): 59–63.

DOI: 10.3969/j.issn.1008-0511.2011.02.016.

|

| [15] |

彭思尧, 杨建广, 陈冰, 等. 含锡二次资源隔膜电积回收锡新工艺试验[J].

中国有色金属学报, 2016, 26(12): 2656–2667.

|

| [16] |

赵尧育, 吴国庆, 陈华勇. 碱渣火法冶炼提取粗锡工艺[J].

广东化工, 2018, 45(1): 67–68.

DOI: 10.3969/j.issn.1007-1865.2018.01.032.

|

| [17] |

卢丹艳. 锡渣生产锡酸钠中除锑的研究[J].

大众科技, 2012(1): 128–129.

DOI: 10.3969/j.issn.1008-1151.2012.01.054.

|

| [18] |

张荣良, 丘克强. 从含锡渣中提取锡制取锡酸钠的研究[J].

矿冶, 2008, 17(1): 34–37.

|

| [19] |

姜平国, 吴朋飞, 汪正兵, 等. 氯化挥发的研究进展[J].

有色金属科学与工程, 2016, 7(6): 43–49.

|

| [20] |

周良均. 烟化炉直接处理高硅锡渣的工业实践[J].

有色冶炼, 1992(2): 30–35.

|

| [21] |

雷霆.熔池熔炼—连续烟化法处理高钨电炉锡渣和低品位锑矿研究[D].昆明: 昆明理工大学, 2003.

|

2019, Vol. 10

2019, Vol. 10