| 微波烧结工艺对6%Al2O3/Mo复合材料结构和性能的影响 |

b. 中南大学, 有色金属材料科学与工程教育部重点实验室, 长沙 410083

b. Key Laboratory of Nonferrous Materials Science and Engineering, Ministry of Education, Central South University, Changsha 410083, China

难熔金属钼(Mo)具有熔点高、热膨胀系数小、高温抗蠕变性能好等特点,在航天航空、军事、核工业等耐热结构材料领域有重要的应用前景.但是纯Mo在高温下力学性能差,这极大地影响了其在一些高温领域的广泛应用[1].将Mo产品中添加合适的元素可以使Mo的综合性能特别是高温性能得到显著提升,常用的增强相主要有碳化钛、碳化锆、氧化镧及氧化钇等[2-3].氧化铝(Al2O3)不仅硬度、强度较高,还拥有良好的耐腐蚀性,作为增强第2相对Mo基体进行强化,可以有效提高Mo的高温力学性能及耐磨性能,在热电偶保护管、非熔化电极等领域有很重要的应用,而且相对常用的氧化镧而言,成本显著降低[4].

钼基复合材料的制备方法主要采用粉末冶金技术.陶瓷相的掺与形式主要有固-固掺杂法和液-液掺杂法[5].固-固掺杂法直接对粉末进行混合,是一种常见的和有效的掺杂方式,但其掺杂均匀性相对较差,制备的复合材料性能不佳;液-液掺杂则常常通过溶胶凝胶法实现,选取合适原料加入交联剂反应生成网络状高分子,再通过煅烧、还原得到复合粉末.溶胶凝胶法不仅可以实现分子层面的均匀混合,由于其还原过程中的沉积机制还可以有效的降低粉末颗粒的粒径.

钼基复合粉末的烧结工艺大多采用传统的加热方式,烧结耗时、耗能,其较低的升温速率和较长的保温时间极易造成复合材料的晶粒长大,从而无法得到性能优良的钼基复合材料[6].而采用放电等离子体活化烧结(SPS)技术,不仅升温快,而且可以使复合材料迅速致密化,目前已经在ZrO2/Mo复合材料、SiC/Mo涂层等制备中得到应用,然而其设备昂贵,且暂时无法应用于大尺寸材料和工业化生产[7-10].微波烧结是通过微波场和物质中原子的直接耦合作用,从而实现对复合材料的均匀体积加热,具有升温速率快、烧结时间短及能耗低等优点,制备出材料的晶粒细小、组织均匀,目前已经应用于铜基复合材料、铝基及镁基复合材料等材料的制备[11-14].目前,关于Al2O3/Mo复合材料的微波烧结方面尚无研究,因此,开展Al2O3/Mo复合材料的微波烧结的研究,对钼基复合材料的快速致密化技术具有十分重要的意义.

文中拟采用溶胶凝胶法制备分布均匀的6%(指质量分数,下同)Al2O3/Mo复合粉体,结合微波烧结技术制备出高性能Al2O3/Mo复合材料,并系统研究微波烧结温度、时间对复合材料结构及性能的影响,分析其致密化机理.

1 实验方法 1.1 Al2O3/Mo复合粉末的制备根据Al2O3/Mo复合材料的成分设计,计算出其前驱物硝酸铝和仲钼酸铵((NH4)6Mo7O24·4H2O, >99.0%, 天津化学试剂)的用量.将称取的仲钼酸铵溶于去离子水配制成69.69%浓度溶液,随后加入柠檬酸(添加量为仲钼酸铵质量的150%),并用硝酸和氨水将溶液pH调节至2以内,搅拌使溶液充分络合;根据添加比加入硝酸铝溶液并充分搅拌,在85 ℃水浴下形成溶胶,随后将溶胶置于120 ℃真空干燥箱中烘干形成干凝胶;干凝胶在管式炉中加热至550 ℃充分分解为Al2O3/MoO3混合粉末,再通过2次氢还原工艺(一段还原温度540 ℃,二段还原温度850 ℃)制备出Al2O3均匀分散的超细Al2O3/Mo复合粉末.

1.2 Al2O3/Mo复合材料的制备复合粉末在200 MPa单轴压力下冷压成尺寸为Φ12 mm×10 mm的圆柱形压坯,保压时间为60 s;在微波烧结炉中(HY-ZK4516, 湖南华冶微波科技有限公司),真空条件下以40 ℃/min的加热速率将压坯分别加热到1 500 ℃、1 550 ℃、1 600 ℃进行烧结,烧结时间分别设置为10 min、20 min、30 min、40 min,为提高整体加热效率,在微波烧结炉炉腔外配置SiC套管以辅助加热,SiC套管中部存在一个小窗口,红外测温仪通过窗口准确测量样品温度(误差在0.1%以内).

1.3 分析检测采用X射线衍射仪(XRD, D/max 2500VB+, 日本理学)对复合粉末进行物相分析;采用场发射扫描电子显微镜(SEM, Quan FEG250, FEI Electron Optics B.V/捷克)观察复合粉末和烧结后复合材料的微观组织结构;采用高精度密度计(DE-120M, 杭州金迈仪器有限公司),通过阿基米德排水法原理测量烧结后复合材料致密度;采用维氏显微硬度仪(HVS-1000, 上海联尔实验设备有限公司)测量烧结后复合材料的硬度,载荷0.3 kg(2.94 N),保压15 s,每个试样正反面各测不同位置随机5个点,实验结果取其算术平均值,最后单位换算为GPa,1 GPa≈102.0 HV.

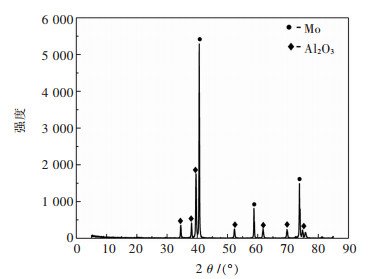

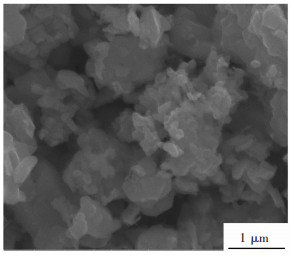

2 结果与分析 2.1 Al2O3/Mo复合粉末评估图 1所示为6% Al2O3复合粉末X射线衍射图. 图 1中可以明显观测到Mo峰和Al2O3峰,且没有检测到Mo的氧化物峰,说明制备的复合粉末由Mo和Al2O3组成,2次还原工艺已将MoO3彻底还原;同时,峰谱结构精细,峰强高,表明复合粉末结晶性良好. 图 2所示为6% Al2O3复合粉末SEM像.可见,复合粉末颗粒表面较平滑,呈规则的多边形或近球形,粉末间存在轻微团聚现象.

|

| 图 1 Al2O3/Mo复合粉末X射线衍射 Fig. 1 XRD pattern of 6% Al2O3/Mo composite powder |

|

| 图 2 6% Al2O3/Mo复合粉末SEM像 Fig. 2 SEM fracture micrograph of 6% Al2O3/Mo composite powder |

2.2 烧结温度对Al2O3/Mo复合材料结构及性能的影响

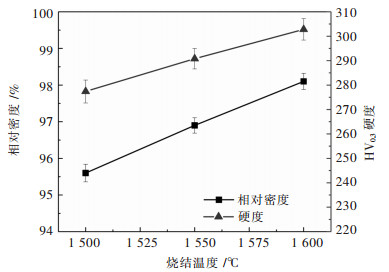

图 3表示在30 min保温时间下烧结温度对6% Al2O3/Mo复合材料相对密度和硬度的影响. 图 3中表明,钼基复合材料加热至1 500 ℃下便迅速致密化,相对密度达到95.5%以上,且随着烧结温度的升高,复合材料致密度迅速增加,当烧结温度为1 600 ℃时,复合材料致密度达到98.1%.随着烧结温度的增高,粉末颗粒的原子扩散性大幅上升,从而使得其烧结密度显著增加.同时Al2O3在高温下属于吸波材料,吸波性能大于金属Mo,因此Al2O3的添加会提高复合材料的吸热效率,使得复合粉末的致密化进程加快加剧[15-17].钼基复合材料的硬度随烧结温度的变化趋势与相对密度类似,温度越高,复合材料的硬度越大,在1 600 ℃下钼基复合材料的硬度达到2.969 GPa.对于粉末冶金产品而言,硬度与致密度有较大的关系,致密度越高,其孔隙率减少,硬度提高[18].

|

| 图 3 烧结温度对相对密度和硬度的影响 Fig. 3 Effect of sintering temperature on the density and hardness of sintered sample |

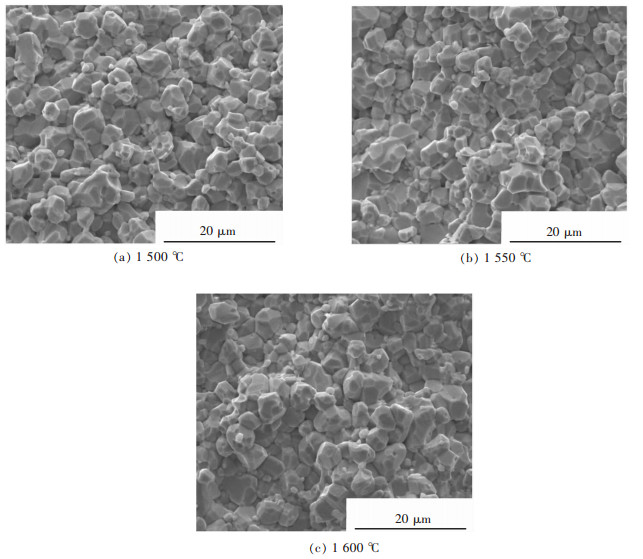

图 4所示为不同温度下6% Al2O3钼基复合材料的SEM图. 图 4中可以观测到规则的晶粒形貌、烧结颈及少量的孔隙.随着烧结温度的增加,孔隙的数量和尺寸随之显著减小,同时,晶粒尺寸及烧结颈的尺寸也在增加,晶粒间的连接更加紧密,从而导致材料强度的显著提高.复合材料晶粒尺寸整体处于较低水平,因为Al2O3作为第2相对Mo晶界有钉扎作用,烧结过程中Mo的长大会受到阻碍[19].

|

| 图 4 不同温度下复合材料SEM像 Fig. 4 SEM fracture micrographs of composites |

2.3 烧结时间对Al2O3/Mo复合材料结构及性能的影响

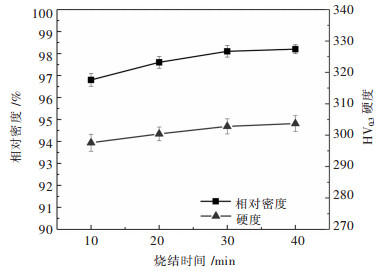

图 5所示为1 600 ℃下保温时间对复合材料相对密度和硬度的影响. 图 5中显示,经微波烧结10 min后,6% Al2O3复合材料相对密度便达到96.8%,这说明微波烧结可以显著地促进Al2O3/Mo复合材料的致密化.随着保温时间的延长,复合材料的相对密度继续提高,但增幅较小,这是因为在1 600 ℃烧结温度下,复合材料密度已经接近该温度下最高致密度,继续延长烧结时间,密度只会略微提升,而晶粒反而会有所长大.同时,硬度变化曲线也非常平缓,40 min的保温时间下6% Al2O3的复合材料显微硬度为2.981 GPa.由于复合材料致密度差别不大,因此硬度值基本接近,另外,微波烧结中随着保温时间的延长,晶粒长大并不严重,因此没有出现硬度下降的现象.

|

| 图 5 烧结时间对相对密度和硬度的影响 Fig. 5 Effect of soaking time on the density and hardness of sintered sample |

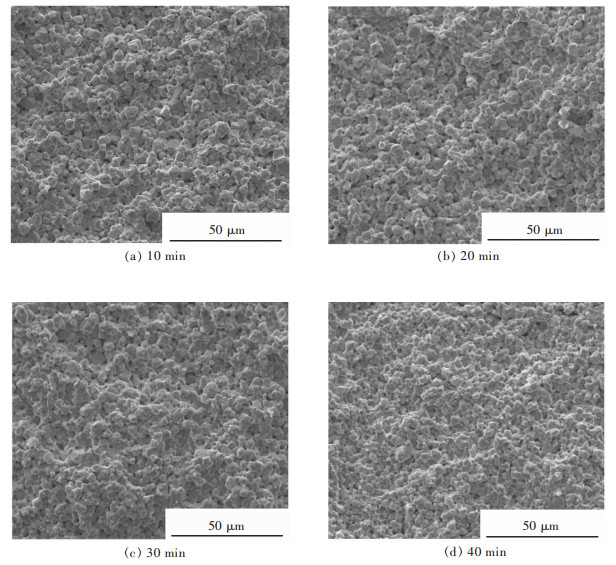

图 6所示为6% Al2O3复合材料在1 600 ℃烧结不同时间的SEM图.可见,微波烧结中烧结时间延长对复合材料的微观形貌及晶粒度大小影响并不大,能观测到孔隙率略有下降.不同于传统烧结的加热方式,微波烧结加热方式是依赖原子与微波的耦合从而使体积加热使烧结效率大幅提升,并且复合材料在10 min便达到了较高的致密度,材料孔隙率很低.随着致密度的提高,样品吸波能力大幅下降,因此烧结时间的延长并不会造成严重的晶粒长大.

|

| 图 6 1 600 ℃下Al2O3质量分数6%复合材料SEM像 Fig. 6 SEM fracture micrographs of composites |

2.4 Al2O3/Mo复合材料烧结动力学的影响

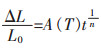

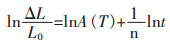

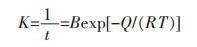

为了研究复合材料在微波场下的原子迁移机理,通过收缩率建立烧结模型,根据收缩率公式[20-21]:

|

(1) |

两边取对数:

|

(2) |

式(1)与式(2)中:ΔL/L0表示复合材料的收缩率;A(T)为常数,与烧结温度有关;t表示烧结时间;n表示烧结特征指数.根据n值便可以确定原子在微波场下的迁移机理.当n=2.5时,原子体积扩散占主导地位;当n=3时,原子晶界扩散占主导地位;当n介于2.5到3之间时,则烧结过程中体积扩散与晶界扩散共同作用[20].

通过对烧结激活能的计算对比,可以直观判断出烧结过程中驱动力的强弱,根据公式[22-23]:

|

(3) |

其中:Q表示烧结激活能,单位为kJ/mol;T表示热力学温度;R表示气体摩尔常数,其值为8.314 J/(mol·K);B是常数.

两边取对数得:

|

(4) |

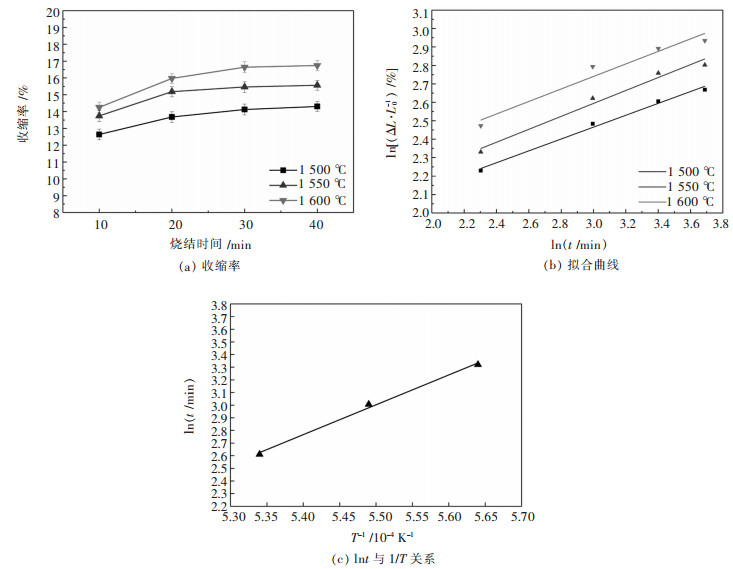

式(3)与式(4)中:lnt与1/T呈线性关系;Q/R为曲线的斜率.因此,根据曲线的斜率可以求得烧结激活能Q.

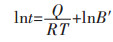

图 7(a)所示为不同烧结温度下样品烧结前后尺寸变化与时间的规律,图 7(b)为经拟合处理后的结果.计算得6% Al2O3/Mo复合材料在1 500 ℃、1 550 ℃及1 600 ℃下的烧结特征指数n值分别为3.084,2.760及2.562.

|

| 图 7 Al2O3/Mo复合材料烧结动力学曲线 Fig. 7 Sintering kinetics curves of 6% Al2O3/Mo composites |

结果表明,6% Al2O3/Mo复合材料在1 500 ℃下微波烧结时,晶界扩散占主导地位,随着温度的升高,2种扩散机制共同作用,体积扩散趋势明显提升.烧结特征指数n值随烧结温度的增加而减小,这意味着体积扩散的趋势增大,原子与颗粒接触面上空位之间的交换速度随温度的升高而增大,封闭孔隙周围的空位在试样外扩散,从而强化了体积扩散,另外,由于微波烧结过程中的交变微波电磁场引起的“非热效应”,原子扩散几率提高,因此体积扩散机制逐渐占据了主导地位,从而达到快速致密化效果[24].

图 7(c)所示为拟合后的lnt与1/T关系图.计算后,得出6% Al2O3/Mo复合材料的微波烧结激活能在1 500~1 600 ℃范围内为201.93 kJ/mol,其值明显低于由陈闯等[25]报道的传统加热烧结制备Al2O3/Mo复合材料的激活能(234.04 kJ/mol).这是由于微波烧结的体积加热方式使复合材料在微波场中受热均匀,充分激活原子活性,加强扩散过程,因此微波烧结可以有效降低烧结激活能,有利于促进Al2O3/Mo复合粉末的原子扩散活性.

3 结论1)采用溶胶凝胶法制备出分散均匀的超细Al2O3/Mo复合粉末,复合粉末形貌呈平滑多边形和近球形.

2)微波烧结可使Al2O3/Mo复合粉末快速致密化,6% Al2O3/Mo复合粉末经1 600 ℃下保温10 min即可达到96.8%的致密度.随着烧结温度和烧结时间的增加,Al2O3/Mo复合材料的致密度和硬度均增加.

3)6% Al2O3/Mo复合材料在1 500 ℃下微波烧结时,晶界扩散占主导地位,随着温度的升高,2种扩散机制共同作用,且体积扩散趋势明显提升.计算得到6% Al2O3/Mo复合材料的微波烧结激活能在1 500~1 600 ℃范围内为201.93 kJ/mol,低于传统烧结加热方式,说明微波烧结有利于促进Al2O3/Mo复合粉末的原子扩散活性.

| [1] |

LIU G, ZHANG G J, JIANG F, et al. Nanostructured high-strength molybdenum alloys with unprecedented tensile ductility[J].

Nature Materials, 2013, 12(4): 344–350. |

| [2] |

CEDAT D, FANDEUR O, REY C, et al. Polycrystal model of the mechanical behavior of a Mo-TiC30 vol.% metal-ceramic composite using a three-dimensional microstructure map obtained by dual beam focused ion beam scanning electron microscopy[J].

Acta Materialia, 2012, 60(4): 1623–1632. DOI: 10.1016/j.actamat.2011.11.055. |

| [3] |

YI W, WANG D Z, LIU H Y, et al. Preparation and characterization of sintered molybdenum doped with MoSi2/La2O3/Y2O3 composite particle[J].

Materials Science and Engineering: A, 2012, 558(15): 497–501. |

| [4] |

SBAIZERO O, PEZZOTTI. Influence of the metal particle size on toughness of Al2O3/Mo composite[J].

Acta Materialia, 2000, 48(4): 985–992. |

| [5] |

WANG P, YANG D X, WEI S Z, et al. Study on RE phase of Mo-La alloy prepared by a liquid-Liquid doping method[J].

Rare Metal Materials and Engineering, 2010, 39(12): 2185–2188. |

| [6] |

MONDAL A, AGRAWAL D, UPADHYAYA A. Microwave sintering of refractory metals/alloys: W, Mo, Re, W-Cu, W-Ni-Cu and W-Ni-Fe alloys[J].

Journal of Microwave Power and Electromagnetic Energy, 2010, 44(1): 28–44. DOI: 10.1080/08327823.2010.11689768. |

| [7] |

KRAKHMALEV P V, STROM E, SUNBERG M, et al. Microstructure, hardness and indentation toughness of C40 Mo(Si, Al)2/ZrO2 composites prepared by SPS of MA powders[J].

Scripta Materialia, 2003, 48(6): 725–729. DOI: 10.1016/S1359-6462(02)00536-5. |

| [8] |

王起, 焦树强. 纳米非晶Si2N2O粉末的SPS烧结及烧结体性能研究[J].

有色金属科学与工程, 2017, 8(5): 58–63.

|

| [9] |

TAKIDA T, MABUCHI M, NAKAMURA M, et al. Mechanical properties of a ZrC-dispersed Mo alloy processed by mechanical alloying and spark plasma sintering[J].

Materials Science and Engineering: A, 2000, 276(1/2): 269–272. |

| [10] |

文彦, 张钦英, 郭圣达, 等. WC-6Co硬质合金SPS烧结工艺[J].

有色金属科学与工程, 2017, 8(3): 74–78.

|

| [11] |

OGHBAEI M, MIZAEE O. Microwave versus conventional sintering: A review of fundamentals, advantages and applications[J].

Journal of Alloys and Compounds, 2010, 494(1/2): 175–189. |

| [12] |

王德志, 张宇晴, 段柏华. 微波快速熔渗制备钼铜复合材料[J].

有色金属科学与工程, 2018, 9(3): 41–45.

|

| [13] |

MONDAL A, UPADHYAYA A, AGRAWAL D. Effect of heating mode on sintering of tungsten[J].

International Journal of Refractory Metals and Hard Materials, 2010, 28(5): 597–600. DOI: 10.1016/j.ijrmhm.2010.05.002. |

| [14] |

FANG Y, ZHANG Y S, SONG J J, et al. Influence of structural parameters on the tribological properties of Al2O3/Mo laminated nanocomposites[J].

Wear, 2014, 320(15): 152–160. |

| [15] |

HEIDARPOUR A, KARIMZADEH F, ENAYATI M H. In situ synthesis mechanism of Al2O3-Mo nanocomposite by ball milling process[J].

Journal of Alloys and Compounds, 2009, 477(1/2): 692–695. |

| [16] |

GOFFREDO P, STEFANO G, CESARE M, et al. Wear behaviour of Al2O3-Mo and Al2O3-Nb composites[J].

Wear, 2007, 262(11/12): 1346–1352. |

| [17] |

LIU S H, LIU J M, DONG X L, et al.

Electromagnetic wave shielding and absorbing materials[M]. Beijing: Chemical Industry Press, 2007: 322.

|

| [18] |

HUANG B Y.

Theory of power metallurgy[M]. Beijing: Metallurgical Industry Press, 2004: 284.

|

| [19] |

ZHANG P L, NI F, ZHAO J J, et al. Research status of doped molybdenum-based Alloys[J].

Cemented Carbide, 2013, 30(2): 107–112. |

| [20] |

WANG L S, YANG Y B, ZHANG J S, et al. Activated sintering of carbon doped boron carbide and its kinetics[J].

Transactions of Nonferrous Metals Society of China, 2000, 10(1): 37–42. |

| [21] |

MAQUEDA P, LUIS P M, JOSE M C, et al. Kinetics of the initial stage of sintering from shrinkage data: Simultaneous determination of activation energy and kinetic model from a single non-isothermal experiment[J].

Journal of the American Ceramic Society, 2002, 85(4): 763–768. |

| [22] |

SATO E, CARRY C. Effect of powder granulometry and pretreatment on sintering behavior of submicron-grained-alumina[J].

Journal of the European Ceramic Society, 1995, 15(1): 9–16. DOI: 10.1016/0955-2219(95)91294-X. |

| [23] |

FANG T T, SHIUE J T, SHIAU F S. On the evaluation of the activation energy ofsintering[J].

Materials Chemistry and Physics, 2003, 80(1): 108–113. |

| [24] |

ZUO F, SAUNIER S, MEUNIER C, et al. Non-thermal effect on densification kinetics during microwave sintering of α-alumina[J].

Scripta Materialia, 2013, 69(4): 331–333. DOI: 10.1016/j.scriptamat.2013.05.016. |

| [25] |

CHEN C, WEI S Z, XU L J, et al. Sintering and kinetics of Al2O3/Mo nanometer powders by molding formation[J].

The Chinese Journal of Nonferrous Metals, 2013, 23(10): 2817–2824. DOI: 10.1016/S1003-6326(13)62802-2. |

2019, Vol. 10

2019, Vol. 10