| 三价铬电沉积过程强化规律研究 |

铬镀层具有优良的光亮性、耐蚀性和耐磨性,作为装饰性镀层(厚度<3 μm,如应用在汽车、摩托车、卫浴、五金工具等)和功能性镀层(厚度>20 μm,如应用在活塞、模具、轴承类等),具有广泛的应用.传统镀铬技术为六价铬电镀工艺,即以铬酐为铬源进行电镀.电镀液中六价铬含量高,在电镀过程中,约有40%~50%的铬酸随酸雾或镀件清洗水排出,是铬盐应用过程中最主要的铬污染排放源.

三价铬的毒性仅为六价铬的1%,三价铬电镀被认为是一种环境友好的电镀工艺,且具有深镀能力和均镀能力好、结晶速度快、阴极电流效率高等优点,近年来受到越来越多的关注.目前,三价铬电镀装饰性铬镀层方面已经逐步开始规模化应用,然而在电镀功能性厚铬方面,国内尚未完全实现实质性突破.

三价铬电镀厚铬的困难在于阴极-溶液界面OH-积累,导致Cr(Ⅲ)离子的羟连反应,阻碍了铬电沉积反应的正常进行.减少界面处OH-有2个途径:①促进生成的OH-的转化;②促进OH-由界面向溶液主体的传递.因此,为了获得厚铬镀层,研究者尝试使用镀液流动[1-6]、超声搅拌[7-9]、电磁搅拌[10-11]、脉冲电镀[12-16]等技术强化界面传质以制备厚铬镀层.研究发现,在大多数体系中搅拌对稳定铬电沉积速率作用不大[17-18].

脉冲电镀是电镀领域一项较新的技术,其主要用来促进电极界面处的传质[19].在脉冲电镀时,由于关断时间的存在,被消耗的金属离子能够及时扩散到阴极附近,从而使阴极附近的金属离子浓度得以恢复.镀液流动是一种强化电镀过程传质的传统手段,镀液快的流动可以减薄边界层,强化阴极表面副产物的传递. Mcdougall等[4]曾报道在氯化铬-氨基乙酸体系,镀液流动有助于电沉积厚铬镀层,但尚未进行系统研究.文中采用脉冲电镀和镀液流动电镀的手段,来促进阴极副产物的传质,并对比考察了脉冲电镀和镀液流动电镀各参数对镀层的沉积速率和外观的影响,分析了制备厚铬镀层过程中的限制性因素和规律.

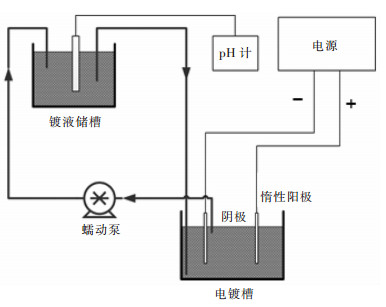

1 实验 1.1 流动电镀实验装置镀液流动电镀实验装置如图 1所示.采用数显蠕动泵(BT-200,上海楚定分析仪器有限公司)实现镀液流动,并保持电解槽中镀液量恒定,利用pH计(PHG-210C,博海科技)监测镀液pH变化.

|

| 图 1 镀液流动电解实验装置示意 Fig. 1 Shematic diagram of electrodeposition equipment with bath flowing |

1.2 镀液组成与电镀条件

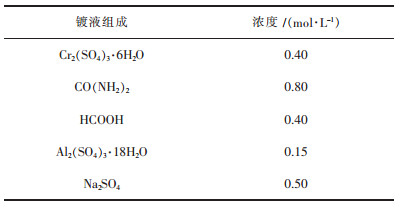

电镀溶液组成如表 1所列.除Cr2(SO4)3·6H2O为化学纯外,所用试剂均为分析纯.镀液用去离子水配制,用pH计测定镀液的pH值,用稀硫酸和氢氧化钠溶液调节pH值.所用阴极为1 cm×1 cm抛光铜片,阳极采用3 cm×3 cm的Ru-Ti惰性涂层阳极.铜基底首先用去离子水清洗、干燥,再经电抛光,水洗、干燥后备用.电沉积前,基底须先用10%盐酸浸泡5 min.其中电抛光溶液成分为磷酸:水(2:1),操作规范为在衬底抛光面积1~5 cm2时,在1.5 V下电抛光10 s.

| 表 1 三价铬镀液组成及电镀条件 Table 1 Composition of Cr(Ⅲ) baths and deposition conditions of Cr coatings |

|

| 点击放大 |

采用恒流电源控制电流密度进行电镀,电流密度为20 A/dm2,温度为室温,电解液pH为1.5.脉冲电流通过电化学工作站(CHI 760C,上海辰华仪器有限公司)的Multi-step current方法实现.三价铬电沉积反应如(1)所示

|

(1) |

镀层平均厚度用称重法测量.先将沉积有铬镀层的镀件用去离子水清洗干净后,干燥,称重;再用50%盐酸将镀件浸泡10 min使铬镀层溶解,用去离子水清洗干净,干燥,称重.铬的电沉积速率按式(2)计算:

|

(2) |

式(2)中,ν表示铬镀层的沉积速率(cm/min);m为镀层的质量(g);ρ为铬的密度(7.19 g/cm3);A为基底面积(cm2);t为通电时间(s).

2 三价铬电镀过程中阴极副产物的作用为了研究三价铬电镀过程中强化阴极副产物传递对电镀过程及铬镀层的影响,首先需要了解各副产物在铬电沉积过程中的作用.三价铬电沉积过程产生的副产物主要3种:OH-、二价铬离子和三价铬离子羟聚物.电镀过程中,这3种副产物在阴极-镀液界面的浓度较镀液主体中要高很多.其中,三价铬离子羟聚物会吸附在阴极表面阻碍铬沉积的进行,是造成三价铬电镀不能持续、稳定进行的直接原因.而OH-和二价铬离子的浓度则对三价铬离子羟聚物的数量与聚合程度有重要影响,且这两种离子同时也会参与铬的沉积反应.

1)OH-的存在有利于生成高活性的二价铬络合物Cr(OH)L+,从而加速二价铬离子的电还原.但同时,高pH下,三价铬离子更易生成多聚物,阻碍铬离子的还原.

2)吸附在阴极表面的二价铬离子可能进一歩还原为金属铬,但同时也可能脱附.因此,阴极-溶液界面的二价铬离子浓度升高,有利于提高阴极表面二价铬离子的吸附量,加快铬的沉积速率.然而,二价铬离子的存在,同时也可以催化三价铬离子的羟基聚合反应,这又不利于铬的电沉积.

通过上述分析可以发现,OH-和二价铬离子浓度增加会同时加速三价铬离子的聚合和铬的电沉积.三价铬离子羟聚物的增加却会阻碍三价铬离子的电还原.因此,只有当阴极-溶液界面中OH-和二价铬离子浓度在一定范围内,使三价铬离子羟聚物能够传递到溶液主体而不致浓度过高影响主反应;同时二价铬离子的电还原能够快速、顺利进行.此时,三价铬的持续、稳定电沉积才有可能实现[20].

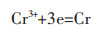

3 三价铬脉冲电沉积研究 3.1 脉冲电沉积机理分析脉冲电镀是电镀工业中的一种常用技术,可控制参数包括导通时间ton、关断时间toff、峰值电流密度ip、平均电流密度im等(如图 2),因此通过调控上述参数有望实现对三价铬电镀过程及镀层的调节.脉冲电镀过程中电沉积主要发生在导通时间内.在这段时间内,三价铬活性络合物向阴极界面扩散,吸附在电极上,进而电还原为二价铬活性络合物.二价铬活性络合物中一部分继续还原为金属铬,另一部分则会从电极表面脱附.在铬离子反应的同时,氢离子也会在阴极上还原,将导致阴极-溶液界面区域pH值升高.二价铬离子和OH-都会促进界面处低溶解度的多羟基聚合物的生成,阻碍铬沉积的正常进行[20].在关断时间内,没有电化学还原反应发生,主要进行镀液中离子的传递.在三价铬电镀中,二价铬离子传递和还原通常为控制步骤[21],所以三价铬离子向阴极-溶液界面的传递可以不予考虑.因此,主要考虑如下传递过程:

|

| 图 2 单向脉冲波形 Fig. 2 Waveform of unidirectional pulses |

1)OH-向溶液主体的传递和三价铬离子多羟基聚合物向溶液主体的传递,均可减少阴极界面上对铬沉积有阻碍作用的副产物,因此有利于铬沉积的连续进行.

2)在关断时间,沉积过程中生成的二价铬络合物逐渐从阴极上脱附,并传递到溶液主体.在此过程中,阴极区没有新的二价铬离子生成,因此二价铬离子浓度必然降低.这样,就会比连续电镀损失更多的二价铬离子,不利于铬的电沉积.

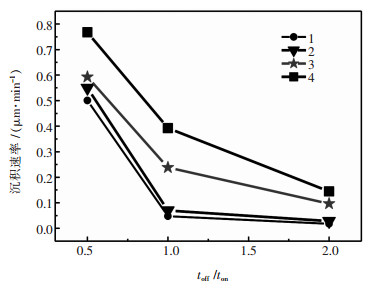

3.2 脉冲电镀对铬电沉积的影响规律图 3所示为脉冲通断比与铬电沉积速率的关系.可以看出,在导通时间一定时,增加关断时间将会降低铬电沉积速率.当导通时间一定时,阴极-溶液界面所积聚的OH-和二价铬活性络合物也一定,关断时间延长则使这些物质在阴极界面的浓度逐渐降低.但是,要使铬电沉积在较高的电流效率下进行,必须要使阴极界面的OH-维持在一定水平.另外,二价铬离子作为铬沉积的重要中间产物,其向溶液主体的扩散,也会随着关断时间的延长而增多.因此延长关断时间不利于三价铬的瞬时高效电沉积.

|

| (1) ton=0.1 s;(2) ton=0.2 s;(3) ton=0.5 s;(4) ton=1.0 s 图 3 脉冲通断比与铬电沉积速率的关系 Fig. 3 Correlation between chromium deposition rate and pulse off-time |

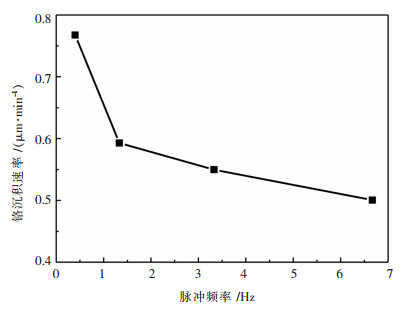

由图 3中还可得知,当toff/ton一定时,导通时间越长,铬电沉积速率越高.由图 4也可以观察到这一趋势,这是因为在同样的总导通时间下,脉冲周期长,电流变换的频率小,其二价铬损失量也相应地少.所以,在同样的toff/ton时,延长脉冲周期和减小脉冲频率有利用铬镀层的高速沉积.

|

| 图 4 脉冲频率与铬电沉积速率的关系 Fig. 4 Correlation between chromium deposition rate and pulse frequency |

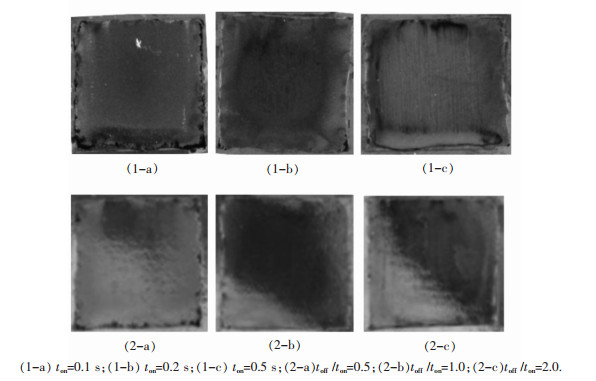

图 5所示为不同脉冲控制参数对铬镀层外观的影响.对比同一行的镀层照片,可以发现减小toff/ton可以使镀层分布更为均匀.这是因为在关断时间较长的情况下,当重新开始通电时,阴极-溶液界面处二价铬活性络合物的浓度较低.只有当二价铬活性络合物积累到一定量方可电沉积出镀层,而且镀层中心区电流密度偏低,这些都势必会降低镀层中心区的铬电沉积速率.因此,关断时间越长,镀层均匀性越差.比较图 5中右边一列,则可发现,延长导通时间可以减弱这一趋势.可以推断,在同样的脉冲频率下,导通时间越长越有利于镀层的均匀分散.以上研究结果说明,在脉冲电镀条件下,镀层的外观与铬电沉积电流效率都差于恒电流电镀,因此如果要保持高电流效率与镀层质量,不适合采用脉冲电镀.

|

| 图 5 脉冲导通时间和通断比对镀层外观的影响 Fig. 5 Effect of pulse off-time and on-time on the appearance of chromium coatings |

4 镀液流动对铬电沉积的影响规律

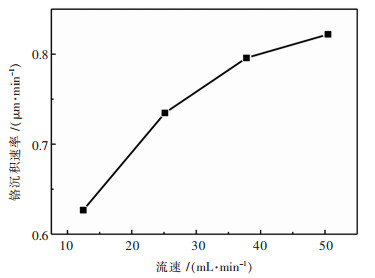

图 6所示为镀液流速对铬电沉积速率的影响.由图 6可知,铬的电沉积速率随镀液流动速率增大而提高.流速增大,可以减小流动边界层的厚度,因此有利于阴极界面与溶液主体间的传质.电沉积过程中产生的阻碍铬电沉积的副产物会更多地传递到溶液主体.同时,阴极表面又随时进行着H+和三价铬活性络合物的电化学反应.因此,在阴极-溶液界面处,OH-可以保持在一个较镀液主体高,且有利于三价铬离子电沉积的浓度[22],同时又不致于生成过多的三价铬离子羟聚物阻碍铬的沉积.反应中生成的三价铬离子羟聚物会加快扩散到镀液主体,因此有利于提高铬的电沉积速率.另外,由图 6中也可以看到,当镀液流动速度较高时,铬电沉积速率的增长速率变小,因此铬电沉积速率必然存在一极限,并不能随镀液流动速度的增加而线性增大.

|

| 图 6 镀液流动速率与铬电沉积速率的关系 Fig. 6 Correlation between chromium deposition rate and flow rate of bath |

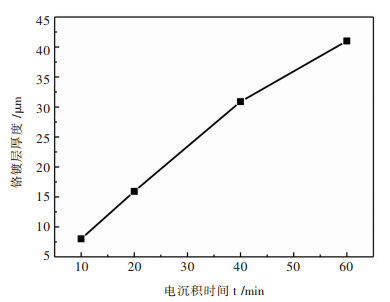

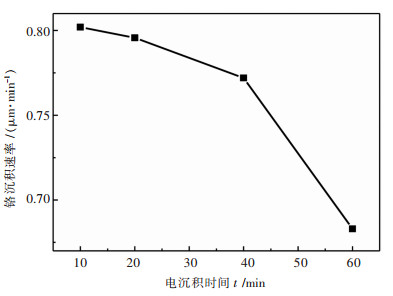

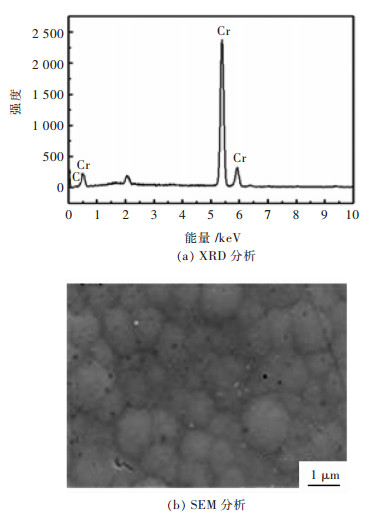

图 7所示为在镀液流动条件下,铬镀层厚度随电沉积时间的变化曲线.可以看出在流动条件下,电沉积60 min,可以获得41 μm的厚铬镀层.这主要是由于电镀过程,镀液不断流出电镀体系,并有新的镀液不断补充进来,因此电镀体系中镀液主体保持稳定.同时,正如上面所分析,阻碍铬电沉积的副产物会进入镀液主体,进而随之流出电镀体系.这样,既保证了镀液主体的稳定,又减小了阴极-溶液界面的副产物浓度.因此,铬的电沉积过程可以持续稳定地进行,从而获得厚铬镀层.然而,由图 8可以看到,铬电沉积速率仍然随着电镀时间的增大而减小.进一步对铬镀层结构和表面形貌进行表征,如图 9所示.根据XRD分析(图 9(a)),仅存在铬的衍射峰,碳含量约为4.5%.根据SEM照片发现(图 9(b)),镀层由胞状晶粒组成,具有平整致密的表面.

|

| 图 7 电沉积时间与铬镀层厚度的关系 Fig. 7 Correlation between thickness of chromium coating and electrodeposition time |

|

| 图 8 电沉积时间与铬沉积速率的关系 Fig. 8 Correlation between chromium deposition rate and electrodeposition time |

|

| 图 9 铬镀层XRD和SEM分析 Fig. 9 XRD pattern (a) and SEM image (b) of Cr coating |

5 结论

1)脉冲电镀可以促进三价铬电镀过程中的副产物向镀液主体的传递,理论上有利于铬电镀的持续进行.然而,研究发现,脉冲电镀过程,延长关断时间和脉冲频率均会显著降低三价铬电沉积速率.当导通时间为0.1 s,断通比为2时,沉积速率仅为0.018 μm/min,难以获得铬镀层.因此,单从电沉积速率和镀层均匀性的角度考虑,文中所用的三价铬镀液不宜采用脉冲电镀.

2)镀液流动可以维持电镀过程镀液的稳定性,并加快阻碍铬电沉积的副产物向溶液主体的传递.增大镀液流动速度,可以显著增大三价铬电镀速率.随电镀时间增加,可以实现三价铬持续电镀,但电沉积速率明显降低.当镀液流速为50 mL/min,20 A/dm2直流电镀60 min时,可获得厚度为41 μm、表面平整致密的铬镀层,沉积速率可达到0.68 μm/min,镀层中碳含量为4.5%.因此,镀液循环流动是三价铬电镀厚铬的一个可行方案.

| [1] |

MOHAN S, SARAVANAN G, RENGANATHAN N G. Comparison of chromium coatings and electrochemical behaviour with direct current and pulse current deposition in trivalent chromium formate urea bath as alternative to conventional Cr coatings[J].

Surface Engineering, 2011, 27(10): 775–783. DOI: 10.1179/174329408X326335. |

| [2] |

ALMAZÁN-RUIZ F J, CABALLERO F V, CRUZ-DÍAZ M R, et al. Scale-up of rotating cylinder electrode electrochemical reactor for Cu(Ⅱ) recovery: Experimental and simulation study in turbulence regimen[J].

Electrochimica Acta, 2012, 77(30): 262–271. |

| [3] |

DANILOV F I, PROTSENKO V S. Kinetics and mechanism of chromium electroplating from Cr(Ⅲ) baths[J].

Protection of Metals, 2001, 37(3): 223–228. DOI: 10.1023/A:1010490126064. |

| [4] |

MCDOUGALL J, EL-SHARIF M, MA S. Chromium electrodeposition using a chromium (Ⅲ) glycine complex[J].

Journal of Applied Electrochemistry, 1998, 28(9): 929–934. DOI: 10.1023/A:1003403203094. |

| [5] |

刘牡丹, 刘勇, 陈志强, 等. 添加剂对铜镍电镀污泥中重金属矿化的影响[J].

有色金属科学与工程, 2018, 9(6): 60–64.

|

| [6] |

徐志峰, 赵洪兴, 王成彦, 等. 由混合电镀污泥硫酸浸出液选择性沉淀分离铬的研究[J].

有色金属科学与工程, 2015, 6(5): 7–11.

|

| [7] |

CHOI Y, HAHN Y S, SEONG B S, et al. Study of the effect of ultrasonic agitation on the defects size in electro-deposited chromium layer by small-angle neutron scattering[J].

Physica B: Condensed Matter, 2006, 385-386(15): 911–913. |

| [8] |

ZENG Z, YU Y, ZHANG J. Electrochemical corrosion behavior of carbon nanotube-doped hard chromium coatings electrodeposited from Cr(Ⅲ) baths[J].

Journal of The Electrochemical Society, 2009, 156(4): C123–C123. DOI: 10.1149/1.3073550. |

| [9] |

ZENG Z, ZHANG J. Electrodeposition and tribological behavior of amorphous chromium-alumina composite coatings[J].

Surface and Coatings Technology, 2008, 202(12): 2725–2730. DOI: 10.1016/j.surfcoat.2007.10.008. |

| [10] |

吴慧敏.全硫酸盐体系三价铬电镀铬的研究[D].武汉: 武汉大学, 2004.

http://www.cnki.com.cn/article/cjfdtotal-whdy200402012.htm |

| [11] |

吴慧敏, 康健强, 左正忠, 等. 全硫酸盐体系三价铬电镀铬的研究[J].

武汉大学学报(理学版), 2004, 50(2): 187–191.

DOI: 10.3321/j.issn:1671-8836.2004.02.012.

|

| [12] |

REZAEI-SAMETI M, NADALI S, RAJABI J, et al. The effects of pulse electrodeposition parameters on morphology, hardness and wear behavior of Nano-structure Cr-WC composite coatings[J].

Journal of Molecular Structure, 2012, 1020(8): 23–27. |

| [13] |

ADELKHANI H, ARSHADI M R. Properties of Fe–Ni–Cr alloy coatings by using direct and pulse current electrodeposition[J].

Journal of Alloys and Compounds, 2009, 476(1/2): 234–237. |

| [14] |

冯辉, 袁萍萍, 张琳, 等. 脉冲电镀铬的研究现状与展望[J].

电镀与精饰, 2010, 32(1): 20–23.

DOI: 10.3969/j.issn.1001-3849.2010.01.006.

|

| [15] |

ETMINANFAR M R, SOHI M H. Corrosion resistance of multilayer coatings of nanolayered Cr/Ni electrodeposited from Cr(Ⅲ)-Ni(Ⅱ) bath[J].

Thin Solid Films, 2012, 520(16): 5322–5327. DOI: 10.1016/j.tsf.2012.03.127. |

| [16] |

DANILOV F I, PROTSENKO V S, GORDIIENKO V O, et al. Electrodeposition of nanocrystalline chromium-carbon alloys from electrolyte based on trivalent chromium sulfate using pulsed current[J].

Protection of Metals and Physical Chemistry of Surfaces, 2012, 48(3): 328–333. DOI: 10.1134/S2070205112030057. |

| [17] |

肖超, 曾理, 李义兵, 等. 磷酸盐沉淀法除铬热力学研究[J].

有色金属科学与工程, 2017, 8(5): 103–108.

|

| [18] |

吴青谚, 张贵. 从镍电镀污泥回收的硫酸镍溶液的深度净化[J].

有色金属科学与工程, 2016, 7(5): 26–32.

|

| [19] |

向国朴.

脉冲电镀的理论与应用[M]. 天津: 天津科学技术出版社, 1989.

|

| [20] |

IBRAHIM S K, WATSON A, GAWNE D T. The role of formic acid and methanol on speciation rate and quality in the electrodeposition of chromium from trivalent electrolytes[J].

Transactions of the IMF, 1997, 75(5): 181–188. DOI: 10.1080/00202967.1997.11871169. |

| [21] |

PROTSENKO V S, DANILOV F I. Kinetics and mechanism of chromium electrodeposition from formate and oxalate solutions of Cr(Ⅲ) compounds[J].

Electrochimica Acta, 2009, 54(24): 5666–5672. DOI: 10.1016/j.electacta.2009.04.072. |

| [22] |

KUZNETSOV V V, VINOKUROV E G, KUDRYAVTSEV V N. Kinetics of electroreduction of Cr3+ ions in sulfate solutions[J].

Russian Journal of Electrochemistry, 2001, 37(7): 821–825. |

2019, Vol. 10

2019, Vol. 10