| 含砷废渣处理现状及研究进展 |

砷在自然界中广泛存在,其化合物具有很强的毒性,当砷化合物进入人体后,不仅会对人的神经造成损伤,还会给呼吸系统带来刺激和病变,甚至会引起癌变,对人的身体健康有重大威胁.自然环境中的砷不会随时间而逐渐消失,而是会随着食物链在生物体内富集,在受含砷废渣污染的地区,居民会慢性砷中毒,甚至会引起肝脏、肌肤等产生癌变[1].

砷在自然界中主要以硫化物形式与金、铜、铅、锡、锌、镍、钴等矿伴生[2-3].含砷废渣来源主要包括:矿石开采过程中遗留尾矿,金属冶炼过程中产生的含砷烟灰、砷碱渣等废渣,含砷废水和废酸处理后得到的沉渣等.来源不同的含砷废渣中砷存在形式也不完全相同,如金属冶炼过程中砷多以氧化物形式挥发存在于含砷烟尘中,以硫化物或砷酸盐形式存在于含砷废水、废酸经沉淀处理后得到的沉渣中[4-6].

据统计,全球每年由于人类活动排入环境中的砷约为120万吨[7],我国每年随有色矿山开采出的砷资源量有数万吨,其中只有20%左右进入冶炼厂,被废弃于选矿尾砂中的砷占总采出量的70%左右,进厂的砷又受到冶炼工艺水平限制和砷价格低迷等影响,大约只能回收10%左右,大量砷以含砷废渣形式堆存[8].进入冶炼烟尘、废水中砷回收利用也较少,大部分转为含砷固体废物和直接产生的含砷废物一起堆存.据统计,我国目前每年产生含砷废渣50余万吨,现已囤积200余万吨[1],简单堆存会造成二次污染,因此含砷废渣的无害化资源化问题已经刻不容缓.

目前含砷废渣的处理方法主要有2种:一种是采用稳定化/固化法处理含砷废渣,即用惰性材料将砷包裹以防止砷泄露或将砷转化成化学性质稳定的砷酸盐形式存放;另一种是对含砷废渣进行资源化利用,回收利用废渣中含有的砷及其他有价金属,以实现含砷废渣无害化和资源化利用的双重目的.

1 含砷废渣固化法/稳定化含砷废渣的固化法/稳定化是通过利用惰性材料包裹住含砷废渣中砷,使其拥有良好的密封性或改变废渣中砷存在形式使其以砷酸盐等化学性质稳定的形式存在.通过固化稳定使含砷废渣的化学性质更加稳定,降低了砷等重金属的浸出率,满足长期堆存而又不会发生砷的二次污染的要求.

目前,工业上常见的砷固化方法主要为:水泥固化、地聚合物固化、火法固化等几种[9-15],除了上述常用的固化方法外,还有学者利用药剂稳定,合成臭葱石等方法来处理含砷废渣.

1.1 水泥固化法水泥是工业处理危险废物最常用的固化剂,许多危险废物都能采用水泥作为稳定剂,在工业处理含砷废渣中水泥固化也应用得十分广泛.水泥固化原料廉价易得,工艺对设备要求不高、工业操作也很方便、生产成本相对较低,此外水泥固化得到的固化体的强度高,耐久耐热性也比较良好.其固砷原理经Coussy[16]、Dermatas等[17]研究认为,水泥固化处理含砷废渣的机理有2种解释:一是利用了硅酸盐水泥基凝胶材料水化后生成的Ca(OH)2和砷发生沉淀反应,生成了溶度积较小Ca-As化合物,如Ca3(AsO4)2·xH2O、Ca5(AsO4)3OH、Ca4(OH)2(AsO4)2·4H2O等,实现了含砷废渣的化学稳定;二是硅酸盐水泥基凝胶材料经水化后对砷有化学吸附和物理包裹作用,从而实现了对含砷废渣的固化处理.

Yuan-Cheng Li等[13]提出了使用由熔渣,水泥熟料和石灰石组成的渣基固化剂来稳定砷污泥的方法.结果表明,黏合剂成分为冶炼炉渣、水泥熟料、石膏污泥、石灰石,其较优质量比为70:13:12:5,当黏结剂与砷含量为6.81%的砷污泥按1:1的质量比混合后,在25 ℃下保温28 d,浸出砷含量始终低于GB 5085.3—2007《危险废物鉴别标准》的浸出毒性鉴别标准值5 mg/L.

Yuying Zhang等[18]研究发现精细研磨的高炉矿渣和烟气脱硫石膏的混合物可用作水泥来固化砷含量为3.94%的锌冶炼含砷尾渣.研究结果表明,用60%高炉渣,30%碱性氧气炉钢渣和10%石膏与含砷废渣混合得到固化体,固化时间为7 d和28 d的固化体的砷浸出浓度均低于GB 5085.3—2007《危险废物鉴别标准》的浸出毒性鉴别标准值5 mg/L.

但水泥固化体存在耐久性不好的缺陷,固化体经过长期堆存,在大气二氧化碳和水分的作用下,砷等重金属离子浸出率会逐步升高,易造成二次污染,若采用涂层处理则会提高成本,此外水泥固化体的增容比较高,填埋固溶体所需土地逐渐增多[14].

1.2 地聚合物材料固砷地聚合物材料是指由铝硅酸盐矿物、碱性激发剂、外加剂等组成的胶凝材料,最早由法国科学家Davidovits[19]发明.和一般的硅酸盐水泥相比,地聚合物材料的抗腐蚀性、耐久性更加良好[20, 21].

史桂杰等[22]将砷含量为7.63%的含砷废渣和粉煤灰、磷渣按质量比30:60:40混匀,再加入4%模数为1.2的水玻璃浇筑震荡成型后经养护即实现了含砷废渣固化.通过对得到的固化体进行XRD和SEM检测可以发现固化体结构紧密,砷和地聚合物材料中的Ca2+、Al3+结合形成Ca3(AsO4)2和AlAsO4等溶解度很小的盐,经浸出实验,砷的浸出浓度为2.4 mg/L,低于GB 5085.3—2007《危险废物鉴别标准》的浸出毒性鉴别标准值5 mg/L.

Jung-Wook[23]等使用普通硅酸盐水泥(OPC)和高炉矿渣(SG)的混合物对含砷废渣进行固化,在含砷废渣和水泥炉渣混合物比为7:3,含水量为20%时固砷效果最好,砷的可浸出性降低至76%~99%,均符合韩国废物管理法和危险废物材料指南.

罗中秋等[24]针对砷含量为48.61%的含砷烟尘将粉煤灰、磷渣、矿渣等材料经过预处理后制备得到的低温陶瓷凝胶材料作为固化剂进行固化处理,并且利用碱和硫酸盐等作为激发剂提高固化体的胶凝效果.通过实验研究表明:当含砷烟灰掺量在40%以下,对As的固化率可达到97%以上,对Cu、Zn的固化效果也十分良好.所得到的固化体通过SEM分析可知含砷烟尘和凝胶材料结合紧密,经XRD分析可知砷的存在形式由As2O3转变成为难溶性的Ca-Fe-As盐或无定型形式,化学性质十分稳定.

地聚合物材料来源广泛,成本也较低,但地聚合物材料种类繁多,在实际应用中受重金属配入量、铝硅酸盐矿物种类、碱激发剂类型及掺入量等因素影响,因此,怎么挑选合适的地聚合物材料是该方法面临的主要问题[25].

1.3 火法烧结固化法火法烧结固化是通过煅烧含砷废渣,改变废渣中砷的存在形式,使其从非晶或低晶形式转变为稳定的晶型,实现了含砷废渣的稳定化[26],但是通过火法烧结处理含砷废渣可能会引起砷的挥发,造成二次污染.

王文绍等[27]利用差热和XRD对经过煅烧的工业砷酸钙渣(砷含量7%~8%)进行分析,通过研究发现,在400~800 ℃温度区间内,随着温度逐渐升高,结晶水被脱除,非晶质的砷酸钙渣向晶质转变,相对应经过煅烧后砷的浸出溶度在该温度区间内随温度升高而逐渐降低,在600~700 ℃之间浸出浓度最低,砷浸出浓度低于0.5 mg/L,低于GB 5085.3—2007《危险废物鉴别标准》的浸出毒性鉴别标准值5 mg/L,因此采用中温固化可较好地实现砷酸钙渣的无害化处理.

李玉虎[28]使用马弗炉分别将低铅、锌砷酸钙渣在800 ℃焙烧2 h,通过XRD检测发现原来砷酸钙渣中无定型的砷经焙烧后主要以Ca5(AsO4)3OH的稳定晶型形式存在.焙烧后的砷酸钙渣砷含量为18.86%,将其和pH为5的醋酸按照10:1的质量比混合浸泡80 h,通过检测分析,溶液中砷浓度为2.6 mg/L,低于GB 5085.3—2007《危险废物鉴别标准》的浸出毒性鉴别标准值5 mg/L,因此高温热处理可以有效的对砷酸钙渣进行固化处理.

Qiong Lu等[29]采用CaO中温煅烧法稳定硫化砷渣,研究表明较优反应条件为将氧化钙和硫化砷渣按照As/Ca摩尔比为1:8混合,在550 ℃下煅烧2 h,煅烧过程中形成了砷酸钙,其浸出浓度为4.08 mg/L,低于GB 5085.3—2007《危险废物鉴别标准》的浸出毒性鉴别标准值5 mg/L.

1.4 其他方法Liu D G[30]等利用铜渣、中和污泥和水泥熟料,在铜渣用量40%,中和污泥用量10%,水泥熟料用量50%,研磨时间1.5 h,水-黏合剂比为0.25的条件下,28 d黏合剂的无侧限抗压强度(UCS)达到43.24 MPa.然后,使用黏合剂固化/稳定含砷废渣,当黏合剂与含砷废渣的质量比为5:5时,砷也得到有效固化和稳定,渗滤液中砷浓度低于GB 5085.3—2007《危险废物鉴别标准》的浸出毒性鉴别标准值5 mg/L.

药剂稳定是利用砷会和硫化物、磷酸盐、碱等发生反应,改变含砷废渣中砷的化学形式,使其以稳定的络合物形式存在,从而实现含砷废渣的稳定化处理[31-35].罗道成[36]用氯化亚铁处理砷含量41.7 g/kg的含砷废渣,研究结果表明,在较优工艺条件下,废渣中砷基本保持稳定,在pH=6.5~7.5范围内,As的浸出浓度小于2.5 mg/L,低于GB 5085.3—2007《危险废物鉴别标准》的浸出毒性鉴别标准值5 mg/L.

臭葱石在自然环境中能稳定存在,Xiao-bo MIN等[37]利用碱浸出含砷废物得到碱浸液,使用FeSO4作为铁源,通过合成晶体臭葱石沉砷,在Fe(Ⅱ)/As(Ⅴ)摩尔比为1.5,空气流量≥120 L/h,反应温度80~95 ℃,pH为3~4的条件下,转化形成稳定的晶形臭葱石,浸出臭葱石中As的浓度小于2 mg/L,低于GB 5085.3—2007《危险废物鉴别标准》的浸出毒性鉴别标准值5 mg/L.

2 含砷废渣的资源化处理大多含砷废渣中含有铜锌等有价金属,是不可忽视的重要资源,单纯固化堆存有价金属损失较大.此外砷在合金材料、半导体材料、医药等领域都有所应用[38],所以应当充分考虑含砷废渣的回收利用价值,采用资源回收技术以达到资源利用和污染治理的双重目的.

目前针对含砷废渣有火法焙烧和湿法处理2种方法.火法焙烧通过氧化焙烧、还原焙烧、真空焙烧等不同的焙烧工艺处理含砷废渣,火法焙烧砷多以As2O3形式被直接回收[39].湿法处理是通过酸浸、碱浸、盐浸等方式将砷从含砷废渣中分理出来,再制成不同产品进行回收[40].

2.1 火法处理含砷废渣砷的氧化物沸点较低,因此通过氧化焙烧、还原焙烧和真空焙烧等方式使砷以氧化物形式产出得到粗白砷[41].国内外有多家冶炼厂采用此法回收白砷,如我国云锡冶炼厂将砷含量为14%~18%的熔融析出渣进行焙烧处理,将得到的烟尘通入电热回转窑中进行二次挥发,可以制得纯度为97%左右的精白砷.

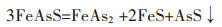

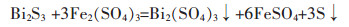

火法焙烧的原理其反应方程式如下:

|

(1) |

|

(2) |

|

(3) |

火法焙烧适合处理砷含量在10%以上的含砷废渣,并且每次处理物料的量会十分大,效率高.但同时该方法成本较高,并且由于是高温操作,易造成砷的挥发,形成二次污染[42].

2.2 酸浸法处理含砷废渣酸浸法是用硫酸、硝酸等对含砷废渣进行处理,而后再进一步处理得到精白砷等产品.酸浸法有硫酸酸浸法、硝酸氧化酸浸法、砷酸酸浸法等,最常用的是硫酸酸浸法.酸浸法不会产生有毒气体,相较于火法焙烧对环境更加友好,但是酸浸法对生产装置的要求更高,使得成本较高.

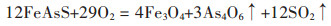

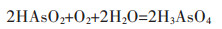

李岚等[43]采用加压氧化浸出处理砷含量为10.59%的硫化砷渣,该工艺利用工业氧进行加压,控制氧分压在550 kPa,采用浓度为21.5%的硫酸作为浸出剂,在150 ℃下浸出5 h,砷的浸出率可达到97.68%,浸出母液用SO2还原得到HAsO2,而后冷却得到白砷,再进一步精炼得到精白砷,具体反应方程式如下:

|

(4) |

|

(5) |

该工艺加速了浸出过程,减少了液固分离次数,无尾气排放,能耗较低,浸出液的成分较简单,处理也更方便.

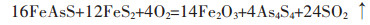

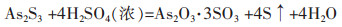

陈维平等[44]针对处理含砷废水得到的硫化砷渣(砷含量为49.23%),采用浓度在80%以上的浓硫酸进行处理.将浓硫酸和硫化砷渣按照液固质量比6:1在密闭容器中混合,在140~180 ℃温度下反应2~3 h后,硫化砷渣中的硫以单质形式存在,经过固液分离将得到的母液冷却结晶,可以得到粗白砷,再经清水洗涤可得到纯度在99.4%左右的精白砷,砷的总回收率也达到95.3%,实现了硫化砷渣的回收利用,主要化学反应式为:

|

(6) |

|

(7) |

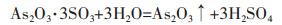

硫酸铜置换法是一种资源化处理硫化砷渣相当成熟的工艺,该工艺是利用CuSO4将硫化砷渣中的砷置换出来后得到亚砷酸溶液,再通入空气将得到的HAsO2氧化生成H3AsO4,最后通入SO2还原得到产品白砷[45].

日本住友公司冬予冶炼厂就是采用该工艺处理硫化砷渣以生产白砷,工艺包括置换浸出、氧化浸出、还原结晶3个工序,最终可得到纯度在99%以上的白砷,再经过氯化—蒸馏—氢气还原进行进一步精炼得到高纯单质砷.

该工艺技术成熟,操作过程安全环保,通过将砷和其他重金属离子分离,使得到的产品纯度高.我国江铜集团也于1992年从日本引进该方法投产制取白砷,但是该方法的铜用量较大,成本较高,工艺流程也比较复杂[46].

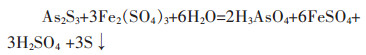

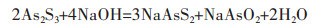

2.4 高价铁盐浸出法处理含砷废渣该方法利用了Fe2(SO4)3、FeCl3等高价铁盐中Fe3+的氧化性,将硫化砷渣中的砷和硫分别氧化生成砷酸和单质硫,而后通入SO2气体,还原砷酸得到亚砷酸,再经冷却结晶后制得粗白砷,结晶后液中Fe2+经氧化后生成Fe3+可实现循环利用[47].

我国白银公司采用硫酸铁两段浸出工艺处理硫化砷渣,一段浸出中将硫酸铁和硫化砷渣按照液固质量比(9~10):1混合后控制温度在90 ℃,反应1 h后砷以砷酸形式进入到溶液中;二段浸出是为了避免一段浸出液中的Fe3+生成不溶的铁钒,同时还可以提高砷的浸出率,二段浸出控制温度在50 ℃,反应1 h后砷的浸出率可达98.10%,滤液中的砷酸通入二氧化硫气体还原后再经冷冻结晶可制得白砷[48],该工艺的主要反应原理如下:

|

(8) |

|

(9) |

硫酸铁法相比于其他湿法处理硫化砷渣的方法,产品质量良好,对废渣中有价资源的综合利用程度更高,对环境也更加友好,经济效益良好.但是该工艺后续工艺流程比较复杂,还需要砷铁分离等步骤,生产成本较高.

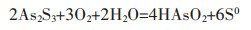

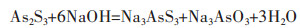

2.5 碱浸法处理含砷废渣碱浸法是在富氧条件下用NaOH溶液将硫化砷渣氧化后得到Na3AsO3,再根据企业需求,采用不同工艺进行后续处理.其主要反应原理如下:

|

(10) |

|

(11) |

Yu G L等[49]研究了用碱浸法从砷含量为10.92%的含砷废渣中提砷.经过试验研究表明在温度140 ℃,NaOH浓度150 g/L,氧分压0.5 MPa,液固比为5:1的条件下,砷的提取率最大可达到99.10%.而后再通入SO2还原可制得具有规则八面体形状的三氧化二砷.

Xueyi Guo等[50]开发了用NaOH-Na2S浸出体系(2.5 mol/L NaOH和0.2 mol/L Na2S混合得到)对冶炼厂砷含量为6.86%的粉尘中的砷进行选择性提取.研究表明在液固比为5,温度为90 ℃,浸出时间为2 h的较优浸出条件下,砷浸出率超过90%,得到砷酸钠溶液后添加过量的CaO将砷酸钠转化为Ca-As化合物.再利用稀H2SO4制备得到H3AsO4溶液,用H2SO3进一步还原成HAsO2,然后将还原溶液浓缩,得到的As2O3以八面体形式结晶.该过程将有害物质转化为有价值的物质,实现了砷的资源化回收.

碱浸法可应用于多种含砷废渣的资源化处理,相较于其他工艺,碱浸法工艺流程较短,操作简单,对环境也没有危害,但是采用该方法的中间反应较多,导致了产物的纯度偏低,并且大量使用氢氧化钠,生产成本过高.

3 问题与展望随着冶金、化工等产业的不断发展,含砷废渣的排放及污染问题日益受到人们关注.目前针对含砷废渣,还是以传统的稳定化/固化法为主,但固定效果不好,容易发生二次污染;而其他方法如火法焙烧等,这些方法虽然处理含砷废渣量大又能回收砷资源,但是同样存在着环境污染严重的缺点;含砷废渣处理过程中亟需一种高效率、低成本的除砷方法与技术.

近年来,国内外学者在火法还原处理含砷废渣方面做了大量工作,取得了一定效果.火法还原处理含砷废渣是一种前沿且较有前途的除砷方法,具有高效、经济、无二次污染等优势,最终直接得到的单质砷产品.笔者认为,未来含砷废渣处理的研究工作可以从以下两个方面开展:

1)处理时应区分对待高砷废渣与低砷废渣,根据砷含量及形态不同采取相应工艺,并加强多种方法之间的结合,特别是湿法和火法的衔接,利用不同方法之间的共性与优势,寻找一种能够较好处理含砷废渣的工艺.

2)充分研究含砷废渣火法还原的机理,结合不同含砷废渣的特点,研究不同还原体系下含砷废渣无害化处理的差异性,寻找最优的还原体系和还原条件,实现对工业含砷废渣的无害化处理.

| [1] |

蒋中国.

有色冶金中砷污染的控制[M]. 成都: 四川大学出版社, 2014: 1-5.

|

| [2] |

TONG Y, ZHEN N, HU Y H, et al. Arsenic(Ⅴ) adsorption on ferric oxyhydroxide gel at high alkalinity for securely recycling of arsenic-bearing copper slag[J].

Applied Surface Science, 2019, 478: 213–220. DOI: 10.1016/j.apsusc.2019.01.249. |

| [3] |

张喆秋, 袁露成, 黄林青, 等. 砷、锑、铋在铜冶炼过程中的分布及其在冶炼副产物中的回收综述[J].

有色金属科学与工程, 2019, 10(1): 22–26.

|

| [4] |

石靖, 易宇, 郭学益. 湿法冶金处理含砷固废的研究进展[J].

有色金属科学与工程, 2015, 6(2): 14–20.

|

| [5] |

廖家隆, 张喆秋, 陈丽杰, 等. 含砷废水处理研究进展[J].

有色金属科学与工程, 2018, 9(1): 86–91.

|

| [6] |

唐敏康, 陈苹, 许建红, 等. Fe(Ⅱ)-H2O2不同温度浸润改性活性炭吸附去除水中砷(Ⅴ)[J].

有色金属科学与工程, 2014, 5(4): 66–70.

|

| [7] |

赵金艳, 王金生, 郑骥. 含砷废渣的处理处置技术现状[J].

资源再生, 2011(11): 58–59.

|

| [8] |

魏梁鸿, 周文琴. 砷矿资源开发与环境治理[J].

国土资源导刊, 1992(3): 259–262.

|

| [9] |

赵金艳, 王金生, 郑骥. 含砷废水、废渣的处理处置技术现状[J].

北京师范大学学报(自然科学版), 2012, 48(3): 287–291.

|

| [10] |

叶雪均, 丰章发, 刘丽, 等. 某高硫砷铁矿降砷工艺研究[J].

江西理工大学学报, 2009, 30(3): 10–13.

|

| [11] |

巫瑞中. 石灰-铁盐法处理含重金属及砷工业废水[J].

江西理工大学学报, 2006, 27(3): 58–61.

|

| [12] |

周源, 曾娟, 金吉梅. 氧化-混凝-吸附工艺处理酸性含砷废水实验研究[J].

江西理工大学学报, 2010, 31(3): 1–4.

|

| [13] |

LI Y C, MIN X B, CHAI L Y, et al. Co-treatment of gypsum sludge and Pb/Zn smelting slag for the solidification of sludge containing arsenic and heavy metals[J].

Journal of Environmental Management, 2016, 181: 756–761. DOI: 10.1016/j.jenvman.2016.07.031. |

| [14] |

NAZARI A M, RADZINSKI R, GHAHREMAN A. Review of arsenic metallurgy: treatment of arsenical minerals and the immobilization of arsenic[J].

Hydrometallurgy, 2017, 174: 258–281. DOI: 10.1016/j.hydromet.2016.10.011. |

| [15] |

胡斌. 有色金属行业含砷废弃物处置技术的研究进展[J].

化工环保, 2014, 37(2): 114–118.

DOI: 10.3969/j.issn.1006-1878.2014.02.005.

|

| [16] |

SAMUEL C, DOGAN P, JEROME R, et al. Arsenic speciation in cemented paste backfills and synthetic calcium-silicate-hydrates[J].

Minerals Engineering, 2012, 39(10): 51–61. |

| [17] |

DERMATAS D, MOON D H, MENOUNOU N, et al. An evaluation of arsenic release from monolithic solids using a modified semi-dynamic leaching test[J].

Journal of Hazardous Materials, 2004, 116(1/2): 25–38. |

| [18] |

ZHANG Y Y, ZHANG S Q, NI W, et al. Immobilisation of high-arsenic-containing tailings by using metallurgical slag-cementing materials[J].

Chemosphere, 2019, 223: 117–123. DOI: 10.1016/j.chemosphere.2019.02.030. |

| [19] |

RANGAN B V. Geopolymer concrete for environmental protection[J].

The Indian Concrete Journal, 2014, 88(4): 41–59. |

| [20] |

徐子芳, 杨政, 邹小童, 等. 煤系废物地聚合物稳定/固化重金属离子效果研究[J].

环境科学学报, 2015, 35(3): 812–818.

|

| [21] |

TANG L, HUANG Q, WANG Q Y, et al. Research on corrosion resistance and relevant mechanism of geopolymer concrete and ordinary concrete in the same sulfate solution[J].

Materials Review, 2015(6): 67–71. |

| [22] |

史桂杰, 周新涛, 何欢, 等. 磷渣-粉煤灰基地聚物材料固化含砷废渣[J].

环境工程学报, 2017, 11(1): 546–551.

|

| [23] |

KIM J W, JUNG M C. Solidification of arsenic and heavy metal containing tailings using cement and blast furnace slag[J].

Environ Geochem Health, 2011, 33(Supplement 1): 151–158. |

| [24] |

罗中秋, 周元康, 张召述, 等. 锡冶炼含砷烟尘低温陶瓷固化技术[J].

环境工程学报, 2014, 8(5): 2045–2050.

|

| [25] |

郭晓潞, 张丽艳, 施惠生. 地聚合物固化/稳定化重金属的影响因素及作用机制[J].

功能材料, 2015, 46(5): 5013–5018.

DOI: 10.3969/j.issn.1001-9731.2015.05.003.

|

| [26] |

贾海, 唐新村, 刘洁, 等. 高砷废水处理及含砷废渣稳定化的试验研究[J].

安全与环境工程, 2013, 20(3): 53–57.

DOI: 10.3969/j.issn.1671-1556.2013.03.012.

|

| [27] |

王文绍, 周承泰, 杨德英, 等. 工业砷钙渣的中温固化研究[J].

有色金属工程, 1981(3): 71–75.

|

| [28] |

李玉虎.有色冶金含砷烟尘中砷的脱除与固化[D].长沙: 中南大学, 2012.

http://cdmd.cnki.com.cn/Article/CDMD-10533-1012476323.htm |

| [29] |

LU Q, XIAO H X, DU Y, et al. Using CaO to stabilize arsenic sulfide slag by moderate temperature calcination[J].

Environmental Earth Sciences, 2017, 76(6): 262–267. DOI: 10.1007/s12665-017-6566-0. |

| [30] |

LIU D G, MIN X B, KE Y, et al. Co-treatment of flotation waste, neutralization sludge, and arsenic-containing gypsum sludge from copper smelting: solidification/stabilization of arsenic and heavy metals with minimal cement clinker[J].

Environmental Science & Pollution Research, 2017, 25(8): 1–8. |

| [31] |

杨远强, 王翔, 郭丽莉, 等. 高浓度含砷污泥的药剂稳定化和水泥固化研究[J].

环境科学与管理, 2013, 38(5): 94–99.

DOI: 10.3969/j.issn.1673-1212.2013.05.021.

|

| [32] |

JURATE K, ANDERS L, CHRISTIAN M. Stabilization of As, Cr, Cu, Pb and Zn in soil using amendments-A review[J].

Waste Management, 2008, 28(1): 215–225. DOI: 10.1016/j.wasman.2006.12.012. |

| [33] |

FRIESL-HANL W, PLATZER K, HORAK O, et al. Immobilising of Cd, Pb, and Zn contaminated arable soils close to a former Pb/Zn smelter: a field study in Austria over 5 years[J].

Environmental Geochemistry & Health, 2009, 31(5): 581–594. |

| [34] |

LEE S H, LEE J S, JEONG C, et al. In situ stabilization of cadmium-, lead-, and zinc-contaminated soil using various amendments[J].

Chemosphere, 2009, 77(8): 1069–1075. DOI: 10.1016/j.chemosphere.2009.08.056. |

| [35] |

PATRICIA M, ALICIA F C. Phosphates for Pb immobilization in soils: a review[J].

Environmental Chemistry Letters, 2008, 6(3): 121–133. DOI: 10.1007/s10311-007-0133-y. |

| [36] |

罗道成. 用氯化亚铁稳定化处理含砷废渣的试验研究[J].

矿业工程研究, 2015, 30(4): 68–74.

|

| [37] |

MIN X B, LIAO Y P, CHAI L Y, et al. Removal and stabilization of arsenic from anode slime by forming crystal scorodite[J].

Transactions of Nonferrous Metals Society of China, 2015, 25(4): 1298–1306. DOI: 10.1016/S1003-6326(15)63728-1. |

| [38] |

GRAHAM L, YONGJUN P, DEE B. A review of copper-arsenic mineral removal from copper concentrates[J].

Minerals Engineering, 2012, 36(10): 179–186. |

| [39] |

刘松林, 李江华, 孟文杰, 等. 硫化砷渣的资源化处理技术现状[J].

磷肥与复肥, 2009, 24(4): 60–63.

DOI: 10.3969/j.issn.1007-6220.2009.04.019.

|

| [40] |

马承荣. 含砷废渣资源化利用技术现状[J].

广东化工, 2013, 40(6): 119–120.

DOI: 10.3969/j.issn.1007-1865.2013.06.062.

|

| [41] |

张印.含砷废渣火法资源化过程污染分析及健康风险评估[D].兰州: 兰州大学, 2012.

http://cdmd.cnki.com.cn/article/cdmd-10730-1012372695.htm |

| [42] |

余宝元. 前苏联有色矿冶金工业应用的脱砷工艺[J].

有色矿冶, 1991, 9(1): 33–39.

|

| [43] |

李岚, 燕开喜. 加压氧化浸出处理硫化砷渣[J].

矿冶, 1998(4): 46–50.

|

| [44] |

陈维平, 李仲英, 边可君, 等. 湿式提砷法在处理工业废水及废渣中的应用[J].

中国环境科学, 1999, 19(4): 310–312.

DOI: 10.3321/j.issn:1000-6923.1999.04.006.

|

| [45] |

蒋开喜, 王海北, 王玉芳, 等. 铜冶炼过程中硫化砷渣综合利用技术[J].

有色金属科学与工程, 2014, 5(5): 13–17.

|

| [46] |

刘树根, 田学达. 含砷固体废物的处理现状与展望[J].

湿法冶金, 2005, 24(4): 183–186.

DOI: 10.3969/j.issn.1009-2617.2005.04.002.

|

| [47] |

王青, 廖亚龙, 周娟, 等. 含砷物料制备As2O3的研究进展[J].

环境工程, 2015, 33(3): 97–101.

|

| [48] |

董四禄. 湿法处理硫化砷渣研究[J].

硫酸工业, 1994, 11(5): 3–8.

|

| [49] |

YU G L, ZHANG Y, ZHENG S L, et al. Extraction of arsenic from arsenic-containing cobalt and nickel slag and preparation of arsenic-bearing compounds[J].

Transactions of Nonferrous Metals Society of China, 2014, 24(6): 1918–1927. DOI: 10.1016/S1003-6326(14)63272-6. |

| [50] |

GUO X Y, SHI J, YI Y, et al. Separation and recovery of arsenic from arsenic-bearing dust[J].

Journal of Environmental Chemical Engineering, 2015, 3(3): 2236–2242. DOI: 10.1016/j.jece.2015.06.028. |

2019, Vol. 10

2019, Vol. 10