| 污酸两段硫化除砷工艺 |

2. 易门铜业有限公司,云南 玉溪 651100

2. Yimen Copper Co., Ltd., Yuxi 651100, China

有色冶炼企业在生产中会将烟气回收,用于制酸.在制酸过程中烟气中的重金属元素等污染物会进入其中,并逐渐富集,因此需定期排出部分稀酸,排放出的稀酸,冶炼企业一般称之为“污酸”[1].其中砷含量一般远超排放标准中规定的值(≤0.5 mg/L)[2].污酸已经成为我国砷污染的主要污染源.

砷有剧毒[3],可与细胞中含巯基的酶结合,抑制细胞氧化过程,还能麻痹血管运动中枢,使毛细血管麻痹、扩张及通透性增高[4].另外,砷具有致癌作用及较长潜伏期的长期效应[5].目前国内外关于污酸除砷处理的主要工艺有石灰法、石灰-铁盐法、硫化法、膜处理法、离子交换法等[6-21].有色冶炼企业主要采用石灰中和法和硫化法.但石灰中和法首先是将污酸里面的硫酸中和了,不能回收利用,而且往往不能彻底脱砷,处理过的污水还是无法直接排放,还会产生大量的中和渣,中和渣危害性大,处理难度也大.而目前使用硫化法除砷的,大多采用固体硫化钠进行处理,生产成本高,而且会引入新的杂质(Na+等)进入溶液之中,处理后溶液硬度过大.

因此,寻找一种新的工艺,既能处理含砷污酸,使其含砷量达标,又可降低废渣量,同时还能降低生产成本,具有非常重要的意义.考虑到硫化钡的化学性质,反应产物为硫酸钡沉淀,不会引入难处理阳离子,同时硫酸钡可回收用于制取硫化钡,笔者创新利用硫化钡作为除砷剂,采用两段工艺,研究了污酸的除砷效果.

1 实验 1.1 实验原理本实验利用硫化钡作为除砷试剂,采用化学沉淀法研究其对含砷废水的去除效果.除砷实验分2段工艺进行:

一段间接硫化沉砷工艺:硫化钡与过量稀硫酸反应放出硫化氢气体,并将其导入污酸中进行硫化除砷.

二段直接硫化沉砷工艺:硫化钡直接加入一段除砷尾液中进行硫化除砷.

两段工艺都是分2步进行:首先是BaS和H+反应,放出H2S气体,H2S再与污酸中的砷离子反应,生成硫化物沉淀.

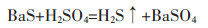

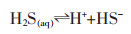

硫化钡与酸反应的主要化学式如下:

|

(1) |

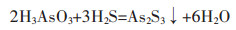

硫化氢与砷的主要反应化学式如下:

|

(2) |

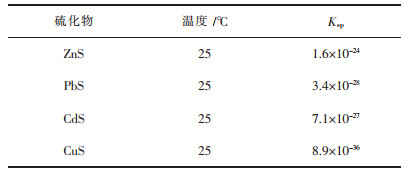

这2个反应都是自发且放热的反应,因而此工艺除砷可以进行. H2S气体还会与污酸中其它重金属离子反应,生成硫化物沉淀,主要硫化物的溶度积如表 1所列.

| 表 1 硫化物的溶度积 Table 1 Solubility product of sulfide |

|

| 点击放大 |

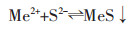

污酸中发生的硫化沉淀反应,以二价金属离子为例,存在如下的平衡反应.

|

(3) |

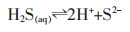

Ksp(MeS)=[Me2+][S2-],溶液中[S2-]由以下电离反应决定:

|

(4) |

其电离常数K1=[HS-][H+]/[H2S(aq)]

|

(5) |

其电离常数K2=[H+][S2-]/[HS-]

|

(6) |

其电离常数K3=K1·K2=[S2-][H+]2/[H2S(aq)],则

|

(7) |

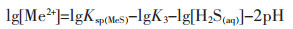

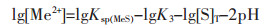

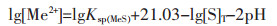

溶液中硫的总浓度[S]T=[H2S(aq)]+[HS-]+[S2-],在常温(25 ℃)下,当溶液pH<6左右时,[HS-]、[S2-]很小,可以近似地认为[S]T≈[H2S(aq)].因此

|

(8) |

当温度为25 ℃时,

K1=1.32×10-7,K2=7.08×10-15,则K3=9.35×10-22,有

|

(9) |

同理,25 ℃时,对于Me2S3型硫化物,有

|

(10) |

由此可知,对于硫化物沉淀,溶液中金属离子平衡浓度随pH值的升高而降低,随总的硫浓度[S]T的升高而降低.根据平衡计算可知,除砷效果不仅与硫化剂所带到溶液中的S2-的浓度有关,pH也对除砷效果有影响.在一定范围内,溶液中的pH越大,除砷率越高,但是当pH过高时,砷可能会发生返溶.经过前期探索实验可知,污酸酸度较高(83.26 g/L),一段工艺不会引入碱性物质,污酸浓度不会增加,同时由于硫化氢的进入而有所下降;二段工艺所投加的硫化钡为弱碱性,且投入的量较小,尚不能完全改变溶液的酸碱性,经处理过的溶液还是呈酸性,硫化剂一直在酸性环境下进行反应,酸度对除砷率的影响不大.

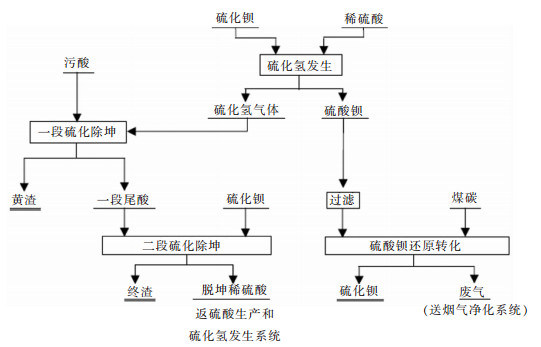

1.2 实验药品硫化钡(山东西亚化学工业有限公司);98%浓硫酸(江西洪都生物化学公司);本实验所用污酸取自某铜冶炼厂,其原始成分如表 2所列.

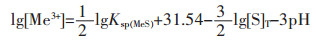

| 表 2 污酸的原始成分 Table 2 Original ingredients of waste acid |

|

| 点击放大 |

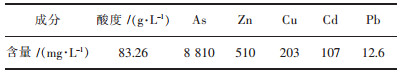

1.3 实验流程

实验流程如图 1所示,首先利用过量稀硫酸与硫化钡反应放出硫化氢气体,然后将生成的硫化氢气体通入污酸中进行硫化沉砷,通过控制硫化钡投药量,反应时间以及反应温度达到较优条件,此为一段工艺;接着渣水分离,获得沉砷后的一段尾液,向其中直接投入硫化钡,进行二次沉砷,确保外排水含砷量达国家排放标准.实验的关键点是充分利用硫化氢中的S2-进行除砷,考虑到硫化氢的逸散,两段工艺都应该在密闭装置中进行.实验的创新点在于采用硫化钡作为除砷剂,一段工艺中的除砷剂生成的硫酸钡易于获得(过滤、烘干即可),可送入回转窑进行碳热还原制取硫化钡,实质上只消耗了低价格的煤和硫酸,让钡进行循环来制取硫化氢气体,大大降低了硫化处理成本,且不会引入新的杂质离子进入溶液中.

|

| 图 1 污酸除砷工艺流程 Fig. 1 Flow chart of arsenic removal from waste acid |

1.4 验前分析

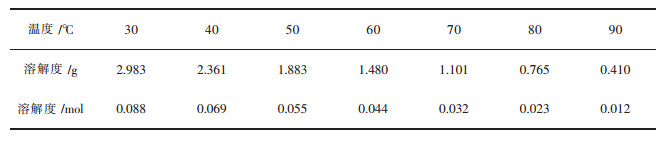

硫化氢在水中的溶解度随温度的升高而降低,在1个标准大气压下具体溶解度见表 3.

| 表 3 硫化氢气体在1 kg水中的溶解度 Table 3 Solubility of hydrogen sulfide gas in one kilogram of water |

|

| 点击放大 |

故为了减小一段工艺中硫化氢的溶解损失,同时结合生产实际,硫化氢发生器中温度保持在70 ℃较为合适.

2 结果与讨论 2.1 一段间接硫化沉砷实验取2个三口烧瓶,三口烧瓶A中注入300 mL污酸,三口烧瓶B中加入BaS,通过长颈分液漏斗向其中注入稀硫酸,将产生的硫化氢气体导入三口烧瓶A中,用来沉砷.通过控制反应条件,确定较优工艺.

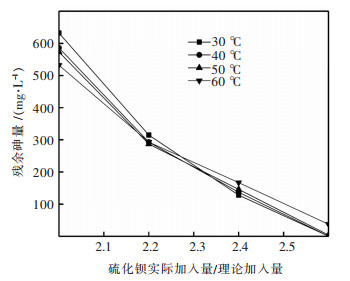

2.1.1 硫化钡投药量与反应温度对一段除砷率的影响分A、B、C、D 4组实验:三口烧瓶中注入300 mL污酸,A组在30 ℃,B组在40 ℃,C组在50 ℃,D组在60 ℃下反应60 min,改变BaS的投药量,实验结果如图 2所示.

|

| 图 2 硫化钡加入量与反应温度对脱砷率的影响 Fig. 2 Effect of barium sulfide addition and reaction temperature on arsenic removal rate |

由图 2数据可知:同一实验温度下,随着硫化钡投药量的增加,残余砷量持续减少,这与式(10)相符,溶液中砷离子平衡浓度随总的硫浓度[S]T的升高而降低,当硫化钡投药量达到2.4倍时,再过多投药,虽可继续降低污酸含砷量,但污酸含砷量此时已经较低,硫化钡投药量过大,造成浪费,故硫化钡投药量为2.4倍较合适;当硫化钡投药量较低时,此时除砷不完全,增加反应温度有利于降低污酸含砷量,当硫化钡投药量较高时,降低反应温度有利于脱砷率的提升,这是因为除砷反应为放热反应,升高温度此时不再利于反应进行,同时温度升高,部分砷化物返溶,故可在较低温度下进行除砷反应,但结合表 3考虑,温度越低,硫化氢的溶解度就越大,故为充分利用硫化氢气体,温度设为50 ℃较适宜.

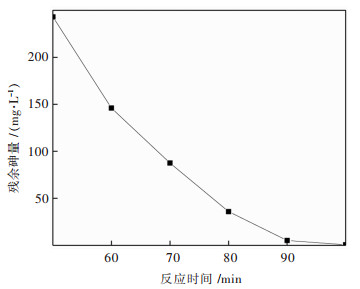

2.1.2 反应时间对一段除砷率的影响三口烧瓶中注入300 mL污酸,硫化钡投药量为2.4倍,反应温度为50 ℃,改变反应时间,实验结果如图 3所示.

|

| 图 3 反应时间对脱砷率的影响 Fig. 3 Effect of reaction time on arsenic removal rate |

由图 3可知:在实验条件下,在一定反应时间内,随着反应时间的增加,残余砷量持续减少,当达到一定脱砷率时,随着反应时间的延长,残余砷量趋于稳定,这是因为生成的硫化氢逐渐减少,同时除砷反应基本完成.若采用一段工艺,时间大于90 min较合适,但考虑到二段工艺的直接法除砷,为保证有足够的砷形成渣进而沉降下来,减小沉降时间,反应时间控制在80 min较好.

综上,一段工艺条件为:硫化钡投药量为2.4倍,反应温度50 ℃,反应时间为80 min,此时一段尾液含砷量从8 810 mg/L降至50 mg/L以下,除砷率为99.43%.此法相比传统硫化法,污酸体系未引入新的杂质离子,减轻了后续处理压力,同时生成物硫酸钡易于获得(过滤、烘干即可),纯度高,可再生为硫化钡实现除砷剂的循环利用或用于制作脱模剂,大大降低了企业生产成本;此法相比于石灰-铁盐法,渣量明显降低,此段工艺处理1 m3污酸出渣量低于16 kg,而采用石灰-铁盐法处理1 m3污酸产渣大于60 kg(污酸砷含量:7.4 g/L)[22].

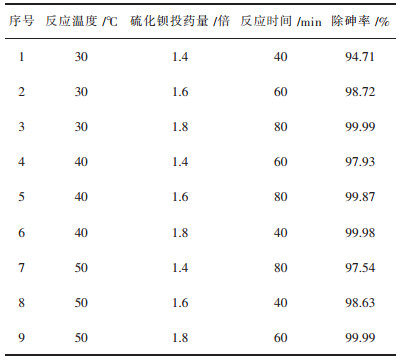

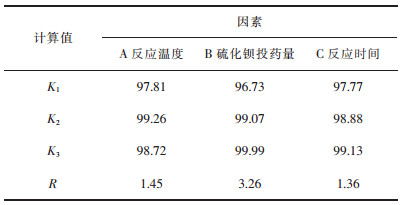

2.2 二段直接硫化沉砷实验 2.2.1 正交试验研究通过查阅相关文献及前期探索实验,影响除砷率的因素主要有硫化钡投药量,反应时间及温度,故设立3因素3水平正交试验,研究它们对脱砷实验的影响.取一个三口烧瓶,向其中注入300 mL污酸,将污酸中的砷全部换算为相当的所需加入硫化钡的量,并将硫化钡按一定的配比一次性加入烧瓶中,及时塞好瓶塞.结果如表 4,表 5所列.

| 表 4 正交实验结果 Table 4 Results of orthogonal experiment |

|

| 点击放大 |

| 表 5 正交分析结果 Table 5 Results of orthogonal analysis |

|

| 点击放大 |

因素A反应温度的极差:1.45;因素B硫化钡投药量的极差:3.26;因素C反应时间的极差:1.36,由此可知硫化钡投药量对污酸除砷影响最大,然后是反应温度,反应时间的影响最小.

2.2.2 单因素实验研究取一个三口烧瓶,向其中注入50 mL一段尾液,将尾液中的砷全部换算为相当的所需加入硫化钡的量,并将硫化钡按一定的配比一次性加入烧瓶中,及时塞好瓶塞.通过控制反应条件,确定较优工艺.

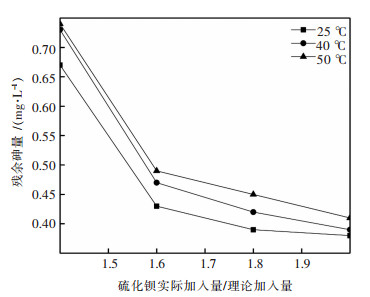

1)硫化钡加入量和反应温度对直接法除砷率的影响.分Ⅰ、Ⅱ、Ⅲ 3组实验:三口烧瓶中注入50 mL一段尾液,Ⅰ组在室温下(25 ℃),Ⅱ组在35 ℃,Ⅲ组在45 ℃下反应60 min,改变BaS的投药量,实验结果如图 4所示.

|

| 图 4 硫化钡加入量对脱砷率的影响 Fig. 4 Effect of barium sulfide addition on arsenic removal rate |

由图 4可知:在同一温度条件下,随着BaS的加入,残余砷量持续减少,这与式(10)相符合,溶液中砷离子平衡浓度随总的硫浓度[S]T的升高而降低,当BaS的投药量达到一定程度时,基本完成除砷,硫化钡加入量为1.6倍即可达到较为理想的除砷率.在同一硫化钡投药量下,降低温度有利于沉砷的进行,与脱砷为放热反应有关,故可以在室温下进行二段实验.

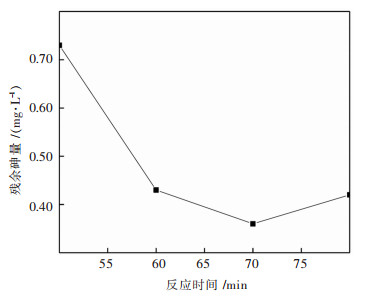

2)反应时间对直接法除砷率的影响.三口烧瓶中注入50 mL一段尾液,硫化钡投药量为1.6倍,在室温(25 ℃)下进行,改变反应时间,实验结果如图 5所示.

|

| 图 5 反应时间对脱砷率的影响 Fig. 5 Effect of reaction time on arsenic removal rate |

由图 5数据可知:在实验条件下,在一定反应时间内,随着反应时间的增加,残余砷量持续减少,但达到一定程度时,随着反应时间的延长,残余砷量反而上升,这是因为脱砷基本完成,随着时间的延长,部分砷返溶,故为达国家排放标准,时间控制在60 min即可.

综上,二段工艺条件为:硫化钡投药量为1.6倍,室温,反应时间为60 min,此时二段尾液中砷含量达国家排放标准.此法工艺简单,对比传统石灰中和法,除砷效果显著,同时结合一段工艺可大大降低渣量,减小了企业堆渣压力.

3 结论1)采用硫化钡作为除砷剂,采取2段工艺,研究了硫化钡投药量,反应时间以及反应温度对沉砷效果的影响,确定一段工艺条件为:硫化钡投药量为2.4倍,反应温度50 ℃,反应时间为80 min;二段工艺条件为硫化钡投药量为1.6倍,室温,反应时间为60 min.可将污酸中砷降至国家排放标准,综合除砷率99.99%以上.

2)一段工艺中污酸除砷后的渣量较小,同时硫化钡反应后的产物硫酸钡与渣不接触,可直接过滤获得硫酸钡沉淀,将其烘干可用来制作脱模剂或者重新制取硫化钡,实现硫化钡的循环利用,而得到的硫化砷渣(砷滤饼)可用于制取三氧化二砷[23],从而减小企业环保压力.

3)二段工艺中硫化钡消耗量较少,生成物硫酸钡不溶物比重大,对砷有助沉作用,沉砷后液不含阳离子,除砷效果明显,工艺较为简单.

4)通过正交实验,确定污酸除砷影响因素由高到低为:硫化钡投药量>反应温度>反应时间.

| [1] |

邵立南, 邵立南, 杨晓松. 有色金属冶炼污酸处理技术现状及发展趋势[J].

有色金属工程, 2013, 3(5): 59–60.

DOI: 10.3969/j.issn.2095-1744.2013.05.015.

|

| [2] |

GB25467-2010, 铜、钴、镍工业污染物排放标准[S].

|

| [3] |

张学洪, 朱义年, 刘辉利.

砷的环境化学作用过程研究[M]. 北京: 科学出版社, 2009.

|

| [4] |

TOM K. HEI, METKA FLIPIC. Role of oxidative damage in the genotoxicity of arsenic[J].

Free Radical Biology and Medicine, 2004, 5(37): 574–581. |

| [5] |

李远, 刘起展. 砷化物所致细胞恶性转化的信号通路研究进展[J].

中华预防医学杂志, 2011, 45(7): 657–660.

DOI: 10.3760/cma.j.issn.0253-9624.2011.07.019.

|

| [6] |

李正权, 王博. 大冶有色冶炼厂污酸处理工艺改造实践[J].

硫酸工业, 2014(5): 47–49.

DOI: 10.3969/j.issn.1002-1507.2014.05.015.

|

| [7] |

易求实. 三段石灰-铁盐法处理高砷污酸[J].

硫酸工业, 2012(1): 46–48.

DOI: 10.3969/j.issn.1002-1507.2012.01.015.

|

| [8] |

郭莉, 杜冬云. 低浓度含砷污酸处理工艺的比较研究[J].

环境工程学报, 2013, 7(3): 1005–1009.

|

| [9] |

王新文. 西北铅锌冶炼厂酸性废水处理研究[J].

有色金属工程, 1998(4): 126–129.

|

| [10] |

易求实, 杜冬云, 鲍霞杰, 等. 高效硫化回收技术处理高砷净化污酸的研究[J].

硫酸工业, 2009(6): 6–10.

DOI: 10.3969/j.issn.1002-1507.2009.06.002.

|

| [11] |

许小燕, 曾玲, 肖圣雄, 等. 高砷污酸处理技术的改进[J].

湘南学院学报, 2013(2): 122–125.

|

| [12] |

李迪汉. 铅锌冶炼烟气制酸废水处理工艺研究[J].

湖南有色金属, 2005, 21(3): 30–32.

DOI: 10.3969/j.issn.1003-5540.2005.03.010.

|

| [13] |

薛萍. 硫氢化钠法酸性污水除砷探讨[J].

硫酸工业, 1989(4): 57–58.

|

| [14] |

陈正壮, 汪满清. 戈尔膜过滤器在污酸污水处理中的应用[J].

硫酸工业, 2005(2): 41–42.

DOI: 10.3969/j.issn.1002-1507.2005.02.012.

|

| [15] |

王小龙, 张昕红, 缪玉春. 戈尔膜技术处理污酸污水新工艺[J].

矿冶, 2005, 14(3): 72–74.

DOI: 10.3969/j.issn.1005-7854.2005.03.019.

|

| [16] |

SHAO W, LI X, CAO Q, et al. Adsorption of arsenate and arsenite anions from aqueous medium by using metal(Ⅲ)-loaded amberlite resins[J].

Hydrometallurgy, 2008, 91(1): 138–143. |

| [17] |

BALAJI T, YOKOYAMA T, MATSUNAGA H. Adsorption and removal of As(Ⅴ) and As(Ⅲ) using Zr-loaded lysine diacetic acid chelating resin[J].

Chemosphere, 2005, 59(8): 1169–1174. DOI: 10.1016/j.chemosphere.2004.12.007. |

| [18] |

李聪, 钟溢健, 解庆林, 等. 不同吸附材料处理水中砷的效应分析[J].

现代化工, 2018(7): 21–25.

|

| [19] |

廖家隆, 张喆秋, 陈丽杰, 等. 含砷废水处理研究进展[J].

有色金属科学与工程, 2018, 9(1): 86–91.

|

| [20] |

王庆伟, 柴立元, 王云燕, 等. 锌冶炼含汞污酸生物制剂处理新技术[J].

中国有色金属学报, 2008, 18(增刊1): 416–421.

|

| [21] |

郑雅杰, 张胜华, 龚昶. 含砷污酸资源化回收铜和砷的新工艺[J].

中国有色金属学报, 2013(10): 2985–2992.

|

| [22] |

易求实. 三段石灰-铁盐法处理高砷洗气污酸废水[J].

湖北第二师范学院学报, 2011, 28(8): 24–26.

DOI: 10.3969/j.issn.1674-344X.2011.08.009.

|

| [23] |

水志良, 靳珍, 黄卫东.砷滤饼综合利用方法, CN85104205[P].中国: 1986-05-10.

|

2019, Vol. 10

2019, Vol. 10