| CaO-SiO2-Al2O3-CaF2系精炼渣对钢绞线用SWRH82B钢中D类夹杂物的控制研究 |

b. 北京科技大学 钢铁冶金新技术国家重点实验室,北京 100083

b. State Key Laboratory of Advanced Metallurgy, University of Science and Technology Beijing, Beijing 100083, China

拉拔断丝率是钢绞线用钢加工性能的重要衡量指标.由于夹杂物与钢基体的物化性质不一致,不变形硬质夹杂物是拉拔合股过程中的裂纹源,易造成拉拔断丝,严重影响钢材的加工性能.因此,82B钢中夹杂物控制是冶金工作者关心的热点问题.

在常用的分类标准中,按照夹杂物形态与分布的不同,把钢中夹杂物分类为A类(硫化物)、B类(氧化铝)、C类(硅酸盐)、D类(球状氧化物)、DS类(单颗粒球状)[1-2].其中,各类夹杂物对82B拉拔性能的危害等级为:DS类>D类>C类>A类.由于82B钢采用硅锰脱氧,钢中通常不含B类夹杂,而大尺寸DS夹杂经精炼后易上浮去除,因此D类点状不变形夹杂对其拉拔性能的危害最大,复合氧化物夹杂是D类夹杂中最主要的类型.

大量文献报道,熔渣成分对夹杂物中各氧化物的含量及熔点控制有重要意义[3-11],一些合金的加入会促使硅锰脱氧钢中氧化物夹杂中Al2O3组元含量升高[12-13],稀土的加入可以促进夹杂物尺寸减小及其Al2O3、SiO2含量降低[14-15],而细小化的夹杂物可以作为晶内铁素体的形核中心,有细晶强化的作用[16-18],鲜有关于熔渣作为促使尖晶石夹杂生成转变源的报道.通过工业调研,文中分析了国内某厂82B钢的点状不变形夹杂的形貌、尺寸、成分和分布情况;通过钢渣平衡实验,研究了钢中复合氧化物夹杂的成分变化及分布;通过Fact-Sage热力学软件,计算了82B钢中MgO·Al2O3夹杂的生成条件,为实现夹杂物有效控制的精炼渣设计提供了理论依据.

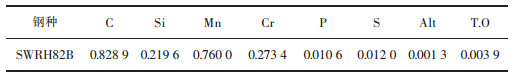

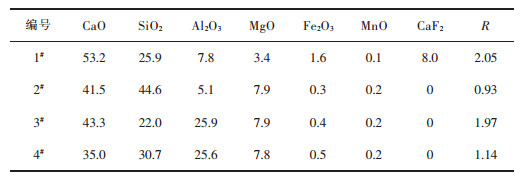

1 实验 1.1 实验原料实验所用钢铁料为钢厂SWRH82钢铸坯料,化学成分如表 1所示.试验设计了如表 2所示的不同成分的精炼渣,根据设计成分采用分析纯化学试剂配制相应熔渣,并经预熔-破碎后在硅钼电阻炉中进行钢渣平衡实验.

| 表 1 SWRH82B钢化学成分/(质量分数,%) Table 1 Composition of SWRH82B Steel /(mass fraction, %) |

|

| 点击放大 |

| 表 2 精炼渣化学成分/(质量分数,%) Table 2 Composition of the refining slag /(mass fraction, %) |

|

| 点击放大 |

1.2 钢渣平衡实验步骤

文中进行了4组试验,即1#、2#、3#和4#.操作步骤为:①对硅钼电阻炉给电升温至1 600 ℃时,通入氩气20 min,排除空气;②将尺寸为21 mm×15 mm×25 mm的60 g钢料和10 g预熔渣料装入MgO坩埚(ϕ26×40,纯度99.99%),外套石墨坩埚,然后放入管式炉;③待钢渣料完全熔清后(20 min),计时反应开始;④反应时间分别达到20 min、40 min、60 min、90 min时,将坩埚取出;⑤在氩气保护下空冷成型,然后水冷至室温.

1.3 钢渣平衡实验分析方法试验结束后,分别收集钢样与熔渣.将钢样打磨至1.3 μm砂纸后抛光,采用MLA250矿相解离分析仪分析钢中的夹杂物,每个试验金相样随机记录20个氧化物夹杂的形貌、成分和尺寸信息,夹杂物尺寸分级为1~3 μm、3~5 μm、5~8 μm、8~15 μm、15~30 μm范围;将熔渣破碎,由100 μm滤网筛选、除铁,采用XRF荧光光谱法分析渣样的成分;从钢样上切取ϕ5×10的钢样棒,打磨去除表面氧化物,再采用EMGA-830氧氮氢分析仪分析钢样钢中T.O含量.

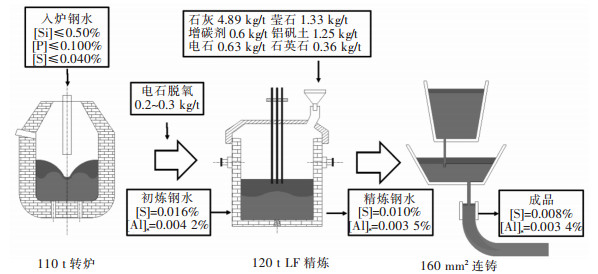

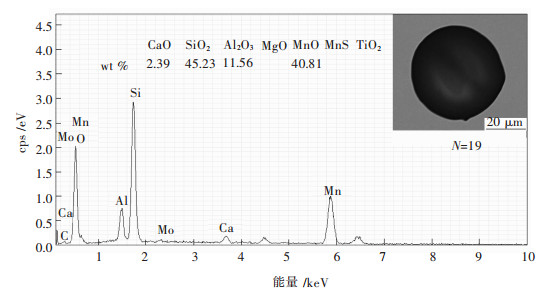

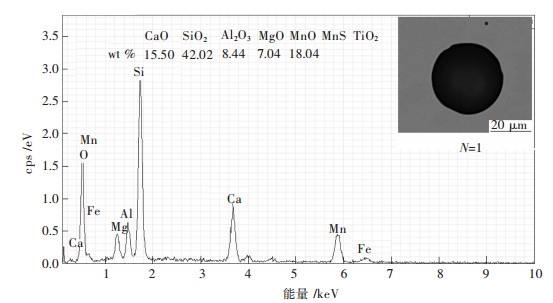

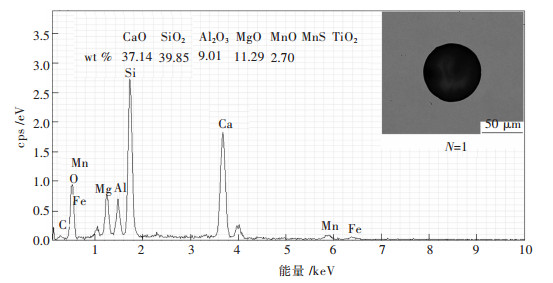

2 结果与讨论 2.1 工业生产中精炼过程夹杂物演变研究国内某厂82B钢生产工艺如图 1所示,将LF进站、LF白渣10 min、LF出站钢样制备成电镜样,采用SEM/EDS观察其氧化物夹杂的形态、尺寸、成分和分布.检测21颗LF进站时的夹杂物,发现钢中的复合氧化物夹杂主要为SiO2-MnO-Al2O3型(N=19),少量为CaO-SiO2-MnO型(N=1)和CaO-SiO2-MgO型(N=1),如图 2~图 4所示.其中,SiO2-MnO-Al2O3型夹杂所含元素与脱氧合金相似,为被铝还原的脱氧产物,硅锰合金为铝的来源[12-13];CaO-SiO2-MnO型夹杂为钙化后的脱氧产物,是渣洗过程中熔渣颗粒与脱氧产物聚合而成;CaO-SiO2-MgO型夹杂与顶渣成分相似,为渣洗过程钢流冲击耐材的残留物.

|

| 图 1 国内某厂82B钢冶炼流程 Fig. 1 Production process of 82B steel in a domestic plant |

|

| 图 2 SiO2-MnO-Al2O3型 Fig. 2 SEM images /EDS of Si-Mn-Al oxide inclusions |

|

| 图 3 CaO-SiO2-MnO型 Fig. 3 SEM images /EDS of Ca-Si-Mn oxide inclusions |

|

| 图 4 CaO-SiO2-MgO型 Fig. 4 SEM images /EDS of Ca-Si-Mg oxide inclusions |

LF过程中,钢中的复合氧化物夹杂全部转变为CaO-SiO2-Al2O3型,典型成分及形貌如图 5所示. LF出站时,钢中的复合氧化物夹杂仍为CaO-SiO2-Al2O3型.经LF处理后,钢中氧化物夹杂中(CaO)inc和(Al2O3)inc组分含量大大升高,夹杂物的尺寸减小明显,但是夹杂物熔点较高.因此,文中通过钢渣平衡实验,拟探索精炼渣成分对降低CaO-SiO2-Al2O3型复合氧化物夹杂物熔点影响,促使夹杂物塑性化.

|

| 图 5 CaO-SiO2-Al2O3型 Fig. 5 SEM images /EDS of Ca-Si-Al oxide inclusions |

2.2 实验室精炼实验研究 2.2.1 钢中全氧含量的变化

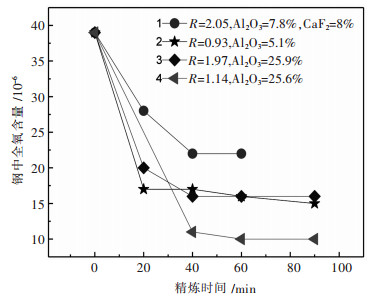

通常把钢中全氧含量作为钢中氧化物夹杂的一个量度.为综合考察精炼渣对钢中夹杂物的整体影响,实验研究了精炼渣成分对82B钢T.O的影响,实验结果如图 6所示.由图 6可见,随着处理时间增加,钢中的T.O均较明显地降低,在反应20~40 min后所有钢样的全氧含量均已达到平衡.因此,该实验条件下,反应的平衡时间为50 min.

|

| 图 6 钢中氧含量随时间的变化 Fig. 6 Effect of refining time on oxide content in steel |

低碱度的精炼渣更有利于夹杂物的去除,如图 6所示,当顶渣Al2O3含量分别为7.8%、5.1%时,随着精炼渣碱度由2.05降低到0.93,T.O降低,且分别稳定在2.2×107和1.6×107,平衡时间也由40 min缩短为20 min;渣中Al2O3能促进夹杂物的去除,如图 6所示,当顶渣碱度分别为2.05、1.97时,随着渣中Al2O3含量由7.8%升高到25.9%,相同的平衡时间下T.O降低,分别稳定在2.2×107和1.6×107;当顶渣碱度分别为0.93、1.14时,随着Al2O3由5.1%升高到25.6%,T.O有相同趋势,分别稳定在1.6×107和1.1×107,平衡时间延长说明高碱度能提高夹杂物的去除速度.实验结果表明,低碱度下钢液的T.O更低,高碱度下钢液的T.O下降更快,而高Al2O3渣更利于夹杂物的去除.

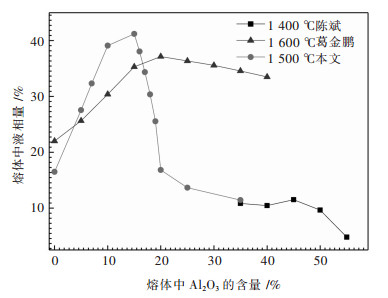

2.2.2 熔体Al2O3含量对体系熔点的影响由文献报道知,熔体中氧化物组分含量对其熔点有显著的影响[7],其中以Al2O3的影响最为明显.因此,文中以SWRH82B钢为基本条件,采用FactSage软件计算熔体中Al2O3组元含量对其熔点的影响,并与以往的研究进行对比,如图 7所示.其中,1 400 ℃条件是陈斌等[11]以低合金高强度钢冶炼为基础的计算结果,1 600 ℃是葛金鹏等[3]轴承钢冶炼为基础的计算结果.由图 7可知,当熔体中Al2O3含量小于20%时,随着熔体中Al2O3含量的增加,82B钢中氧化物熔体的液相量升高;当熔体中Al2O3含量大于20%时,随着熔体中Al2O3含量的增加,熔体的液相量逐渐减少.因此,为控制钢中氧化物夹杂的熔点在较低的区间,常将夹杂物中Al2O3组分的含量控制在20%左右.

|

| 图 7 Al2O3含量对熔体熔点的影响 Fig. 7 Effect of Al2O3 content on melting point of oxide |

2.2.3 渣中Al2O3及碱度对夹杂物的影响

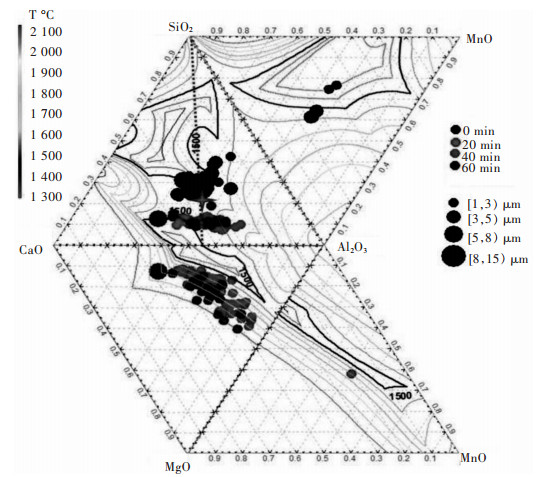

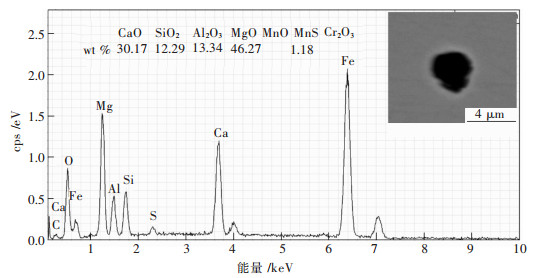

采用SEM/EDS扫描电镜分析钢样,结果显示,含Al2O3较高的顶渣(Al2O3=25.9%)处理后,钢中的复合氧化物夹杂以CaO-MgO-Al2O3型夹杂物为主,该类型夹杂中(SiO2)inc含量为10%左右,分布在如图 8所示的CaO-SiO2-Al2O3三元相图中12CaO·7Al2O3低熔点区域边缘,夹杂物熔点为1 500~1 600 ℃.说明夹杂物成分的分布不仅与脱氧方法有关,还与熔渣组成有直接关系.

|

| 图 8 高Al2O3渣(3#)处理的钢中夹杂物分布 Fig. 8 Distribution of oxide inclusions treat by high Al2O3 slag (3#) |

含Al2O3较低的顶渣(Al2O3=5.1%)处理后,钢中的复合氧化物夹杂由CaO-SiO2-Al2O3型、CaO-SiO2-MgO型和MnO-SiO2-Al2O3型组成,如图 9所示,其中以CaO-SiO2-Al2O3型夹杂物最多. CaO-SiO2-Al2O3型夹杂物主要分布在CaO·2SiO2·Al2O3与CaO·SiO2的共晶线附近的低熔点区[19-22],夹杂物熔点1 300~1 500 ℃;CaO-SiO2-MgO型夹杂物分布在CaO·2SiO2·MgO与CaO·SiO2共晶线附近的低熔点区域,夹杂物熔点1 400~1 500 ℃;MnO-SiO2-Al2O3型夹杂物分布在锰铝榴石初晶区,夹杂物熔点低于1 400 ℃.结果表明,低碱度的熔渣能促进复合氧化物夹杂分布在低熔点区域,使其塑性化成都提高.

|

| 图 9 低Al2O3(2#)渣处理的钢中夹杂物分布 Fig. 9 Distribution of oxide inclusions treat by low Al2O3 slag (2#) |

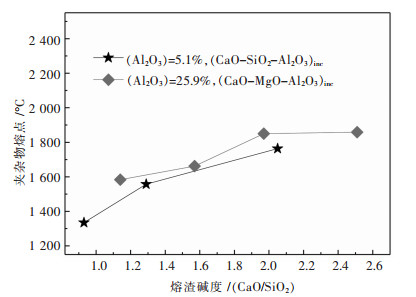

因此,熔渣碱度及Al2O3含量能显著影响复合氧化物夹杂的熔点,将不同碱度和Al2O3含量的精炼渣精炼下所得的夹杂物的平均熔化点汇总如图 10所示,随着顶渣碱度升高,两种主要类型的复合氧化物夹杂的熔点均升高;随着渣中Al2O3含量的升高,钢中夹杂物向熔点更高的类型转变.在本研究的精炼条件下,当精炼渣碱度在0.9~1.0之间、Al2O3含量约为5%时,夹杂物的熔点最低,变形性最好[23].

|

| 图 10 顶渣碱度对主要类型夹杂熔点的影响 Fig. 10 Effect of slag basicity on primary inclusions melting point |

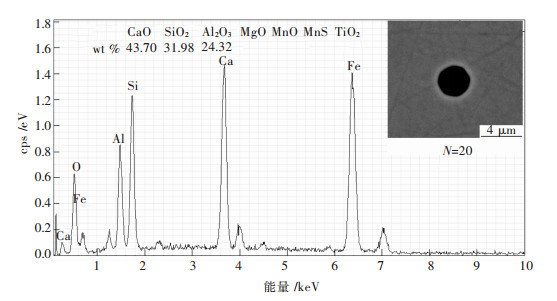

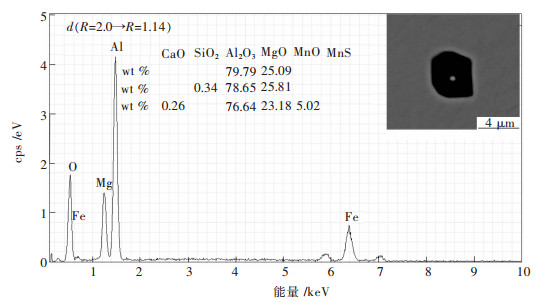

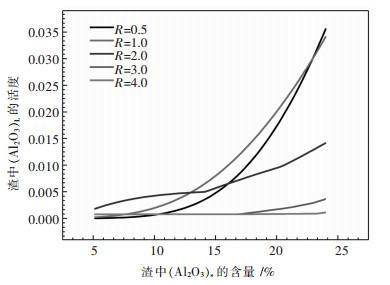

当熔渣碱度较高时(R>2.5),硫分配系数升高,钢液中的硫含量降低,从而会使夹杂物中(MnS)inc含量偏低;其次,随着碱度升高,熔渣熔点升高,在添加如铝矾土或萤石等促熔剂的同时,钢中的夹杂物的成分和性能也被影响.当Al2O3含量相同时,随着顶渣碱度降低(R<2.0),渣中MgO和Al2O3活度升高,熔渣对含MgO和Al2O3耐材的侵蚀加剧,从而导致钢液中MgO·Al2O3型夹杂物生成.实验中,当顶渣组成为R=1.14、Al2O3=25.6%时,由于低碱度高铝渣对耐材的侵蚀,钢液中存在MgO·Al2O3夹杂物生成,如图 11~图 12所示.由此可见,在82B钢工业生产过程中,需谨慎采用铝矾土调渣,严格控制渣中的Al2O3含量,避免后期变渣而降低顶渣碱度时产生MgO·Al2O3型夹杂物.

|

| 图 11 MgO·Al2O3型夹杂物 Fig. 11 SEM images /EDS of MgO·Al2O3 inclusions |

|

| 图 12 渣中(Al2O3)S含量对a(Al2O3)L的影响 Fig. 12 Effect on a(Al2O3)L by (Al2O3)S content in slag |

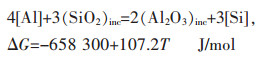

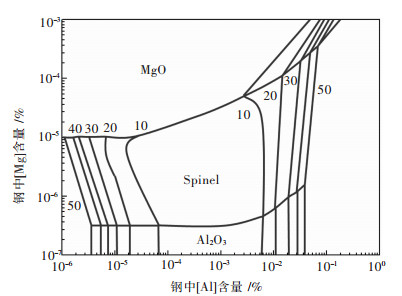

采用FactSage软件对82B钢中MgO·Al2O3尖晶石夹杂物的生成进行相图计算,结果如图 13所示.由相图分析可知,当氧含量为2.0×10-5时,若钢液中[Mg]、[Al]的含量分别为3.2×10-7~1.0×10-4和2.0×10-8~3.2×10-7,即可生成MgO·Al2O3尖晶石型夹杂物.所以,当顶渣组成为R=1.14、Al2O3=25.6%时,由于夹杂物与钢液间发生如式(1)所示的反应[24],夹杂物中(Al2O3)inc组元含量升高、(SiO2)inc组元含量降低.而且,随着反应进行,[Al]含量降低,钢液成分进入生成MgO·Al2O3尖晶石型夹杂物的稳定区;当顶渣组成为R=1.97、Al2O3=25.9%时,由于碱度对渣中a(Al2O3)L、a(SiO2)L活度的影响,夹杂物的(Al2O3)inc、(SiO2)inc有相同的变化趋势,但是却未生成MgO·Al2O3尖晶石型夹杂物;当精炼渣组成为R=0.93、Al2O3=5.1%时,未出现MgO·Al2O3尖晶石型夹杂物.综上,在相同碱度下,当渣中(Al2O3)s升高,促使(Al2O3)L活度升高,导致铝从熔渣向钢液传质,导致钢中局部铝含量升高,从而使该区域钢液成分进入尖晶石稳定区.

|

(1) |

|

| 图 13 MgO·Al2O3型夹杂物生成稳定相图 Fig. 13 Phase diagram of the formation of MgO·Al2O3 inclusions |

2.2.4 渣中CaF2对夹杂物的影响

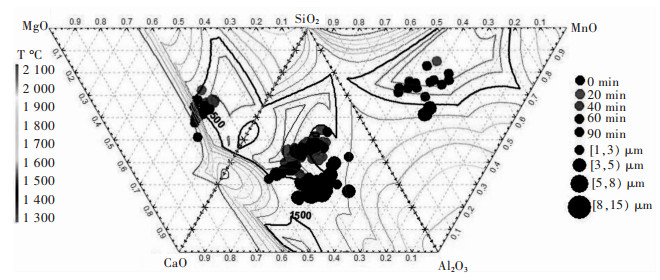

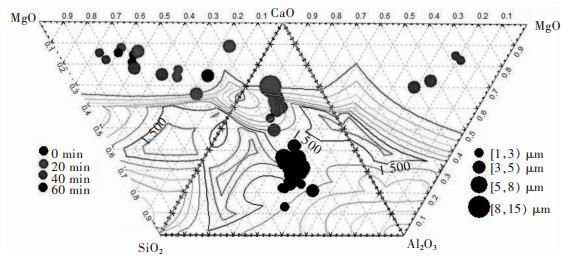

精炼渣中的CaF2组分的含量会影响钢中夹杂物的成分、类型及尺寸.当顶渣含有一定的CaF2时(8%左右),氧化物夹杂中的(MgO)inc组元含量随即显著升高.对1#渣实验钢进行SEM/EDS扫描电镜分析,成分分布如图 14所示.结果显示,随着反应进行,钢中CaO-SiO2-Al2O3类夹杂消失,出现CaO-SiO2-MgO和CaO-Al2O3-MgO类夹杂物;反应20 min后,随机统计18颗氧化物夹杂,钢中夹杂物由CaO-SiO2-Al2O3类和CaO-Al2O3-MgO类组成,其MgO和Al2O3均量分别为15.21%和12.29%,CaO均量为44.10%、SiO2均量16.72%、MnS均量3.04%,平均直径3.60 μm;反应40 min后,钢中夹杂物由CaO-SiO2-MgO类和CaO-Al2O3-MgO类组成,MgO和Al2O3均量分别为42.41%和13.86%,CaO均量为21.63%、SiO2均量13.79%、MnS均量16.05%,平均直径2.47 μm;反应60 min后,夹杂物全部转变为CaO-SiO2-MgO类, MgO和Al2O3均量分别为50.06%和13.42%,CaO均量为24.91%、SiO2均量15.15%、MnS均量12.52%,平均直径1.99 μm.综上所述,由于CaF2加入,钢中夹杂物中(MgO)inc组分含量显著升高,熔点升高,夹杂物尺寸明显减小.

|

| 图 14 含CaF2渣(1#)系处理后钢中的夹杂物分布 Fig. 14 Distribution of oxide inclusions treat by CaF2 contain slag (1#) |

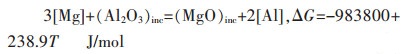

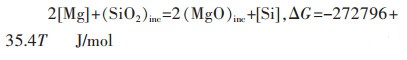

同时,夹杂物的典型形貌变化十分明显,有不规则的几何形貌产生,如图 15所示.由扫描电镜能谱分析显示,此时,夹杂物中(SiO2)inc、(Al2O3)inc组分的含量随着(MgO)inc组元的升高而降低,推测由于CaF2对耐材的侵蚀而发生如式(2)~式(3)所示反应[25]:

|

(2) |

|

(3) |

|

| 图 15 高MgO系氧化物夹杂 Fig. 15 SEM images /EDS of high MgO contain oxide inclusions |

3 结论

1)国内某厂82B钢LF精炼过程中,钢中的复合氧化物夹杂由SiO2-MnO-Al2O3型、CaO-SiO2-MnO型、CaO-SiO2-MgO型和CaO-SiO2-Al2O3型组成;

2)低碱度下钢液的T.O更低,高碱度下钢液的T.O下降更快,高Al2O3渣更利于T.O降低;

3)随着精炼渣碱度的升高,两种主要类型的复合氧化物夹杂的熔点均升高;随着渣中Al2O3含量的升高,钢中夹杂物向熔点更高的类型转变;碱度为0.93、Al2O3含量约5%时夹杂物熔点最低;

4)当顶渣组成为R=1.14、Al2O3=25.6%时,复合氧化物夹杂的(MgO)inc和(Al2O3)inc组元含量升高,随着[Al]降低,钢液成分进入MgO·Al2O3尖晶石夹杂的稳定区;

5)CaF2的加入,促进钢液中[Mg]对夹杂物(SiO2)inc、(Al2O3)inc组元的还原,夹杂物中(MgO)inc含量升高,熔点升高,尺寸减小.

| [1] |

汪庆国, 李京社, 唐海燕, 等. LD-LF-CC工艺生产的82B钢铸坯洁净度研究[J].

中国冶金, 2011, 21(11): 34–39.

|

| [2] |

缪新德, 于春梅, 石超民, 等. 轴承钢中钙铝酸盐夹杂物的形成及控制[J].

北京科技大学学报, 2007(8): 771–775.

DOI: 10.3321/j.issn:1001-053x.2007.08.005.

|

| [3] |

葛金朋.控制GCr15轴承钢中夹杂物的渣系研究[D].北京: 北京科技大学, 2016.

|

| [4] |

孙彦辉, 方忠强. 钙处理中间产物的形成及其对氧化铝夹杂的改性[J].

北京科技大学学报, 2014, 36(12): 1615–1625.

|

| [5] |

YOUSEF P, MANSOUR S. Oxide inclusions at different steps of steel production[J].

Iron and Steel Research (International), 2007, 14(5): 39–46. DOI: 10.1016/S1006-706X(07)60072-7. |

| [6] |

王海华.不同精炼条件弹簧钢中夹杂物及其析出热力学研究[D].武汉: 武汉科技大学, 2014.

http://cdmd.cnki.com.cn/article/cdmd-10488-1014395456.htm |

| [7] |

柴国强, 王福明. 硬线钢Al2O3-SiO2-MgO-CaO-MnO系夹杂物低熔点区域控制[J].

北京科技大学学报, 2009, 31(1): 141–144.

DOI: 10.3969/j.issn.1008-2689.2009.01.026.

|

| [8] |

赵和明, 谢兵. LF炉精炼渣冶金性能的研究现状[J].

钢铁钒钛, 2002, 23(4): 53–58.

DOI: 10.3969/j.issn.1004-7638.2002.04.012.

|

| [9] |

雪殷, 孙彦辉, 帅焦, 等.精炼渣成分对硅锰脱氧弹簧钢夹杂物影响的实验室研究[A]//第11届中国钢铁年会[C]. 2017: 1-7.

http://cpfd.cnki.com.cn/Article/CPFDTOTAL-ZGJS201711003053.htm |

| [10] |

张立恒, 王国承, 朱青德. HP295钢中非金属夹杂物形成的热力学分析[J].

有色金属科学与工程, 2011, 2(6): 22–28.

|

| [11] |

姜敏, 陈斌, 杨文, 等. 合金结构钢中尖晶石夹杂物生成的热力学研究[J].

特殊钢, 2008, 29(1): 16–18.

DOI: 10.3969/j.issn.1003-8620.2008.01.006.

|

| [12] |

PARK J H, TODORKI H. Control of MgO-Al2O3 Spinel inclusions in stainless steels[J].

ISIJ International, 2010, 50(10): 1333–1346. DOI: 10.2355/isijinternational.50.1333. |

| [13] |

PARK J H, TODORKI H. Inclusions in stainless steels-areview[J].

Steel Research int, 2017, 88(12): 1–26. |

| [14] |

蔡茜娜, 汪志刚. 钇基稀土对51CrV4弹簧钢冲击韧性的影响[J].

有色金属科学与工程, 2018, 9(4): 97–101.

|

| [15] |

尹振江, 彭园龙. 钇基稀土对51CrV4弹簧钢夹杂物影响[J].

有色金属科学与工程, 2017, 8(4): 26–30.

|

| [16] |

卓晓军, 毕丽艳.硅锰钛脱氧钢中锰钛氧化物夹杂的热力学计算以及MnS的溶解度[A].第七届(2009)中国钢铁年会[C].2009: 8.

http://cpfd.cnki.com.cn/Article/CPFDTOTAL-ZGJS200911006168.htm |

| [17] |

卓晓军, KIM H-S, KANG Y-B, 等.硅锰钛脱氧钢中以锰钛氧化物和硫化锰夹杂物物为形核核心的晶内铁素体形成研究[A]. 2005中国钢铁年会[C]. 2005: 8.

http://cpfd.cnki.com.cn/Article/CPFDTOTAL-ZGJS200510004153.htm |

| [18] |

赖朝彬, 赵青松. 晶内铁素体及其组织控制技术研究概况[J].

有色金属科学与工程, 2014, 5(6): 53–60.

|

| [19] |

王昆鹏, 姜敏, 王新华, 等. 钢帘线和切割丝用钢夹杂物控制技术的进展[J].

特殊钢, 2016(2): 26–31.

DOI: 10.3969/j.issn.1003-8620.2016.02.008.

|

| [20] |

WANG K, JIANG M, WANG X, et al. Formation mechanism of CaO-SiO2-Al2O3-(MgO) inclusions in Si-Mn-killed steel with limited aluminum content during the low basicity slag refining[J].

Metallurgical and Materials Transactions B, 2015, 47(1). |

| [21] |

姜敏, 王昆鹏, 侯泽旺, 等. 低氧特殊钢中大尺寸DS类夹杂物生成机理[J].

工程科学学报, 2016(6): 780–786.

|

| [22] |

姜敏, 王昆鹏, 王新华, 等.高品质切割丝中夹杂物生成与演变机理[A].第十九届(2016年)全国炼钢学术会议[C].2016: 1.

http://cpfd.cnki.com.cn/Article/CPFDTOTAL-ZGJS201605001145.htm |

| [23] |

王海涛, 郝宁, 金利玲, 等. CaO-SiO2-Al2O3-MnO系低熔点区域控制[J].

中国稀土学报, 2006, 24(S): 68–73.

|

| [24] |

陈斌.钢液-炉渣间的反应平衡及合金钢中非金属夹杂物的研究[D].北京: 北京科技大学, 2007.

|

| [25] |

董文亮.超低氧齿轮钢精炼渣的工艺优化及镁铝尖晶石夹杂控制研究[D].武汉: 武汉科技大学, 2014.

http://cdmd.cnki.com.cn/Article/CDMD-10488-1014389479.htm |

2019, Vol. 10

2019, Vol. 10