| 一种单晶高温合金不同温度的高周疲劳性能 |

单晶高温合金因具有良好力学性能已经在先进航空发动机上获得广泛应用[1-4].因发动机服役环境异常恶劣,失效常有发生,导致一些突发和难以预料的疲劳失效,其中大多数为不同形式的疲劳断裂[5-8].发动机涡轮叶片作为热端部件工作时承受着极其复杂的温度场,叶片不同部位服役温度相差很大[9].单晶高温合金涡轮叶片常因振动而发生高周疲劳断裂[10-11].研究表明,温度、应力、频率、单晶材料本身的各向异性等因素都是影响单晶高温合金高周疲劳强度的主要因素[12].无应力超温处理降低合金的单晶高温的高周疲劳性能[5].中温下单晶高温合金具有较高的高周疲劳性能,随着应力增加,疲劳寿命降低[7].在低应力和高的频率下,单晶合金的断裂主要为疲劳控制过程;在高应力和低频率下,合金的断裂主要为蠕变控制过程[10].由于服役过程中单晶叶片不同位置的温度和应力不同,因此研究不同温度下不同应力的合金高周疲劳性能具有重要的工程意义和应用价值,为新型单晶高温合金的设计和应用提供数据支持.

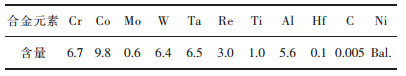

1 试样制备和试验方法试验材料为一种镍基单晶高温合金,化学成分见表 1.采用选晶法在真空定向凝固炉制备单晶试棒,用X射线衍射仪测试单晶试棒的[001]取向偏离度,选取偏离度10°以内的单晶试棒进行后续试验.合金经1 300 ℃/1 h +1 310 ℃/2 h + 1 320 ℃/3 h + 1 325 ℃/4 h空冷+1 120 ℃/4 h/空冷+ 870 ℃/24 h/空冷标准热处理后,加工成旋转弯曲高周疲劳性能试样,在700 ℃和800 ℃的温度下进行高周疲劳试验,试验频率30 Hz,正弦波形.在S4800场发射扫描电镜上观察合金不同温度的疲劳试样断口形貌,在疲劳断裂试样的断口下2 mm处横截面上切取透射试样,通过JEM-2000FX透射电镜研究合金不同温度疲劳试样的位错特征.

| 表 1 合金成分/(质量分数,%) Table 1 Chemical compositions of alloy/(mass fraction %) |

|

| 点击放大 |

2 结果与分析 2.1 高周疲劳性能

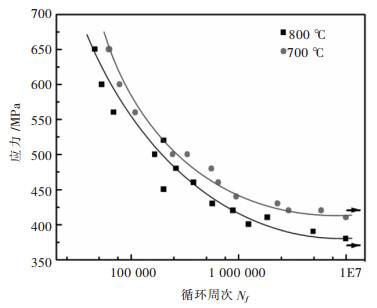

图 1所示为合金不同温度的高周疲劳寿命曲线,图 1中箭头代表合金疲劳寿命大于107.由图 1看出,合金700 ℃的高周疲劳极限为410 MPa,而800 ℃的高周疲劳极限为380 MPa,随着试验温度或应力增加,合金的高周疲劳寿命降低.合金的高周疲劳寿命曲线方程为[13]:

|

| 图 1 合金不同温度的疲劳寿命与应力关系 Fig. 1 Fatigue life-stress relation of the alloy at different temperature |

|

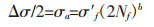

(1) |

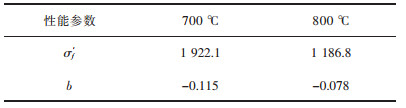

式(1)中,σa为加载应力,σ′f为疲劳强度系数,Nf为疲劳断裂的循环次数,b为Basquin系数.计算得出2种温度下的σ′f和b值,结果见表 2.由表 2可以看出,随着温度升高,合金的疲劳强度系数σ′f降低,而Basquin系数b增加,这与DZ951合金高周疲劳性能的研究结果一致[14].

| 表 2 合金不同温度的疲劳性能参数 Table 2 Fatigue property parameters of the alloy at different temperature |

|

| 点击放大 |

2.2 疲劳断口形貌

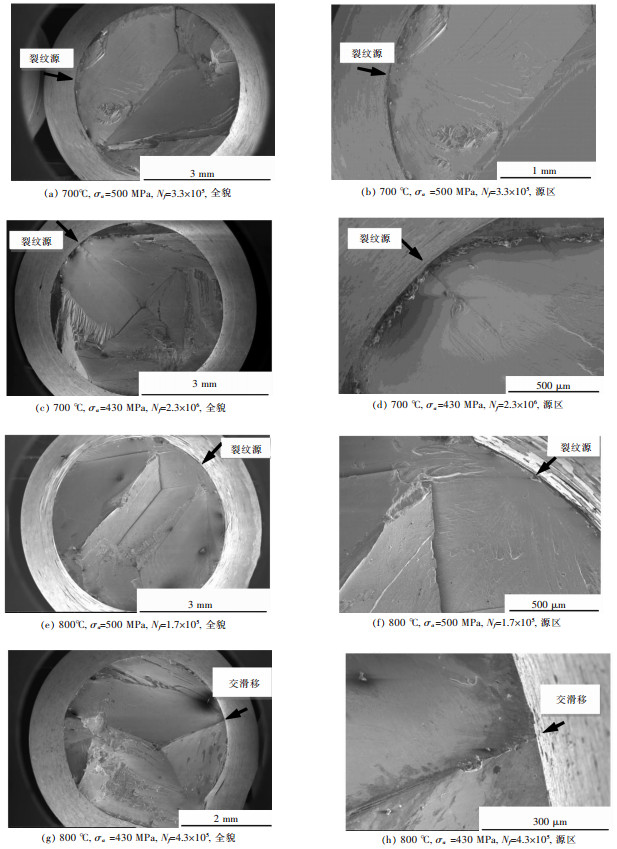

图 2所示为合金不同温度的高周疲劳断口形貌.由图 2可见,在2种温度下合金有基本相同的断口特征.断口有几个平面组成,由单晶高温合金中温八面体滑移变形机制可知,断口平面为{111}面[15],其断裂机制为类解理断裂,与中温下其它单晶合金疲劳断裂机制相同[16-19].疲劳断口上可见裂纹源区,扩展区和瞬时断裂区.裂纹源区上存在放射性条纹,条纹汇聚在试样的表面或亚表面.在旋转弯曲疲劳试样上,应力最大的位置为试样表面,所以疲劳裂纹经常在试样表面附近易导致应力集中的滑移带、氧化产物、显微疏松位置上形成.滑移是单晶高温合金的主要变形方式,在疲劳试验过程中,合金受力发生变形产生形成滑移带,在光滑的试样表面形成显微“凸出”或“凹入”,在循环应力载荷作用下容易产生疲劳裂纹,见图 2(b)和图 2(h).试样表面在700 ℃或800 ℃的试验过程中形成氧化物,脆性氧化物上容易产生疲劳裂纹,见图 2(d).显微疏松也常因应力集中而产生疲劳裂纹,见图 2(f).这与其它单晶高温合金中温下高周疲劳裂纹起源特征相同[16-17, 19-20],而且都是单个裂纹源.对比不同温度、不同应力下的疲劳断口看出,没有明显差别,因此中温条件下温度和应力对断口形貌特征的影响较小.

|

| 图 2 合金不同温度的高周疲劳断口 Fig. 2 High cycle fatigue fracture surface of the alloy at different temperature |

由图 2还可以看出,疲劳裂纹形成后沿平面扩展.可能沿一个(111)平面扩展,如图 2(b)和图 2(f); 也可能两个相交的(111)面扩展,如图 2(d)和图 2(h).扩展过程中可能改变方向沿其它(111)平面继续扩展,形成由不同(111)面组成的断口形貌.

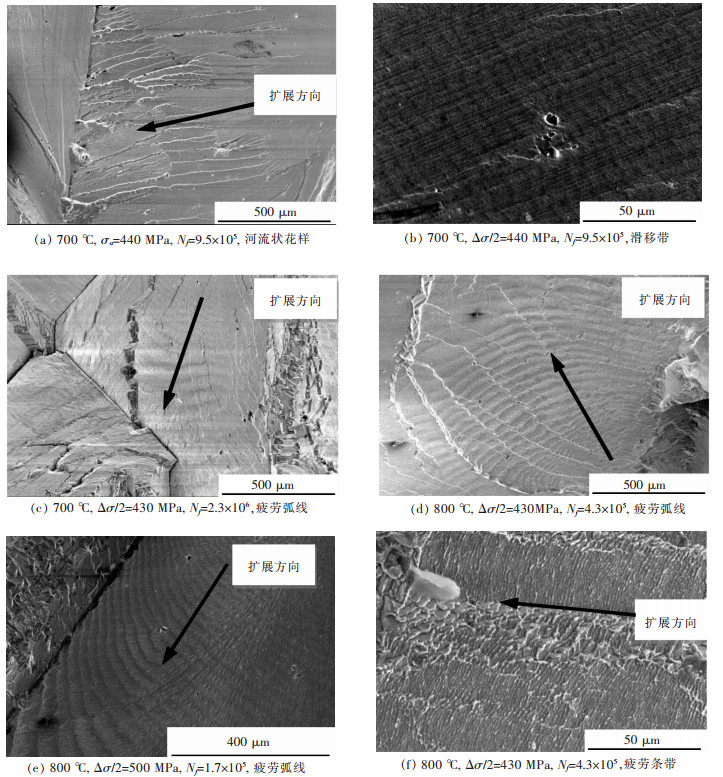

图 3所示为不同条件的合金疲劳断口扩展区特征.扩展区平面上可见河流状花样、滑移带、疲劳弧线和疲劳条带.河流状花样为类解理断裂的特征之一,图 3中箭头为裂纹扩展方向.疲劳断口上的疲劳弧线和疲劳条带形貌是判为疲劳失效断裂的基本依据,为裂纹稳定扩展的典型特征.两者的区别是疲劳弧线为宏观特征,而疲劳条带更倾向于微观特征.由图 3中疲劳弧线或疲劳条带的弓出方向可判断裂纹扩展方向. DD6、DD9单晶高温合金高周疲劳断口也观察到疲劳弧线和疲劳条带特征[17, 20].

|

| 图 3 合金不同温度的疲劳断口扩展区 Fig. 3 Fatigue crack propagation zone of the alloy at different temperature |

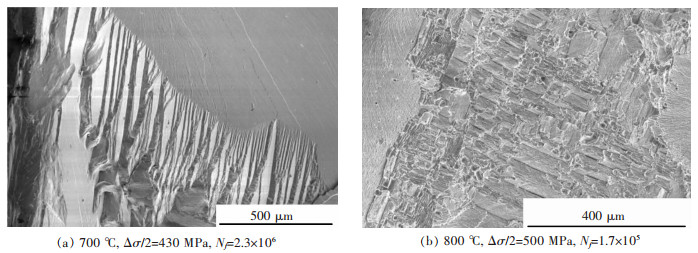

图 4所示为合金不同温度的高周疲劳瞬断区特征.由图 4可以看出,瞬断区上可见大量的解理台阶和撕裂棱.随着疲劳试验进行,疲劳裂纹扩展到一定阶段,合金试样的有效承载面积到达极限,疲劳裂纹突然快速扩展,在断口上形成了解理台阶和撕裂棱特征.根据合金中温滑移特征可知,台阶和撕裂棱仍然为(111)面.由于合金的交滑移特征,台阶或撕裂棱之间可见二次裂纹,二次裂纹的断裂面为次滑移系开动的滑移面.二次裂纹的出现可以松弛裂纹扩展时裂纹尖端的应力集中,延缓裂纹的扩展[21].

|

| 图 4 合金不同温度的疲劳瞬断区 Fig. 4 Fatigue transient fracture zone of the alloy at different temperature |

2.3 断裂后的微观组织

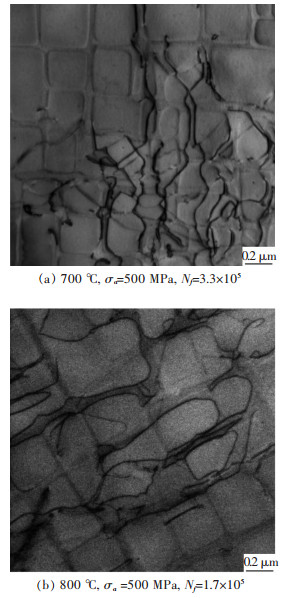

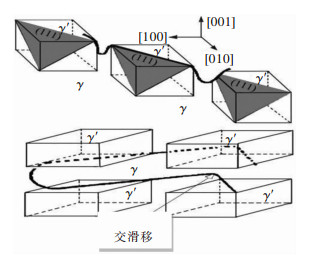

不同条件合金疲劳断裂后位错形貌见图 5.由图 5可以看出,试样疲劳断裂后,两种温度的微观组织特征基本相同,合金的γ′相仍保持立方形状,位错不均匀分布在γ相基体通道中,这与其它单晶高温合金高周疲劳断裂试样的位错特征相同[17, 20]. 图 6所示为位错形貌形成示意图[22].在疲劳变形过程中,位错在γ相的{111}面上进行滑移或交滑移.当滑移至γ′/γ相界面时, γ′相阻碍位错滑移运动,热激活作用使位错能够以攀移方式继续滑移运动,于是受阻位错向上运动越过γ′相在γ相中{111}面上继续移动.随着合金变形增加,位错密度增加并进行交互作用,产生位错缠结,能够对后续位错滑移产生阻力.随着温度升高,热激活作用增加,但由于温度变化较小,位错密度变化不明显.

|

| 图 5 不同温度断裂试样的位错特征 Fig. 5 Dislocation of the specimen after fracture at different temperature |

|

| 图 6 位错形貌形成示意 Fig. 6 Schematic diagram of dislocation structure formation |

3 结论

1)随着温度升高,合金的疲劳强度系数降低,Basquin系数增加,高周疲劳极限降低.

2)2种温度合金的疲劳断口特征相同,断裂机制都为类解理断裂.断口可见疲劳源区、裂纹扩展区和瞬断区.疲劳裂纹起源于试样表面或亚表面,并沿{111}面扩展.扩展区可见河流状花样、滑移带、疲劳弧线和疲劳条带特征.瞬断区可见解理台阶和撕裂棱.

3)断裂后γ′相仍保持立方形状,位错不均匀分布在γ基体通道中.

| [1] |

CARON P, KHAN T. Evolution of Ni-based superalloys for single crystal gas turbine blade applications[J].

Aerospace Science Technology, 1999(3): 513–523. |

| [2] |

刘世忠, 史振学, 熊继春, 等. 一种单晶高温合金的组织和持久性能[J].

有色金属科学与工程, 2017, 8(1): 118–121.

|

| [3] |

史振学, 杨万鹏, 刘世忠, 等. 长期时效温度对一种单晶高温合金的组织和拉伸性能的影响[J].

有色金属科学与工程, 2018, 9(4): 35–39.

|

| [4] |

史振学, 赵金乾, 刘世忠, 等. 表面缺陷对单晶高温合金高周疲劳性能的影响[J].

有色金属科学与工程, 2018, 9(6): 21–25.

|

| [5] |

谢洪吉, 李嘉荣, 韩梅, 等. 超温对DD6单晶高温合金组织及高周疲劳性能影响[J].

稀有金属材料与工程, 2018, 47(8): 2483–2488.

|

| [6] |

MÜLLER S, RÖSLER J, SOMMER C, HARTNAGEL W. The influence of load ratio, temperature, orientation and hold time on fatigue crack growth of CMSX-4[C]//Superalloys 2000, Warrendale, TMS, 2000: 347-355.

|

| [7] |

谢洪吉. DD6单晶高温合金疲劳性能研究[D].北京: 北京航空材料研究院, 2018: 38-39.

|

| [8] |

SHI Z X, WANG X G, LIU S Z, et al. Low cycle fatigue properties and microstructure evolution at 760℃ of a single crystal superalloy[J].

Progress in Natural Science: Materials International, 2015, 25(1): 78–82. DOI: 10.1016/j.pnsc.2015.01.009. |

| [9] |

张志华, 于慧臣, 李影, 等. 单晶镍基高温合金在600~760 ℃下的低循环疲劳行为[J].

航空材料学报, 2018, 38(3): 58–64.

|

| [10] |

WRIGHT P K, JAIN M, CAMERON D. High cycle fatigue in a single crystal superalloy: time dependence at elevated temperature [C]//Superalloys 2004. Pennsylvania, PA: TMS, 2004: 657-666.

|

| [11] |

LUKAS P, KUNZ L, SVOBODA M. High cycle fatigue of superalloy single crystals at high mean stress[J].

Materials Science and Engineering:A, 2004, 387/389: 505–510. DOI: 10.1016/j.msea.2004.01.093. |

| [12] |

韩国明, 张振兴, 李金国, 等. DD98M镍基单晶高温合金900 ℃高周疲劳行为[J].

金属学报, 2012, 48(2): 170–175.

|

| [13] |

ASTM. Annual book of ASTM standard, ASTM standard E606, vol.03.01, ASTM[M]. Philadelphia, PA, 1996.

|

| [14] |

CHU Z K, YU J J, SUN X F, et al. High cycle fatigue behavior of a directionally solidified Ni-base superalloy DZ951[J].

Materials Science and Engineering A, 2008(496): 355–361. |

| [15] |

WAN J S, YUE Z F. A low-cycle fatigue life model of nickel-based single crystal superalloys under multiaxial stress state[J].

Materials Science and Engineering A, 2005, 392: 145–149. DOI: 10.1016/j.msea.2004.09.069. |

| [16] |

WASSON A J, FUCHS G E. The effect of carbide morphologies on elevated temperature tensile and fatigue behavior of a modified single crystal Ni-base superalloy [C]// Superalloys. Pennsylvania, PA: TMS, 2008: 489-497.

|

| [17] |

SHI Z X, LI J R, LIU S Z, et al. High cycle fatigue behavior of the second generation single crystal superalloy DD6[J].

Transaction Nonferrous Metal Society of China, 2011, 21(5): 998–1003. DOI: 10.1016/S1003-6326(11)60812-1. |

| [18] |

史振学, 李嘉荣, 刘世忠, 等. 第二代单晶高温合金DD6的低周疲劳行为[J].

材料热处理学报, 2011, 32(5): 41–45.

|

| [19] |

LIU Y, YU J J, XU Y, et al. High cycle fatigue behavior of a single crystal superalloy at elevated temperatures[J].

Materials Science and Engineering A, 2007, 454/455: 357–366. DOI: 10.1016/j.msea.2006.11.045. |

| [20] |

史振学, 王效光, 刘世忠, 等. DD9单晶高温合金在800℃的高周旋弯疲劳性能[J].

机械工程材料, 2016, 40(1): 16–19.

|

| [21] |

黄志伟, 袁福河, 王中光, 等. 铸造镍基高温合金M963的高温低周疲劳行为[J].

金属学报, 2007, 43(7): 678–682.

DOI: 10.3321/j.issn:0412-1961.2007.07.002.

|

| [22] |

ZHANG J X, MURAKUMO T, HARADA H. Creep deformation mechanisms in some modern single crystal superalloys[C]//Superalloys 2004. Pennsylvania, PA: TMS, 2004: 189-195.

|

2019, Vol. 10

2019, Vol. 10