| 优化配矿结构对烧结矿冶金性能的影响 |

2. 山东莱钢永锋钢铁有限公司炼铁厂, 山东 德州 251100

2. Ironworks of Yongfeng Iron and Steel Co., Ltd., Dezhou 251100, China

2017年, 我国钢铁市场趋于缓和, 市场需求逐步改善, 促进了钢铁企业进一步达到盈利状态; 为提高吨钢利润, 降低生产成本, 提升行业竞争力, 钢铁生产企业对铁矿石原料的要求也越来越高, 同样, 钢铁企业的能耗量占我国总能耗的16.3 %[1], 为降低原料能源消耗, 优化配矿也是最捷径的节能方法, 所以必须通过对铁矿粉进行配矿来改善烧结矿的各项冶金性能指标.我国主要的高炉炼铁原料为烧结矿, 因此烧结矿质量的好坏也是高炉顺行的关键, 烧结配矿结构不仅与铁矿粉、熔剂、燃料有关, 而且与铁矿粉之间的合理搭配有关[2].生产实践指出, 铁矿粉的常温性能主要决定烧结生产的经济指标, 而其高温性能是烧结生产技术指标及烧结矿性能的关键[3-5].永锋钢铁公司为稳定炉料结构, 降低能耗, 提高产量及质量水平, 进行了烧结杯试验以调控原料结构, 达到高炉冶炼要求.本实验主要依据永锋钢铁公司原料条件, 进行优化配矿研究.

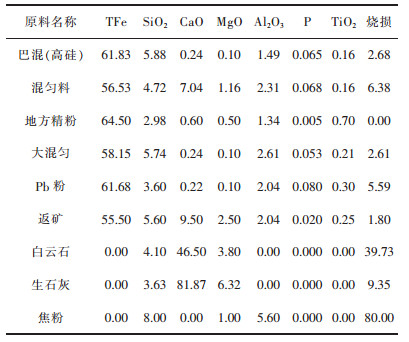

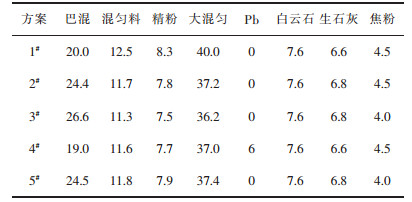

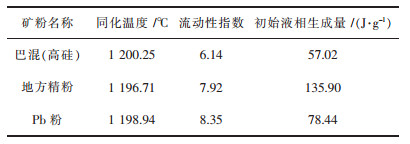

1 实验原料成分及配矿方案实验主要以巴混(高硅)、混匀料、精粉、大混匀、Pb粉、返矿为含铁原料, 以白云石、生石灰为熔剂, 以焦粉为燃料, 进行不同比例的配矿研究, 原料成分结果如表 1所列, 配矿方案如表 2所列, 实验基础特性检测指标如表 3所列.由表 1可知, 铁品位由高到低为:地方精粉>巴混>Pb粉>大混匀>混匀.由原料基础特性指标可知, 巴混、Pb粉及地方精粉同化温度均较低, 同化性能较好.

| 表 1 原料成分/(质量分数, %) Table 1 Raw material composition /(massfraction, %) |

|

| 点击放大 |

| 表 2 实验配矿方案/(质量分数, %) Table 2 Experimental matching ore scheme /(massfraction, %) |

|

| 点击放大 |

| 表 3 实验原料基础特性 Table 3 Basic characteristics of experimental raw material |

|

| 点击放大 |

在配矿方案中, 1#为现场配矿比例; 在现场配矿情况的基础上, 分别调整各含铁原料比例、负压及燃料比:其中, 2#为巴混配比提高4 %, 负压为11 kPa; 3#为巴混配比提高6 %, 负压为11 kPa, 燃料比降低至4 %; 4#为Pb粉配比提高6 %, 负压为12 kPa; 5#为巴混配比提高4 %, 负压为12 kPa, 燃料比降低至4 %.用配制好的矿粉进行烧结杯试验, 其主要步骤为混料、装料、点火烧结、落下筛分及转鼓检测.最后依据国家标准进行还原检测.配矿实验均是进行3组烧结杯实验后得出的相应优化结果.

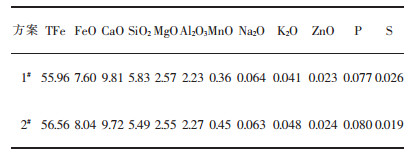

2 试验结果及分析 2.1 优化配矿前后成品烧结矿成分分析优化前后的烧结矿成分分析如表 4、表 5所列.对比表 4、表 5可知, 由于实验设备的限制, 烧结杯实验中的烧结矿品位略微降低, 但与1#基准烧结杯实验相比, 2#、3#配矿方案的铁品位略有降低, 4#、5#配矿方案的铁品位略微提高.提高含铁品位, 可有效降低高炉焦比及提高产量, 研究发现[6], 铁品位提高1 %, 可降低焦比2 %, 提高产量3 %.同时, 烧结矿碱度也有所变化; 提高碱度, 会促进铁酸钙的发展, 增强烧结矿被还原能力, 可提高烧结矿质量水平[7].烧结过程中, 碱度不仅对烧结矿的产量及质量有影响, 同样也在高炉冶炼中, 对高炉升温还原过程及其炉料结构产生重大影响[8-12].张立恒等[13]研究了碱度对高铬型钒钛矿烧结过程的影响, 结果表明, 随着碱度的提高, 烧结矿垂直烧结速度、利用系数、转鼓强度均有所提高, 但其成品率、抗磨指数均有下降; 同样, 烧结矿的还原粉化指数RDI+6.3提高, 而RDI-0.5和RDI-3.15指标降低.它对于高炉而言, 其软熔区间变窄, 软熔带下移, 透气性逐步提高, 会促进高炉顺行.

| 表 4 优化前两台烧结机所生产烧结矿化学成分/(质量分数, %) Table 4 Chemical composition of the sinter produced by two sintering machines before optimization /(massfraction, %) |

|

| 点击放大 |

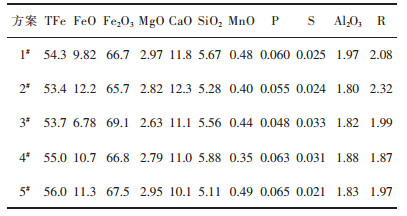

| 表 5 优化后烧结杯实验生产烧结矿化学成分/(质量分数, %) Table 5 Chemical composition of the sinter produced by sinter pot experiment after optimization /(massfraction, %) |

|

| 点击放大 |

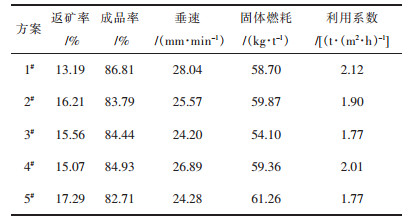

2.2 优化后的烧结矿返矿率、成品率、垂速、固体燃料及利用系数

表 6所列为优化后的成品矿返矿率、成品率等冶金性能指标.由于受烧结杯实验设备的影响, 对比基准实验1可知, 烧结矿返矿率均有所提高, 成品率及垂速降低, 固体燃料消耗整体提高(除实验3外), 利用系数也普遍降低.但以上指标均变化较小, 均可在现场烧结机上进行改善, 以满足冶炼要求.

| 表 6 优化后成品矿的返矿率、成品率、垂速、固体燃料及利用系数 Table 6 Return ore rate, yield, sintering speed, solid fuel and productivity of sintered product after optimization |

|

| 点击放大 |

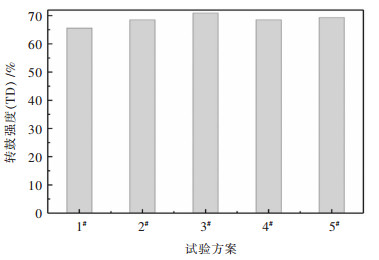

2.3 优化配矿对成品烧结矿转鼓强度的影响

图 1所示为优化配矿后不同方案的成品烧结矿转鼓强度之柱状图.由图 1可知, 在降低燃料比的条件下, 随着巴混含量的提高, 铁品位、SiO2含量及碱度均维持在较高水平; 与其他配矿方案相比、实验3的转鼓强度最高, 其值为70.93 %, T>70 %, 达到我国优质烧结矿要求.这是由于成品烧结矿中SiO2含量对于烧结矿质量影响较为明显[14-15], 在烧结过程中, SiO2作为液相的主要组分, 其含量较少时, 液相生成量及黏结相变少, 从而导致烧结矿强度下降.而随着SiO2含量的提高, 烧结过程大量的液相会黏结其周围的铁精粉, 黏结相的增多增加烧结矿强度; 同时实验3中生成较多针状铁酸钙也进一步提高烧结矿转鼓强度[16].

|

| 图 1 优化后成品矿转鼓强度 Fig. 1 Tumbler index of sintered product after optimization |

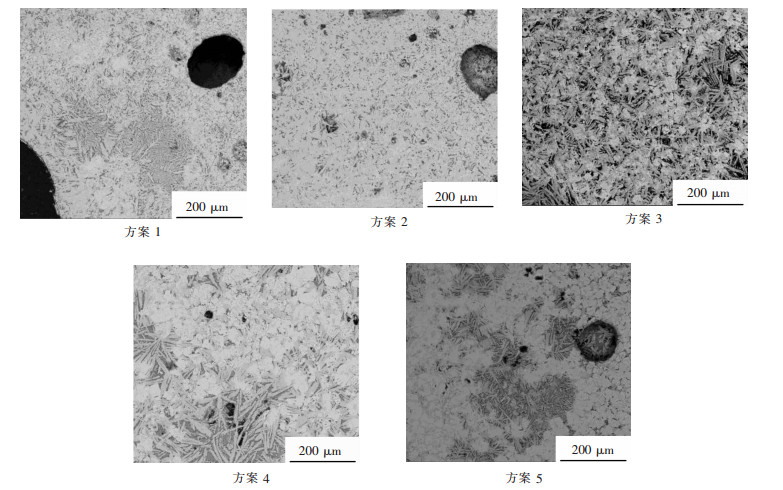

2.4 配矿方案对成品烧结矿显微结构的影响

由图 2可以看出, 在各配矿方案的各SEM照片中, 方案1、方案2、方案4、方案5均出现少量的针状或纤维状铁酸钙, 以及大量片状铁酸钙.而方案3中出现大量的针状铁酸钙.实验证明, 在碱度R为1.7~2.1, 温度为1 275 ℃左右时, 可大量生成针状铁酸钙; 且在还原过程中它最先被还原, 强度高; 可以说.铁酸钙针状是还原性最好的显微结构[17].

|

| 图 2 优化后成品矿SEM像 Fig. 2 SEM figure of sintered product after optimization |

2.5 配矿方案对成品烧结矿还原性的影响

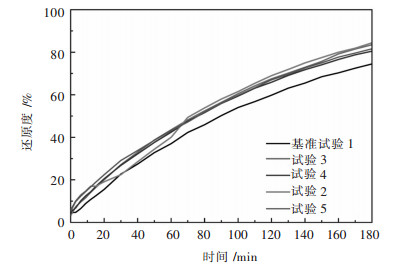

还原性是检验烧结矿的重要指标.在高炉内, 若提高烧结矿的还原性, 可增加其间接还原的比例, 从而达到节能降耗的目的[18].按照国标(GB/T13241-1991)方法[19]分别将基准实验1、实验2、实验3、实验4及实验5的烧结矿试样破碎、并选取500 g、10~2.5 mm粒级试样进行烧结矿还原性实验.该实验用立式电炉还原炉, 还原气体为30 %CO+70 %N2, 流量为15 L/min.实验开始前, 在氮气保护性气氛下将炉温升至900 ℃, 温度到达后放入试样, 将气体切换为还原性气体.试样放置在石墨坩埚中, 并连接炉体上部的天平, 并由计算机实时记录天平重量变化, 并将还原180 min的试样的还原度作为实验最终还原度.实验结果如图 3所示.

|

| 图 3 优化后成品矿的还原度 Fig. 3 Reduction degree figure of sintered product after optimization |

从图 3中可知, 基准实验1、实验2、实验3、实验4及实验5的还原度分别为74.5 %、84.4 %、83.5 %、80.5 %和81.6 %.但综合FeO含量来看, 实验3的烧结矿FeO含量只有6.78 %, 而基准实验烧结矿样品FeO含量为9.82 %, 其余试样的FeO含量均超过了10 %, 这是由于FeO会随着SiO2含量的升高而降低, 而还原度则会随FeO的上升逐步降低; 这是因为FeO是Fe2+来换算, Fe2+多存在于各种矿物之中, 如橄榄石(2FeO·SiO2)、钙铁橄榄(CaO·FeO·SiO2)等, 随着FeO含量的提高橄榄石等矿物质量分数提高, 赤铁矿与铁酸钙含量会逐步减少, 而矿物在还原过程的递减顺序为赤软矿→铁酸钙→磁铁矿→钙铁橄榄石→硅酸铁的缘故.因此还原性会随FeO含量的增加而降低, 同时因FeO的升高, 烧结矿内部结构会变得致密, 孔隙度降低, 同样也会影响烧结矿的还原性[20].为此、实验3中的铁酸钙均以针状形式存在, 且孔隙较多, 铁氧化物与还原气体充分反应, 易被还原.这就证明在本实验3的条件下、其烧结矿还原性能最好; 同时也说明铁矿粉的类别、性质以及其孔隙度等是决定烧结矿还原性的重要指标; 对于高碱度烧结矿, 其铁酸钙的还原性较好, 而对于含有铁橄榄石及钙铁橄榄石的烧结矿, 其还原性较差[21].

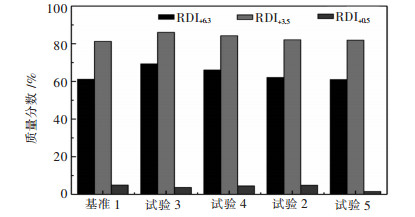

图 4所示为转鼓指数大于68 %的烧结矿低温还原粉化实验结果.其中实验3的RDI+6.3和RDI+3.5分别达到了69.3 %和86 %.蓝荣宗, 王静松等[22]认为, 在富氧高炉中, 烧结矿低温还原分化率高于传统高炉, 所以对于低温还原粉化率较低的烧结矿, 可在后续研究过程中应用于富氧高炉中.以综合成矿率、转鼓指数、还原性能和低温还原粉化性能等指标衡量, 实验3的烧结矿之冶金性能最好.

|

| 图 4 优化后成品矿的低温还原粉化率 Fig. 4 Low temperature reduction degradation of sintered product after optimization |

3 结论

1) 在永锋钢铁公司所拥有的原料条件下, 可适当提高巴混含量的同时降低燃料比, 以降低原料成本, 获得更高的经济效益.因此, 可以在原有配矿原料基础上提高巴混比例6 %, 降低燃料比至4 %, 负压设定为11 kPa, 此配矿方案可用于指导生产实践.

2) 通过实验研究可知, 实验方案3的FeO含量为6.78 %、成品率为84.44 %、利用系数为1.77(t/m2h)、转鼓强度为70.93 %、还原度为83.5 %、低温还原粉化率RDI+6.3和RDI+3.5分别为69.3 %和86 %, 是目前条件下该公司较优的配料方案; 它可作为永锋钢铁公司烧结配矿的生产指导方案在生产中应用.

| [1] |

苍大强. 国内外冶金工业源头节能减排的新方法、新技术[J].

有色金属科学与工程, 2015, 6(6): 1–6.

|

| [2] |

刘振林, 温洪霞, 冯根生, 等. 济钢常用铁矿石烧结基础特性的研究[J].

钢铁, 2004, 39(7): 7–11.

DOI: 10.3321/j.issn:0449-749X.2004.07.002.

|

| [3] |

武轶, 吴胜利, 杜建新. 马钢常用铁矿石的烧结基础特性研究[J].

钢铁研究, 2008, 36(4): 5–8.

|

| [4] |

石凤丽, 郭卓团, 安胜利, 等. 蒙古矿及配矿后的烧结基础特性实验研究[J].

内蒙古科技大学学报, 2012, 31(3): 205–208.

DOI: 10.3969/j.issn.2095-2295.2012.03.001.

|

| [5] |

刘东辉, 吕庆, 孙艳芹, 等. 铁矿粉基础特性对烧结矿性能的影响[J].

钢铁研究学报, 2013, 25(11): 29–34.

|

| [6] |

张汉泉.

烧结球团理论与工艺[M]. 北京: 化学工业出版社, 2015: 213.

|

| [7] |

陈子罗, 张建良. 烧结矿适宜的SiO2质量分数和碱度[J].

钢铁, 2016, 51(12): 8–14.

DOI: 10.3969/j.issn.1006-6764.2016.12.003.

|

| [8] |

杜鹤桂.

高炉冶炼钒钛磁铁矿原理[M]. 北京: 科学出版社, 1996.

|

| [9] |

王筱留.

钢铁冶金学炼铁部分[M]. 北京: 冶金工业出版社, 1995.

|

| [10] |

周取定, 孔令坛.

铁矿石造块理论及工艺[M]. 北京: 冶金工业出版社, 1992.

|

| [11] |

王喜庆.

钒钛磁铁矿高炉冶炼[M]. 北京: 冶金工业出版社, 1994.

|

| [12] |

唐贤荣, 张青岑.

烧结理论与工艺[M]. 长沙: 中南工业大学出版社, 1992.

|

| [13] |

张立恒, 李万礼, 岳宏瑞, 等. 碱度对高铬型钒钛矿烧结过程的影响[J].

有色金属科学与工程, 2014, 5(4): 18–22.

|

| [14] |

ZHAO Y, WU K, SHEN W, et al. Guiding sintering ore matching based on a new evaluation method about sintering basic characteristics[J].

Iron and Steel, 2015, 50(9): 23–27. |

| [15] |

ZHANG Y Z, FENG X P, LI Z G, et al. Study on strengthening of low silica sinter and application in production[J].

Iron and Steel, 2004, 39(8): 38–42. |

| [16] |

GAO Y J.Study on Mechanism of SiO2 Content on Sinter Strength[Dissertation].Tangshan: Hebei United University, 2011.

|

| [17] |

陈耀铭, 陈锐.

烧结球团矿微观结构[M]. 长沙: 中南大学出版社, 2011: 80.

|

| [18] |

PAN W, WU K, ZHAO X, et al. Reduction kinetics of Shougang iron ore sinter[J].

Univ Sci Technol Beijing, 2013, 35(1): 35–40. |

| [19] |

State Bureau of Technical Supervision.

GB/T 13241-1991 Iron ores-Determination of Reducibility[M]. Beijing: China Standard Press, 1991.

|

| [20] |

郝素菊.

高炉炼铁500问[M]. 北京: 化学工业出版社, 2008.

|

| [21] |

蒋大军, 何木光, 甘勤, 等. 高碱度条件下FeO对烧结矿性能的影响[J].

中国冶金, 2008, 18(11): 14–21.

DOI: 10.3969/j.issn.1006-9356.2008.11.004.

|

| [22] |

蓝荣宗, 王静松, 韩毅华, 等. 高还原势气氛下烧结矿低温还原粉化试验研究[J].

有色金属科学与工程, 2012, 3(1): 5–9.

|

2019, Vol. 10

2019, Vol. 10