| 添加剂作用下铁粉还原酸性硫脲浸金液中的金 |

在传统的黄金生产工艺中, 氰化法一直占据着主导地位[1, 2].但由于氰化物是剧毒物质, 会给工作人员和环境造成极大的危害[3], 不符合清洁冶金和绿色发展的理念.冶金工作者对非氰浸金工艺和浸金药剂做了大量的研究工作, 提出了多种非氰提金方法[4, 5].其中, 硫脲法具有选择性好、浸金速度快、清洁环保等优点, 是一种理想的替代氰化浸金的方法, 受到了大量关注[6-8].关于硫脲浸金的研究有很多, 而要推动硫脲浸金法的工业化应用, 还需要完善后续酸性硫脲浸金液中金的回收.

从含金溶液中回收金的方法主要有活性炭吸附法、溶剂萃取法、离子交换树脂吸附法、电沉积法和置换沉淀法等[9-16].活性炭吸附法由于具有吸附容量大、金吸附率高等优点, 且在氰化浸金工艺中有大量的应用, 是从酸性硫脲浸金液中回收金的热点方法; 但活性炭在酸性硫脲溶液中容易吸附硫脲和铁、铜等其他杂质离子, 导致其解析困难、产品纯度低, 同时活性炭存在易磨损和再生困难等缺陷.溶剂萃取法具有操作简单、产品纯度高、萃取剂能循环利用等优点, 但是萃取法不适合处理金浓度低的溶液, 且对金选择性好的高效萃取剂还有待开发.离子交换法的树脂耐磨性和再生能力远优于活性炭, 且吸附速度快, 但其存在选择性差、吸附容量低等问题.电沉积法具有生产效率高、成本较低的优点, 但不适合处理像硫脲浸金液等金含量低的溶液.

置换沉淀法是传统的回收金的方法, 具有经济高效、流程短、成本低等优点, 常见的金属置换剂有锌、铁、铝、铜等[17-21].在氰化浸金工业中, 锌粉置换法回收氰化浸金液中金的工艺已经相当成熟[22, 23].但在酸性硫脲浸金液中, 由于H+、Fe3+和Cu2+等杂质离子的存在, 金属还原剂容易与杂质离子发生反应, 造成还原剂耗量大、产品纯度不高等问题.在常用的金属置换剂中, 锌粉由于还原性太强, 在还原过程中和氢离子反应剧烈, 不适合作为酸性硫脲体系的还原剂.铝粉的反应速度缓慢, 限制了其实际应用; 而铜粉存在耗量大、成本高等缺陷[18, 20].相对来说铁粉的还原性适中, 还原效果和反应速率都较优, 但单独用铁粉还原酸性硫脲浸金液中的金时, 要达到较高的还原率时, 铁粉耗量较大[20, 21].

因此, 文中通过引入添加剂X, 优化铁粉还原过程, 实现了铁粉高效还原酸性硫脲浸金液中的金, 并重点研究了添加剂X-铁粉置换体系还原过程中的各因素对还原效果的影响.

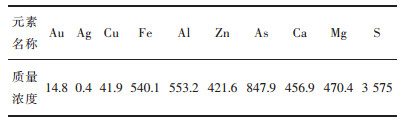

1 试验部分 1.1 试验原料与试剂试验用硫脲浸金液为某黄金企业的精金矿采用酸性硫脲浸金后所得滤液, 溶液pH值为1.6, 含Au为14.8 mg/L, 其主要元素质量浓度用ICP-AES测定, 结果见表 1.试验所用还原铁粉和添加剂X均为分析纯试剂.

| 表 1 酸性硫脲浸金液中主要元素质量浓度/(mg·L-1) Table 1 Elemental composition of the acidic thiourea solution /(mg·L-1) |

|

| 点击放大 |

1.2 试验原理

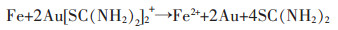

铁是一种活泼金属, 具有比较强的还原性, 可以将金属活泼性比铁弱的金属离子还原成单质.在酸性硫脲浸金液中, 铁粉还原硫脲金的反应过程可用式(1)表示:

|

(1) |

由于Au[SC(NH2)2]2+/Au的标准电极电势E0=0.38 V, 远大于Fe2+/Fe的标准电极电势E0=-0.44 V, 所以在酸性硫脲溶液中, 铁粉可以将Au[SC(NH2)2]2+/Au中金的配合物还原成单质金.

添加剂X是一种表面活性剂, 其主要官能团是氨基和烷基.表面活性剂能够降低固液两相间的界面张力, 对固体反应物颗粒起到分散和表面润湿作用, 从而促进固液两相间的反应, 在一些湿法冶金领域有广泛应用[24, 25].铁粉还原硫脲金的过程属于典型的固液两相间的反应, 反应的速率控制步骤是扩散过程[26-28].利用添加剂X的表面活性作用, 有利于促进铁粉还原硫脲金反应的进行.

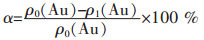

1.3 试验方法取250 mL过滤后的硫脲浸金液于500 mL烧杯中, 加入一定量的添加剂X后将烧杯置于恒温水浴中, 升温至实验温度并搅拌一定时间后, 加入一定量的还原铁粉, 设置好搅拌转速后保持实验温度还原反应一定时间.反应结束后, 将溶液进行过滤, 取滤液用原子吸收光谱法分析其中金的含量, 根据式(2)计算金的还原率(α).

|

(2) |

式(2)中: ρ0(Au)为硫脲浸金液中金的质量浓度(mg·L-1); ρ1(Au)为还原后溶液中金的质量浓度(mg·L-1).

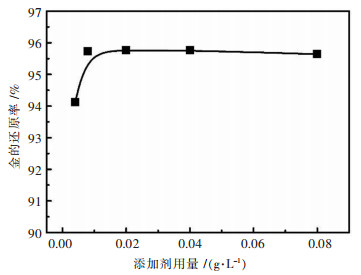

2 试验结果与讨论 2.1 添加剂用量对金还原率的影响按照1.3中的方法进行铁粉还原试验, 在反应时间为90 min, 温度为30℃, 搅拌转速400 r/min, 铁粉用量0.2 g/L的初始条件下, 考察添加剂X的加入量对硫脲浸金液中金还原率的影响, 结果如图 1所示.

|

| 图 1 添加剂用量对金还原率的影响 Fig. 1 Effect of additive dosage on the degree of gold recovery |

由图 1可知, 在试验所取添加剂浓度范围内, 添加剂用量对金还原率的影响有限.在添加剂X用量较少时, 金的还原率随着添加剂用量的增加而略有升高, 当添加剂X用量为0.004 g/L时, 金的还原率为94.13%;当添加剂用量增加到0.02 g/L时, 金还原率提高到95.76%;继续增大添加剂用量, 金的还原率变化不大.添加剂X作为一种表面活性剂, 加入溶液中能够降低铁粉与溶液之间的界面张力, 对铁粉起到润湿和分散作用, 从而扩大了铁粉与硫脲浸金液的相接触面积, 有利于硫脲金络合离子克服界面张力的阻碍迁移到铁粉表面与其发生反应, 促进铁粉还原硫脲金的反应正向进行, 提高了金的还原率并且有利于降低还原剂铁粉的消耗[24, 25, 29-31].由于添加剂X是起离子表面活性剂的作用, 浓度过低达不到表面润湿效果, 达到一定浓度后, 已经能够浸润所有固体表面, 所以继续提高浓度对还原率的影响不明显.综合考虑, 选取添加剂X用量为0.02 g/L进行后续实验.

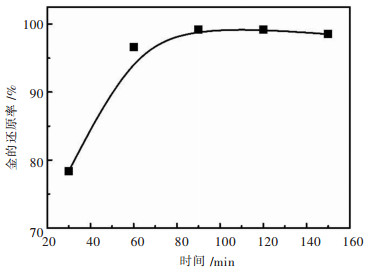

2.2 反应时间对金还原率的影响在添加剂用量为0.02 g/L, 温度30℃, 搅拌转速400 r/min, 铁粉用量0.2 g/L的条件下, 考察反应时间对金还原率的影响, 结果如图 2所示.

|

| 图 2 反应时间对金还原率的影响 Fig. 2 Effect of reaction time on the degree of gold recovery |

由图 2可知, 延长反应时间有利于提高金的还原率, 当反应时间为30 min时, 金的还原率不到80%, 延长反应时间到90 min, 还原率达到最大值, 为99.2%, 延长反应时间至120 min, 金的还原率保持不变, 继续延长反应时间至150 min, 金的还原率反而略有降低, 原因可能是随着时间的延长金发生了返溶[32].因此, 反应时间确定为90 min.

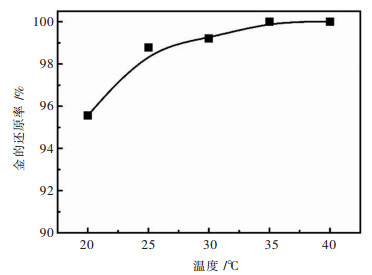

2.3 反应温度对金还原率的影响在添加剂用量为0.02 g/L, 反应时间90 min, 搅拌转速400 r/min, 铁粉用量0.2 g/L的条件下, 考察反应温度对金还原率的影响, 结果如图 3所示.

|

| 图 3 反应温度对金还原率的影响 Fig. 3 Effect of reaction temperature on the degree of gold recovery |

由图 3可知, 提高反应温度有利于铁粉还原金的反应, 当温度为20℃时, 金的还原率不到96%, 随着反应温度的升高, 金的还原率不断提高; 当反应温度到达35℃以上, 金的还原率达到了100%.这主要是因为提高温度有利于反应正向进行, 并且加速了离子运动有利于体系的传质过程, 使得反应速度更快, 反应进行得更彻底, 从而在相同的反应时间下金的还原率更高.但温度过高会导致硫脲分解加剧和能耗增高[33].综合考虑, 选取反应温度为35℃进行后续试验.

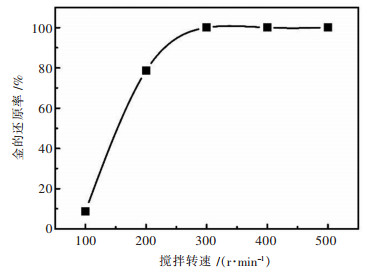

2.4 搅拌转速对金还原率的影响在添加剂用量为0.02 g/L, 反应时间90 min, 反应温度35℃, 铁粉用量0.2 g/L的条件下, 考察搅拌转速对金还原率的影响, 结果如图 4所示.

|

| 图 4 搅拌转速对金还原率的影响 Fig. 4 Effect of stirring rate on the degree of gold recovery |

由图 4可知, 搅拌转速对金还原率影响非常明显, 表现为随着搅拌转速的提高, 金的还原率大幅度提高.当搅拌转速为100 r/min时, 金的还原率仅8.7%, 反应进行得很缓慢; 提高搅拌转速到200 r/min时, 金还原率提高到78.6%, 继续提高转速到300 r/min以上, 金的还原率接近100%.这是由于铁粉还原金的速率控制步骤为扩散控制, 而提高搅拌速度能够加速溶液传质过程, 使得单位时间内硫脲金配合离子与铁粉接触次数增多使其充分反应, 但转速提高会导致能耗增高[26].综合考虑, 选取搅拌转速为300 r/min进行后续试验.

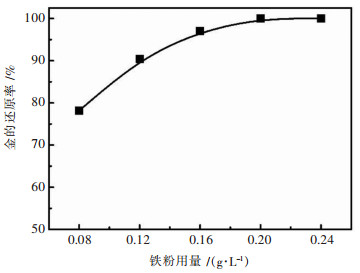

2.5 还原铁粉用量对金还原率的影响在添加剂用量为0.02 g/L, 反应时间90 min, 反应温度35℃, 搅拌转速为300 r/min的条件下, 考察还原铁粉用量对金还原率的影响, 结果如图 5所示.

|

| 图 5 还原铁粉用量对金还原率的影响 Fig. 5 Effect of iron powder dosage on the degree of gold recovery |

由图 5可知, 金的还原率随着还原铁粉用量的增加而增加, 当铁粉用量为0.08 g/L时, 金的还原率只有78%, 随着铁粉用量的增加还原率不断提高, 最终达到100%.由于金是很容易被置换的, 理论上只要金属还原剂足够过量, 金都能完全还原.试验中通过条件优化, 当铁粉用量达到0.2 g/L时, 金的还原率已经达到了100%, 而Fe/Au质量比仅为3.4, 还原剂用量远低于文献报道的值[26-28, 33-35].

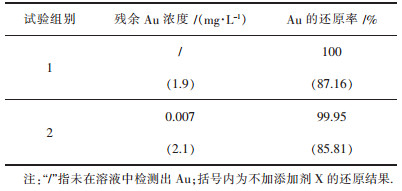

2.6 综合试验在优化后的试验条件下进行添加剂作用下铁粉还原硫脲金试验:添加剂用量为0.02 g/L, 反应时间90 min, 反应温度35℃, 搅拌转速为300 r/min, 铁粉用量0.2 g/L.进行两组重复试验, 并进行有无添加剂X的对比试验, 试验结果如表 2所列.

| 表 2 综合试验结果 Table 2 Experimental results under the optimal conditions |

|

| 点击放大 |

由表 2可知, 在优化试验条件下, 使用添加剂X的试验中金的还原率都接近100%, 而不使用添加剂的在相同条件下金的还原率不到90%, 说明通过添加剂X的使用, 能够极大的促进铁粉还原硫脲金过程, 采用添加剂X-铁粉置换的体系, 能够高效地还原酸性硫脲浸金液中的金.

3 结论1) 通过添加剂X的使用, 能够明显促进铁粉置换法还原硫脲金过程, 在相同的反应条件下, 能将金的还原率从低于90%提高到接近100%.

2) 对添加剂X作用下铁粉还原硫脲浸金液中的金进行条件优化, 得到优化条件:添加剂用量0.02 g/L, 反应时间90 min, 反应温度35℃, 搅拌转速300 r/min, 铁粉用量0.2 g/L; 在优化条件下, 金的还原率接近100%.

| [1] |

于先进, 李怀梅, 张亚莉. 氰化尾渣硫脲浸金试验[J].

有色金属(冶炼部分), 2012(5): 30–32.

DOI: 10.3969/j.issn.1007-7545.2012.05.010.

|

| [2] |

吴在玖. 焙烧-酸浸-氰化法从复杂金精矿中回收金银铜[J].

有色金属科学与工程, 2013, 4(2): 25–29.

|

| [3] |

钟俊. 非氰浸金技术的研究及应用现状[J].

黄金科学技术, 2011, 19(6): 57–61.

DOI: 10.3969/j.issn.1005-2518.2011.06.013.

|

| [4] |

GUO Y, GUO X, WU H, et al. A novel bio-oxidation and two-step thiourea leaching method applied to a refractory gold concentrate[J].

Hydrometallurgy, 2017, 171: 213–221. DOI: 10.1016/j.hydromet.2017.05.023. |

| [5] |

田庆华, 王浩, 辛云涛, 等. 难处理金矿预处理方法研究现状[J].

有色金属科学与工程, 2017, 8(2): 83–89.

|

| [6] |

李骞, 沈煌, 张雁, 等. 硫脲浸金研究进展[J].

黄金, 2018, 39(1): 66–69.

|

| [7] |

刘家弟, 刘凤春. 难浸金精矿硫脲浸金试验研究[J].

矿业研究与开发, 2017, 37(9): 36–39.

|

| [8] |

白静, 白建峰, 戴珏, 等. 废旧手机电路板酸性硫脲浸金过程动力学[J].

环境工程学报, 2016, 10(3): 1400–1405.

|

| [9] |

朱萍, 古国榜. 从酸性硫脲浸金溶液中回收金的方法[J].

黄金, 2001(11): 28–32.

DOI: 10.3969/j.issn.1001-1277.2001.11.008.

|

| [10] |

余洪.活性炭改性及其对金硫代硫酸根络离子吸附特性研究[D].昆明: 昆明理工大学, 2016.

活性炭改性及其对金硫代硫酸根络离子吸附特性研究 |

| [11] |

JUAREZ C M, OLIVEIRA J F. Activated carbon adsorption of gold from thiourea solutions[J].

Minerals Engineering, 1993, 6(6): 575–583. DOI: 10.1016/0892-6875(93)90112-Z. |

| [12] |

洪博, 高振广, 苏广东, 等. 氰化浸金活性炭吸附金容量的研究[J].

黄金, 2017, 38(11): 74–78.

DOI: 10.11792/hj20171119.

|

| [13] |

朱萍, 古国榜, 贾宝琼. P507从酸性硫脲浸金液中回收金[J].

过程工程学报, 2002(2): 142–145.

DOI: 10.3321/j.issn:1009-606X.2002.02.010.

|

| [14] |

周军, 张华, 宋永辉, 等. 离子交换法处理含铁氰化提金尾液问题及解决办法[J].

有色金属(冶炼部分), 2015(10): 71–74.

DOI: 10.3969/j.issn.1007-7545.2015.10.018.

|

| [15] |

BECKER E, KNOTHE M, LOBEL J. Gold recovery from non-metallic secondary raw materials by leaching with thiourea and adsorption on ion exchangers[J].

Hydrometallurgy, 1983, 11(3): 265–275. DOI: 10.1016/0304-386X(83)90047-6. |

| [16] |

刘书敏.电沉积法从含金废液中回收金的试验研究[D].广州: 广东工业大学, 2008.

http://cdmd.cnki.com.cn/Article/CDMD-11911-2008083913.htm |

| [17] |

叶跃威, 杨建国. 用锌粉从高铜铅含氰贵液中置换金银[J].

湿法冶金, 2007(3): 150–153.

DOI: 10.3969/j.issn.1009-2617.2007.03.010.

|

| [18] |

KARAVASTEVA M. Kinetics and deposit morphology of gold cemented on magnesium, aluminum, zinc, iron and copper from ammonium thiosulfate-ammonia solutions[J].

Hydrometallurgy, 2010, 104(1): 119–122. DOI: 10.1016/j.hydromet.2010.04.007. |

| [19] |

余洪, 胡显智, 字富庭, 等. 置换法回收硫代硫酸盐浸金液中金的研究进展[J].

稀有金属, 2015, 39(5): 473–480.

|

| [20] |

LEE H Y, KIM S G, OH J K. Cementation behavior of gold and silver onto Zn, Al, and Fe powders from acid thiourea solutions[J].

Canadian Metallurgical Quarterly, 1997, 36(3): 149–155. |

| [21] |

王为振, 王云, 常耀超, 等. 铁粉还原法从含金滤液中回收金银铜[J].

有色金属(冶炼部分), 2016(11): 43–44.

DOI: 10.3969/j.issn.1007-7545.2016.11.012.

|

| [22] |

杨坤, 梁可. 金平和巍山精金矿氰化液中金的回收方案比选[J].

有色金属设计, 2014, 41(3): 26–29.

DOI: 10.3969/j.issn.1004-2660.2014.03.005.

|

| [23] |

吴永胜. 金置换率下降原因分析及对策[J].

有色金属科学与工程, 2011, 2(5): 36–40.

|

| [24] |

张亚莉, 黄文强, 杨利群. 石油焦中钒碱浸过程活性剂的影响及机制[J].

稀有金属, 2016, 40(3): 261–267.

|

| [25] |

吴晓华, 陈滨, 李小斌, 等. 表面活性剂强化铝酸钠溶液晶种分解的研究进展[J].

江西有色金属, 2006, 20(2): 13–16.

DOI: 10.3969/j.issn.1674-9669.2006.02.004.

|

| [26] |

ZHANG H G, DOYLE J A, KENNA C C, et al. A kinetic and electrochemical study of the cementation of gold onto mild steel from acidic thiourea solutions[J].

Electrochimica Acta, 1996, 41(3): 389–395. DOI: 10.1016/0013-4686(95)00318-5. |

| [27] |

WANG Z, LI Y, YE C. The effect of tri-sodium citrate on the cementation of gold from ferric/thiourea solutions[J].

Hydrometallurgy, 2011, 110(1/2/3/4): 128–132. |

| [28] |

WANG Z, CHEN D, CHEN L. Gold cementation from thiocyanate solutions by iron powder[J].

Minerals Engineering, 2007, 20(6): 581–590. DOI: 10.1016/j.mineng.2006.12.009. |

| [29] |

彭志宏, 刘燕庭, 周秋生, 等. 非离子型表面活性剂对铝酸钠溶液晶种分解的影响[J].

中国有色金属学报, 2008(10): 1909–1913.

DOI: 10.3321/j.issn:1004-0609.2008.10.025.

|

| [30] |

潘学军, 陈景. 碱性氰化液中加表面活性剂用TBP萃取金的研究[J].

稀有金属, 2000(2): 90–95.

|

| [31] |

刘建. 表面活性剂对金属置换硫脲金络离子溶液中金的影响[J].

稀有金属, 2001(6): 448–451.

|

| [32] |

马方通, 高利坤, 董方, 等. 硫脲浸金及置换法从硫脲溶液中回收金研究现状[J].

湿法冶金, 2017, 36(4): 257–261.

|

| [33] |

李永芳.置换法回收硫脲和硫代硫酸盐中的金[D].新乡: 河南师范大学, 2012.

http://cdmd.cnki.com.cn/Article/CDMD-10476-1012422056.htm |

| [34] |

张建涛, 程垚, 贺思煜, 等.铝粉置换硫脲-硫氰酸盐体系浸金液中的金[C]//稀有金属冶金学术委员会全体委员工作会议暨全国稀有金属学术交流会, 北京: 中国有色金属学会, 2013.

http://www.wanfangdata.com.cn/details/detail.do?_type=conference&id=8136013 |

| [35] |

卢辉畴. 锌粉置换法从含高铜、铅、锌贵液中回收金的研究及生产实践[J].

黄金, 2004(4): 36–38.

DOI: 10.3969/j.issn.1001-1277.2004.04.012.

|

2019, Vol. 10

2019, Vol. 10