| 搅拌摩擦修复6061-T4铝合金裂纹的组织和性能 |

2. 广西平果博导铝镁线缆有限公司,广西 桂林 531400

2. Guangxi Pingguo Bodao Al Mg Cable Co., Ltd., Guilin 531400, China

随着国家经济和社会可持续发展对节能、减排等环保要求的不断提高,结构轻量化设计与制造技术在高速列车、汽车、船舶、航空航天等产业领域得到越来越多的应用.采用铝合金等高性能轻质材料是实现结构轻量化的有效途径[1-2].我国制造业急需解决的问题是产品的使用寿命和可靠性,然而对材料和结构损害最大的缺陷是裂纹.裂纹是材料最常见的最终失效形式之一,其特点一般是多发性、无规律性,必须在裂纹失稳扩展前对裂纹进行有效修复.但是,至今对金属裂纹的控制和修复技术还远没有达到理想状态[3].最近几年,国外一些研究机构已对铝合金T型接头开展了基础性的研究并取得了初步的成果. BUFFA[4]等对搅拌摩擦焊T型接头中的金属流动、温度场和应力场及残余应力分布等进行了探讨. 6061-T4铝合金属于可热处理强化铝合金,具有中等强度、良好的塑韧性、耐腐蚀性和挤压性等优点,在航空航天、航海以及轨道车辆等领域被广泛使用.铝合金的传统焊接存在易产生焊接裂纹和气孔、焊接变形大、焊缝力学性能不高等问题,大厚度焊接则更加困难[5].关于裂纹修复与愈合的研究主要集中于陶瓷、混凝土与玻璃等脆性材料,一些复合材料与聚合物也已经可以实现裂纹的自我修复.在某些大型锻件生产中发现,经过长时间保温后,其中部分孔隙性缺陷可以实现自修复,但仅局限于微观尺度的缺陷,而金属材料一旦出现宏观尺度的裂纹,往往是无法自动修复的[6].搅拌摩擦焊[7-13](Friction Stir Welding, 简称FSW)是由英国焊接研究所(The Welding Institute, 简称TWI)于1991年提出的一种固态连接方法.与传统的熔化焊接方法相比较[14-15], 搅拌摩擦焊具有晶粒细小, 疲劳性能、拉伸性能和弯曲性能良好[16]、无尘烟、无气孔、无飞溅、节能、无需焊丝、焊接时不需使用保护气体、焊接后残余应力和变形小等优点,引起了各国学者和研究机构的广泛重视, 成为国内外的研究热点[17-21].

采用搅拌摩擦的方法对裂纹进行修复,在较优的工艺参数下,探究经FSW修复的6061-T4合金的2种裂纹(表面裂纹和贯穿裂纹)组织和性能.

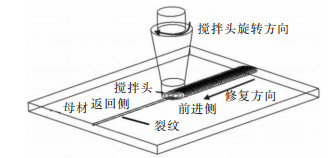

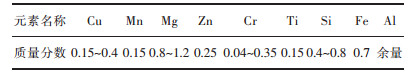

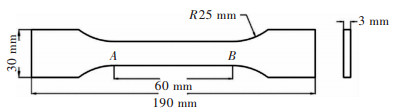

1 试验材料与方法 1.1 试样制备与裂纹修复搅拌摩擦修复裂纹示意图如图 1所示[6],修复试验材料为6061-T4铝合金轧制板,尺寸为200 mm×110 mm×3 mm,化学成分如表 1所列.沿板材中心用线切割预制裂纹,然后用砂纸打磨裂纹附近的氧化膜,再用丙酮去除加工残留的油污,最后用酒精清洗吹干.裂纹分为2种:①裂纹宽度×厚度约为0.5 mm×1.5 mm的表面裂纹,这里我们选取一个适中的裂纹厚度;②裂纹宽度×厚度约为0.5 mm×3 mm的贯穿裂纹.采用带直径为3 mm,长度为2.8 mm的搅拌针的搅拌头进行裂纹修复.焊机采用一重集团SXT-010龙门移动式搅拌摩擦焊机进行焊接,进行多次试验,表面裂纹在v=100 mm/min、ω=400 r/min、贯穿裂纹在v=100 mm/min、ω=1100 r/min修复工艺参数下性能较优,焊接工艺参数见表 2.

|

| 图 1 搅拌摩擦修复裂纹示意 Fig. 1 Diagram of friction stir repair crack |

| 表 1 6061-T4铝合金化学成分/(质量分数,%) Table 1 Chemical composition of 6061-T4 aluminum Alloy /(massfraction, %) |

|

| 点击放大 |

| 表 2 焊接工艺参数 Table 2 Welding process parameters |

|

| 点击放大 |

1.2 接头的组织和力学性能测试

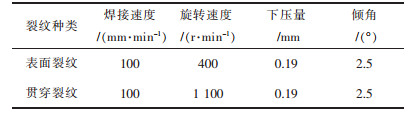

修复后按照国家标准《GBT228-2002金属材料室温拉伸试验方法》和《GB/T2651-2008焊接接头拉伸试验方法》切割拉伸试样,试样尺寸如图 2所示,所有试样采用日本岛津公司生产的万能材料试验机进行接头静力学性能测试,整个实验过程中力学测试的拉伸速率设为3 mm/min,获得失效载荷和失效位移.选取焊接接头的横截面制备金相试样,利用凯勒试剂对试样进行腐蚀处理,在金相显微镜下观察不同位置的显微组织.选取断口试样,采用S-3400N-Ⅱ/EDAX Genesis型号的扫描电子显微镜观察断口形貌.用自动维氏硬度测量仪测量接头横截面微观硬度,其中测试载荷1.0 kgf,保荷时间10 s.

|

| 图 2 拉伸试样尺寸 Fig. 2 Size of tensile specimen |

2 实验结果与分析 2.1 力学性能

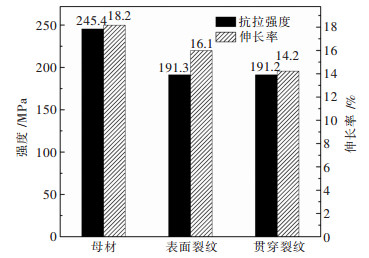

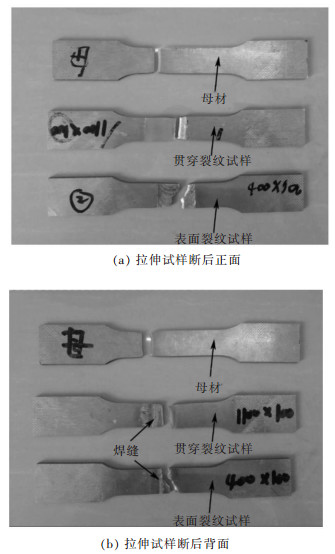

由图 3母材和不同裂纹修复后力学性能的对比可知,6061-T4母材的抗拉强是245.4 MPa,表面裂纹修复和贯穿裂纹修复后试样抗拉强度基本相同,分别是191.3 MPa,191.2 MPa,能达到母材强度的78.0 %.其次,6061-T4母材的伸长率是18.2 %,表面裂纹修复试样的伸长率为16.1 %,贯穿裂纹修复试样伸长率为14.2 %,都较母材低,贯穿裂纹较表面裂纹的伸长率低.通过图 4拉伸试样的断后宏观形貌,可以看到,母材的塑性最好,是在发生明显的颈缩后断裂的.贯穿裂纹修复试样的断裂位置不在焊核区,而是在偏离焊缝区的热影响区和热机影响区域里,这是因为贯穿裂纹较深,在较高的转速下,大量的材料被拉剪搅拌,融合填充到裂缝里,导致焊缝周边区域材料减薄,因此试样的伸长率较低,同时焊缝里的晶粒被细化,这部分区域的力学性能更优,因此断裂未在焊核区产生.而表面裂纹修复试样的断裂位置出现在焊核区,这是由于在较低的转速下,晶粒被细化的程度较小,同时存在裂纹区域材料填充不充分的可能性,导致焊核区发生断裂,其次表面裂纹较浅,所需填充的材料较少,因此表面裂纹修复试样的伸长率较高.

|

| 图 3 母材和不同裂纹修复件力学性能 Fig. 3 Mechanical properties of base metal and different crack repair parts |

|

| 图 4 拉伸试样断后宏观形貌 Fig. 4 Macroscopic morphology of tensile specimen after fracture |

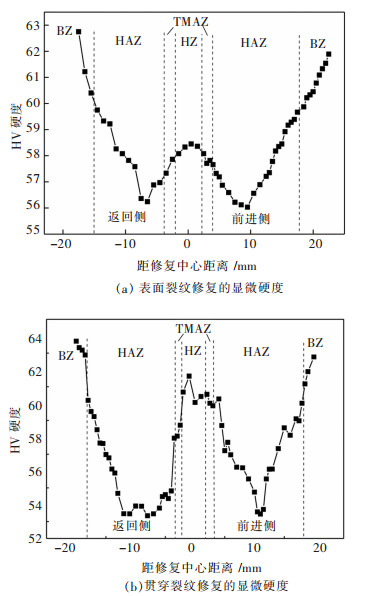

从图 5中以看出,修复区硬度呈现“W”型分布,显微硬度在各个微观组织区域的分布是不均匀的,沿修复中心呈不对称分布.两侧母材的硬度最高,在热影响区硬度下降,并且达到最低,之后呈上升趋势,在焊核处上升至最高.修复之后的硬度普遍小于母材,这是因为在修复的过程中组织发生了软化现象,导致硬度低于母材.而热影响区不受机械搅拌作用,修复后有一定的残余应力,导致硬度显著降低,形成修复区域最薄弱的部分.焊核区的硬度升高是因为材料在修复的过程中晶粒被不断地搅碎和拉扯,焊核区发生动态再结晶的程度高,晶粒更加细小,因此强度有所提高.

|

| 图 5 裂纹修复的显微硬度分布 Fig. 5 Microhardness distribution of crack repair |

对比图 5中的图 5(a)和图 5(b)可以看到表面裂纹修复试样软化区硬度值基本上大于贯穿裂纹修复试样.因为对于不同的裂纹类型采用了不同工艺参数进行修复,贯穿裂纹采用了高转速修复,这就导致热输入量过大造成铝合金软化比表面裂纹修复区严重.但是贯穿裂纹修复试样焊核区硬度表面裂纹高,这是因为在高转速下,焊核区在热、力共同作用下晶粒碎细小化同时发生动态再结晶机会比低转速的要大.

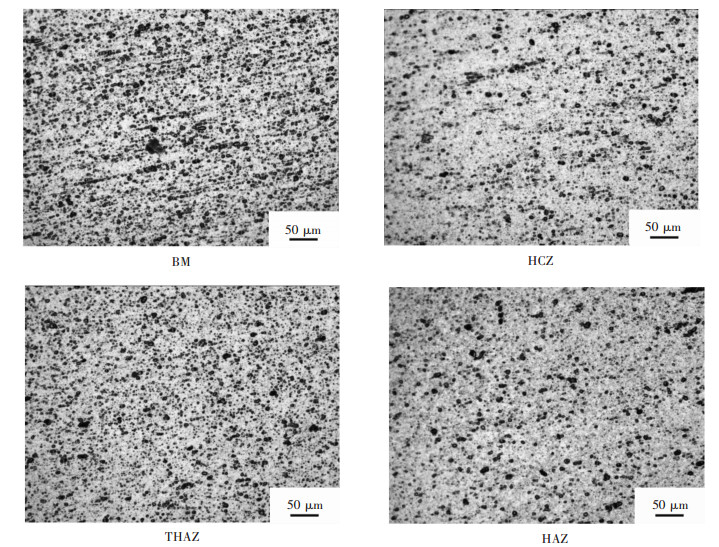

2.2 微观组织与宏观形貌分析搅拌摩擦裂纹修复接头不同位置的金相组织如图 6所示.

|

| 图 6 修复区显微组织 Fig. 6 Microstructure of repair zone |

可以看出,母材(BM)是典型的轧制组织,黑色的第2相在白色基体(α-Al)呈带状弥散分布[22].焊核区(HCZ)出现了细小的等轴晶粒,这是因为在FSW过程中该区域受到搅拌头强烈的搅拌作用使得晶粒被撕扯和挤压,并且焊核区产生大量的摩擦热使其温度达到再结晶温度以上,因此在焊核区发生了再结晶,从而得到细小的等轴晶粒.热机影响区(TMAZ)的晶粒被拉长且具有一定的择优取向,这是由于该区域发生了组织畸变,但没有焊核区组织变化的那么剧烈,仅发生了不同程度的塑性变形和部分再结晶.热影响区(HAZ)的组织与母材(BM)相似,但其晶粒比母材晶粒粗大,这是因为该区域没有受到机械搅拌,仅在摩擦热循环的作用下发生了晶粒长大.

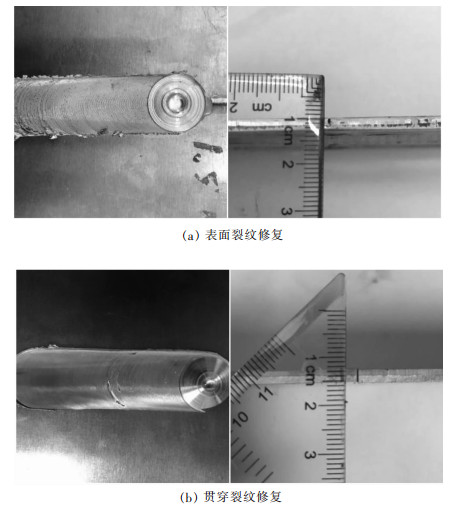

图 7所示为是FSW修复2种裂纹表面的外观形貌,可以看出利用搅拌摩擦修复裂纹可以得到较为整洁的外观,无明显的宏观缺陷.表面裂纹修复(图 7(a))后表面存在少量飞边,这是考虑到裂纹较浅,低转速可以很好修复裂纹并且能减少热输入使接头性能更好.贯穿裂纹修复(图 7(b))后的裂纹得到完全修复,在高转速的情况下,热输入量较大有利于金属的流动,能够充分填充裂纹区域,得到表面光洁,成型美观的焊缝.

|

| 图 7 裂纹表面的外观形貌 Fig. 7 Appearance of crack surface |

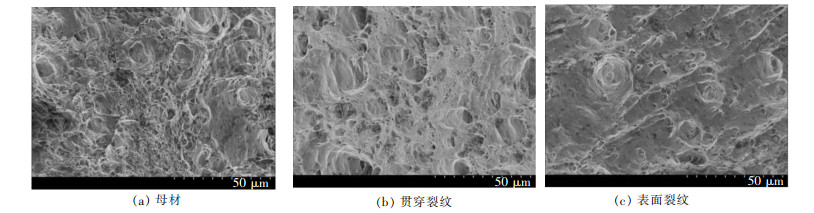

2.3 拉伸试验断口的SEM及分析

图 8所示为搅拌摩擦修复裂纹和母材拉伸试样的断口形貌.可见,断口形貌上有大量的等轴型韧窝,是典型的韧性断裂的特征.其中母材断口形貌(图 8(a))出现的韧窝较深较多,说明母材的塑性较好.搅拌摩擦修复裂纹试样断口形貌的韧窝较少,塑性与母材相比较差.而贯穿修复裂纹(图 8(b))断口的韧窝明显多于表面修复裂纹(图 8(c)),韧窝大且深.

|

| 图 8 拉伸试样断口形貌 Fig. 8 Fracture morphology of base metal |

3 结论

1)通过FSW方法,在较优的修复工艺参数下,可以有效的将2种裂纹进行修复,其中贯穿裂纹在较高的转速下,得到完美工整的修复面,而表面裂纹由于转速较低,所以修复面存有飞边,但是并不影响他的修复性能.

2)裂纹修复后的强度达到母材强度的78 %,截面硬度曲线基本程“W”形.在较优修复工艺参数下,表面裂纹试样的伸长率为16.1 %、贯穿裂纹试样伸长率为14.2 %,为韧性断裂.

3)裂纹经FSW修复后焊核区受热较高,变形晶粒在FSW过程中发生动态再结晶,从而得到非常细小的等轴晶粒,也因此提高了该区域的力学性能.

| [1] |

DURSUN T, SOUTIS C. Recent developments in advanced aircraft aluminium alloys[J].

Materials Design, 2014, 56(4): 862. |

| [2] |

武传松, 宿浩, 石磊. 搅拌摩擦焊接产热传热过程与材料流动的数值模拟[J].

金属学报, 2018, 54(2): 265–277.

|

| [3] |

任俊刚, 谢里阳, 王磊, 等. 铝合金搅拌摩擦裂纹修复区的显微组织及力学性能[J].

东北大学学报(自然科学版), 2018, 39(1): 112–117.

|

| [4] |

BUFFA G, FRATINI L, MICARI F, et al. Material flow in FSW of t-joints:experimental and numerical analysis[J].

International Journal of Material Forming, 2008, 1(1): 1283–1286. |

| [5] |

吴兴欢, 赖春明, 周家林, 等. 6061-T651铝合金搅拌摩擦焊接头的显微组织和力学性能[J].

热加工工艺, 2017, 46(17): 238–242.

|

| [6] |

王磊, 单勇峰, 任俊刚, 等. 搅拌摩擦修复2A12铝合金的疲劳性能和裂纹扩展行为[J].

中国机械工程, 2017, 28(13): 1628–1632.

DOI: 10.3969/j.issn.1004-132X.2017.13.018.

|

| [7] |

黄永宪, 黄体方, 万龙, 等. 铝/钢异种材料搅拌摩擦焊研究进展[J].

精密成形工程, 2018, 10(1): 23–30.

DOI: 10.3969/j.issn.1674-6457.2018.01.003.

|

| [8] |

王桂平, 许祥平, 陈书锦. 浅析我国搅拌摩擦焊技术专利[J].

热加工工艺, 2018, 47(1): 6–9.

|

| [9] |

宋晓村, 朱政强, 陈燕飞. 搅拌摩擦焊的研究现状及前景展望[J].

热加工工艺, 2013, 42(13): 5–7.

|

| [10] |

张明明. 试述焊接技术在生产中的应用与发展[J].

民营科技, 2017, 23(12): 81.

|

| [11] |

万夫伟, 郭新芳, 赵明, 等. 2A12铝合金搅拌摩擦焊温度场及接头组织分析[J].

焊管, 2016, 39(9): 13–18.

|

| [12] |

相倩, 吕念春, 薛鹏, 等. 铝-钢异种金属搅拌摩擦焊研究现状及展望[J].

机械工程学报, 2017, 53(20): 28–37.

|

| [13] |

易冠英.铝合金搅拌摩擦焊接头缺陷的无损检测研究[D].沈阳: 沈阳航空航天大学, 2016.

http://cdmd.cnki.com.cn/Article/CDMD-10143-1016063232.htm |

| [14] |

FENG A H, CHEN D L, MA Z Y. Microstructure and cyclic deformation behavior of a friction-stir-welded 7075 Al alloy[J].

Metallurgical and Materials Transactions A-Physical Metallurgy and Materials Science, 2010, 41(4): 957–971. DOI: 10.1007/s11661-009-0152-3. |

| [15] |

MISHRA R S, MA Z Y. Friction stir welding and processing[J].

Materials Science & Engineering R-Reports, 2005, 50(1/2): 1–78. |

| [16] |

康举, 李吉超, 冯志操, 等. 2219-T8铝合金搅拌摩擦焊接头力学和应力腐蚀性能薄弱区研究[J].

金属学报, 2016, 52(1): 60–70.

|

| [17] |

赵秋颖, 吴志生, 赵菲, 等. 5A06-O铝合金搅拌摩擦焊焊缝组织分析[J].

中国科技论文, 2016, 11(4): 374–377.

DOI: 10.3969/j.issn.2095-2783.2016.04.004.

|

| [18] |

贺地求, 叶绍勇, 汪建. 20 mm厚6063铝合金搅拌摩擦焊焊缝S曲线控制[J].

焊接学报, 2013, 34(12): 21–24.

|

| [19] |

万震宇, 周霞, 张昭. 6005-T6铝合金搅拌摩擦焊接微观组织演变计算及力学性能预测[J].

机械工程学报, 2018, 54(8): 129–136.

|

| [20] |

谭治军, 吴奇, 张昭. 不同铝合金搅拌摩擦焊搅拌头磨损的数值模拟[J].

热加工工艺, 2017, 46(7): 206–209.

|

| [21] |

吴振成, 李来平, 涂俊, 等. 铝合金搅拌摩擦焊焊接接头的涡流阵列检测[J].

无损检测, 2018, 40(1): 25–28.

|

| [22] |

陈舟, 周友龙, 田博, 等. 6061铝合金搅拌摩擦焊工艺[J].

电焊机, 2011, 41(11): 95–98.

DOI: 10.3969/j.issn.1001-2303.2011.11.022.

|

2019, Vol. 10

2019, Vol. 10