| Al2O3和Cr2O3对自蔓延冶金法制备CuCr合金冶炼渣性能的影响 |

2. 东北大学冶金学院,沈阳 110004

2. School of Metallurgy, Northeastern University, Shenyang 110004, China

CuCr合金具有较高的强度、硬度、导热导电能力和耐腐蚀性能,因此在电极材料、接触线、集成电路引线框架、连铸机结晶器内衬等方面有着广泛应用.其中,Cr含量10 %~50 %的CuCr合金具有优良的耐电压能力、抗熔焊性能和截流水平,是理想的中高压大功率真空开关触头材料,在国内外获得了广泛的应用[1-3]. Cu和Cr室温下的固溶度很小,合金显微组织为细小的富铬相晶粒弥散分布于富铜相基体中,较小的富Cr相晶粒有利于提升合金的耐电压和截流性能.目前工业上应用较为广泛的生产方法是以纯铜粉和纯铬粉为原料通过烧结或者熔渗制备CuCr合金,但富铬相尺寸受到原料铬粉粒度限制.真空自耗法可以获得Cr颗粒细小且分布均匀的合金,但生产流程长,设备复杂,成本高.由于Cu和Cr的熔点与密度均有较大差别,且CuCr合金是一种难混溶合金,二元系中存在两液相共存区,铸造过程中Cr粒子析出后会在重力作用下迅速上浮,导致两相分离,因此常规熔铸工艺制备CuCr合金较为困难,目前基本只用于CuCr25合金的生产.

自蔓延冶金法具有流程短,设备投资小,生产成本低等特点.张廷安等[4-6]提出以氧化物为原料,利用自蔓延冶金法制备CuCr合金,该方法包括3个关键步骤,首先通过铝热反应获得高温熔体,然后将熔体转移到坩埚中进行熔渣精炼,最后对其进行快速冷却以获得合金铸锭.利用该工艺已经成功制备出Cr含量15 %~40 %的CuCr合金,其富铬相尺寸在20 μm左右,接近真空自耗法产品.在铝热还原过程中将有大量的Al2O3产生,Al2O3将和造渣剂、未反应的氧化物(主要是Cr2O3)一起形成熔渣,渣中Al2O3含量较高,凝固温度高、流动性较差.增加造渣剂添加量可以改善熔渣的性能,但同时会降低体系的反应温度,反而对渣金分离过程带来不利影响.由于该工艺中铝热反应产生的熔渣直接用作第2步中的精炼渣,成分受到一定的限制,故需要综合考虑两方面的影响,选取适当的成分,使冶炼渣具有适当的性能且不会过多地降低反应温度.

Cr2O3相对不易还原,通常会有少量进入冶炼渣,同时,Al2O3和Cr2O3均有较高的熔点,在铝热反应获得的高温熔体转移到坩埚内时,会有部分Al2O3和Cr2O3颗粒夹杂在金属熔体内,在熔渣精炼过程中上浮并被熔渣吸收,改变熔渣的成分,对熔渣性能有不利影响[7, 8].而熔渣熔点、黏度、密度和表面张力等热物理性能的变化,会影响到渣金分离过程和熔渣精炼效果[9-12].因此,文中考察了Al2O3和Cr2O3对铜铬合金冶炼渣性能的影响,为CuCr合金自蔓延冶金法制备提供了理论依据.

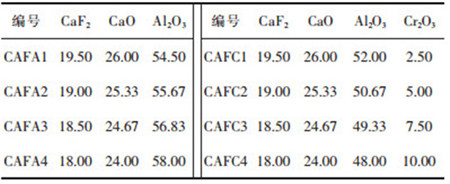

1 实验方法与步骤 1.1 实验原料实验中所使用的熔渣均以分析纯化学试剂配制,为脱除试剂中的水分和挥发性杂质,所有试剂均在马弗炉中进行高温焙烧预处理,其中CaF2经500 ℃、6 h处理,其它试剂经1 000 ℃、4 h处理,处理后的试剂装瓶放入干燥器内储存.根据前期研究成果,选择w(CaF2)= 20 %、w(CaO): w(Al2O3)=1:2的熔渣(CAF5)为基础渣系,分别向其中添加质量分数为2.5 %~10 %的Al2O3和Cr2O3,以考察Al2O3和Cr2O3对冶炼渣性能的影响,渣组成配比如表 1所列.实验前,按照预定成分称取试剂,然后在混料罐中混合均匀.

| 表 1 渣系组成配比/(质量分数,%) Table 1 Composition of slags /(massfraction, %) |

|

| 点击放大 |

1.2 实验方法

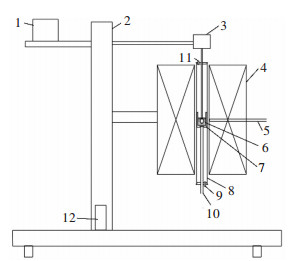

采用RTW-10型熔体物性测定仪(如图 1所示)进行熔渣性能测试实验,熔渣的黏度使用内旋转柱体法测定,密度采用阿基米德法测定,表面张力采用拉筒法测定,凝固温度利用Seetharaman的方法[13-15]由熔渣的黏度温度曲线来估算.实验中所使用的坩埚为石墨质,探头均为钼质.取140 g混合好的渣料放入尺寸为ø40 mm×70 mm的高纯石墨坩埚中在二硅化钼电炉中随炉升温至1 650 ℃,保温30 min以保证熔渣熔化充分且均匀混合,用直径为8 mm的铁棒蘸出多余的熔渣,将熔池深度调整为40 mm,测量熔渣的密度、表面张力和黏度,随后以-3 ℃/min的速度降温并测定熔渣的黏度-温度曲线并计算其凝固温度.

|

| 1.电子天平;2.炉架;3.黏度测试仪;4.二硅化钼加热炉;5.控温热电偶;6.熔渣;7.石墨坩埚;8.高纯刚玉炉管;9.保护气进口;10.测温热电偶;11.保护气出口;12.炉体升降电机. 图 1 RTW-10型熔体物性综合测定仪示意 Fig. 1 Diagrammatic sketch of RTW-10 melt physical properties analyzer |

2 结果与讨论 2.1 Al2O3和Cr2O3对冶炼渣黏度的影响

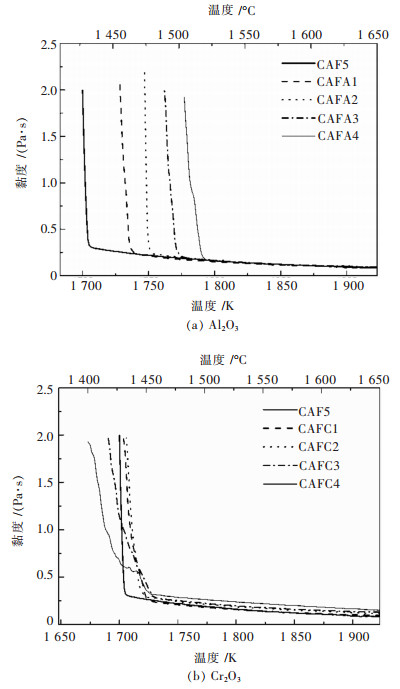

向冶炼渣中添加不同含量的Al2O3和Cr2O3时熔渣的黏度-温度曲线如图 2所示.由图 2中可以看出,由于氧化铝含量较高,自蔓延冶炼渣呈现出典型的“短渣”特性,所有渣系的黏度-温度曲线上均有明显的拐点,在拐点温度以上时黏度随温度的下降缓慢增加,而温度下降到拐点温度之后黏度开始急剧上升,并在很小的温度范围内完全凝固,这是铝酸盐熔渣的典型特征.在熔融状态下的冶炼渣黏度较小,流动性很好,所有渣系在1 650 ℃时的黏度均小于0.15 Pa·s;随着Al2O3和Cr2O3添加量的增加,渣系黏度和拐点温度均上升.

|

| 图 2 Al2O3和Cr2O3对CAF5渣系黏度-温度曲线的影响 Fig. 2 Effect of Al2O3 and Cr2O3 on the viscosity - temperature curve of the CAF5 slag |

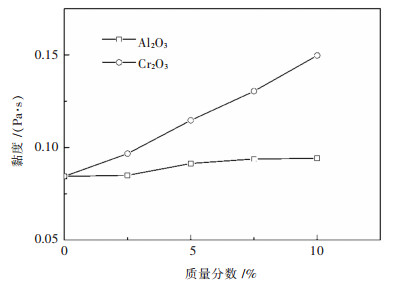

图 3显示了1 650 ℃时渣系的黏度随Al2O3和Cr2O3添加量的变化,由图 3中可以看出,随着Al2O3和Cr2O3含量的增加,熔渣的黏度逐渐增大,但与Al2O3相比,Cr2O3对熔体黏度有更大的影响.根据目前对熔融氧化铝和铝酸盐熔体结构的研究结果[16-19],Al2O3在铝酸盐熔体中与硅酸盐熔体中的SiO2类似,通过Al-O-Al键聚合成网状结构,随碱性氧化物的增加,Al的配位数降低,复杂熔体结构解聚.因此,Al2O3含量的增加会提高熔体的聚合程度,从而导致熔融炉渣黏度的增大.作为过渡金属氧化物,Cr2O3在铝酸盐熔渣中可以起到与Al2O3类似的作用,提高渣系的聚合程度,而且Cr3+的离子半径(0.061 5 nm)比Al3+的离子半径(0.053 5 nm)更大,会对熔体中离子的自由移动造成较大的阻碍,从而提高渣系的黏度;同时,过多的Cr2O3还可能导致渣中高熔点铬酸盐相的生成,进一步提高熔体的黏度[20-22].

|

| 图 3 1 650 ℃时Al2O3和Cr2O3对渣系黏度的影响 Fig. 3 Effect of Al2O3 and Cr2O3 on the viscosity of the slag at 1 650 ℃ |

熔渣黏度会影响金属液滴在熔渣中的沉降速度,从而影响渣金分离效果,同时还会影响夹杂物在熔渣中的溶解速度. Al2O3和Cr2O3添加量的提高均会增加熔渣的黏度,对冶炼渣的性能有不利影响;由于Cr2O3对熔体黏度的影响更大,故控制渣中Cr2O3的含量更低,有利于提高冶炼渣的渣金分离性能和夹杂物溶解性能.

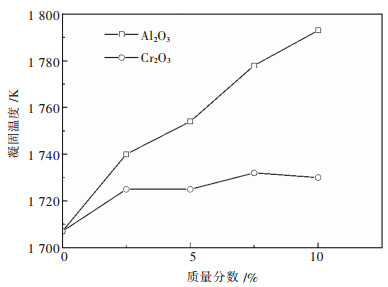

2.2 Al2O3和Cr2O3对冶炼渣凝固温度的影响由熔渣的黏度-温度曲线计算其黏度活化能,再由黏度活化能对温度的二阶偏导数来估算冶炼渣的凝固温度,结果如图 4所示.由图 4中可以看出,随着Al2O3和Cr2O3含量的增加,熔渣的凝固温度均逐渐升高,且与Cr2O3相比,Al2O3对熔体凝固温度的影响更加剧烈.由于Al2O3和Cr2O3的熔点均较高,分别为2 054 ℃和2 435 ℃,它们的含量提高会降低熔体中造渣剂CaO和CaF2的含量,从而引起冶炼渣凝固温度的提高,给冶炼渣的性能带来不利影响.

|

| 图 4 Al2O3和Cr2O3对渣系凝固温度的影响 Fig. 4 Effect of Al2O3 and Cr2O3 on the solidification temperature of the slag |

2.3 Al2O3和Cr2O3对冶炼渣密度的影响

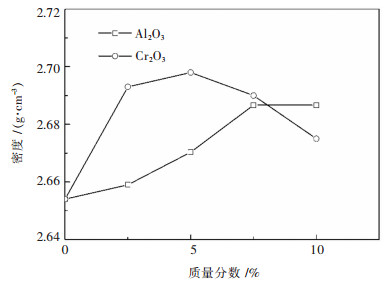

1 650 ℃时冶炼渣密度的测量结果如图 5所示,由图 5中可以看出,成分对冶炼渣密度影响不大,在2.654~2.698 g/m3之间,Al2O3含量的提高会使熔体的密度上升,Cr2O3含量的提高则会使熔体的密度先升高后降低,在w(Cr2O3)=5 %时有极大值. Al2O3和Cr2O3的密度分别为3.97 g/cm3和5.21 g/cm3,属于密度较大的组分,因而它们含量的升高会使得熔渣密度增大.由于Cr2O3是两性氧化物,可以进入熔融炉渣网状结构,提高熔体的聚合程度;而Cr3+的离子半径较大,在进入网状结构后可能会导致结构单元体积变大,这可能是Cr2O3含量的进一步提高导致熔渣密度降低的原因.金属熔体和熔融炉渣间的密度差影响着金属熔滴在熔渣中的沉降速度,因此渣中Al2O3和Cr2O3含量的增加会提高熔渣的密度从而降低冶炼渣的渣金分离效果,但CuCr合金的密度较大,约为8 g/cm3,而成分变化引起的冶炼渣的密度变化值仅有0.044 g/cm3,因此熔渣密度变化对渣金密度差影响很小,对冶炼渣性能的影响不大.

|

| 图 5 1 650 ℃时Al2O3和Cr2O3对渣系密度的影响 Fig. 5 Effect of Al2O3 and Cr2O3 on the density of the slag at 1 650 ℃ |

2.4 Al2O3和Cr2O3对冶炼渣表面张力的影响

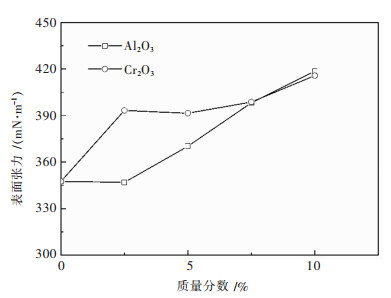

1 650 ℃时冶炼渣表面张力的测量结果如图 6所示,由图 6中可以看出,熔渣的表面张力在347~419 mN/m之间,Al2O3和Cr2O3含量的增加均会提高冶炼渣的表面张力,在含量不超过5 %时,Cr2O3的影响更加显著,含量在5 %以上时两者的影响相差不大. Al2O3和Cr2O3含量的提高一方面会提高渣系的聚合程度,使渣中复合阴离子增多,另一方面减少了渣中较强的表面活性物质F-离子的含量,从而引起熔渣的表面张力上升.冶炼渣表面张力越大,金渣黏附功越小,熔渣不容易被金属熔体卷入,有利于提高合金的洁净度.因此,Al2O3和Cr2O3含量的提高有助于改善冶炼渣的表面张力.

|

| 图 6 1 650 ℃时Al2O3和Cr2O3对渣系表面张力的影响 Fig. 6 Effect of Al2O3 and Cr2O3 on the surface tension of the slag at 1 650 ℃ |

3 结论

1)自蔓延冶炼渣黏度随温度升高而下降,且属于典型的短渣,渣系流动性较好,1 650 ℃时黏度小于0.15 Pa·s;随Al2O3和Cr2O3含量提高,熔渣的黏度上升,Cr2O3含量对冶炼渣黏度的影响更大;凝固温度随Al2O3和Cr2O3含量提高而上升,Al2O3含量对冶炼渣凝固温度的影响更大;密度随Al2O3含量提高而上升,随Cr2O3含量提高而先上升后下降,在5 %时最大;表面张力随Al2O3和Cr2O3含量提高而上升,Cr2O3含量对表面张力的影响更大.

2)提高熔体中的Al2O3和Cr2O3含量可以改善自蔓延冶炼渣的表面张力,但对黏度和凝固温度有不利影响,前期研究中发现,熔渣的黏度和凝固温度对合金质量影响更大,因此Al2O3和Cr2O3含量对熔渣总体性能有不利影响.

| [1] |

张娟, 孙平权, 李秦巍. CuCr(30)触头材料的制造工艺及性能[J].

电工材料, 2016(6): 12–14.

|

| [2] |

ZHANG Z, GUO J, DEHM G, et al. In-situ, tracking the structural and chemical evolution of nanostructured CuCr alloys[J].

Acta Materialia, 2017(138): 42–51. |

| [3] |

YANG X, TONG W P, SHEN D P, et al. Prepare of nanostructure CuCr alloy by surface mechanical attrition treatment[J].

Journal of Nanoscience & Nanotechnology, 2016, 16(12): 12978–12982. |

| [4] |

DOU Z H, ZHANG T A, ZHANG Z Q, et al. Research on inclusions in CuCr alloy prepared by thermit reduction [C]//3rd International Symposium on High-Temperature Metallurgical Processing, TMS Annual Meeting 2012, Hoboken, John Wiley & Sons, Inc., 2012: 265-270.

|

| [5] |

DOU Z H, WANG C, SHI G Y, et al. Study on inclusions in CuCr25 prepared by thermit reduction-electromagnetic casting [C]//6th International Symposium on High-Temperature Metallurgical Processing, TMS Annual Meeting 2015, Hoboken, John Wiley & Sons, Inc., 2015: 35-42.

|

| [6] |

豆志河, 张廷安. 自蔓延冶金法制备粉体与合金的研究进展[J].

中国材料进展, 2016, 35(8): 598–605.

|

| [7] |

张洪岩.铝热还原-二次精炼法制备铜铬合金的基础研究[D].沈阳: 东北大学, 2014.

|

| [8] |

史冠勇.自蔓延冶金法制备CuCr合金冶炼渣的研究[D].沈阳: 东北大学, 2016.

|

| [9] |

MILLS K C. The estimation of slag properties[J].

Southern African Pyrometallurgy, 2011, 7(3): 35–42. |

| [10] |

MILLS K C, YUAN L, LI Z, et al. Estimating viscosities, electrical & thermal conductivities of slags[J].

High Temperatures-High Pressures, 2013, 42(3): 237–256. |

| [11] |

SEETHARAMAN S, TENG L, HAYASHI M, et al. Understanding the properties of slags[J].

ISIJ international, 2013, 53(1): 1–8. DOI: 10.2355/isijinternational.53.1. |

| [12] |

李明周, 黄金堤, 童长仁, 等. 基于两温两密度法的FeO-Fe2O3-SiO2三元渣系成分软测量模型[J].

有色金属科学与工程, 2016, 7(5): 37–41.

|

| [13] |

SEFTHARAMAN S, SICHEN D, SRIDHAR S, et al. Estimation of liquidus temperatures for multicomponent silicates from activation energies for viscous flow[J].

Metallurgical and Materials Transactions B, 2000, 31(1): 111–119. DOI: 10.1007/s11663-000-0136-6. |

| [14] |

XU J, TANG L, SHENG M, et al. Determination of liquidus temperatures from viscosity for CaO-Al2O3 based slags[C]//4th International Symposium on High Temperature Metallurgical Processing, TMS Annual Meeting 2013, Hoboken, John Wiley & Sons, 2013: 435-442.

|

| [15] |

WANG Z, SHU Q F, CHOU K. Estimation of liquidus temperature for B2O3-and TiO2-containing fluoride free mould fluxes from activation energy for viscous flow and DTA measurements[J].

Canadian Metallurgical Quarterly, 2013, 52(4): 405–412. DOI: 10.1179/1879139513Y.0000000064. |

| [16] |

吴永全, 尤静林, 蒋国昌. 铝酸钙熔体结构的分子动力学模拟研究[J].

无机材料学报, 2003, 18(3): 619–626.

DOI: 10.3321/j.issn:1000-324X.2003.03.018.

|

| [17] |

HYUN P J, MIN D J, SONG H S. Structural investigation of CaO-Al2O3 and CaO-Al2O3-CaF2 slags via fourier transform infrared spectra[J].

Isij International, 2002, 42(1): 38–43. DOI: 10.2355/isijinternational.42.38. |

| [18] |

DREWITT J W E, JAHN S, CRISTIGLIO V, et al. The structure of liquid calcium aluminates as investigated using neutron and high energy x-ray diffraction in combination with molecular dynamics simulation methods[J].

Journal of Physics: Condensed Matter, 2011, 23(15): 155101. DOI: 10.1088/0953-8984/23/15/155101. |

| [19] |

KIM T S, PARK J H. Structure-viscosity relationship of low-silica calcium aluminosilicate melts[J].

ISIJ International, 2014, 54(9): 2031–2038. DOI: 10.2355/isijinternational.54.2031. |

| [20] |

王艺慈, 霍晓更, 罗果萍, 等. Cr2O3、Fe2O3对高炉渣粘熔特性的影响[J].

硅酸盐通报, 2017, 36(2): 701–705.

|

| [21] |

QIU G, CHEN L, ZHU J, et al. Effect of Cr2O3 addition on viscosity and structure of Ti-bearing blast furnace slag[J].

Transactions of the Iron & Steel Institute of Japan, 2015, 55(7): 1367–1376. |

| [22] |

XU C, WANG W, ZHOU L, et al. The effects of Cr2O3, on the melting, viscosity, heat transfer, and crystallization behaviors of mold flux used for the casting of Cr-Bearing alloy steels[J].

Metallurgical & Materials Transactions B, 2015, 46(2): 882–892. |

2019, Vol. 10

2019, Vol. 10