| 添加剂对铜镍电镀污泥中重金属矿化的影响 |

电镀行业废水处理后产生大量含Cu、Ni、Cr、Sn、Zn等重金属的电镀污泥,是列入国家危险固废物名单的第17类危固废物.由于重金属不能降解,在外界风化、雨淋的作用下,容易迁移至生态系统中,造成二次污染,对生态环境和人类健康造成严重威胁.另一方面,污泥中重金属元素含量较高,具有重要的回收利用价值,如果不对其进行综合回收,将造成重金属资源的极大浪费.因此,长期以来国内外学者围绕电镀重金属污泥的无害化处置和资源化综合利用开展了大量研究,已形成了固化法[1-6]、浸出法[7-14]、焙烧法[15-19]和材料化法[20-22]4种处理工艺.然而,各种工艺仍然存在一定的局限,比如固化法无法资源化重金属,浸出法则存在流程长、二次废水量大的弊端;焙烧法对原料重金属含量要求高;材料化法尚处于探索阶段,稳定性欠佳.因此,开发经济、合理的技术实现重金属污泥的高效资源化一直是科研工作者的研究重点.

根据笔者研究发现,重金属污泥中物质结晶微细或以非晶态形式存在,各物相之间混杂互含严重,重金属零散地分布于各物相中,难以通过物理方法分离回收.针对污泥中重金属的赋存状态,笔者所在的研究团队开发了烧结矿化-物理分选工艺,从污泥中获得了具有商业价值的铜、镍粗精矿及浸出毒性符合国标的尾矿[23].该工艺的核心关键技术是在烧结矿化过程中添加了硫化剂、熔剂及助熔剂等添加剂,用于强化重金属的硫化矿化及矿物晶粒的聚集长大,为后续重金属与载体的分离创造了良好条件.文中系统研究了各类添加剂对污泥中重金属矿化、分离、富集的影响,以期为这类污泥的无害资源化提供参考借鉴.

1 原料性质研究所用原料为一种Cu、Ni含量分别为2.61 %和2.28 %的重金属电镀污泥,杂质元素主要为Al2O3、SiO2、CaO、P2O5,含量分别为8.17 %、4.5 %、16.98 %和14.42 %.

试验所用还原剂为烟煤,磨细至粒径≤0.1 mm后使用,其固定碳含量和挥发分均大于41 %,灰分含量较低,仅为3.6 %,是一种良好的还原剂.

所用硫化剂包括SJ、硫化钠和黄铁矿,其中SJ和硫化钠为化学纯试剂,黄铁矿粒度小于0.1 mm、S含量大于42 %.

所用熔剂包括碳酸钠、石英、水玻璃、氧化铝,所用助熔剂为硼砂.其中碳酸钠、水玻璃、氧化铝、硼砂为化学纯试剂,石英粒度小于0.1 mm,SiO2含量大于99 %.

2 研究方法试验方法包括造球、矿化、磨矿、浮选4个主要步骤.首先将铜镍电镀污泥干燥后按一定质量分数分别添加硫化剂、熔剂、助熔剂、还原剂,混匀后制成粒度约10 mm的球团,生球团干燥后装入瓷舟内,置于马弗炉高温区按设定的烧结温度和时间进行矿化,矿化工艺具体参数详见参考文献[23].矿化产物磨至粒径≤0.074 mm含量占75 %后,以2#油为起泡剂,丁黄药为捕收剂进行浮选,药剂用量分别为100 g/t和200 g/t,分别获得铜镍混合精矿和尾矿.以精矿铜、镍品位和回收率及尾矿铜、镍品位作为评价指标.

3 结果与讨论根据重金属的冶金硫化原理,采用烧结工艺对重金属电镀污泥进行矿化,并通过外加硫化剂、熔剂和助熔剂强化重金属在矿化过程充分聚集长大,使污泥中不具分选特性的重金属转变为可物理分选的金属硫化矿,并达到适宜分选的粒径,再通过浮选分离富集铜、镍.文中重点研究了各种添加剂对污泥中重金属矿化的影响,包括硫化剂种类及用量、熔剂种类及用量、助熔剂用量.

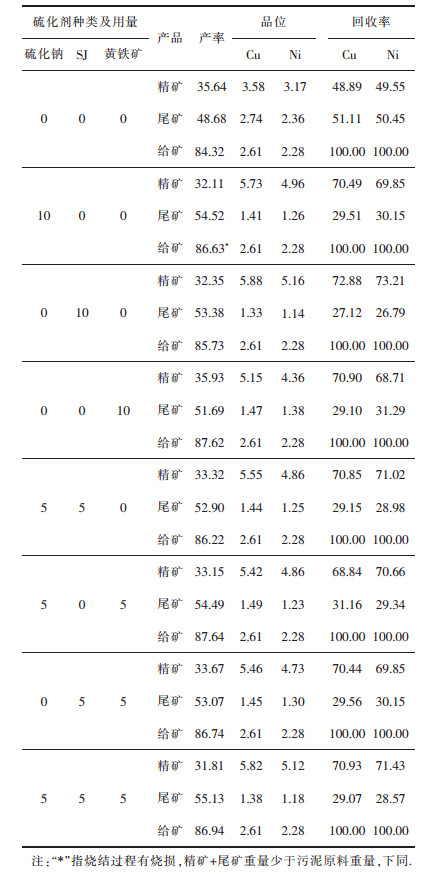

3.1 硫化剂种类试验在烧结过程添加硫化剂,其目的是促进污泥中重金属铜、镍的硫化矿化,使其从非晶态形式转变为可物理分选的硫化铜、硫化镍,再通过浮选分离回收.分别选取黄铁矿、硫化钠、SJ为硫化剂,开展硫化剂种类试验,考查重金属铜、镍的矿化效果,结果如表 1所列.

| 表 1 硫化剂种类对铜镍矿化效果的影响/% Table 1 Influence of sulfide on the mineralization of Cu&Ni/% |

|

| 点击放大 |

其它矿化条件:还原剂烟煤用量为15 %,助熔剂硼砂用量为2 %,熔剂包括碳酸钠、石英、氧化铝,用量分别为5 %,烧结温度为1 150 ℃,烧结时间为60 min.

从表 1可知,污泥不添加硫化剂进行烧结,精矿中铜、镍品位仅为3.58 %和3.17 %,回收率也不到50 %,可见,重金属未出现明显富集,矿化效果不佳.添加硫化剂进行烧结,3种硫化剂均有利于污泥中重金属的硫化矿化,使铜、镍在精矿中得到富集.其中,采用SJ或硫化钠为硫化剂,铜、镍在精矿的富集效果要优于黄铁矿,单独采用SJ为硫化剂时,精矿中铜、镍品位较高,分别达到5.88 %和5.16 %,铜、镍回收率分别为72.88 %和73.21 %.综合考虑,选取SJ为硫化剂为宜.

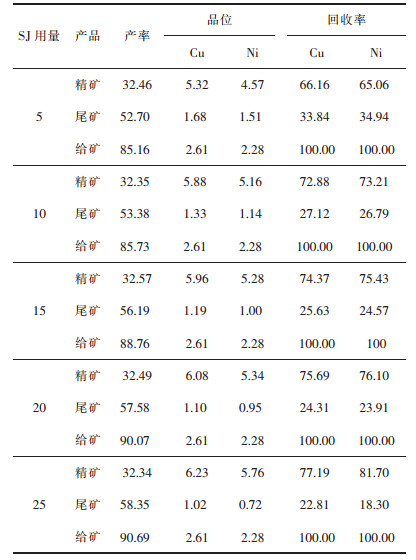

3.2 硫化剂用量试验采用SJ为硫化剂,在烟煤用量15 %,硼砂用量为2 %,熔剂碳酸钠、石英、氧化铝用量分别为5 %,烧结温度为1 150 ℃,烧结时间为60 min的条件下,进行了硫化剂用量试验,考查重金属铜、镍的矿化效果,结果如表 2所列.

| 表 2 硫化剂用量对铜镍矿化效果的影响/% Table 2 Influence of sulfide dosage on the mineralization of Cu&Ni/% |

|

| 点击放大 |

从表 2可知,随着SJ用量从5 %增加到25 %,铜、镍富集效果得到较大改善,精矿铜、镍品位分别从5.32 %、4.57 %升高到6.23 %和5.76 %,两者回收率也分别从66.16 %和65.06 %升高到77.19 %和81.7 %.综合考虑矿化效果及成本,适宜的SJ用量为20 %.

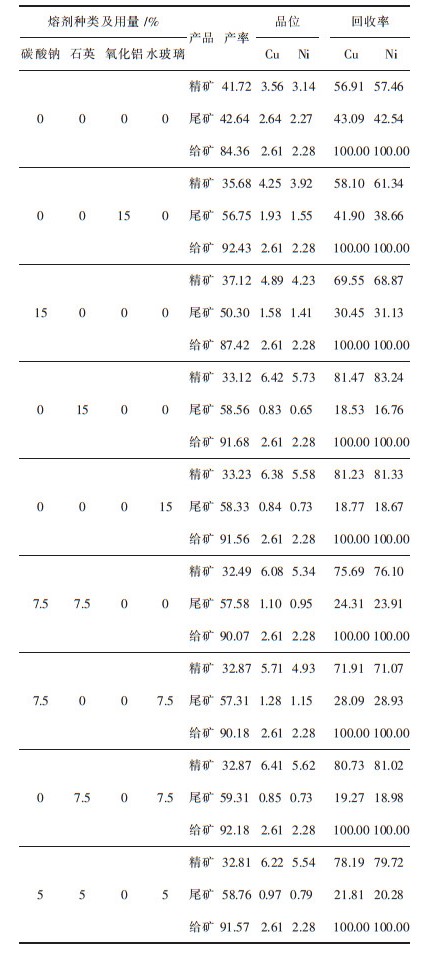

3.3 熔剂种类试验在污泥烧结过程中,适当添加一些熔剂,可降低烧结料渣相熔点,促进金属化合物晶粒的凝聚长大,使其达到适宜浮选的粒度.鉴于石英、氧化铝均是冶金工业常用的造渣熔剂,碱金属钠盐可促进物料中形成低熔点化合物,因此选取碳酸钠、石英、氧化铝及水玻璃作为熔剂,在烟煤用量为15 %,SJ用量为20 %,硼砂用量为2 %,烧结温度为1 150 ℃,烧结时间60 min的条件下,进行了熔剂种类试验,考查重金属铜、镍的矿化效果,结果如表 3所列.

| 表 3 熔剂种类对铜镍矿化效果的影响/% Table 3 Influence of flux on the mineralization of Cu&Ni/% |

|

| 点击放大 |

从表 3可知,不加熔剂时,污泥的矿化效果差,铜、镍没有出现明显富集,浮选指标不佳.采用石英、水玻璃、氧化铝或碳酸钠做熔剂,均能一定程度改善污泥的矿化效果,相比较而言,氧化铝和碳酸钠的效果较弱,水玻璃或石英的效果显著.这是由于SiO2与污泥中的CaO、Al2O3形成了低熔点化合物,有利于硫化矿晶粒的聚集.当添加15 %石英时,精矿铜、镍品位分别达到6.42 %和5.73 %,两者回收率达到了81 %以上,尾矿中铜、镍品位分别降低到0.83 %和0.65 %,因此熔剂选取以石英为宜.

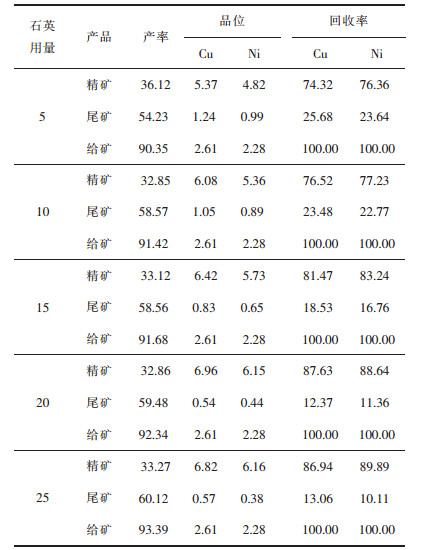

3.4 熔剂用量试验在烟煤用量为15 %、SJ用量为20 %、硼砂用量为2 %、烧结温度为1 150 ℃、烧结时间为60 min的条件下,进行了熔剂用量试验,考查重金属铜、镍的矿化效果,结果如表 4所列.

| 表 4 熔剂用量对铜镍矿化效果的影响/% Table 4 Influence of flux dosage on the mineralization of Cu&Ni/% |

|

| 点击放大 |

从表 4可知,随着石英用量从5 %增加到20 %,污泥的矿化效果得到显著改善,精矿中铜、镍品位分别从5.37 %和4.82 %升高到6.96 %和6.15 %,两者回收率分别从74.32 %和76.36 %大幅升高到87.63 %和88.64 %,尾矿中铜、镍品位分别从1.24 %和0.99 %降低到0.54 %和0.44 %.随着石英用量进一步增加,各项选矿指标变化幅度不大,因此,适宜的石英用量为20 %左右.

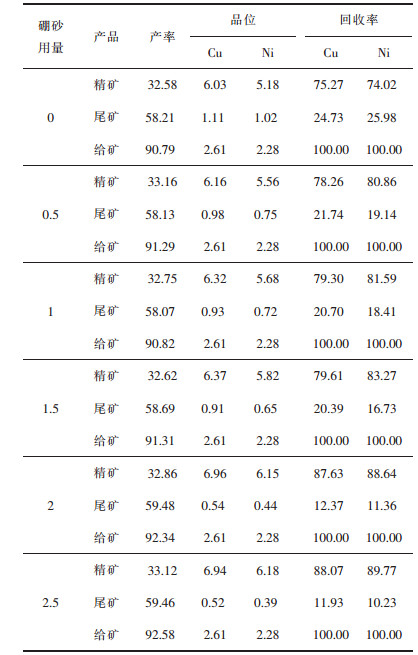

3.5 助熔剂试验在冶金工业中,硼砂是常用的助熔剂,可有效降低物料熔点,促进液相形成.文中以硼砂为助熔剂,在烟煤用量为15 %、SJ用量为20 %、石英用量为20 %、烧结温度为1 150 ℃、烧结时间为60 min的条件下,研究了硼砂用量对重金属铜、镍矿化效果的影响,结果如表 5所列.

| 表 5 硼砂用量对铜镍矿化效果的影响/% Table 5 Influence of borax dosage on the mineralization of Cu&Ni/% |

|

| 点击放大 |

从表 5可知,助熔剂可有效改善污泥中重金属的分离、富集效果.随着硼砂用量从0增加到2 %,精矿铜、镍品位分别从6.03 %和5.18 %逐渐升高到6.96 %和6.15 %,两者回收率分别从75.27 %和74.02 %逐渐升高到87.63 %和88.64 %,尾矿铜、镍品位从1.11 %和1.02 %降低到0.54 %和0.44 %.随着硼砂用量进一步增加,各项选矿指标变化不大.考虑到成本及分选效果,硼砂用量在2 %为宜.

4 结论文中系统研究了硫化剂、熔剂和助熔剂等各种添加剂对铜镍电镀污泥中重金属烧结矿化效果的影响,获得以下主要结论:

1)适宜的硫化剂、熔剂分别为SJ和石英,两者适宜用量分别为20 %,助熔剂硼砂适宜用量为2 %.

2)在上述添加剂条件下,采用矿化-分选工艺处理Cu、Ni含量分别为2.61 %和2.28 %的重金属电镀污泥,当烟煤用量15 %、烧结温度1 150 ℃、烧结时间60 min时,精矿、尾矿产率分别为32.86 %和59.48 %,精矿铜、镍品位分别为6.96 %和6.15 %,回收率分别为87.63 %和88.64 %,尾矿铜、镍品位分别降低至0.54 %和0.44 %,实现了铜、镍的富集和回收.

| [1] |

吴少林, 李娜, 万诗贵. 电镀铬泥稳定化处理的研究[J].

南昌大学学报, 2004, 24(4): 53–55.

|

| [2] |

谭文发, 罗洋, 吕俊文, 等. 水泥固化法降低电镀污泥浸出毒性的实验研究[J].

南华大学学报(自然科学版), 2015, 29(4): 77–82.

DOI: 10.3969/j.issn.1673-0062.2015.04.016.

|

| [3] |

王晶, 周永祥, 王伟, 等. 水泥固化作用对固体废弃物中重金属浸出特性的影响[J].

粉煤灰, 2015, 27(1): 1–4.

DOI: 10.3969/j.issn.1007-046X.2015.01.001.

|

| [4] |

党晓娥, 周雪, 吕军, 等. 螯合电镀污泥的基本理化特性及燃烧特性[J].

环境科学学报, 2015, 35(11): 3762–3768.

|

| [5] |

黄卫东, 张焕然. 电镀污泥资源化利用技术及处置工艺现状[J].

世界有色金属, 2016(2): 32–36.

|

| [6] |

李强, 赵峰, 杨卜, 等. 电镀污泥多金属资源化利用研究[J].

有色金属(冶炼部分), 2016(4): 63–65.

DOI: 10.3969/j.issn.1007-7545.2016.04.016.

|

| [7] |

胡海娇, 刘定富. 浮选法回收电镀污泥中的铜和镍[J].

电镀与精饰, 2014, 36(2): 42–46.

DOI: 10.3969/j.issn.1001-3849.2014.02.012.

|

| [8] |

全桂香, 严金龙. 电镀污泥中重金属酸浸条件试验[J].

环境工程, 2013, 31(2): 92–95.

DOI: 10.3969/j.issn.1674-991X.2013.02.016.

|

| [9] |

夏前勇, 申哲民, 王文昌, 等. 电镀污泥水热利用技术研究[J].

中国环境科学, 2013, 33(3): 480–485.

DOI: 10.3969/j.issn.1000-6923.2013.03.015.

|

| [10] |

徐志峰, 赵洪兴, 王成彦, 等. 由混合电镀污泥硫酸浸出液选择性沉淀分离铬的研究[J].

有色金属科学与工程, 2015, 6(5): 7–11.

|

| [11] |

吴青谚, 张贵清. 从镍电镀污泥回收的硫酸镍溶液的深度净化[J].

有色金属科学与工程, 2016, 7(5): 26–32.

|

| [12] |

淡维杰, 肖连生, 张贵清, 等. 萃取法提取铬(Ⅲ)分离铁(Ⅱ)的研究[J].

有色金属科学与工程, 2017, 8(3): 35–41.

|

| [13] |

谢鑫源, 孙培德, 楼菊青, 等. 模拟电镀污泥重金属浸出液对氧化亚铁硫杆菌活性的影响[J].

环境科学, 2013, 34(1): 209–216.

|

| [14] |

肖超, 曾理, 李义兵, 等. 磷酸盐沉淀法除铬热力学研究[J].

有色金属科学与工程, 2017, 8(5): 103–108.

|

| [15] |

季文佳, 黄启飞, 王琪, 等. 电镀污泥资源化与处置方法的研究[J].

电镀与环保, 2010, 30(1): 42–45.

DOI: 10.3969/j.issn.1000-4742.2010.01.015.

|

| [16] |

陈鹏, 赖少弼. 电镀污泥中铜镍回收技术的研究[J].

广东化工, 2013, 40(3): 123–124.

DOI: 10.3969/j.issn.1007-1865.2013.03.061.

|

| [17] |

陈天明, 王鑫陆, 俊程, 等. 电镀污泥热处理过程中重金属Cu、Ni的迁移与形态变化[J].

环境科学与管理, 2016, 41(5): 48–50.

DOI: 10.3969/j.issn.1673-1212.2016.05.012.

|

| [18] |

宋福明, 陆家骝. 直接焚烧灰吹电镀污泥工艺的研究[J].

环境科学与管理, 2014, 39(2): 139–141.

DOI: 10.3969/j.issn.1673-1212.2014.02.038.

|

| [19] |

周亮, 燕溪溪, 吴敏昌, 等. 马铃薯淀粉还原回收电镀污泥中的金属[J].

上海第二工业大学学报, 2016, 33(1): 27–31.

DOI: 10.3969/j.issn.1001-4543.2016.01.005.

|

| [20] |

张雁江, 李锋锋, 郑晓华, 等. 电镀污泥的材料化处理技术综述[J].

电镀与涂饰, 2013, 32(12): 49–51.

DOI: 10.3969/j.issn.1004-227X.2013.12.013.

|

| [21] |

彭明国, 葛秋凡, 李美娟, 等. 利用电镀污泥制备水处理用陶粒滤料[J].

电镀与涂饰, 2018, 37(3): 142–146.

|

| [22] |

王伟, 严捍东. 工业污泥烧制陶粒的工艺研究进展[J].

工业用水与废水, 2013, 44(1): 1–4.

DOI: 10.3969/j.issn.1009-2455.2013.01.001.

|

| [23] |

刘牡丹, 刘勇, 陈志强, 等. 含铜镍工业污泥性质及矿化工艺研究[J].

有色金属(冶炼部分), 2018(12): 75–80.

|

2018, Vol. 9

2018, Vol. 9