| 表面缺陷对单晶高温合金高周疲劳性能的影响 |

目前先进燃气发动机涡轮叶片采用镍基单晶高温合金制造[1-6].单晶叶片的结构复杂,制备工艺流程长,不可避免地出现显微疏松、孔洞、夹杂、再结晶等缺陷[7-13].这些缺陷降低单晶高温合金叶片的性能,因此叶片验收标准严格规定这些缺陷的允许尺寸和数量.由于受到振动载荷使发动机涡轮叶片经常发生高周疲劳断裂失效[14-15].为了制定单晶高温合金叶片验收标准,提高单晶叶片合格率,有必要研究不同尺寸的表面缺陷对单晶高温合金高周疲劳性能的影响.叶片表面的显微疏松、孔洞、夹杂、再结晶等缺陷的出现具有随机性,无法在性能试样表面上定量再现,而且这些缺陷基本不承受载荷,可以统一近似地简化为孔洞.文中采用电火花在高周疲劳试样表面制取不同尺寸、不同深度的孔洞以模拟叶片表面缺陷,研究不同尺寸的孔洞对单晶高温合金高周疲劳性能的影响,为合金叶片标准的制定和安全使用提供科学依据.

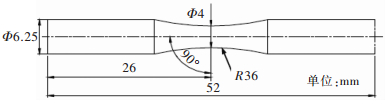

1 试样制备和试验方法试验合金的化学成分见表 1.采用D8-X射线衍射仪测试单晶试棒的晶体取向,[001]取向偏离度为7°以下.在热处理炉中对试棒进行非真空热处理.固溶处理:室温入炉,以速率10 ℃/min升温到1 290 ℃保温1 h,以速率2 ℃/min升温至1 300 ℃保温2 h,以速率2 ℃/min升温至1 310 ℃保温2 h,再以速率2 ℃/min升温至1 320 ℃保温4 h后取出空冷至300 ℃以下.一级时效:以速率10 ℃/min升温至1 080 ℃保温4 h后取出空冷至300 ℃以下.二级时效:以速率10 ℃/min升温至870 ℃保温20 h后取出空冷至300 ℃以下.热处理后加工成标准的旋转弯曲高周疲劳性能试样,如图 1所示,在部分试样的中间位置用电火花加工一个孔洞,孔洞的尺寸分别为Φ0.2 mm深0.2 mm、Φ0.3 mm深0.3 mm、Φ0.4 mm深0.4 mm.在QBWP-16疲劳试验机上进行980 ℃旋转弯曲高周疲劳试验,载荷幅值分别为400 MPa和500 MPa.采用S4800型扫描电镜观察疲劳断口形貌和显微组织.

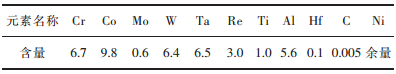

| 表 1 试验合金的化学成分/(质量分数,%) Table 1 Chemical compositions of the experimental alloy/(mass fraction %) |

|

| 点击放大 |

|

| 图 1 高周疲劳试样尺寸 Fig. 1 Schematic diagrams of specimens for HCF tests |

2 结果与分析 2.1 疲劳寿命

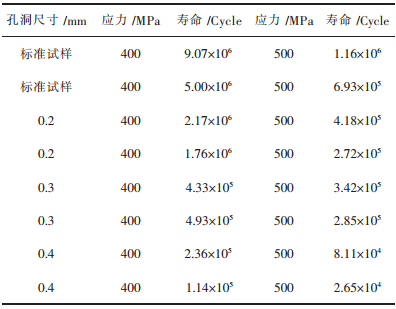

带有不同孔洞尺寸合金的高周疲劳寿命如表 2所列.

| 表 2 带有不同孔洞尺寸合金的高周疲劳寿命 Table 2 High cycle fatigue life of the alloy with different size of void |

|

| 点击放大 |

由表 2看出,与没有孔洞的标准试样相比,带有不同孔洞尺寸合金的高周疲劳寿命都有不同程度的降低,随着孔洞尺寸增加,疲劳寿命逐渐降低.在400 MPa应力条件下,孔洞尺寸从Φ0.2 mm增加到Φ0.3 mm时,合金的高周疲劳寿命降低较多.在500 MPa应力条件下,孔洞尺寸从Φ0.3 mm增加到Φ0.4 mm时,合金的高周疲劳寿命降低较多.随着加载应力升高,具有相同孔洞尺寸试样的高周旋弯疲劳寿命不同程度地变小.

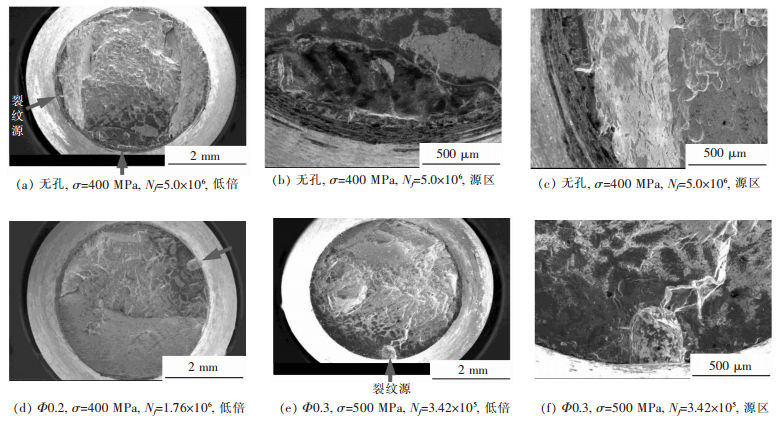

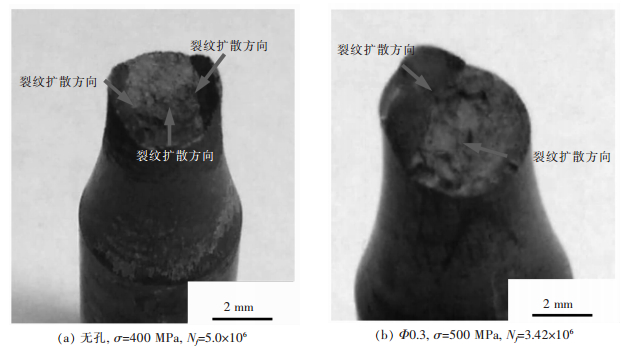

2.2 疲劳断口不同条件合金的高周疲劳断口形貌如图 2所示.在高周疲劳断口上明显可见疲劳源区,裂纹扩展区和瞬断区.疲劳源为疲劳裂纹的起点,不同条件试样的疲劳断口上都含有多个疲劳源,属于多源疲劳断裂,这与单晶高温合金中温高周疲劳的单个疲劳源特征不同[16],而与低周疲劳的多个疲劳源特征相同[17].

|

| 图 2 合金的高周疲劳断口 Fig. 2 Morphologies of high cycle fatigue fracture of the alloy |

没有孔洞标准试样疲劳裂纹起源于试样的表面,如图 2(a), 图 2(b)和图 2(c)所示.合金在交变载荷作用下产生滑移,试样表面形成微小的滑移台阶.经过一定循环周次的变形,由于应力集中或孔洞,试样表面产生裂纹源.本研究高周疲劳试验在980 ℃的高温空气中进行,疲劳试样表面高温氧化生成较厚的氧化产物,在试样表面的脆性氧化物上容易形成疲劳裂纹[10].对比试样内部,旋转弯曲试样表面承受的载荷最大.由于上述原因,980 ℃的标准试样旋转弯曲疲劳裂纹起源于试样的表面多个位置,单晶高温合金中温旋转弯曲疲劳裂纹一般起源于试样表面,或者亚表面的显微疏松,而且为单个疲劳源[17].

相对于没有孔洞标准试样,带有孔洞试样的高周疲劳源除了表面外,表面孔洞也是主要的疲劳源之一,如图 2(d), 图 2(e)和图 2(f)所示.相对于试样光滑表面,表面孔洞由于缺口效应容易产生应力集中而导致疲劳裂纹的产生.孔洞表面产生脆性的氧化物使裂纹更容易产生.

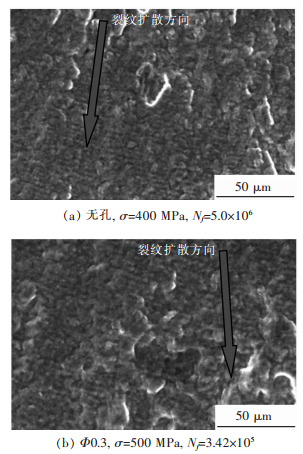

断口的大部分区域为疲劳裂纹扩展区.由图 3断口纵向形貌可以看出疲劳裂纹的扩展方向.没有孔洞标准试样疲劳裂纹形成后,沿与试样中轴线夹角约为50°的斜平面扩展.镍基单晶高温合金为面心立方结构,说明疲劳裂纹扩展面为{111}面,这与中温旋转弯曲疲劳裂纹的扩展方式相同[16, 18].带有孔洞试样疲劳裂纹除了沿{111}平面扩展外,由孔洞处形成的疲劳裂纹沿垂直于试样中轴线的方向扩展,这表明扩展平面为{001}面.由于疲劳裂纹形成位置不同,在扩展过程逐渐汇合形成“河流状花样”,如图 2(f)所示.疲劳条带为疲劳断裂的典型形貌特征,图 4所示为高周疲劳断口上的疲劳条带.由于试验温度为980 ℃,疲劳断口上覆盖着一层较厚的氧化物,仍可见弧形的疲劳条带形貌,可判断其扩展方向从上到下.

|

| 图 3 不同条件下合金高周疲劳断口纵向形貌 Fig. 3 Longitudinal morphologies of high cycle fatigue fracture of the alloy under different condition |

|

| 图 4 断口上的疲劳条带 Fig. 4 Fatigue striations on the fracture surface |

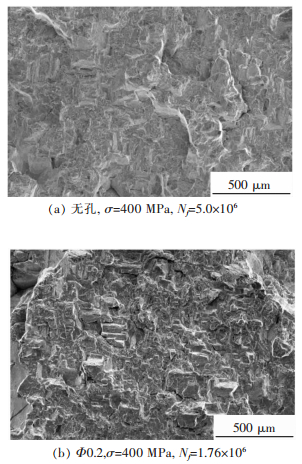

随着疲劳裂纹扩展进行,疲劳试样的承载面积逐渐减小,最后发生裂纹失稳扩展至试样断裂.由图 3看出,瞬断区较平整.高倍放大疲劳瞬断区形貌特征如图 5所示.由图 5看出,瞬断区上无韧窝,存在大量解理小平面.通过断口分析表明,980 ℃旋转弯曲疲劳断裂为类解理断裂,与中温旋转弯曲断裂机制相同,而不同于单晶高温合金高温下的拉伸和持久的韧窝断裂机制.滑移为单晶高温合金的主要变形方式,滑移通常沿原子密排的晶体平面和晶体取向进行.具有面心立方结构的单晶高温合金,中温下变形为八面体滑移,所以中温下的拉伸、持久、疲劳断裂都为类解理断裂[16, 19].在高温下拉伸和持久变形中,单晶高温合金开动了八面体滑移系和六面体滑移,断裂机制为韧窝断裂.在高温下旋转弯曲疲劳过程中,由于循环应力较低,变形过程中只开动八面体滑移[20],因而其疲劳断裂机制与中温下相同都为类解理断裂.

|

| 图 5 断口瞬断区 Fig. 5 Transient zones of fracture surface |

3 结论

采用电火花在高周疲劳试样表面加工不同尺寸的孔洞以模拟叶片的表面缺陷,在980 ℃、应力为400 MPa和500 MPa条件下,研究表面孔洞对合金高周疲劳性能的影响,得到结论如下:

1)与标准试样相比,带有孔洞合金的980 ℃旋转弯曲高周疲劳寿命都有不同程度的降低,随着孔洞尺寸增加,疲劳寿命降低程度增加.

2)相对于标准试样,带有孔洞试样疲劳源除了试样表面,还有表面孔洞,所有试样都为多源疲劳断裂.

3)与高温下拉伸持久的断裂机制不同,疲劳断口上无韧窝,高温下旋转弯曲高周疲劳断裂机制为类解理断裂.

| [1] |

CARON P, KHAN T. Evolution of Ni-based superalloys for single crystal gas turbine blade applications[J].

Aerospace Science Technology, 1999(3): 513–523. |

| [2] |

WALSTON S, CETEL A, MACKAY R, et al. Joint development of a fourth generation single crystal superalloy[C]//Superalloys2004, Pennsylvania, TMS, 2004: 15-24.

|

| [3] |

RGENC D, VERNAULT C, DESVALLEES Y, et al. MC-NG: Generation single crystal superalloy for future aeronautical turbine blades and vanes[C]//Superalloys 2000, Warrendale, TMS, 2000: 829-837.

|

| [4] |

ERICKSON G L. The development and application of CMSX-10[C]//Superalloys1996, Warrendale, TMS, 1996: 35-44.

|

| [5] |

胡壮麒, 刘丽荣, 金涛, 等. 镍基单晶高温合金的发展[J].

航空发动机, 2005, 31(3): 1–7.

DOI: 10.3969/j.issn.1672-3147.2005.03.001.

|

| [6] |

刘世忠, 史振学, 熊继春, 等. 一种单晶高温合金的组织和持久性能[J].

有色金属科学与工程, 2017, 8(1): 118–121.

|

| [7] |

史振学, 刘世忠, 熊继春. 热等静压对单晶高温合金组织和持久性能的影响[J].

稀有金属材料与工程, 2015, 44(9): 2300–2304.

|

| [8] |

CHEN Q Z, KONG Y H, JONES C N, et al. Porosity reduction by minor additions in RR2086 superalloy[J].

Scripta Materialia, 2004, 51: 155–160. DOI: 10.1016/j.scriptamat.2004.03.035. |

| [9] |

余竹焕, 刘林. C对单晶高温合金持久性能的影响[J].

金属学报, 2014, 50(7): 854–862.

|

| [10] |

刘丽荣, 金涛, 孙晓峰, 等. 单晶高温合金中的碳化物演化及其作用的研究[J].

航空材料学报, 2007, 27(5): 12–16.

DOI: 10.3969/j.issn.1005-5053.2007.05.003.

|

| [11] |

RETTBERG L H, POLLOCK T M. Localized recrystallization during creep in nickel-based superalloys GTD444 and Rene'N5[J].

Acta Materialia, 2014, 73: 287–297. DOI: 10.1016/j.actamat.2014.03.052. |

| [12] |

LI Z L, XU Q Y, LIU B C. Experimental investigation on recrystallization mechanism of a Ni-base single crystal superalloy[J].

Journal of Alloys and Compounds, 2016, 672: 457–469. DOI: 10.1016/j.jallcom.2016.02.149. |

| [13] |

MATHUR H N, PANWISAWAS C, JONES C N, et al. Nucleation of recrystallisation in castings of single crystal Ni-based superalloys[J].

Acta Materials, 2017, 129: 112–123. DOI: 10.1016/j.actamat.2017.02.058. |

| [14] |

WRIGHT P K, JAIN M, CAMERON D. High cycle fatigue in a single crystal superalloy: Time dependence at elevated temperature[C]//Superalloys2004, Pennsylvania, TMS, 2004: 657-666.

|

| [15] |

LUKAS P, KUNZ L, SVOBODA M. High cycle fatigue of superalloy single crystals at high mean stress[J].

Materials Science and Engineering:A, 2004, 387/389: 505–510. DOI: 10.1016/j.msea.2004.01.093. |

| [16] |

SHI Z X, LI J R, LIU S Z, et al. High cycle fatigue behavior of the second generation single crystal superalloy DD6[J].

Transaction Nonferrous Metal Society of China, 2011, 21(5): 998–1003. DOI: 10.1016/S1003-6326(11)60812-1. |

| [17] |

史振学, 李嘉荣, 刘世忠, 等. 第二代单晶高温合金DD6的低周疲劳行为[J].

材料热处理学报, 2011, 32(5): 41–45.

|

| [18] |

LIU Y, YU J J, XU Y, et al. High cycle fatigue behavior of a single crystal superalloy at elevated temperatures[J].

Materials Science and Engineering A, 2007, 454/455: 357–366. DOI: 10.1016/j.msea.2006.11.045. |

| [19] |

MÜLLER S, RöSLER J, SOMMER C, et al. The influence of load ratio, temperature, orientation and hold time on fatigue crack growth of CMSX-4[C]. Superalloys2000, Warrendale, TMS, 2000: 347-355.

|

| [20] |

谢洪吉. DD6单晶高温合金疲劳性能研究[D].北京: 北京航空材料研究院, 2018.

|

2018, Vol. 9

2018, Vol. 9