| 降低RH和LF工序生产成本探析 |

新钢公司第二炼钢厂精炼车间炉外精炼设备包括:2座LF(钢包精炼炉)炉、1座RH(真空循环脱气)炉和1座VD(真空脱气)炉. 2016年RH平均冶炼周期为34 min,冶炼周期长,蒸汽、氩气消耗大;同时2016年5~12月份LF炉平均电耗为39.16 kWh/t,平均吨钢电极消耗为0.37 kg/t,吨钢电耗和电极消耗高. RH冶炼周期、LF炉吨钢电耗和电极消耗远高于同类型企业.同时进入2017年超高功率电极价格急剧攀升,市场价一度超过13万元/吨,二钢厂电极成本大幅上升.针对这一现象,为降低精炼工序能耗,节约生产成本,提高企业盈利水平,从降低RH冶炼周期、降低LF炉吨钢电耗及电极消耗入手,降低精炼各工序能耗.

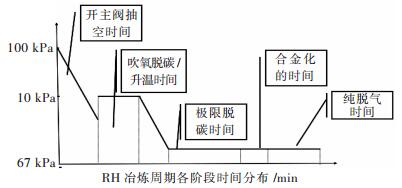

1 降低RH冶炼周期 1.1 影响因数对RH炉冶炼周期进行剖析,找到影响RH冶炼周期因素,剖析内容为从RH开主阀到RH破空结束,剖析如图 1所示:由图 1可知,缩短RH冶炼周期主要将从以下5方面进行优化改进.

|

| 图 1 真空冶炼周期剖析 Fig. 1 Vacuum smelting cycle analysis diagram |

主要方案是:①分析制定RH炉到站温度减少RH吹氧升温时间,转炉终点温度及碳含量;②减少过程温降:如缩短等待时间、减少钢包温降速度;③优化RH脱碳工艺参数,缩短RH脱碳时间,提高脱碳效率;④通过优化真空系统维护,提高抽真空的效率;⑤通过合金加料系统的改进.

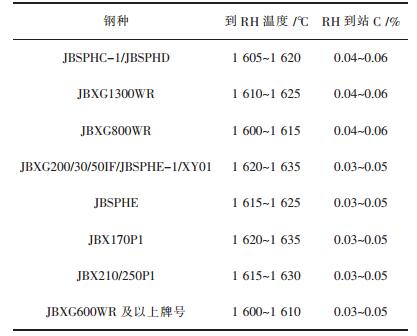

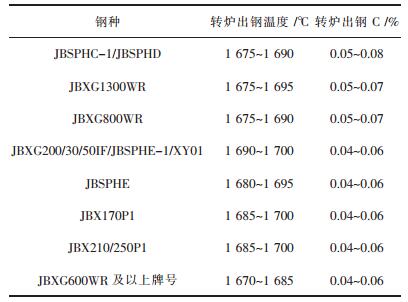

1.2 优化转炉工艺2016年转炉终点碳温双命中为67.87 %,转炉终点温度低、碳高是RH吹氧量大的主要因素,占比70 %,经2016年数据分析得出RH各钢种不吹氧时到站条件如表 1所列:

| 表 1 各钢种RH炉的到站条件 Table 1 Arrival conditions of RH furnace for each kind of steel |

|

| 点击放大 |

通过数据分析得出RH各钢种不吹氧时转炉终点情况要求如表 2所列.

| 表 2 各钢种RH炉钢水转炉出钢条件 Table 2 Tapping conditions of steel converter for RH furnace |

|

| 点击放大 |

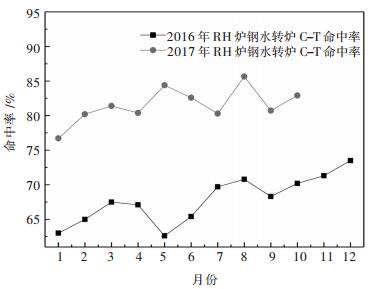

通过对终点要求改进,转炉终点双命中由67.87 %提高到2017年81.55 %,具体数据如图 2所示:

|

| 图 2 2016与2017年转炉出钢C-T命中率 Fig. 2 C-T hit rate of converter tapping to 2016 and 2017 |

1.3 减少过程温降

RH路线钢种转炉放钢结束后工艺路线是CAS-RH,要减少这一过程温度损失,工作方向是减少CAS-RH吊运时间和钢包散热[1-5].

1.3.1 优化生产组织,减少过程等待时间转炉放钢结束到真空开始冶炼过程时间平均32 min,等待时间长,导致过程温降大,平均温降为0.8~1 ℃/min,为减少过程等待时间制定如下措施:①优化生产组织;② RH冶炼时间越长钢包过程等待时间越长,降低RH冶炼周期,提高生产效率,减少过程等待时间;③制定RH路线钢种过程等待时间管理制度.

攻关后效果见表 3,通过攻关后过程等待时间较以往平均缩短4 min.

| 表 3 攻关前后指标对比情况 Table 3 Comparison of indicators before and after the tackle key problems |

|

| 点击放大 |

1.3.2 钢包全程加盖

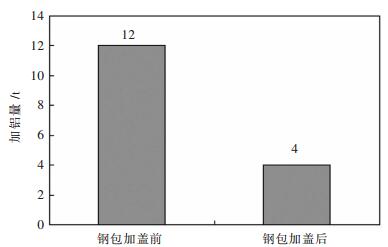

钢包加盖前RH路线钢种在冶炼前过程温降为0.8~1 ℃/min,RH冶炼结束后温降为0.4~0.6 ℃/min,温降速度相对较大,温度过程损失大.钢包全程加盖后[5-9]:①RH冶炼前温降为0.5~0.7 ℃/min,RH冶炼后温降为0.3~0.5 ℃/min,② C级包(热包周转停包时间91~240 min且钢包无包底)温降与以往没有加盖的平均温降相当,加盖后钢包散热慢;③钢包内衬温度由之前平均785 ℃提高到现在1 155 ℃.如图 3所示:通过分析RH炉升温铝的数据对比发现,钢包加盖后升温铝减少8 t,升温比例也降低到28.7 %.

|

| 图 3 钢包加盖前后加铝量对比 Fig. 3 Ladle stamped with the whole |

1.4 缩短RH脱碳时间

二钢厂RH处理的钢种大致可以分为浅脱碳和深脱碳.除温度影响外,对于深脱碳钢种其冶炼周期主要受脱碳时间、加料时间影响.为提高RH生产效率,从缩短脱碳时间、加料时间入手,降低各钢种冶炼周期[10-12].

2016年硅钢脱碳时间达18~23 min,占整个冶炼时间55 %~70 %,脱碳时间长导致冶炼周期长. RH脱碳时间长的原因为脱碳效率低;提高脱碳效率措施为真空度控制优化.

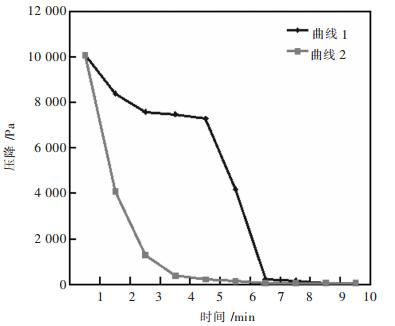

对真空度下降速度不同的情况进行分析:由图 4可知,图 4中曲线1表示2016年真空度下降模式,曲线2是2017年以来RH真空度下降模式.对比这2种压降模式,曲线1在压力下降的过程中有明显的压降平台,曲线2则没有,曲线2提高压降速率,消除压降平台.曲线2比曲线1提前2~3 min到达极限真空.同时采用曲线2以后,冶炼周期缩短,钢包侵蚀减少,提高钢包使用寿命,同时对真空泵系统要求更加严格,需增加设备维护时间.

|

| 图 4 不同压降模式下真空度随时间的变化 Fig. 4 Variation of vacuum degree with time under different pressure drop modes |

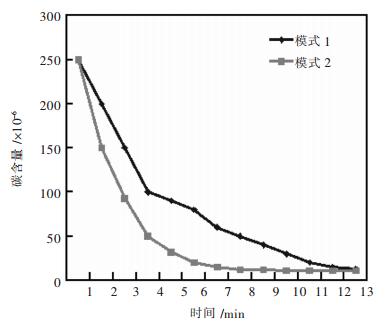

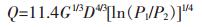

图 5所示为压降模式1和压降模式2,钢液中碳含量随时间变化.在压降2模式下,极限脱碳8 min,钢水中碳含量可以降低1.5×10-7,而在压降1的模式下钢水中碳含量要脱到1.5×10-7,极限脱碳时间为13 min.在改为压降模式2的脱碳方法后,极限脱碳时间节约近5 min.由式(1)可知[11],真空室真空度越高钢水循环流量越大,反应越迅速,脱碳速率越大.脱碳反应为[C]+[O]=COg,超低碳钢水以无限稀溶液为标准态,1 873 K时fc=1, fo=1, 可整理得[%C].[%O]=0.0024Pco/Po, 表示真空度越高,脱碳热力学条件越好.

|

| 图 5 不同压降模式下钢种碳含量随时间的变化 Fig. 5 Variation of carbon content with time under different pressure drop modes |

|

(1) |

式(1)中:Q为钢水循环流量,t/min;G为驱动气体流量,m3/min;D为上升管内径,m;P1为大气压力,Pa;P2为真空室内压力,Pa.

1.5 缩短加料时间硅钢冶炼周期长,除脱碳时间外,其它时间主要是用于合金加料上. 600 WR及以上高牌号硅钢加料时间都在6 min以上,特别是对于350 WG合金量大的钢种,加料时间都在15 min以上.

针对给料机布料时间长,影响冶炼高牌号硅钢周期,RH大合金改造前后的示意图分别见图 6,图 7.将RH加料方式进行改进,取消振动给料机,改为直通加料.大合金改造后,硅钢加料时间明显缩短,特别是对于600 WR及以上高牌号硅钢,加料时间缩短3 min以上,冶炼周期缩短为提高RH产量打下基础.

|

| 图 6 RH大合金改造前 Fig. 6 Before the transformation |

|

| 图 7 RH大合金改造后 Fig. 7 After the transformation of RH large alloy of RH large alloy |

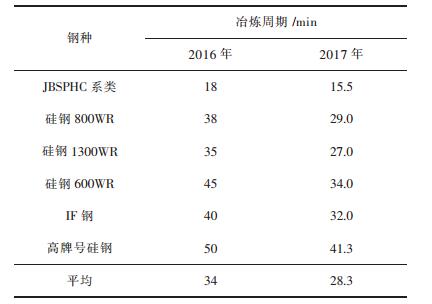

通过上述措施,2017年RH各钢种冶炼周期与2016年对比如表 4所列.通过以上改进后,2017年RH炉冶炼周期大幅下降,平均下降5.7 min,折合产能提升20.58 %,RH炉现具备15万t/月处理能力.

| 表 4 2017年与2016年各钢种冶炼周期明细 Table 4 Refining cycle detail to 2016 and 2017 |

|

| 点击放大 |

2 降低LF吨钢电耗和电极消耗

吨钢电耗高为每炉钢通电时间长,通电档位等需要优化;电极消耗通常由电极端面消耗、侧面消耗、折断消耗三方面构成[13-15].

2.1 降低LF炉每炉钢的通电时间LF端面消耗主要为通电时间长、钢水舔电极和掉电极块.为减少每炉钢通电时间,提高转炉放钢温度、优化通电档位、提高中修包、新钢包烘烤效果和优化渣料加入量及通电过程中氩气控制.

根据调查分析,LF通电时间长的原因还存在冶炼前期化渣时间长,埋弧效果差.为加快造渣速度、提高埋弧效果,对进站渣料加入量和冶炼过程中氩气控制进行优化.具体做法,中板料系列进站石灰700~800 kg,萤石100~120 kg,优钢系列进站石灰800~900 kg,萤石100~130 kg,精炼渣400 kg,通电过程中氩气控制在40 m3/h以下,保证快速造渣及埋弧效果. 2017年LF成渣速度较2016年平均时间缩短了约5 min,相应的通电时间减少了1 min. 2017年钢包加盖LF路线到CAS站的平均温度较2016年提高约5 ℃,通电时间减少约1.3 min.

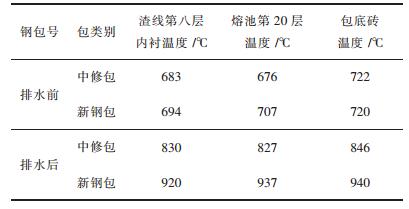

因生产工艺要求,新钢包、中修包及其它D级包(热包周转包停包时间大于240 min)主要是通过LF炉进行洗包.为降低LF洗包过程中的通电时间、降低LF电极消耗,提高新钢包、中修包上线时温度,除按工艺时间进行烘烤外,为保证烘烤效果每班定期对烘烤煤气进行排水[16-17].由表 5可知,中修包、新钢包上线前温度较排水前分别提高了150 ℃、200 ℃.

| 表 5 排水前和排水后新钢包、中修包上线前温度 Table 5 Temperature of new ladle and medium repair package before and after drainage |

|

| 点击放大 |

通过对2016年通电档位研究,将通电档位由8档改为6档,对通电时间和吨钢电耗都有较大降低. 8档每一分钟升4 ℃,6档每一分钟可以升5~6 ℃,同时8档每分钟耗电为384 kWh,6档每分钟耗电为417 kWh.升相同温度用6档比8档所需时间更短,同时每升温1 ℃较8档节电约13 kWh.

通过优化造渣工艺和氩气控制,提高炉长自身操作水平;同时对中修包、新钢包提高烘烤效果及提高转炉放钢温度,2017年每炉钢的平均通电时间较2016年有较大降低,2017年优钢通电时间较2016年减少7 min,电极消耗减少0.05 kg/t,吨钢电耗下降4 kWh/t.

2.2 LF炉电极调节器改造LF炉改造前,精炼过程依靠数据模块调节电极升降,电极升降调节不灵敏,使得精炼过程中电流波动较大.改造后,电极调节装置以SIEMENS S7- 300/400系列PLC为核心控制硬件,采用“阻抗控制”理念和策略,实现最佳工作点的电极自动调节,进一步减少钢水舔电极现象[18].

2.3 加大电极掉块考核为减少电极掉块,节约电极消耗,同时避免钢水增碳.针对2016年电极掉块现象频繁,二钢厂对掉块电极厂家进行考核,督促厂家提高电极质量.通过加大对厂家电极掉块考核,电极2017年每月掉块数量较2016年减少12次左右.

2.4 降低电极侧面消耗电极侧面消耗主要是由于在高温条件下氧和碳发生氧化反应.为避免发生碳氧反应,增加钢包盖和钢包密封性,减少空气吸入,降低电极表面氧分压,进行微正压操作.为减少除尘口与炉盖之间的缝隙,对除尘口与炉盖连接处加焊钢板降低空气吸入量.

2.5 降低电极折断消耗 2.5.1 规范电极使用杜绝炉盖偏离,避免电极在上升或下降时碰擦炉盖.定期对横臂进行校正,防止电极擦碰炉盖.将接好的备用电极,垂直放入电极桶内,以免折断.电极应垂直使用,避免倾斜操作.电极夹持器要求夹在电极的警戒线外,不同厂家生产的接头和电极禁止相互混用[13-15].

2.5.2 电极进行连锁操作为防止炉盖未降到下限位,进行电极旋转,撞断电极;电极未上升到安全高度,就开动钢包车,碰断电极.对炉盖和电极旋转,电极和钢包车开动做连锁操作.只有炉盖下限位和电极在上限位时,才能进行旋转电极操作;只有电极在上限位,钢包车才能开动.

3 结论1) 通过减少RH炉加铝吹氧的各项措施和RH大合金改为直通加料方式,RH平均冶炼周期从34 min降低到28.3 min,具备月产15万t能力;

2) 通过优化通电档位、提高新钢包烘烤效果、优化渣料加入量、通电过程中氩气控制和电极调节器改造等措施,电极消耗从0.37 kg/t降至0.29 kg/t,电耗降低5.36 kWh/t;

3) 通过降低RH平均冶炼周期和降低LF吨钢电极消耗及电耗,直接经济效益达1 966.93万元,取得较好经济效益.

| [1] |

孙翠华, 李广艳, 崔凯, 等. 钢水过程温度控制技术的研究与实践[J].

宽厚板, 2013, 19(5): 22–25.

DOI: 10.3969/j.issn.1009-7864.2013.05.007.

|

| [2] |

常金宝, 李双武, 马德刚, 等. 唐钢转炉低温出钢技术[J].

炼钢, 2012, 28(5): 8–12.

|

| [3] |

王尖锐. 转炉出钢温度控制技术的研究与实践[J].

世界钢铁, 2013(4): 46–49.

DOI: 10.3969/j.issn.1672-9587.2013.04.009.

|

| [4] |

孙晓辉, 左康林, 唐洪东, 等. 一炼钢转炉出钢温降的影响因素分析[J].

梅山科技, 2013(2): 49–42.

|

| [5] |

贺东风, 徐安军, 吴鹏飞, 等. 炼钢厂钢包热状态跟踪模型[J].

北京科技大学学报, 2011, 33(1): 110–115.

|

| [6] |

邓丽君, 张国栋, 姜威, 等. 钢包烘烤器蓄热式改造的数值分析[J].

钢铁, 2010, 45(5): 931.

|

| [7] |

田乃媛, 梁柏勇, 景财良, 等. 迁钢210钢包烘烤过程热测试[J].

冶金能源, 2009, 28(6): 54.

DOI: 10.3969/j.issn.1001-1617.2009.06.017.

|

| [8] |

刘正华, 尹卫平, 汤晓辉, 等. 降低转炉出钢温度的实践[J].

山东冶金, 2010, 32(3): 27–28.

DOI: 10.3969/j.issn.1004-4620.2010.03.009.

|

| [9] |

左都伟. 降低转炉出钢温度的探索与实践[J].

湖南冶金, 2003, 31(2): 32–35.

DOI: 10.3969/j.issn.1005-6084.2003.02.007.

|

| [10] |

邱钰杰, 虞澜. 攀钢RH脱硫工艺分析[J].

钢铁研究, 2011, 39(3): 39–42.

|

| [11] |

张国兴.攀钢超低碳钢深脱硫实验研究[D].重庆: 重庆大学, 2010.

http://www.wanfangdata.com.cn/details/detail.do?_type=degree&id=D279046 |

| [12] |

李应江, 包燕平. 120tLD-RH-LF CSP流程生产W600无取向硅钢的工艺时间[J].

特殊钢, 2008, 29(6): 34–36.

DOI: 10.3969/j.issn.1003-8620.2008.06.013.

|

| [13] |

何保堂, 翁玉娟, 王立军, 等. 降低LF炉石墨电极消耗实践[J].

河北冶金, 2016(248): 67–69.

|

| [14] |

赵圣功, 孙翠华, 卢乃双, 等. 莱钢降低LF炉石墨电极消耗实践[J].

山东冶金, 2016, 34(3): 53–54.

DOI: 10.3969/j.issn.1004-4620.2016.03.025.

|

| [15] |

席晓丽, 冯慧霄, 周晓红, 等. 唐钢150tLF炉电极消耗的分析与实践[J].

河北冶金, 2011, 11(191): 75–77.

|

| [16] |

蔡峻, 汪红兵, 徐安军, 等. 炼钢厂钢包红包出钢率的影响因素仿真[J].

钢铁研究学报, 2014, 16(1): 27–32.

|

| [17] |

吕长海, 薛俊玺, 尹崇丽, 等. 转炉炼钢系统温度控制技术的研究[J].

莱钢科技, 2010(8): 55–57.

|

| [18] |

赵文利.LF钢包精炼炉电极控制的研究与应用[D].沈阳: 东北大学, 2011.

http://cdmd.cnki.com.cn/Article/CDMD-10145-1013116349.htm |

2018, Vol. 9

2018, Vol. 9